Ответ на пост «Автоваз: можно, а зачем? Кто прав, кто виноват. Часть 2»1

Автор охуеть кучу бисера накидал

Но перед данным контингентом бисер метать бесполезное занятие, не то что не дойдет - не прочитают

Что и будет доказано в комментариях

Автор охуеть кучу бисера накидал

Но перед данным контингентом бисер метать бесполезное занятие, не то что не дойдет - не прочитают

Что и будет доказано в комментариях

16

-Сколько там уже, сука, времени наколдобило?! - продолжал истерить дядька Сашка. - Год цельный прошёл, да?! А голову матери так и не нашли! Какая-то тварь ею манипулирует, прикасается к ней своими погаными руками, говорит с ней! – Гасить туманом ганджи разбушевавшийся во всю душу пожар бессилия он рванул на веранду, сообщая по дороге Вселенной свои намерения: - Убью паскуду! Убью!

Его благородные и искренние порывы души были близки всем присутствующим в комнате.

-Странно это как-то, - произнёс дядька Славка, уже долгое время крутя в пальцах сигарету – курить в дедовской квартире разрешалось только на балконе, - менты ищут, братва в напряге, этот вон, - он ткнул в мою сторону фильтрованной частью сиги, - архивы прокурорские перерыл, и – ни следа. Да за то бабло, которое отец за го… за матушку обещает подогнать, многие бы мать свою родную продали! Мы только кладбищенских воришек сколько нагнули, и не только по нашей области – голяк полный!.. Словно и не человек, а призрак какой, в натуре, стоит за всем этим…

-Поверь Слава, призрака, взявшего в руки лопату, мы бы давно нашли, - заверила его бабка Луизка. – А вот человека, способного подчинять себе призраков - в особенности людей почивших - найти не так просто.

-Маменька, а вы ведь ни раз вспоминали тот день, когда тётушка преставилась, - подала голос младшая из дочерей бабки Луизки. – Не упустили ли мы все в тот момент чего-либо важного, скрывающегося в детальках неприметных, в последних словах сестры вашей? – Вот, что это за способ такой изъясняться?! Никак не может перестать мнить себя литературной барышней?! – Может, среди тётушкиных тревог больших притаилось нечто тогда незначительное, за чем скрывалось большее…

Что ж, мне тоже было что вспомнить… Но навряд ли мои откровения понравятся кому-нибудь из держащих здесь совет.

-Ну, за день до смерти своей, сестра звонила мне и просила меня привести ей, как можно быстрее, нашу семейную икону, которая тогда была у меня, - поделилась бабка Луизка, усиленно взывая к памяти своей. – Ей срочно нужна была та самая икона отсечённой головы Ионна Крестителя…

-Как вы могли скрыть от нас такое, тётя?! – воскликнул появившийся в дверях дядька Сашка, всё ещё исторгая из себя копоть отменной дури. – Это ведь точно значит что-то очень важное!

Младший из братьев, хотя и был поглупее даже сестры своей, но чуйкой обладал превосходной. Пусть он и не мог разложить математически записанные дроби, но равно разломать лепёшку хоть на семь, хоть на тринадцать частей, он мог с закрытыми глазами. Даже в неправильно поделенных лепёшках (умышленно им самим, или кем-то менее сведущим в делёжке по-братски), когда кусков было больше, чем едоков, он безошибочно определял остаток, подкидывая его или себе, или более уважаемому за дастарханом человеку. Может, благодаря своей, иногда, правда, извращённой интуиции, он до сих пор и не попал на нары несмотря на то, что с завидной регулярностью ввязывался во всякого рода махинации без «благословения» семьи и деда. Даже его знаменитая простреленная нога – это тот самый, впитанный с молоком матери, акт инстинкта самосохранения, когда, за мгновение до выстрела он передумал и вместо головы высунул за дверь своё колено.

Икона с изображением головы самого Предтечи, была священной реликвией Семьи, передаваемой из поколения в поколение, и по преданию хранимая у самой старшей женщины нашего рода. Последней держательницей святыни была моя бабка, одолжившая её сестре перед своей смертью. Для чего бабке Луизке тогда снова понадобилась икона, можно было только догадываться – то ли для своих обрядов и вопрошений, то ли для молитв, а, может, и просто для приобщения своей мысли к искусству религиозных культов. В любом случае, теперь этот артефакт мудрости в остатке головы на блюде, уже на законных основаниях, хранился у неё самой.

-Головушка с иконушки верни мою головушку! – донёсся до всех нас загробный и до жути знакомый всем голос.

Из сумрачного коридора, из-за спины дядьки Сашки, из-под натянутого на самые глаза своего цветастого платка, на всех нас смотрела она – бабка! Ужас, охвативший всех присутствующих, был виден не только на их искажённых лицах, но и чувствовался в них самих всеми фибрами коллективного бессознательного. Дядька Сашка, устоявший когда-то против горсти ружейной картечи, теперь стал медленно сползать по дверной раме, не в силах перебороть себя, чтобы даже оглянуться на зловещий придых у себя в тылу.

Дочурки бабки Луизки, обе и разом, поспешили осенить себя крёстным знамением по правилу католической церкви, чертыхнувшись, правда, вполне себе по православному. Сама же, ныне действующая духовная матрона семьи, изо всех сил старалась держаться за нить реальности и не поддаваться на провокацию непрошенного призрака в пенаты настоящего.

-Да, вы чё, родственнички?! – услышали мы Идочку, разразившуюся диким хохотом. – Уже всем коллективом умом тронулись?! Шуток совсем не понимаете?

Брезгливо обойдя младшего братишку, обессиленно присевшего в дверях, она вошла в зал, стягивая с головы бабкин платок. А ведь многие из нас и подзабыли, как она бывает похожа на свою мать, особенно когда копирует её, будь то произвольно или бессознательно.

-Вот, какая тебя муха укусила, племяшка?! – выдохнув взбурливший в ней выходкой нерадивой родственницы нешуточный гнев, поинтересовалась у неё бабка Луизка. – Самое время перестать бы тебе дурить! Кому, как не тебе знать о том, какие ещё напасти будут валиться на всех нас и на тебя, в том числе, пока мы не…

-Не отыщем мамкину голову! – закончила за неё Идочка.

-И это тоже! - продолжила наставлять чёрную кровинушку пифия местного разлива, в неведении отпившая для усиления видений из источника телесов дяди Лёни. – Поверь, если мы в ближайшем будущем не разгребём всё то дерьмо, которое подбирается к нам со всех сторон, то в него окунёшься и ты, распрощавшись и со своей вальяжной жизнью, и с шумными до одури пирушками, и со всей этой провинциальной шляхтой, принимающую тебя не только за твои красивые глазки!.. Но даже не это самое страшное, Ида, - оракул потусторонней мудрости перешла на зловещий и доверительный шёпот. – На наши души, вслед наших грехов, уже здесь и сейчас обрушится такой ад, что сам сатана не позавидует нам оттуда… Глянь, даже этот ущербный осознаёт весь тот ужас, который притаился у нас на пороге. – Кивком головы бабка Луизка указала на меня.

Идочка, на момент изложения безрадостных откровений принявшая позу бунтарки рядом со мной, без особой симпатии принялась трепать мои волосы.

-Понимать мало, тётушка, - подытожила она, подтягивая и мой голос к своему умозаключению: - Верно ж, Альбертик?

Ну, а я-то тут при чём?! Потрись я головой о сухой сук мёртвого дерева – и то бы ощутил больше душевной теплоты, чем в этих пальцах, дотянувшихся до меня словно из могилы. Но, кто я такой, чтобы отказывать себе в эфемерной ласке хотя бы одного из родственников?! Нет, я, конечно же, не замурлыкал, но и шипеть не стал – всё же как-то ведь надо проявлять мнимую лояльность к своим близким! Поэтому, борясь с желанием поскорее отстраниться от назойливых рук тётки, я уклончиво произнёс:

-Последствия-то понятны всем, но вот приведшие к ним причины… – Выдержать значительную паузу мне доставило большое удовольствие, чтобы затем, с бодрящей моё эго колкостью, подметить: – Тут, дорогие мои, всё ещё много вопросов, остающихся без ответов. Хотя кое-то и на кое-какие вопросы ответы знает, но не считает нужным делиться с другими. – В общем-то я имел в ввиду себя, но и другим бы не помешало выложить припрятанные картишки на стол…

-Точно! – в кои века поддержал меня дядька Сашка. – Объясните, наконец-то, что в этой иконе такого особенного?! – обратился он к своей тётке, правда, не с тем вопросом, какие волновали в данный момент меня.

То, что до сегодняшнего дня его знания о сакральной вещице Семьи ограничивались лишь её оценкой в денежном эквиваленте, были всего лишь его проблемой – ибо, прислушивайся он к размышлениям не только матери, но и других, посвящённых в пучину тайных мистерий, то не выглядел бы сейчас полным идиотом.

-Знаешь ли, Сашенька, что Иоанн Креститель – последний из всех пророков, ступивших когда-либо на эту Землю, - мягко и проникновенно, взвешивая каждое слово, просветила племянника бабка Луизка. – Предвестник нам, людям, о приходе самого Создателя, в лице Сына своего, в наш мир, ангел Господень, приготовивший Ему путь к нам, смертным! Сам пророк Илия, явившийся Духом Святым крестить Сына Божьего!

Даже Идочка, поражённая силой коротенькой, но искренней проповеди, замерла на месте, вцепившись мёртвой хваткой в мои волосы. Понимание тайной сути сказанного основывалось не только на вере в произнесённое, но и в том, в чём ты убеждался на деле, и не раз.

-Он же стал Его Предтечей и в преисподней - в обители мёртвых - куда, после своего умерщвления спустился и Иисус, дабы сообщить праведникам о том, что смерть побеждена и путь в рай открыт, - скромно добавил я.

Идочка, наконец-то, словно от сгустка мёртвой материи, отдёрнула от меня свою руку. Железо по железу – режет слух, мёртвое по мёртвому – терзает душу.

-Да, её и иконой-то тяжело назвать, - задумчиво произнёс младшенький, будто разговаривая с самим собой. – Больше на лепку похоже…

-Это называется – барельеф, дурень, - пояснила Идочка, усевшись на диван рядом со старшим из братьев.

Вот тут-то в голове у мелкого всё сошлось.

-Так значит там самая настоящая голова?! – воскликнул он, выпучив свои глазёнки. – И мать, каждый раз нас благословляя, с самого детства, заставляла целовать чью-то голову?!

-Не чью-то, а самого Иоанна Предтечи! – торжественно поправила его бабка Луизка.

-Возлежащую, кстати, на блюде из чистого золота – если от этого полегчает твоим детским травмам, - глумливо добавила Идочка. – Сколько там, - поинтересовалась она сама у себя, прищурив в подсчёте свои большие глаза, - ведь килограмма три точно наскребли с того самого золотого тельца на эту посуду?!

Барельефная икона, не меньше метра в высоту и где-то в аршин шириной, с рамой сантиметров в двадцать толщиной, и вправду, не только удивляла своей необычностью, но и пугала запечатлённой на ней достоверностью. Практически целое, с замысловатой чеканкой блюдо и натуральная на нём голова, были искусно впаяны в центр всей композиции. Длинные и волнистые волосы отсечённой головы и такая же вьющаяся борода, свисали по краям золотой чаши в руках прекрасной Саломеи. Её обнажённая и пышущая похотью грудь (а как выдумаете она смогла бы очаровать своим танцем Ирода, не будучи практически нагой?!) вздымалась поверх орошённого кровью жертвы блюда, а сама она загадочно смотрела на всех присутствующих из загустевшей темноты иконы. Момент передачи палачом отсечённой головы Пророка в руки злодейки был передан настолько живо, что казалось, это не мы должны изучать все особенности пугающей репродукции, а оно, глазами Саломеи и её матери, выглядывающей из-за спины своей дочери, изучает всех нас, нашу реакцию на их гнусное преступление.

Что взбурлит нашу кровь, что воспламенит наши души: насыщенные жизненной энергией и отдающие молочной белизной груди Саломеи, с выпирающими из них набухшей страстью багровыми сосками, или голова казнённого Праведника, приготовившего к душам нашим путь Спасителя?! Позволим ли мы себе утонуть в прекраснейших из женских глаз Саломеи, источающих то самое Желание – освобождающее нас от всякой мысли, от разума и бытия в момент неистового соития, или всё же мы, за теми самыми, в умиротворении сомкнутыми веками Предшественника Христа, увидим жизнь вечную?!

Но что именно поразило Ирода - чей взгляд блуждающий был всем его лицом в углём застывшей пустоте угла иконы?! Живя в преступном грехе с женою брата своего, отдающим болью в сердцах у всех иудеев того времени, и сладострастием горя к юной падчерице и племяннице своей в одном лице, он плоть свою поставил выше души своей, сняв голову с пророка-обличителя. Но кто знал, что голова Иоанна, крестившего самого Господа, лишившись тела, продолжит и дальше осуждать грех прелюбодеяния своего правителя? И та самая игла, удерживающая густые волосы Иродиады, которые она собрала на голове своей в изящную корону, будет совсем скоро протыкать язык Крестителя, заставляя умокнуть голос праведника, доносящийся уже из царства мёртвых. Пусть и извращённый, но поразительный ход царицы зла, вернуть мудрость обратно в иглу – «Слова мудрых — как иглы и как вбитые гвозди…» (Еккл. 12:11).

Однако, самым зловещим во всё этом, на мой взгляд, было то, что на Саломею и её мать Иродиаду, были удивительно похожи практически все женщины нашего рода. И в волосы каждой из них, подобно шпилькам, с самого детства, были вплетены ведьмины иглы. Не мудрено что каждая из этих заколок для волос, питая смертью заложенную в них магию, время от времени вонзалась в того или иного покойника, высасывая из них энергию разрушения.

И тут становилось понятно, что семейная реликвия являлась не столько ипостасью поклонения, сколько элементом прорицания. И если в древности жрица Дельфийского оракула вещала от имени Аполлона при его храме, то – и это только сейчас окончательно сошлось у меня в голове – наши женщины прислушивались к откровениям головы Крестителя. Как они склоняли голову к сотрудничеству – этот вопрос пока оставался для меня открытым, ибо то, что я узнал сегодня, было и так уже большим откровением духовных наследниц Иродовых женщин в моём присутствии. Но действия их должны были быть обратного порядка, так как те мегеры, во времена Христа, заставляли голову замолчать, пригвождая болтливый язык к нёбу, а эти хотели её слушать. И то, что голова Пророка была у них не просто в благоговейном почитании, но и в авторитете, то тот самый «ключик» они, или те, кто был ещё до них, но уже после Иродиады, к ней точно нашли. Кому-то удалось создать величайшего из всех терафимов, познавшего самого Бога и Его волю, как в мире живых, так и мёртвых.

Мне стало немного досадно от того, что смысл данной «иконы», которую я видел от силы пару раз здесь, у бабки, и то мельком, дошёл до меня только сейчас, когда она стала для меня совсем недосягаемой. Оказывается, были ещё у нашей семейки секретики, которые держались в тайне от тех, кому доверяли в последнюю очередь… Меня осенило!

-А куда делась заколка бабули, с которой она никогда не расставалась? – едко, но вполне справедливо поинтересовался я у всех сразу.

Женщины, прекрасно поняв смысл вопроса, переглянулись между собой, а представители мужской части семейства, не совсем уловив сути, с подозрением уставились на родственниц.

-Что это значит? – спросил старший из братьев не у меня, а у своей тётки.

-Ладно, - сдалась бабка Луизка и указала на меня. – Не хотела при нём, но раз этот… проныра уже и сам догадался, то расклад такой. – Она поправила платок на голове. – За несколько дней до смерти сестры моей, у неё пропала её заколка. Все наши, - она коснулась пальцем своей, пронизывающей и платок, и волосы, - сделаны по её подобию и освящены путём прокалывания языка Крестителя. Но оригиналом является всего одна и передаётся не только старшей, но и достойнейшей женщине из нашего рода по наследству вместе с иконой-вещуном. Несколько дней поисков ничего не дали и в нашем последнем с ней телефонном разговоре она попросила назад святые мощи на блюде, надеясь на то, что откровения головы помогут вернуть исчезнувшую иглу. Встретиться мы с ней так и не успели…

-Так тут прямая связь – пропажа у матери её заколки и её затем смерть! – дядька Сашка подвёл итог, о котором мы уже давно догадались. – Почему вы и это нам сразу не сказали? – Его снова трясло от возмущения. – Ты тоже знала? – обратился он к сестре.

-Мы просто не хотели обременять вас не совсем важными деталями, - ответила за всех бабка Луизка.

-В секретики вы нас в свои, ведьмовские, посвящать не хотели! – не унимался младшенький.

-Да заткнись ты уже! – гаркнула на него Идочка. – А то я сейчас мигом язык твой к нёбу пришпандорю! – Из гущи своих вороных, переливающихся стекающим бархатом волос, она достала чёрную иглу. – Дай же, в конце концов, тётушке договорить, дурень! Думаешь, мы это не обмозговывали между собой, без вас… сопливых?!

-Не зарывайся, сестрёнка! – одёрнул её старшой, угрожающе развернувшись к ней на диване всем своим массивным корпусом.

-А, может, перед тем как вцепиться друг другу в глотки, вы всё-таки дослушаете меня и то, что мне на ум пришло?! – жёстко, хлопнув для наглядности в ладоши, осадила всех разом бабка Луизка. – Вот и славно! – вскоре похвалила она собравшихся за предоставленную ей тишину. – Вот если бы доченька моя не надоумила меня ещё раз прислушаться к словам сестры в памяти моей… «Иссик-совук», - задумчиво произнесла она на узбекском. – Знаете, что это значит?

-«Горячо-холодно», - перевёл на русский дядька Славка обиходные слова.

-Вот я и тогда, когда сестра это обронила при нашем последнем с ней разговоре, так подумала и не переспросила её! Дурёха! – Бабка Луизка сокрушённо покачала головой. – Подумала, что заговаривается она, а оказалось, что это я – дурканула в разговоре с ней, старая!

Не в одном, устремлённым на неё взгляде пока не мелькнуло ни малейшей искры озарения.

-Вот и до меня только сейчас дошло, - сообщила она. – Это ж…

-«Приворот и отворот»! – вдруг опередила её старшая дочь, аж подскочив на своём табурете.

-Так и есть - старые «добрые» узбекские обряды, - подтвердила опытная ворожея. – Правда, очень редкие.

Для немногих посвящённых в игре слов «иссик-совук» - «горячо-холодно» - была заложена не инструкция к управлению климат-контролем кондиционера, а напоминание о порче, ворожбе и прочей бесовщине самых зловещих обрядов чёрной магии. Не удивительно, что бабка Луизка, хорошо разбираясь в практиках среднеазиатского ведьмовства, не сразу отреагировала на данный оккультный слэнг – сегодня им мало кто пользовался из местного населения, обобщая, большей частью сам «заговор» в «фитна», а «колдовство», «магия» в «сехр» - по-узбекски или «сихр» - по-арабски.

Что ж, видать, после столь познавательного урока узбекского языка и экскурса в аллегории магии, у нас наметился прорыв в поисках бабкиной головы. Но ниточка, способная привести нас к ней, неожиданно оказалась только в моих руках…

Случайно получилось сьездить на Гребной в Крылатском

Ранее хотел ехать на Озерну, но погода ( снег, ветер, товарищ, с кем хотел ехать приболел) внесла коррективы, поэтому решил попробовать что-то поближе, выбор был между Строгино и Крылатским, выбрал Гребной канал, чтобы совсем рядом ( живу на Можайке)

Поставил машину на круговом развороте ( там не было машин вообще, свежепочищено) , через калитку прошел на лед, на спуске снега по пояс, без шуток.

На льду народу почти нет, 2 палатки вдалеке, сидел на малом канале, напротив калитки ( место показал на карте) под снегом вода, много, за 5 часов рыбалки ( с 9-00 до 14-00, бродил, бурил, кормил) одна поклевка, окунек, на игру ( гвоздешарик с мотылем), поплавки молчали наглухо. В эхолот было много движения, но не клевало от слова совсем

Кормил Дунаем Зимняя с мелким мотылем

Сильный ветер порядочно мешал, лунки заметало очень быстро, несмотря, что поставил волокушу на борт, не помогало, чистил каждые 2 минуты.

В общем неудачно сходил, настроение поднял уже дома с горячим борщом, салом на бородинском с лучком и рюмочкой ледяной водки и АПЛ

Резюме

Многие факторы могли повлиять на рыбалку, было потепление, ветер сильный, соответственно низкое атм.давление, что могло вызвать вялость рыбы и сместить период активного кормления

Дно ровное, без аномалий ( по крайней мере не нашел), что не очень хорошо, аномалии, свалы или банки привлекают рыбу.

Тем не менее

Думаю, что в теплый сезон прекрасное место для микроджига и мормышинга, длинный красивый берег, можно вообще на такси приехать к калитке, и пройти к месту ловли, много зелени, если не поймал, то погулять и помедитировать.

В общем очень удобно с точки зрения логистики ,уверен, что можно продолжать исследовать это место, кто ищет, тот всегда найдет.

Рыбу отпускаю ( ели один ловлю и никто не просит) , сам предпочитаю лосося, треску или тунца

Мне не очень нравится это общепринятое НЧНХ, поэтому я обычно говорю:

"Всем удачи!"

Первая часть статьи: Автоваз: можно, а зачем? Разбираюсь кто прав, кто виноват

И вот мы подошли к тому, что диванным критикам показалось краеугольным камнем интервью. Амиран спрашивает Груненкова, можем ли мы сделать аналог Пятёрки БМВ, на что Груненков отвечает «Можно, а зачем?». Амиран уточняет, «чтобы на освободившемся рынке, мы могли купить Ладу, вместо немцев». Груненков рекомендует присмотреться к Лада Азимут, который появится в 2026 году. И далее развёрнуто отвечает, что предусмотрено последовательное развитие и невозможно объять необъятное.

И это логично. Кому-то нужна пятерка БМВ, а кому-то тройка. Кто-то хочет Ауди Q5, а кто-то Тойоту Камри. Угодить всем невозможно. Но даже если Автоваз захочет угодить условному Амирану и сделать Пятёрку БМВ, сколько инвестиций и времени понадобится, чтобы построить такой автомобиль с нуля? А все же хотят ещё и локализацию производства. То есть, создать с нуля 7ми ступенчатый робот с двумя сцеплениями или 8ми ступенчатый автомат.

Много букв. Если проще послушать, то вся статья есть в одном видео. А ещё в видео больше иллюстраций. Здесь VK, внизу статьи на Youtube:

Да и это пол беды. Автоваз же не производит все комплектующие для своих автомобилей, а закупает их у огромного числа партнеров. То есть, все они тоже должны перестроить или модернизировать производство под выпуск запчастей для аналога Бэхи Пятёрки.

Ну, ладно. Предположим, ввалили в производство с нуля нового крутого автомобиля 5 миллиардов долларов. Именно столько стоит разработка новой платформы, двигателя, трансмиссии, дизайн, проектирование, макетирование и прочее. Точной цифры нигде не нашел, но по совокупности данных из разных источников, пришел к этой цифре. Возьмём условно курс 80 рублей. Выходит, 400 миллиардов рублей инвестиций.

Давайте порассуждаем. В 2023 году Автоваз рассказал, что с продажи одной Лада Гранта зарабатывает 35-40 тысяч рублей. С продажи максимальной Весты прибыль составляла 109 000 рублей. Логика ясна, чем дороже машина, тем больше с неё и чистая прибыль. Давайте возьмём условную цифру с потолка и предположим, что с Лады Пятёрки (тот самый аналог БМВ), Автоваз будет зарабатывать сегодня аж 200 000 рублей.

Двигаемся дальше. В 2024 году Автоваз продал 205 000 автомобилей Лада Гранта и 123 000 автомобилей Лада Веста. Логика и тут ясна. Чем дороже автомобиль, тем меньше он продаётся. Логично, что богатых людей меньше, чем условно бедных. Ну опять возьмём оптимистичную цифру с потолка, что Лада Пятерка продавалось бы по 60 000 штук в год.

Теперь умножаем 60 000 автомобилей на прибыль с каждого 200 000 рублей, получаем 10 миллиардов прибыли в год. Вспоминаем про инвестиции 400 миллиардов и делаем вывод, что окупаться эти инвестиции будут 40 лет.

Так почему немцы могут, китайцы могут, а мы не можем? Или точнее, можем, а зачем? Через 40 лет, возможно будет совершенно другая идеология транспорта. Возможно, что такое понятие, как владение автомобилем, вообще исчезнет. Это будет нецелесообразно, когда можно будет нажать кнопку в приложении и в любой точке России, через 5-10 минут будет подано беспилотное такси. А среднегодовая стоимость использования этого такси, будет в два раза дешевле, чем владение автомобилем.

Что касается величия автопрома немцев. В первом полугодии 2025 года чистая прибыль Mercedes-Benz рухнула на 56%, операционная прибыль Volkswagen упала на треть, а прибыль до налогообложения BMW снизилась на 29%. Экспорт европейских, в основном немецких, автомобилей в Китай обвалился на 42%, а в США — на 13,6%. Самым болезненным последствием для общества стала потеря рабочих мест: за год немецкий автопром и смежные отрасли сократили 52 тысячи человек, что составляет 6,7% от общего числа занятых в секторе.

Опросы показывают, что две трети поставщиков сокращают персонал, а около 80% компаний откладывают или переносят инвестиции, часто за пределы Германии. Цифры по данным мк.ру. Золотая эра европейского автопрома заканчивается, вместе с дешёвым российским газом и взрывным ростом китайского автопрома.

А что с Китайцами? Почему китайцы сегодня способны разрабатывать платформы с нуля и строить новые модели автомобилей, они же не дураки и не в убыток строят заводы. И тут мы подходим, наверное, к главному, что я хотел сказать в этом материале.

В Китае более 150 автомобильных брендов. 100 собственных и 50 совместных с иностранными концернами. Однако большинство из них суббренды, то есть у одного автомобильного концерна может быть множество брендов. Например, в концерн Chery входят Omoda, Exeed, Jetour, Jaecoo и другие. Крупнейших автомобильных концернов 10-15. При этом, все концерны вместе взятые, используют около 30 автомобильных платформ. На одних и тех же платформах строится весь модельный ряд сотен моделей автомобилей, тех самых ста пятидесяти суббрендов. Меняется форма, не меняется содержание. Для сравнения у Автоваза 5 автомобильных платформ.

Тем не менее, разница колоссальная. А весь секрет в объемах внутреннего рынка потребления. В Китае проживает один миллиард четыреста миллионов человек. Ожидается, что по итогам 2025 года продажи новых автомобилей в Китае превысят 34 млн единиц. Концерн BYD занимает 12.7 процентов всего рынка новых автомобилей в Китае. В внутри страны BYD продаёт примерно 3 800 000 автомобилей ежегодно.

Автоваз продаёт в России и Беларуси до 350 000 автомобилей в год. Разница по продажам более чем в 10 раз. Кстати, что не удивительно, разница приблизительно такая же, как и в населении стран. Напомню, в Китае 1.4 миллиарда человек, в России 146 млн человек. Вот и получается, что если русская Лада Пятёрка (аналог БМВ Пятерки) будет окупаться 40 лет, то в Китае 4 года, то есть в 10 раз быстрее.

Плюс ко всему, если производство унифицировано, и один производитель выпускает какую-то условную деталь для 34 миллионов автомобилей разных брендов, то эта деталь будет существенно дешевле, по сравнению с той же деталью, выпускаемой тиражом 400 тысяч экземпляров. Всё потому, что затраты на проектирование и строительство линии производства окупятся быстрее. Это тоже играет немаловажную роль, в том числе, в формировании конечной стоимости автомобиля. Китайцы и здесь в более выигрышном положении.

Именно поэтому наши заокеанские и европейские партнеры так старательно хотели развалить Советский Союз, с населением 293 млн человек на 1991 год. Их логика проста и очевидна: чем сильнее мы раздробим наших врагов, тем меньше у них будет внутренний рынок потребления, тем сложнее им будет создавать что-то своё, тем сильнее они будут зависимы от наших технологий и рынков. И к сожалению - это касается не только автомобилестроения, но и других высокотехнологичных производств.

Можно было бы пофантазировать, как новые Лады Пятерки покоряют зарубежные рынки. Да только кто же пустит Автоваз на свой рынок. Во всех странах есть свои пошлины, налоги, и условные устильсборы, которые препятствуют захвату рынка зарубежными компаниями, не допуская ущерба своим компаниям. Так что и здесь не нужно питать иллюзий.

Получается, что технически мы можем создать аналог Пятёрки БМВ. Но вот зачем? Ведь, экономически это нецелесообразно. Вот и получается, ребята, что у нас с вами, есть только мы сами. И чем нас больше, тем мы сильнее и больше у нас возможностей. Вот, братья беларусы понимают это лучше всех наших соседей. Остальным хорошо бы брать с них пример, не бежать за западной морковкой и не пытаться усидеть на двух стульях.

Было бы нас сегодня 300 млн человек, мы могли бы создать автомобиль для внутреннего рынка вдвое лучше Лады Весты. Так что, давайте порадуемся тому, что в 2026 году начнется серийное производство Лада Азимут. И будем надеяться, что Автоваз попадёт в желания потребителя и это получится лучший конкурент иностранным компактным кроссоверам.

Но всё же не обошлось видео Амирана без того, от чего у меня задёргался глаз, а именно от слов Владислава Березия, руководителя исторической группы. Он заявил, что иметь гордость за отечественный автомобиль - неправильно. А гордость - это низменное чувство. БОльшую глупость сказать было сложно. Гордость — это позитивное чувство удовлетворения от своих или чужих достижений и качеств. Можно гордиться результатами своей работы, общей работы, качествами своих родителей или детей. Можно гордиться своим народом, своей страной и её достижениями.

Владислав Березий всё смешивает в одну кучу - гордость, горделивость и гордыню. Горделивость — это стремление казаться лучше, чем есть, часто сопровождается преувеличением собственных достижений. Владиславу стоит посмотреть в зеркало. А гордыня – вообще входит в число смертных грехов, но означает чувство превосходства над окружающими людьми, завышенную самооценку и эгоцентризм.

И дальше Березий пробивает дно, говоря: «Почему вы хотите гордиться заводом, который не имеет к вам никакого отношения».

Сам же, в самом начале видео он рассказывает, как удобно расположили завод, рядом с новенькой ГЭС, построенной советскими гражданами, рядом с аэропортом, железными дорогами, трассой, которые строили советские граждане, наши предки. Завод строили все участники Великой отечественной войны. Это была ударная всесоюзная стройка. Со всей страны съехались люди, в первую смену строили завод, во вторую смену строили город Тольятти. Ударными темпами, за 3 года с нуля советские граждане, построили Волжский Автомобильный Завод. После этого он заявляет, что завод не имеет к нам, народу, никакого отношения?

А что сегодня? «АвтоВАЗ» пользуется прямыми и косвенными государственными льготами и субсидиями, получает прямую финансовую поддержку и налоговые преференции от государства. Это компенсация части производственных затрат, через льготу по утилизационному сбору от правительства России. Это льготные кредиты под 1% на реализацию новых проектов от Государственного Фонда развития промышленности.

Это региональные налоговые льготы от властей Самарской области для Автоваза, а именно льгота по налогу на прибыль. Государство также субсидирует покупателей автомобилей LADA через программы льготного автокредитования и лизинга, что напрямую стимулирует продажи «АвтоВАЗа».

Всё это делает для Автоваза ГОСУДАРСТВО. А государство - это мы, все граждане России и, выбранная нами власть. Это всё МЫ даём Автовазу. И после всего этого, Березий смеет заявлять такое? Что не стоит нам гордиться тем, к чему мы не имеем отношения? Очень хочется выругаться матом, но я стараюсь избегать этого в своих материалах. Считаю, господину Березию стоит ещё раз подумать над тем, что он сказал и принести извинения народу России. Именно это самая большая и ужасная глупость, сказанная представителями Автоваза в материале Амирана Сардарова. А вовсе не ставшая мемом, вырванная из контекста, фраза «Можно, а зачем», которая не несёт в себе, по сути, ничего плохого.

В самом конце видео на экране снова появляется автоблогер Марат Борода. Он сообщает, что мы до сих пор ездим на автомобилях подобных Восьмёркам и Десяткам. Очень странное заявление, учитывая, что в модельном ряду есть Веста. То есть, Фольксваген Поло или Хёндай Солярис – это тоже подобие Восьмёрки? Если речь о качестве и комфорте, то замечание совершенно неуместное. А если речь о том, что у нас нет премиальной Лады, то об этом я уже высказался выше.

Марат говорит, что Автоваз должен услышать людей, тогда Автоваз начнет делать нормальные автомобили, а люди их начнут покупать. Опять я не понимаю, чем Веста не нормальный автомобиль? Чем ожидаемый Азимут не нормальный автомобиль? Не могу понять: сейчас Автоваз, по мнению, Марата не делает нормальные автомобили? Или что имеется ввиду под нормальными автомобилями?

Никакой конкретики. Даже не понятно, что Марат имеет ввиду под понятием «нормальный автомобиль», но при этом говорит, что Автоваз должен услышать голос народа.

И касательно фразы «люди их начнут покупать». Мне кажется, как автоблогеру, Марату известно, что самый продаваемый автомобиль в России, в 2024 году - это Lada Granta (продано 201 000 автомобилей), а на втором месте в России по продажам - Lada Vesta (123 000 автомобилей). В 2025 Веста спустилась на 3 место. Тем не мнее, не ясна формулировка «люди начнут их покупать». Их уже покупают. Вроде бы, Марат декларирует, что любит Ладу, но так переворачивает факты, что создаётся обратное впечатление.

Хочется пожелать Автовазу, конечно, выпускать новые модели и, по мере возможности, улучшать старые модели автомобилей. Сделайте кузов классической Нивы устойчивым к коррозии и крепления не саморезами в металл, а через клипсы. Если это было бы реализовано, то вместо Дастера, даже я купил бы себе Ниву. Нива - это стиль, это история, это недорогое обслуживание.

Конечно, желаю, чтобы производство было оптимизировано так, чтобы наши автомобили были дешевле импортных. Не за счёт пошлин, а за счёт оптимизации всех цепочек производства. И над позитивным образом компании, стоит тоже умело поработать.

И в заключении хочу спросить у злопыхателей и ненавистников Автоваза, которые призывают просто закрыть завод: вы враги или дураки? Давайте вспомним слова Егора Гайдара, произнесенные им в 1992 году, в диалоге с Николаем Паничевым, министром станкостроительной и инструментальной промышленности СССР: да кому нужны ваши дерьмовые станки?! Понадобятся - мы всё за рубежом купим.

А теперь посмотрите за окно. На Россию наложено более 28 с половиной тысяч санкций. И никто нам высокотехнологичные станки и другое сложное оборудование не продаёт. Уже европейские и американские автопроизводители покинули Россию. А что если и китайские компании, опасаясь вторичных санкций, покинут Россию. А может быть и сам Китай, когда-нибудь, по некоему поводу наложит на Россию свои санкции. На чём будете ездить? На палке из хоббихорсинга?

Автоваз необходим нашей стране – он хранит и развивает технологии. Уж какие есть. Он сохраняет и обучает кадры сферы автомобилестроения. В конце концов, он производит бюджетные автомобили, которые пользуются в России наибольшим спросом.

Видео на Youtube:

Полезные ссылки для Пикабушников (Ссылки на Пикабу, расслабьтесь):

Подбор авто. Как выбрать автомобиль с пробегом.

Как продать автомобиль быстро и дорого

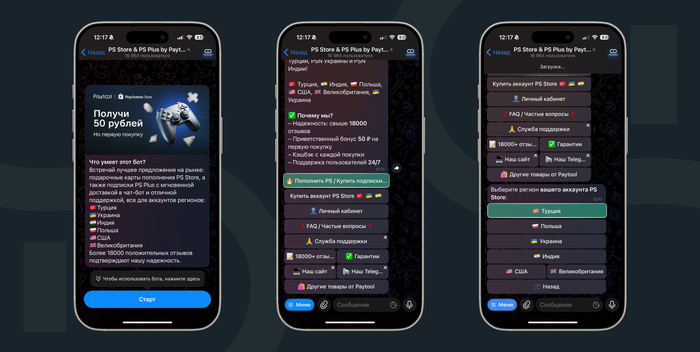

Если у вас не покупается подписка PS Plus Турция, появляется сообщение «Something went wrong» или просто не проходит платеж — вы не один. В 2026 году это одна из самых частых проблем у владельцев турецких аккаунтов PlayStation.

Разберем почему возникает ошибка при оплате подписки PS Plus Турция, как оплатить подписку без отказов и какой способ сейчас работает стабильно.

Если не проходит оплата подписки PS Plus Турция, не нужно по 10 раз нажимать «Купить». Система может зафиксировать подозрительную активность.

Рабочие варианты:

Подписка должна оплачиваться турецким методом. Российские карты получают отказ.

Один из вариантов — Paytool. Сервис позволяет оформить PS Plus Турция, оплатив подписку российской банковской картой:

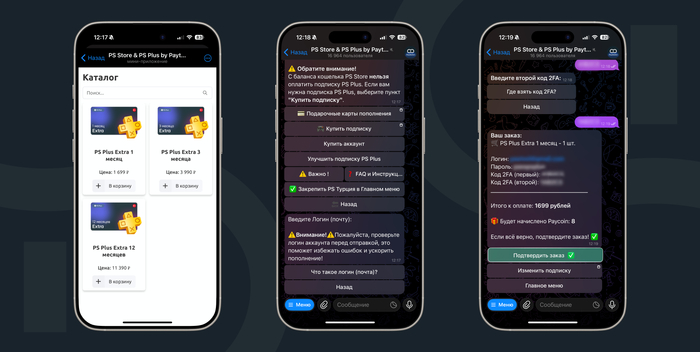

Перейдите в чат-бот Paytool;

Нажмите «Пополнить PS / Купить подписки PS», затем «Турция»;

Нажмите «Купить подписку» и в каталоге добавьте подписку в корзину;

Введите логин (электронную почту), пароль и два кода 2FA от вашего турецкого аккаунта;

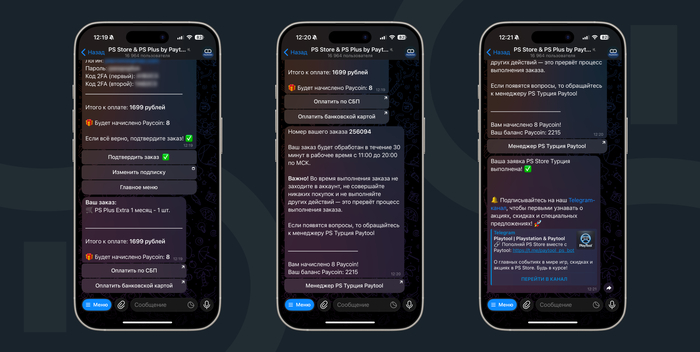

Подтвердите и оплатите заказ удобным способом.

Если у менеджера возникнут сложности со входом в аккаунт он сообщит вам в личном чате.

Оплачиваете подписку PS PLus Турция в Paytool впервые? Ловите приветственный бонус 50 рублей на первую покупку!

Теперь разберем причины.

Если не оплачивается подписка PS Plus Турция, в большинстве случаев проблема в карте.

Система Sony проверяет:

страну выпуска карты;

платежного провайдера;

регион аккаунта.

Даже если карта иностранная, система анализирует:

страну аккаунта;

IP;

историю платежей.

Иногда не покупается PS Plus Турция, потому что:

отключены зарубежные операции;

нет 3D-Secure;

банк блокирует «подозрительную» транзакцию.

Иногда появляется PS ошибка при оплате Турция из-за:

нагрузки на сервер;

внутренней проверки транзакции;

регионального ограничения.

В этом случае повторная попытка через 1–2 часа может сработать.

Многие пишут: «Игры покупаются, а подписка не проходит». Это связано с тем, что подписка — регулярный платеж. Sony проверяет такие транзакции строже, чем разовую покупку.

Поэтому:

игра может оплатиться;

а при покупке подписки появляется ошибка при покупке PS Plus Турция.

Если не покупается подписка PS Plus Турция, это не случайность. Система Sony жестко проверяет регион и способ оплаты.

Когда не оплачивается подписка PS Plus Турция или появляется ошибка при покупке подписки PlayStation Турция — решение одно: использовать корректный региональный способ оплаты.

Либо через сервис с официальной активацией.

Главное — не рисковать аккаунтом и не экспериментировать с сомнительными схемами.

Из-за проверки региона карты и аккаунта.

В 2026 году — нет.

Не гарантирует прохождение платежа.

Проверить историю транзакций и статус подписки. Иногда операция «висит» до 30 минут.

Это универсальная ошибка, означающая отказ системы по региону или способу оплаты.

Реклама ООО «ПэйКорп», ИНН: 5404959842

комедия

Кинопоиск: 7.4

IMDb: 7.90

Peacock

Сериал-приквел к одноимённой комедийной франшизе фильмов, в которых говорящий плюшевый медведь попадает в абсурдные ситуации вместе со своим другом-человеком.

Действие сериала разворачивается в начале девяностых. Тед живёт в семье Беннеттов, и вместе они переживают обычные (и не очень) школьные и семейные трудности.

Автор сериала и основной франшизы – Сет Макфарлейн, он же и озвучил Теда в оригинале.

фэнтези, драма, мелодрама, приключения

Кинопоиск: 8.0

IMDb: 8.30

Starz

Историческая мелодрама с элементами фантастики о путешествиях во времени – экранизация серии книг писательницы Дианы Гэблдон.

В 1945 году медсестра времён Второй мировой войны неожиданно перемещается во времени в 1743 год, где её судьба переплетается с отважным шотландским воином Джейми Фрейзером.

Сезон станет финальным для сериала.

триллер, криминал, детектив

Кинопоиск: 7.7

IMDb: 8.00

BBC iPlayer

Британский триллер, в центре сюжета которого – солдаты, политики, спецслужбы и полиция, которые сталкиваются с видеодоказательствами, выглядящими абсолютно реальными… но не всегда существующими в действительности.

Сериал начинается с момента, когда после оправдания в военном преступлении младший капрал спецназа Соединенного Королевства Шон Эмери оказывается обвинённым в убийстве своего адвоката.

драма, мелодрама

Кинопоиск: 7.1

IMDb: 7.40

Netflix

Мел Монро после личной трагедии переезжает из большого города в крошечный городок Вирджин Ривер, затерянный среди лесов Северной Калифорнии. Там её ждут: тесное сообщество, где у каждого есть тайны; новая любовь и старые травмы, которые невозможно оставить в прошлом.

Сериал основан на одноимённой серии романов писательницы Робин Карр.

мультфильм, фантастика, фэнтези, боевик, триллер, драма, приключения

Кинопоиск: 8.1

IMDb: 8.70

Amazon Prime Video

Супергеройский сериал для взрослых о Марке Грэйсоне, обычном подростке, который однажды обнаруживает у себя суперспособности. Его отец – Омни-Мэн, самый могущественный супергерой Земли и местный аналог Супермена. Марк и другие персонажи сталкиваются как с подростковыми проблемами, так с более серьёзными трудностями.

комедия, криминал, детектив

Кинопоиск: 7.4

IMDb: 7.50

Amazon Prime Video

Австралийский чёрно-комедийный детективный сериал про расследование убийства в маленьком городке. Делом будут заниматься два непохожих друг на друга детектива – Дулси Коллинз, опытная и рассудительная девушка, и энергичная, непредсказуемая Эдди Редклифф.

Во втором сезоне герои будут раскрывать новое преступление уже в другой части Австралии.

комедия

Кинопоиск: 6.9

IMDb: 8.00

HBO

Вэлери Чериш, звезда сит-кома 80-х, пытается вернуться в шоу-бизнес через собственное реалити-шоу и участие в новом телевизионном сериале. Однако большая часть молодых актеров, с которыми она теперь работает, не проявляет никакого уважения к ее прошлой славе.

Первый сезон шоу выходил в 2005 году, второй – в 2014, а третий, который начнётся в этом марте, станет для сериала финальным. Главную роль в сериале играет Лиза Кудроу («Друзья»).

фантастика, фэнтези, боевик, триллер, драма, криминал

Кинопоиск: 7.3

IMDb: 8.00

Disney+

Слепой адвокат Мэтт Мёрдок снова облачается в костюм Сорвиголовы, чтобы противостоять криминальному авторитету Уилсону Фиску, который решил занять пост мэра Нью-Йорка.

фантастика, драма

Кинопоиск: 7.5

IMDb: 8.10

Apple TV

Сериал в жанре альтернативной истории: Советский Союз первым высадил человека на Луну, и с этого момента соперничество за освоение космоса не закончилось, а только обострилось.

Пятый сезон сериала будет рассказывать о марсианской станции известной как Happy Valley, которая выросла в настоящий город-колонию.

Также готовится спин-офф сериала – «Звёздный городок», в нём будет рассказываться альтернативная история космической гонки с точки зрения СССР. Премьера – 29 мая.

Мой тг-канал про сериалы

Спасибо за внимание)

Повторяю удаленный пост.

Кусок про деньги.

3:45:47 Навальный и Волков брали у вас деньги?

Лидер организации «Русь сидящая», иноагент Ольга Романова❷, в интервью иноагенту Александру Плющеву❷ призналась, что неоднократно ввозила из-за границы большие суммы наличной валюты для ныне покойного Алексея Навального❸

Подробнее: https://eadaily.com/ru/news/2026/02/26/kak-inoagent-inoagentu-olga-romanova-priznalas-chto-vozila-dengi-dlya-navalnogo

Кусок из видео

Полностью видео

00:25:17 Романова и деньги для Навального, ФБК и последний шанс российской оппозиции

Для будущих минусаторов.

Эти люди САМИ про СЕБЯ говорят.

Разве ВЫ им не верите ?