Привет, Пикабу! Это мой первый пост в качестве специалиста в лазерной резке и я, хотя специализируюсь на лазерной резке металла, решил начать с общих ошибок операторов ЧПУ станков по лазерной резке. Приятного прочтения.

Мой личный опыт в лазерной резке станками CO2 8 лет, по моим наблюдениям около 80%-90% всех поломок и кривых резов это не «бракованная железяка», а классические грабли, на которые наступают и новички, и иногда бывалые. По сути, это типичные основные ошибки. Но перед тем как разбирать ошибки операторов и специально для любителей залипательных видео я приложу моё видео по лазерной сварке, хоть и не ЧПУ, но тоже красиво :)

А теперь давайте разберем эти вечные ляпы, чтобы ваша машинка жила долго и счастливо, а вы не тратили деньги на новые трубки и линзы. Поехали, но без скучного, обещаю.

1. Безопасность? А, ну да, про это же...

Всё начинается с банального. Работа на лазерном станке с открытой крышкой «чтобы лучше видеть» это как смотреть прямо на сварку. Луч невидимый, а сетчатку спалить можно запросто. Но главный враг — не лазер, а то, что вы в него суёте.

Классика жанра: ПВХ, тефлон, резина потолще. Резать их — не просто «нельзя». Это значит запустить в цех химическую атаку. Хлористый водород из того же пластика за пару часов проест всё, что можно, включая дорогущую оптику и направляющие. И да, ваши лёгкие тоже скажут «спасибо». Вытяжка и заземление — не для галочки, а чтобы вы и станок остались живы-здоровы. Правильная эксплуатация лазерного оборудования начинается именно с этого.

2. Оптика сбилась, или «Почему мой лазерный резак для фанеры выдаёт кривой шов»

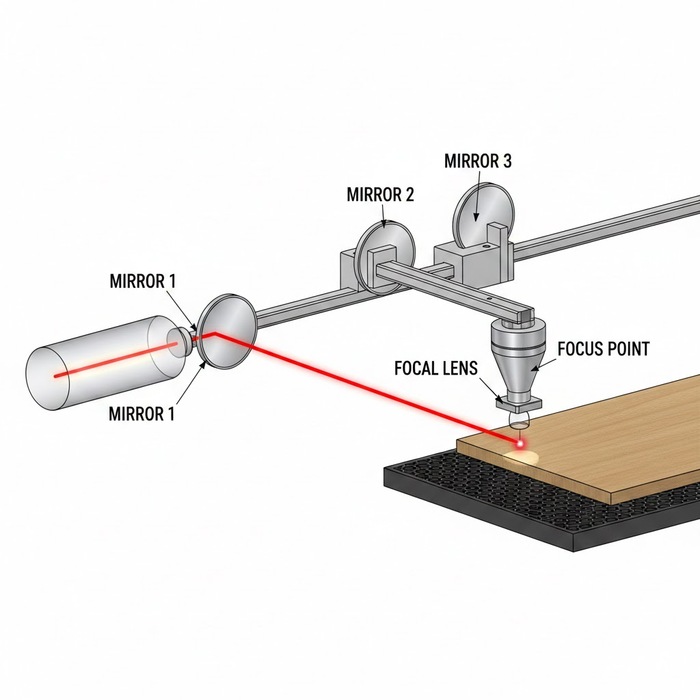

Картинка не моя. Но полезная.

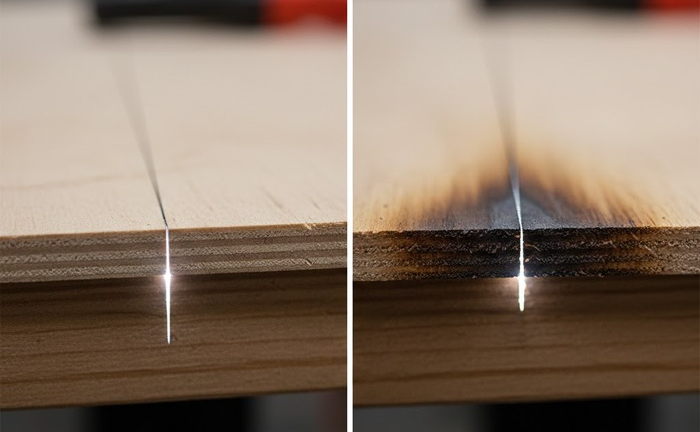

Лазер это, по сути, свет. А свет любит точность. Если юстировка зеркал хромает, луч начинает тыкаться как пьяный в тёмной комнате, теряет мощь и греет всё, кроме нужного места. Результат — обугленные края и кривые линии.

А ещё есть фокусное расстояние. Многие думают: «Ну +/- пару миллиметров, чё такого». Всё! Фокус это святое. Не попал, вместо тонкого, как лезвие, реза получаешь широкую обожжённую канаву. Настройка лазерного станка по шаблону (он в комплекте обычно валяется) — 5 минут дела, а экономия нервов и материалов — колоссальная.

3. Охлаждение: ведро с водой vs. суровый чиллер

Сердце станка — стеклянная лазерная трубка. Она, как спортсмен на марафоне, греется. И её надо грамотно охлаждать. Ведро с водой — это для теста на 10 минут, не больше. Вода греется, эффективность падает, а внутри трубки начинается деградация газа и микротрещины. Короче, пиши пропало.

Решение — чиллер (типа CW 5000). Он основа надежной системы охлаждения. Он не просто гоняет воду, а держит стабильную температуру (до 25°C — идеал). И датчик потока в нём штука полезная: если насос сдох, он лазер отключит и спасёт трубку от мгновенного суицида.

4. «Да зачем мне этот шумный компрессор?!» — сказал оператор и купил новую линзу.

Очень частая ошибка оператора ЧПУ. Воздух от компрессора не просто «пыль сдувать». Он:

Создаёт давление в сопле, не давая копоти и продуктам резки осесть на линзе.

Линза в нагаре это как солнцезащитные очки в грязи. Она греется, трескается и требует дорогой замены. Вывод: без обдува не работать. Точка.

5. Механика: «Ой, а что это у меня круги овальные?»

Управление лазерным ЧПУ это ещё и про механику. Если ремни ослабли — будет люфт и овалы вместо кругов. Если перетянуты — моторы будут надрываться и «ронять» шаги на скорости.

Простой тест: выключите моторы и попробуйте рукой подвинуть каретку. Ход должен быть плавным, без заеданий. И да, проверьте, как закреплена линза в держателе. Если болтается о чёткой гравировке можно забыть.

6. Файлы: «Дизайнер накосячил» — любимая отмазка оператора

А часто косяк в подготовке. Дублирующиеся контуры (станок режет два раза по одному месту), неправильный порядок резки... Классика: если сначала вырезать внешний контур детали, а потом пытаться гравировать внутри, эта деталь может сдвинуться или вовсе выпасть. Всё пойдёт крахом.

Правило простое: Сначала гравировка внутри, потом резка внутренних отверстий, и только в самом конце внешний контур. И проверяйте файлы на дубли линий.

7. «Мощность на полную!» — девиз тех, кто любит покупать трубки

Выкручивать ручку тока на 100% и так работать постоянно это убить трубку в 3-4 раза быстрее. Ей же тоже тяжело! Оптимально до 80% от максимума. И ещё один секрет: настройка мощности на углах. Когда станок замедляется в повороте, тепло накапливается и уголки получаются пережжёнными. Выставляйте в софте чуть меньшую мощность для углов, и они будут идеальными. Грамотное управление лазерным ЧПУ требует таких тонких настроек.

8. Резюме, или Краткий чек-лист для неленивых

Чтобы не было мучительно больно за потраченные деньги и время, регулярно делайте техническое обслуживание и следите за базой:

Не режь запрещёнку (ПВХ и т.д.).

Следи за юстировкой зеркал и фокусным расстоянием.

Охлаждай лазерную трубку чиллером, а не ведром.

Гони воздух компрессором, чтобы удалять продукты горения и беречь линзу.

Проверяй механику (ремни, люфты).

Готовь файлы умно (без дублей, правильный порядок).

Не мучай трубку максимальной мощностью, настрой углы.

Вот такие пироги. Всё это не высшая математика, а простая дисциплина и понимание, как работает твой инструмент. Удели ему время — и он отплатит тебе идеальными деталями и долгими годами службы.

А какие косяки с лазерным станком были у вас? Делитесь в комментах, обсудим! Всем ровных резов и целых трубок!