СВОИМИ РУКАМИ

Деньги на ветер?! УЦИ приехало, но радость сдохла через минуту...

Есть моменты, когда понимаешь: старые методы работают, но стоять на месте - это уже преступление.

30 лет за станком приучили меня чувствовать металл. Руки сами выбирают люфты, глаза считывают сотки с лимбов, а в голове крутится калькулятор режимов резания. Это база. Без нее токарь — не токарь, а шайборез.

Но зрение не молодеет, а задачи часто требуют скорости и комфорта. Поэтому было принято решение: переходить на цифровую индикацию (УЦИ/DRO). Время "работаю по лимбам" закончилось. Жизнь поделилась на "до" и "после".

Своя Крепость

В одной из прошлых статей я уже поднимал больную тему: частному мастеру-одиночке сегодня почти нереально обновить станочный парк на что-то современное без продажи почки. Кредиты душат, цены на новые промышленные станки — космос. Поэтому полагаться можно только на свои силы и то железо, которое уже стоит в мастерской и доведено до ума.

Стратегия одна — прокачивать того, кто кормит. Мой кормилец — легендарный ИЖ 1И611П. Станок хоть и в возрасте, но класс точности у него такой, что он просто обязан получить современное цифровое зрение. План прост: если удастся подружить УЦИ с ИЖом, следом переведу на цифру и свой настольный фрезер. Как говорится: если гора не идет к Магомеду, Магомед сам напялит эту гору на свои станки!

И вот монитор УЦИ на столе

Комплект заказан. Линейки еще в пути (приедут через месяц), а вот голова — монитор индикации — уже у меня.

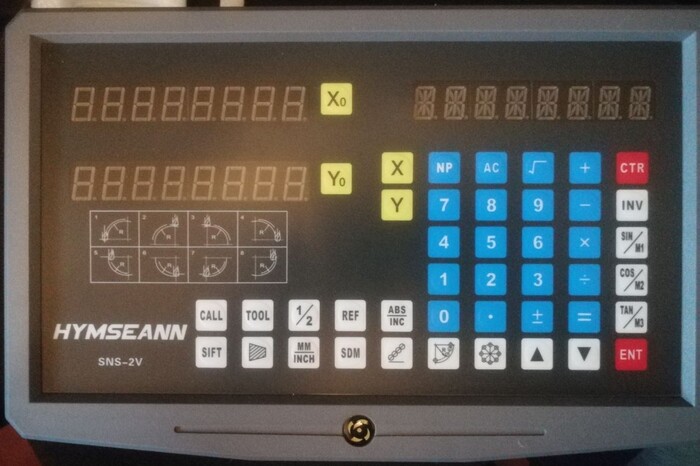

Выбор пал на модель Hymseann SNS-2V. Насколько я понял, это визуальный клон популярных систем типа Sino, но с более гуманным ценником.

Достал, покрутил. Сделано вроде добротно. Кнопки нажимаются с внятным усилием, корпус сбитый. Включил в розетку — цифры четкие, меню листается. Но использовать такой прибор просто как дорогую электронную рулетку — глупо. В нем заложен функционал: сверловка по координатам, компенсация радиуса инструмента, работа с конусами и еще туева хуча плюшек.

И вот тут я уперся в стену.

Языковой барьер

В коробке лежит инструкция. Как я люблю - толстая книжка с картинками. Но (!!!) на английском.

Кто-то скажет: "Ты же разработчик, должен знать английский". Давайте честно. Знать синтаксис кода — это одно. А читать техническую документацию, где важна логика работы "мозгов" прибора — совсем другое.

Риск не в том, что я нажму не ту кнопку и станок сломается. Станку по барабану. Риск в том, что из-за языкового барьера я не пойму логику настройки. Не пойму, как корректно задать параметры. В итоге: деньги потрачены, прибор висит, а на экране — погода на Марсе. Потыкаюсь неделю, плюну и продолжу точить по лимбам.

Проблема клонов

В сети есть качественные инструкции на русском для Sino и Ditron. Визуально мой монитор — их копия.

Но копия снаружи не гарантирует копию внутри. Китайцы могли скопировать корпус, но залить свою прошивку. Если я начну настраивать прибор по чужой инструкции, а алгоритмы окажутся разными — получу полную хрень вместо точных цифр.

Вопрос к тем, кто уже собаку съел на этих УЦИ

Пока линейки едут, есть время разобраться.

Кто уже ставил себе Hymseann SNS-2V, как у них с прошивкой? Это полный клон Sino и можно брать их мануалы? Или у этой модельки свой уникальный внутренний мир?

Сидеть со словарем и переводить сотню страниц — занятие так себе. Особенно документацию. Толку от моего перевода будет ровно 0. Не хотелось бы изобретать велосипед, если он уже кем-то переведен.

Процесс установки и настройки буду выкладывать в своем Telegram-канале

Друзья, отбой вопроса. Признаю — я человек аналоговый, ищу сложности там где их нет. Ларчик открывался просто.

Подсказали (да я и сам, когда эмоции улеглись, присмотрелся): на коробке есть QR-код. Я принял его за рекламу магазина и проигнорировал. А оказалось, что это прямая ссылка на скачивание заводской русскоязычной инструкции.

Так что вопрос с переводом снят.

💡 Полезная наводка:

Пока листал мануал, выяснил важный момент для тех, кто тоже присматривается к этой модели. Софт и логика управления у Hymseann SNS-2V на 100% совпадают с Himsi DRO 2-V, раз производитель сам ее дает. Так что, если потеряете родную инструкцию, смело гуглите мануал от Himsi — он подходит.

Продолжение эпопеи (уже с установкой на станок) будет, когда приедут линейки.