Запуск вертолёта с паровым двигателем

Интересная нучно-экспериментальная модель вертолёта с паровым двигателем внешнего сгорания для самостоятельной сборки. Ссылка на вертолёт

Интересная нучно-экспериментальная модель вертолёта с паровым двигателем внешнего сгорания для самостоятельной сборки. Ссылка на вертолёт

Здравствуйте, господа!

Сегодня я хотел вам показать не привычный мне процесс конструирования с нуля, а ремонтно-реставрационный процесс.

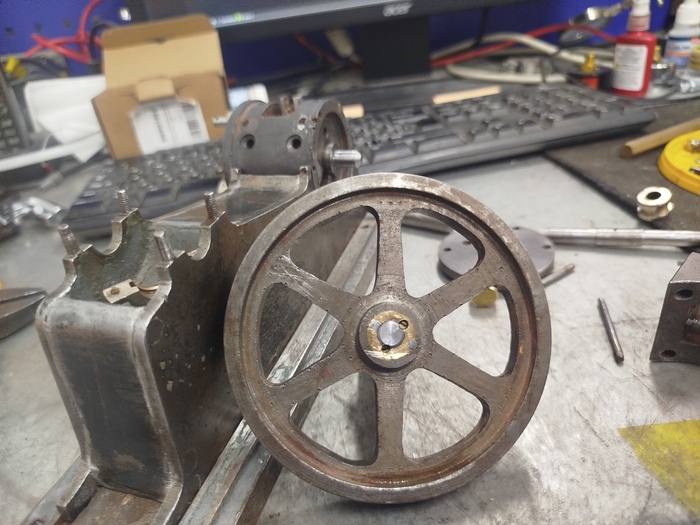

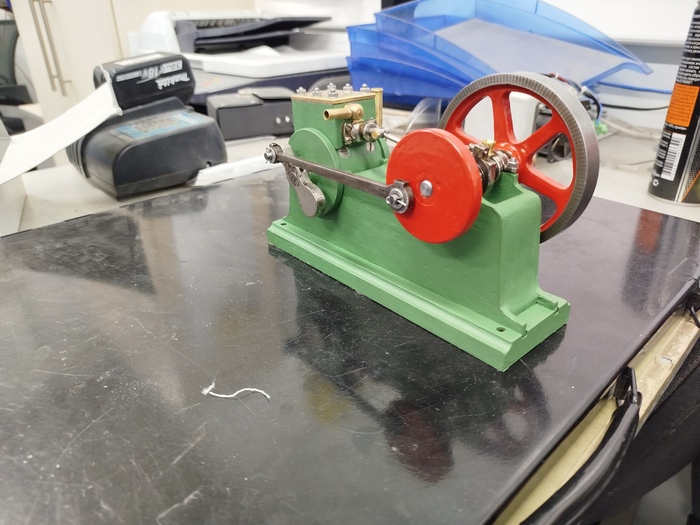

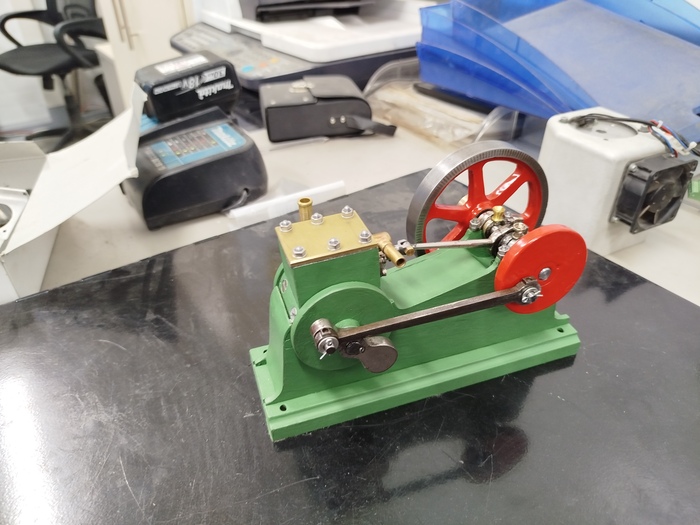

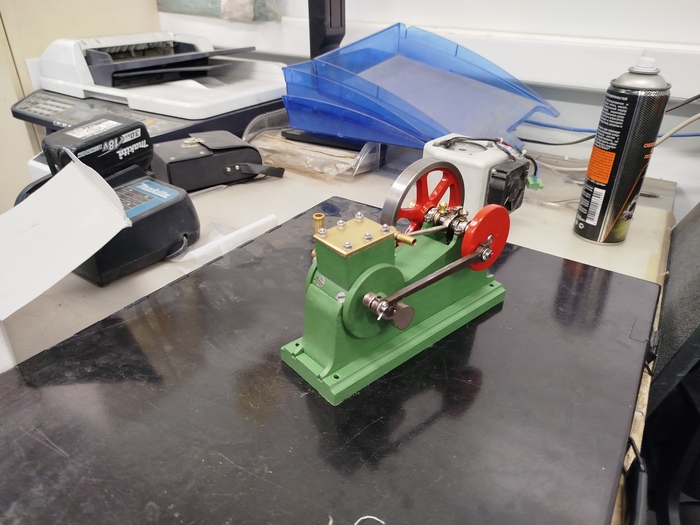

Перед вами учебная модель паровой машины роторного типа. Привычный нам поршень здесь отсутствует, его функцию выполняет подвижный ротор, похожий на плоский лепесток, делающий неполный оборот в картере машины. В остальном это привычная нам машина двойного действия.

История данной машины достоверно неизвестна, точно известно лишь то, что она существовала на давно исчезнувшей кафедре физики одного из московских вузов. Мне эту машину подарил человек, что работал в корпусе, где когда-то располагалась эта кафедра.

При ближайшем рассмотрении машины, того, как она сделана, из каких материалов и с использованием каких станков, можно судить, что скорее всего изготовлена она была ещё до второй мировой войны . Вероятнее всего, в 20-30-х годах. На это так же косвенно указывкт то, что машина в основном сделана из чугуна. Из стальных частей имеется только корпус, склепанный из листов, на который пайкой закреплены декоративные накладки. Так же любопытно то, что часть резьб в машине метрические, не ходовых размеров, например м3.5, а часть дюймовые. Но все размеры механизмов и валов метрические.

При ремонте этой машины я приложил все усилия, что бы делать все наиболее приближенно к оригиналу и исторически достоверно, но где я мог сделать лучше, я старался так делать.

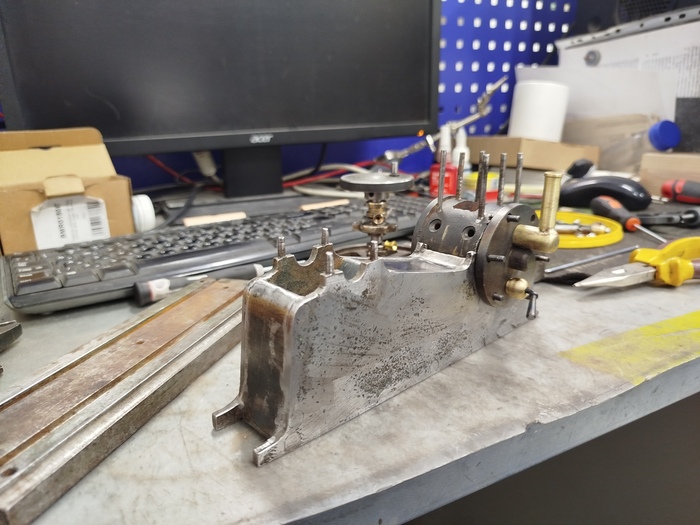

В таком виде машина попала ко мне. Имея утраты, следы ремонтов и практически полным отсутствием краски.

Первое, с чего я начал- это разборки машины.

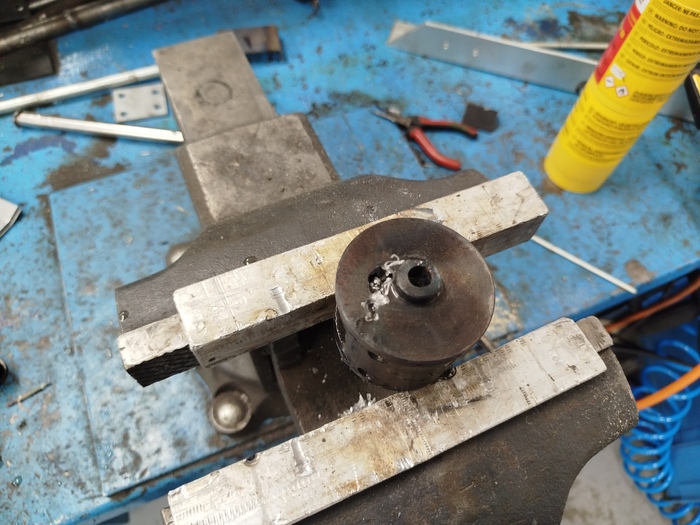

В ходе этого я выяснил, чем оперировал ее создатель. Он имел токарный, строгальный станок и как-то сверлил отверстия. Возможно, вручную, судя по их кривизне. Сделана модель из низкокачественного, очень пористого чугуна. Поры при изготовлении были залиты свинцом. Свинец мной был удален, отверстия разделаны дремелем и запаяны латунью. Так же в маховичке коленвала было кем-то сделано два дополнительных отверстия, одно из которых тоже было залито свинцом. Человек явно подбирал ход кривошипа опытным путем. Рассверлил, изготовил стальной штифт и впаял его латунью. После этого проточил поверхность для достижения чистоты.

Ремонт корпуса ротора и маховичка коленвала.

После этого части были отправлены в ультразвуковую ванну для отмывки от вековой грязи. Под краской проступил родной цвет.

Мытье деталей.

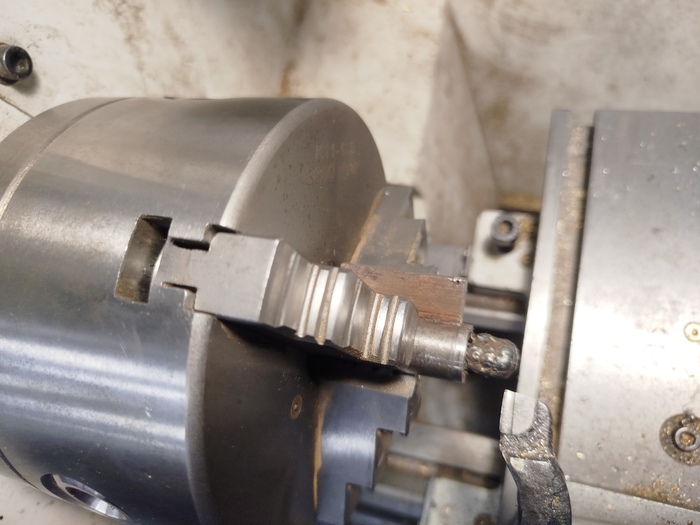

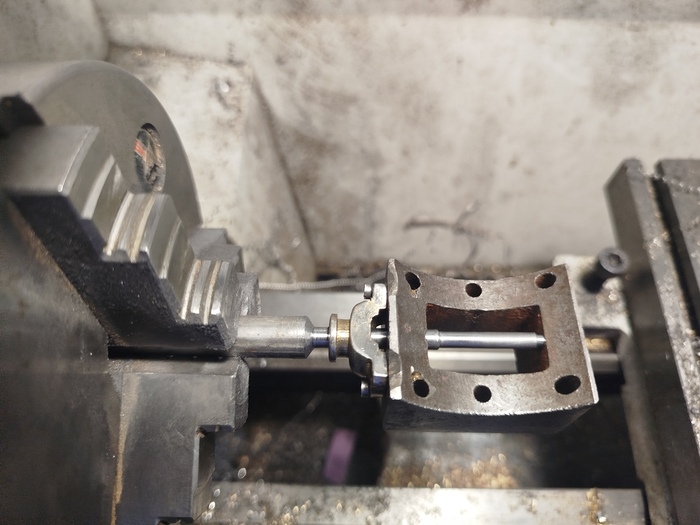

Далее я взялся за ремонт изношенной шейки и разбитой втулки картера. Шейка была наварена и проточена, картер расточен и завтулен. Втулки в кривошипно-шатунном механизме тоже заменил, заодно отполировав пальцы.

Ремонт картера, ротора и кшм.

Следующий на очереди коленвал. Состояние родного удручает, а ещё кривизна и износ, по этому решил изготовить новый из прутка. В области работы втулок сделал небольшой плюс на компенсацию износа втулок. Получилось отлично.

На каждой втулке стоит маслёнка. Одна была утрачена. Изготовил новую.

Тот, кто изготавливал эту машину, использовал метод фиксации маховиков на валу с помощью стопорных винтов. Отверсти, под винты были сильно разбиты, как и само отверстие под вал. Где это было необходимо, расточил и завтулил. В большом маховике с этим все было хорошо, дремелем сделал в валу пропилы, нарезал резьбу и на красный фиксатор резьбы закрутил два стопорных винта.

Новый коленвал и его навесное оборудование

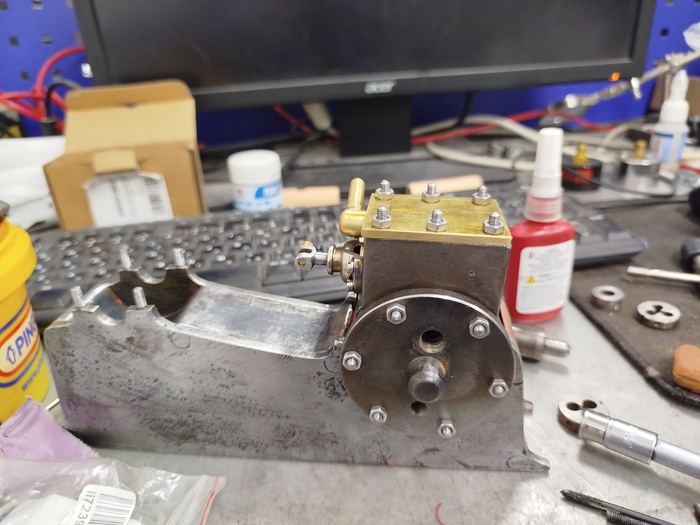

Теперь парораспределение. Парораспределитель тут привычного коробчатого типа, чугунный. Шток имел утраты и следы ремонта. Не задумываясь, делаем новый. Сальниковый узел с набивного переделал под два резиновых кольца.

Распределитель

Новые детали на крышку ротора: кран спуска конденсата и трубка выпуска пара. Изготовлены по образу сохранившихся частей родных.

Новые фитинг и кран

Взявшись за корпус, обнаружил, что одна декоративная панель была выломана и утеряна. За ней находятся два крепежных винта и без ее снятия их не открутить. Заменил винты на шпильки и впаял новую панель. А ещё изготовил новую латунную крышку на парораспределитель. Присутвующая была из алюминия, а это не соответствующий эпохе металл.

Новая панель корпуса

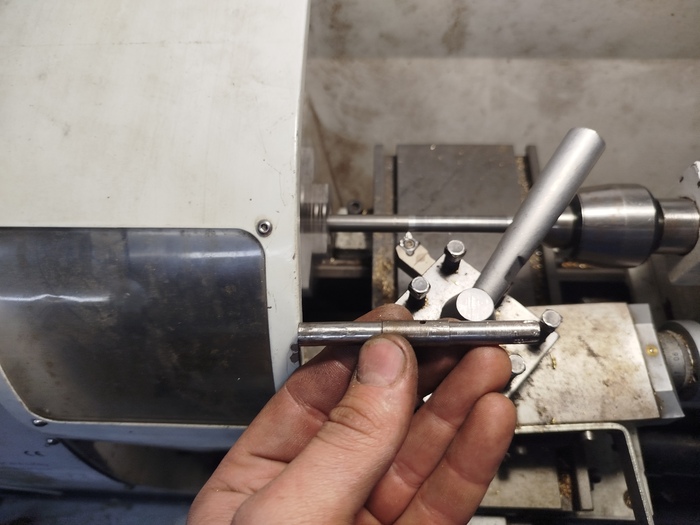

Спустя неделю после начала реставрации ко мне наконец приехали гайки, плашки и метчики м3.5. Найти их было не так уж и легко. Теперь я мог начать восстанавливать резьбовые отверстия и изготовить новые шпильки. Чем незамедлительно занялся. Сорванные резьбовые отверстия в корпусе запаял латунью и нарезал новую резьбу. Шпильки сделал из прутка. Родные были совсем плохими.

Новые метизы

А это то, что осталось от реставрации. Все это пришлось изготовить новым.

Теперь время окраски. Скажу сразу, я не маляр. Для меня это был первый опыт работы с краской и кистью. Не все получилось так хорошо, как я бы хотел, по этому прошу не пинать. Буду совершенствовать мастерство.

Окраска

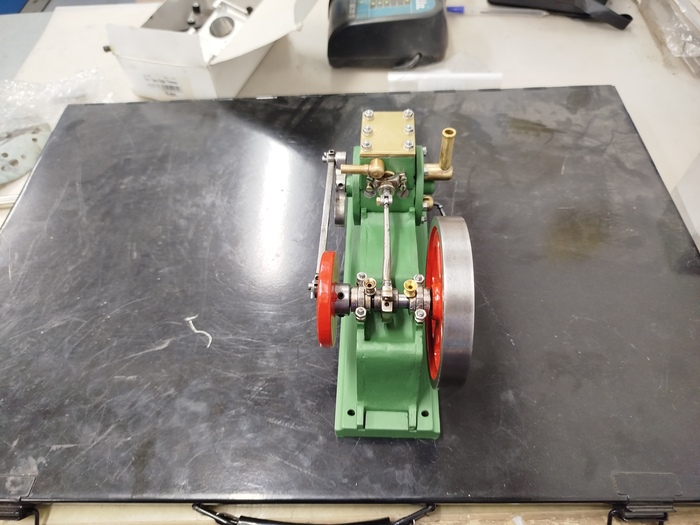

А так машина стала выглядеть всборе.

Машина готова

Снял для вас небольшое видео, прошу прощения за вертикальность.

Вся работа заняла две недели, занимался этим в перерывах между основной работой. Затраты не привысили трёх тысяч рублей. Машина займет свое место в моей, пока ещё небольшой, коллекции.

Спасибо за внимание!

Здравствуйте, господа читатели и самодельщики! Публикую небольшой отчёт о том, как продвигается строительство моего макета паровой электростанции. Видео в конце!

Приятного чтения!

В прошлом посте я показывал Вам котел, а ещё писал о том, что этот котел из за своей конструкции расходует воду просто с невероятной скоростью. С этим надо было что-то делать. Это подтолкнуло меня к работе в направлении питания котла водой.

Но об этом далее, а пока небольшая историческая вставка.

С самого начала использования паровых машин в быту и промышленности их котлы комплектовались устройствами для подпитки водой. В основном, это были инжекторы.

Принцип работы такого инжектор основан на эффекте ускорения потока пара при прохождении через сужающийся конус. Высокоскоростной поток, проходя через камеру с водой, завлекает и проталкивает воду дальше, через систему конусов. Так давление воды на выходе инжектора получается выше, чем давление пара на входе. Так и должно быть, иначе вода не смогла бы попасть в котел.

На небольших котлах и стационарной технике применялся один инжектор. На паровозах же- пара. Для резервирования. Попробуйте найти их на фотографии.

Инжектор парового локомотива.

Инжектор конструктивно прост, не имеет трущихся частей, компактен и производителен. По этой причине это наиболее применяемый тип устройства для подачи воды в котел. Недостатком является лишь высокие требования к чистоте воды и пара, ибо соринка может закупорить один из конусов, сделав работу устройства невозможной.

Тем не менее, существует альтернативный и на мой взгляд более изысканный способ подачи воды. Насосом прямого действия. Его я для себя и выбрал.

Насосы такого типа редко применяют как питательные. Чаще для перекачки топлива и жидкостей. Кое где такие насосы даже сохранились до наших дней.

Принцип работы такого насоса похож на принцип работы паровой машины двойного действия, только здесь отсутствует коленчатый вал. Пар давит на поршень, соединённый общим штоком с поршнем водяной части насоса, тем самым толкая воду.

Переключение пара в насосе такого типа происходит перекрестно: правый поршень управляет золотником левого цилиндра и наоборот.

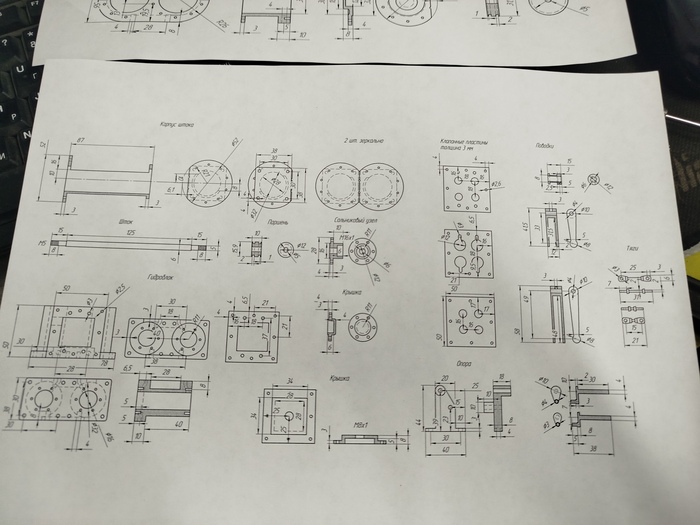

Именно такую конструкцию я выбрал для повторения. Чертежей мне найти не удалось, но попался каталог запасных частей, где был один разрез насоса. С него я снял относительные размеры и сел за чертежи. Результатом стало это.

Разработанные мной чертежи насоса.

Имея чертеж, я смог заказать материалы и приступил к работе. Первым сделал самую крупную деталь- блок цилиндров. И его крышки. Материал - ст40х.

Блок цилиндров.

Следом за ним- водяной блок и кронштейн соединитель. Это в кадр не попало. Блок латунный.

После этого ободрал лишнее с блока цилиндров, прорезал окна парораспределения и просверлил каналы от них к торцам цилиндров. Одновременно с этим ободрал гидроблок и изготовил коробку парораспределителей.

Продолжение работ.

Параллельно с этим неторопливо изготовил штоки из нержавеющего прутка, латунную крышку и мелкие части коробки.

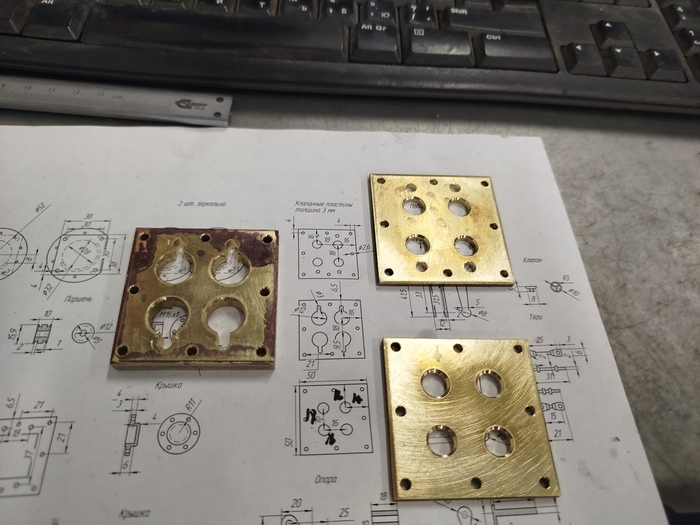

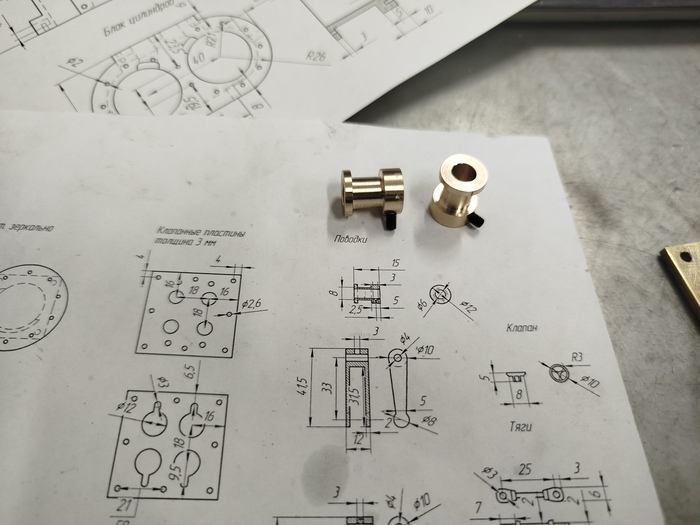

Время браться за клапанную часть водяного блока насоса. Сделал ее из латуни, сверлил сразу всю пачку, а затем делал окна в отдельных слоях. Вместе с клапанами сделал и поводки парораспределителей. Клапана притёр к седлам и пометил точками. Всего их 8.

Клапанные пластины.

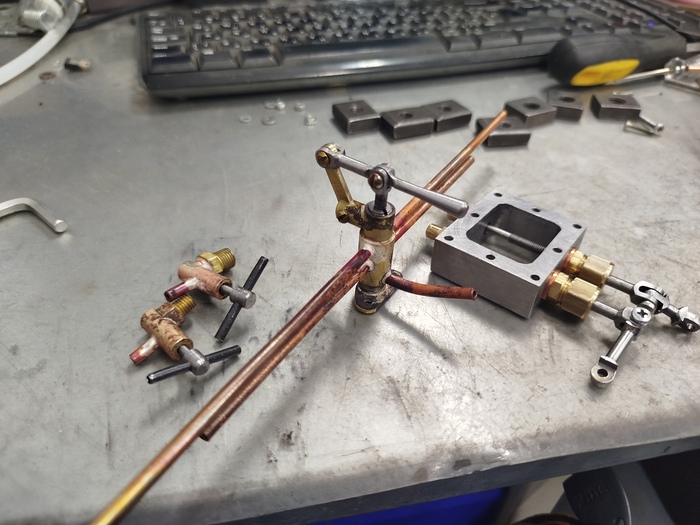

На следующий день взялся за штоки распределителей. Они сделались довольно быстро и осталось время на продувочный клапан. Его я делал без чертежа, подсмотрев конструкцию у английских коллег. Вместе с ним сделал сливные краны для лубрикатора.

По группам картинок вы можете судить о моих рабочих днях. Одна группа это один, реже два дня.

Клапан продувки.

Погрузив на стол фрезера делительную головку, что само по себе было непростой задачей для одного, я приступил к отложенным до этого момента операциям. Изготовил гайки сальниковых узлов и скруглил углы гидроблока и блока цилиндров. Резал резьбу на токарном станке перевёрнутым резцом на обратном ходу. Получилось неплохо.

Округление квадратного.

Остался не попавший в кадр минимум. Опора осей поводков, сами поводки и их кривошипы.

За исключением нескольких отверстий и резьб, насос был готов. Доделал это за кадром, а так же отшлифовал все неровности от фрезы снаружи.

Фрезеровка поводка на поворотном столе.

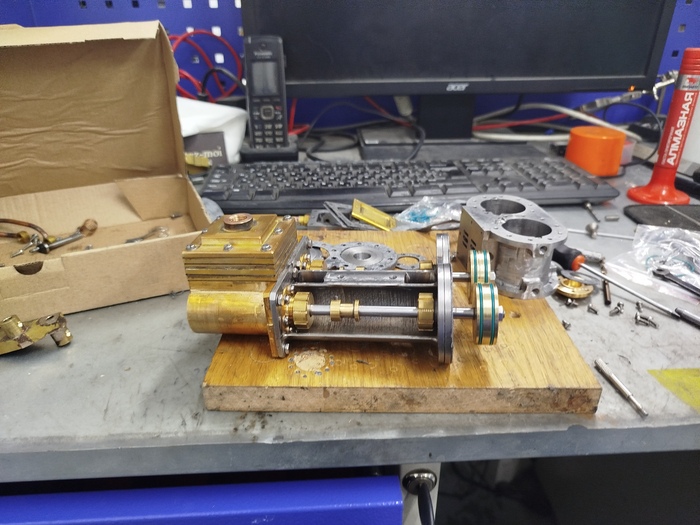

Начинаем сборку!

Рублю прокладки и собираю гидроблок. В качестве уплотнений купил сальники пневмо цилиндров. Недорогие, но показали они себя в последствии неплохо. Пружины из пружинной бронзы. Сгнить не должны.

Сборка гидроблока.

Последние части заняли свое место. Поршни машины изготовлены из бронзы. Резиновые кольца из фторкаучука. Должны выдержать работу с паром.

Перед закрытием крышки распределителей нужно отрегулировать штоки. Это делается закручиванием или выкручиванием их из гаек. После регулировки насос можно считать полностью готовым к работе!

Двигатель собран!

Время испытаний. Насос подключил к заводской воздушной сети и собрал из стандартных соединений под трубку магистраль для опыта. На видео неоднократно пережимаю трубку для того, что бы увидеть предельное давление на выходе. Такие насосы могут сколь угодно долго находиться в таком режиме, когда на выходе нет расхода или расход минимален.

На трёх атмосферах воздуха на выходе получается почти 10 атмосфер давления воды. Сил у насоса для наполнения котла хватает с избытком!

Что я могу сказать: работа насоса меня приятно удивила. Его тиканье завораживает.

Теперь можно изготовить соединительные трубки, обратный клапан, кран регулятор и можно внедрять насос в систему, что мне сделать ну очень интересно. Но, пока выходные ещё не настали, сделать я этого не могу. А вот вам все показать - могу!)

Спасибо за внимание! Продолжению быть!

Здравствуйте, господа. На ресурсе сижу давно, но в последнее время почти не вижу подобного контента. Попробую немного разбавить надоевшее.

Меня зовут Федор, у меня есть небольшая мастерская, в которой я занимаюсь металлообработкой, но не на коммерческой, а сугубо на досуговой основе. Так было не всегда, и, как часто бывает, чертежи этого двигателя мне попались на глаза достаточно давно, когда я ещё учился в колледже и никаких станков и мастерской у меня не было. Тогда я отложил это дело на долгие более чем 8 лет, а сейчас чертежи снова попались на глаза, когда я наводил порядок на жёстком диске и я рискнул взяться за них.

Сразу говорю: я не токарь и не фрезеровщик, но металлообработку люблю и хочу повышать в ней свое мастерство. Именно в этом цель создания данного двигателя.

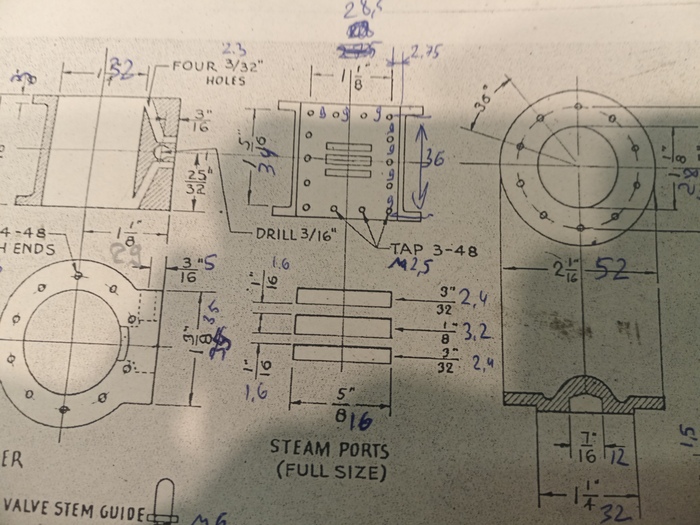

Немного о самом двигателе: его чертежи были опубликованы в английском журнале Popular science за 1947, автор C.W. Woodson. В те годы это было обычной практикой и в других номерах журнала можно найти и другие двигатели авторства Вудсона.

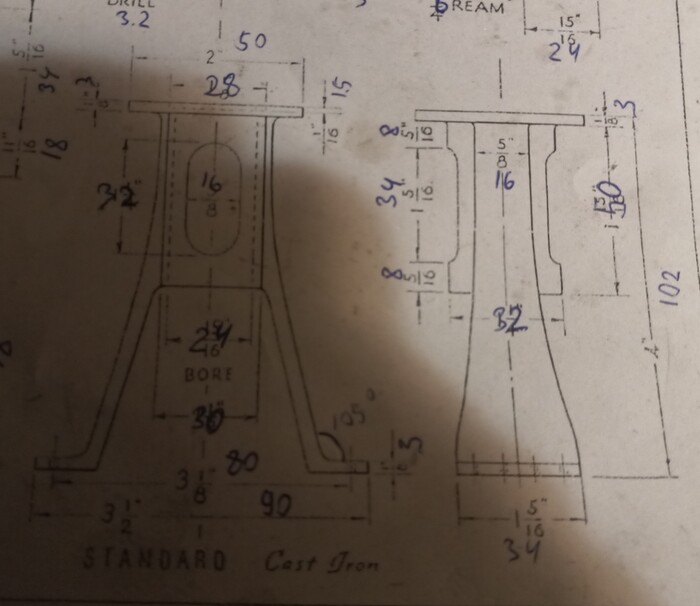

По оригинальному чертежу двигатель одноцилиндровый, двойного действия с однократным расширением и кулисным механизмом реверса. Диаметр цилиндра 1¼ дюйма, ход поршня 1 дюйм. С их изготовления и начну свое повествование.

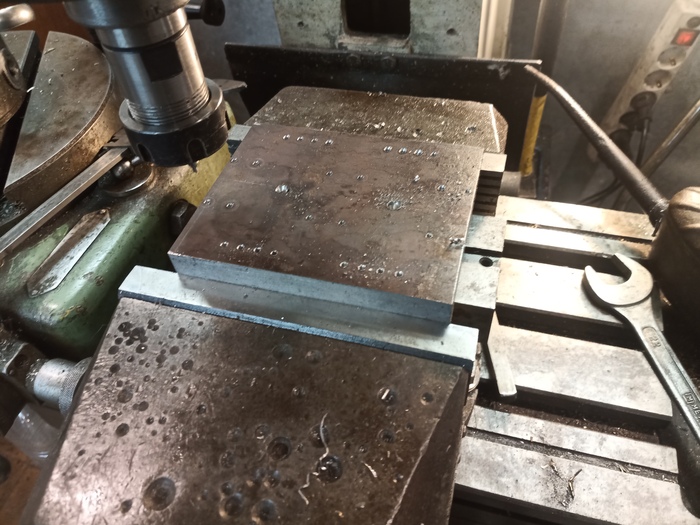

Хотя автор рекомендует использовать чугун, был приобретен пруток стали 40х. Я выбрал такую сталь за немного повышенную коррозионную стойкость и простоту в обработке. Пруток был отрезан, заторцован и расточен.

Пришлось даже сделать крепление для нового расточного резца, ибо он не влез в резцедержатель по высоте.

Параллельно с обдиркой и расточкой заготовок под цилиндры были изготовлены крышки цилиндров из обычной стали.

На заголовках цилиндров были обработаны начисто внутренние отверстия и высоты. Наружный диаметр ещё подлежит обработке, но в самую последнюю очередь. На очереди сверление отверстий и фрезеровка каналов для пара. Без спец оснастки тут уже не обойтись! Пройдем к фрезерному станку.

Обработка цилиндров

Знакомьтесь, это- поворотный стол. С его помощью можно очень удобно делать симметричные окружности с отверстиями и много чего ещё. С геометрической точки зрения, мы добавляем в декартову систему координат фрезерного станка возможность работать одновременно ещё и в полярной системе.

С помощью этого стола я и просверлил все 40 отверстий в цилиндрах и крышках. Затем детали были сняты со стола и зажаты в тисках, были сделаны плоскости и просверлены отверстия для крепления парораспределителей, а так же выфрезерованы окна. Не с первой попытки, но все в итоге получилось.

Сверление косых отверстий.

Цилиндры были зажаты под углом и просверлено по 4 отверстия для прохода пара от окон к торцам цилиндров. Сначала получилось кривовато, но потом я начал предварительно центроваться коротким сверлом и дело пошло на лад. Так же изготовил и примерил зажимную втулку для сальника- набивки штока поршня. Материал- латунь.

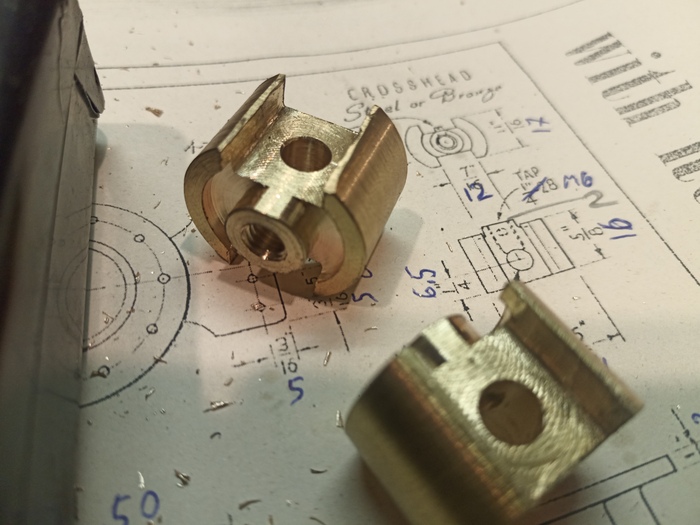

Отдельно изготовил и поршни под одно уплотнительное кольцо из фторопласта.

Далее на очереди станина двигателя и мои изменения в чертеже. Мой двигатель будет двухцилиндровый, как вы уже могли понять.

Обработка станины.

Был взят лист стали толщиной 16мм, грубо обрезан и далее отфрезерован, но без отверстий под коленчатые валы. Далее расскажу, почему. Пока же вернёмся к цилиндрам.

Изготовление опор цилиндров.

Через знакомых была заказана нарезка и гибка частей для сварки, в это время я изготовил направляющие втулки под ползуны, но с черновым отверстием внутри. В них профрезеровал окна и затем с помощью оправки всборе на станине сварил все воедино. Оправка садится в станину плотно, во избежании перекосов. Сами ползуны изготовил из латуни. Так как при сварке отверстия в направляющих повело, заранее была куплена развертка на 24 и геометрия поверхностей была восстановлена. Для этого и нужна была лишь черновая обработка этих отверстий до сварки.

На этом пока остановлюсь, если тема будет интересна, напишу ещё посты, где буду показывать дальнейшие этапы изготовления. Двигатель пока готов где-то на 80 %.

За мутные фото прошу не ругаться!)

Спасибо за внимание!

Добрый день дорогие подписчики, эта статья выйдет не только на пикабу, но и на чуть более широком диапазоне платформ, в попытке выяснить оно вам надо?

Прошлая статья из цикла переводов книги Кевина Десмонда была вселенски заигнорена, как и моя идея купить оригинал книги, но рискнем продолжить.

Мне в целом все равно, будут ли хейтеры, скажут ли что перевод не точный, или скажут что паровые велики не практичные, или что человек уже умер 200 лет и зачем нам читать про него, или просто сконцентрируются на поиске ошибок в тексте.

Горите в комментах, прекрасные созадания, мы начинаем переводить книжку :)

На протяжении шестидесятых годов девятнадцатого века, попытки построить и испытать паровые велосипеды продолжались.

Сильвестр Говард Ропер, уроженец Нью Хемпшира 1823 года рождения, еще в двенадцать лет построил паровой двигатель без посторонней помощи.

После переезда в бостон, он продолжил заниматься изобретениями паровых машин и винтовок. В 1863 году он запустил свою безлошадную машину по городу.

Его эксперименты были прерваны началом гражданской войны в США.

И в 1869 году он установил свой двигатель на велосипед с деревянными колесами.

Каждый цилиндр был соединен с колесом посредством железного поршня.

Паровой котел стоял между колес, а топка находилась рядом седлом.

Там же был и резервуар с водой. Управление газом было сделано на руле. Тормоза были спереди и сзади. Подножки он установил на конце передней оси, вероятно оси колеса. Написал вероятно, т.к фотографии нашел уже когда статью написал. Приятно, что я не ошибся в переводе с древнего английского ;)

Данный паровой велосипед весьма доставлял Сильвестру, и он посещал с ним выставки. И даже однажды стал причиной его ареста.

Правда практически сразу он был отпущен, выяснилось что никаких законов такой транспорт не нарушает. (спустя 200 лет, многие снова думают, а можно велики строить? можно)

В 1895 году Ропер улучшил свой паровой велосипед и создал коммерческий проект используя свой уже 30 летний опыт.

Его велосипед весил 68кг и мог проехать 12 километров на одной топке.

В этом же году, Сильвестр решил испытать свой велосипед на деревянном треке. Достигнув скорости 64кмч в течении двух минут, он не остановился на этом и решил провести еще один заезд.

Оригинальное фото, возможно на ней как раз Сильвестр.

В результате, переднее колесо, попало в резонанс (воблинг), и на полной скорости он упал, и мгновенно умер. Сердечный приступ по результатам падения, или падение по результатам сердечного приступа - мы не знаем.

Мне также удалось найти фотографии велосипедов проекта Ропера. А также выяснить, что паровые коллеги - энтузиасты собирают паровые велосипеды по его схеме и по сей день.

Благодаря этому, у нас есть возможность видеть эти прекрасные иллюстрации.

Продолжать ли мне перевод книги? Ведь если не я, то кто?

А вот мой электрический автомобиль. В начале видео, на заставке, я резко затормозил и не убедился в том что сзади нету машины. Ровер уворачивался по встречке. Надо быть осторожней, чтобы не повторить судьбу коллеги изобретателя.

мой вк https://vk.com/electricus_me

инстаграмм https://www.instagram.com/electricus.me/

телеграмм https://t.me/electricus_me