Тракторная соковыжималка и биотопливо за ноль рублей

Нептун, филипс и росошанка не подходят. Там, что бы сделать 10 литров сока, надо поработать часа четыре, это не дело. Дело, когда ты поработал полчаса. и получил десять литров.

Вот такое вот заинтересовало.

Как я понял, во всех этих выжиманых прессах - соковыжималках основная проблема - создать достаточное усилие для выжимки. Отсюда всякие винтовые прессы, а тут вот - гидравлика создаётся через проточный поток воды. За счёт этих хитрых устройств всё это и стоит не меньше 20 тысяч, если хочешь за раз получить больше 7ми литров сока.

А если это делать гидравликой трактора? Просто берешь несколько бочек, та, которая будет поршнем - усиливаешь, и делаешь там место для установки гидропоршня от трактора, та, которая будет цилиндром - делаешь там внизу краник. Ну и штуку для опрокидывания, и мойку кёрхер.

Опубликовал также вот тут на форуме минитрактористов.

А вот эти вод гады, форум дистиляторов самогонщиков, после регистрации не дают тему создать, так что это просто в виде сообщения.

Сырьё можно собирать хоть пару недель для одного выжима, просто хранить в холодильнике, или в подполе, а лучше и то, и другое. Я лично за день могу пять семь вёдер чисто со своего огорода собрать. А вокруг меня заброшенные сады с в десяток раз большим количеством яблок, груш, вишни, и прочей ерунды.

В конце концов, там можно давить и получать сок из чего угодно, если ты потом просто его используешь для того, чтобы гнать самогон. Мне от не для питья, а ездить на нём, так что литров 20 в месяц точно нужно.

К бочке гидравлический привод присоединяется за 5 минут. Нужен будет трактор для таких штук раз в неделю на полчаса. То есть основным возможностям трактора это не мешает.

Тем более что он мне нужен в страду дай бог 4 раза , что нить вспахать

UPD:

Пидарасы с бухич форума не только не дают создавать новые темы, но и в старых темах мои сообщения трут. Ну хули ещё сказать, алкоголики бля!

конкретно это вот этот вот урод

https://forum.homedistiller.ru/index.php?action=profile%3Bu%...

Ей богу, как будто у них лицензированный научный журнал, где на любую тему надо представить пруфы в виде патента. Надутые индюки

17 полезных находок с AliExpress для мастерской и гаража: инструменты, которые ускоряют ремонт и сборку

Подборка собрана для тех, кто любит делать всё своими руками и хочет получать аккуратный результат без лишней возни. Здесь есть точные измерительные приборы, оснастка для сверления и обработки металла, инструменты для электромонтажа, станки и мощная техника для серьёзных работ, а также полезные мелочи для хранения и быстрого ремонта мебели. Все позиции ориентированы на практику — чтобы экономить время, работать точнее и закрывать задачи быстрее.

1. Veconor — набор гаечных ключей 7 шт.

Набор гаечных ключей Veconor предназначен для бытового и гаражного ремонта, где важна надёжность и точная посадка. Комплект из семи ключей закрывает основные размеры, которые чаще всего используются при обслуживании техники и мебели.

Инструменты подходят для работы с крепежом в ограниченном пространстве. Использование удобно для дома, мастерской и автомобиля. Ключи помогают быстро выполнять монтаж и демонтаж без лишних усилий. Практичный базовый набор для повседневных задач.

2. Газовый и электрический пистолет для гвоздей 40

Пистолет для гвоздей предназначен для крепёжных работ в строительстве и ремонте. Газовый и электрический формат с литиевой батареей позволяет работать без компрессора и проводов. Инструмент подходит для рам, обшивки и сборки конструкций.

Использование ускоряет монтаж и снижает физическую нагрузку. Пистолет удобен для профессиональных и домашних проектов. Практичное решение для быстрого и аккуратного крепежа.

3. SHAHE — цифровой штангенциркуль из нержавеющей стали 0–150 мм

Цифровой штангенциркуль SHAHE предназначен для точных измерений в мастерской и на производстве. Диапазон 0–150 мм подходит для большинства деталей и заготовок. Закалённая нержавеющая сталь повышает износостойкость и точность.

Электронный дисплей упрощает считывание результатов. Использование удобно для металлообработки, деревообработки и ремонта. Практичный измерительный инструмент для точных задач.

4. OraiKone — ступенчатое сверло M35 1/8"–1/2"

Ступенчатое сверло OraiKone предназначено для сверления отверстий разного диаметра одним инструментом. Четыре спиральные канавки обеспечивают стабильный рез и плавную работу. Материал M35 подходит для металла, пластика и тонких листов.

Сверло удобно для электромонтажа и сборочных работ. Использование снижает необходимость менять оснастку. Практичный инструмент для аккуратных отверстий.

5. ICanzuo TAD06 — беспроводная воздушная тряпка

Воздушная тряпка ICanzuo TAD06 предназначена для очистки электроники и труднодоступных мест от пыли. Беспроводной формат упрощает использование без баллонов со сжатым воздухом.

Устройство подходит для клавиатур, ПК и техники. Использование помогает поддерживать чистоту без расходников. Компактный корпус удобен для хранения. Практичный гаджет для ухода за электроникой.

6. ALLSOME — настольный сверлильный станок BG-518801

Настольный сверлильный станок ALLSOME предназначен для точного сверления мелких деталей. Формат подходит для мастерской, моделизма и ювелирных работ. Станок обеспечивает стабильность и контроль глубины.

Использование снижает риск перекосов и брака. Компактные размеры удобны для ограниченного пространства. Практичное решение для аккуратной работы.

7. cblah — складной ящик для хранения 35 л

Складной ящик cblah предназначен для хранения инструментов, бытовых вещей и снаряжения в доме, гараже или автомобиле. Объём 35 литров подходит для организации пространства без захламления.

Конструкция легко складывается, когда ящик не используется, экономя место. Использование удобно для переездов, дачи и багажника. Ящик помогает держать вещи в порядке и быстро находить нужное. Практичное решение для хранения и транспортировки.

8. Brifit — электронные весы 0,001 г / 50 г

Электронные весы Brifit предназначены для высокоточного взвешивания мелких предметов. Точность до 0,001 г подходит для ювелирных работ, электроники и лабораторных задач. Компактный формат удобен для рабочего стола и хранения.

Весы помогают контролировать дозировки и параметры с высокой точностью. Использование упрощает работу с мелкими компонентами. Практичный инструмент для точных измерений.

9. Aircon — гидравлический обжимной станок для шлангов

Гидравлический обжимной станок Aircon предназначен для опрессовки и ремонта шлангов в мастерской и сервисе. Инструмент подходит для работы с гидравлическими и пневматическими системами. Использование обеспечивает надёжное соединение без утечек.

Станок удобен для обслуживания техники и производственных задач. Формат рассчитан на интенсивную эксплуатацию. Практичное решение для профессионального ремонта шлангов.

10. BTC650DP — плазменный резак Pilot Arc 65 А

Плазменный резак BTC650DP предназначен для резки металла с высокой точностью и скоростью. Ток до 65 А подходит для работы с различными металлическими заготовками. Технология Pilot Arc облегчает поджиг дуги и стабильную работу.

Резак используется в мастерских и на производстве. Использование ускоряет резку и снижает термическое воздействие. Практичный инструмент для металлообработки.

11. SHAHE AWM-100 — цифровой динамометрический ключ

Динамометрический ключ SHAHE AWM-100 предназначен для точного контроля усилия затяжки крепежа. Электронный дисплей упрощает настройку и считывание параметров. Инструмент подходит для автомобиля, техники и сборочных работ.

Использование снижает риск перетяжки и повреждения деталей. Формат удобен для профессионального и гаражного применения. Практичный измерительный инструмент для точной затяжки.

12. RDDSPON — складной многофункциональный инструмент для проводки

Многофункциональный инструмент RDDSPON предназначен для работы с проводкой и мелкого ремонта. Складная конструкция объединяет несколько функций в одном корпусе. Инструмент подходит для электромонтажа и выездных задач.

Использование удобно в ограниченном пространстве. Формат позволяет держать инструмент всегда под рукой. Практичное решение для электрика и домашнего мастера.

13. HOTO — беспроводная шлифовальная машина 35-в-1

Шлифовальная машина HOTO предназначена для точных работ по дереву, пластику и мелким деталям. Формат 35-в-1 расширяет возможности за счёт набора насадок для шлифовки, полировки и доработки. Беспроводная конструкция упрощает работу в труднодоступных местах и вне мастерской.

Инструмент подходит для хобби, моделизма и аккуратного ремонта. Использование даёт хороший контроль и снижает риск повреждения материала. Практичное решение для тонких и деликатных задач.

14. Металлический дырокол для ремней

Металлический дырокол предназначен для пробивки аккуратных отверстий в кожаных и синтетических ремнях. Инструмент подходит для подгонки ремней по размеру без обращения в мастерскую.

Прочная конструкция обеспечивает ровный край отверстия. Использование удобно для дома и мастерской. Дырокол помогает быстро адаптировать аксессуары под нужную длину. Практичный инструмент для работы с кожей и текстилем.

15. KAUSU — беспроводная цепная пила 12 дюймов

Цепная пила KAUSU предназначена для обрезки веток, заготовки дров и работ на даче. Длина шины 12 дюймов подходит для бытовых задач и ухода за участком. Беспроводной формат обеспечивает мобильность без удлинителей.

Пила удобна для садовых работ и сезонного обслуживания. Использование снижает физическую нагрузку по сравнению с ручным инструментом. Практичное решение для частного дома и сада.

16. Xsoldering — UV-лампа для ремонта телефонов

UV-лампа Xsoldering предназначена для отверждения клея и смол при ремонте смартфонов и электроники. Устройство используется при замене стекла, дисплеев и мелких компонентов. Компактный формат удобен для рабочего стола и сервисного центра.

Лампа помогает ускорить процесс ремонта и повысить качество фиксации. Использование подходит для мастеров и любителей. Практичный инструмент для точных электронных работ.

17. Ремонтная пластина для петель шкафа из нержавеющей стали

Ремонтная пластина предназначена для восстановления креплений дверных петель в мебели. Нержавеющая сталь повышает надёжность и срок службы соединения. Пластина помогает устранить расшатанное крепление без замены корпуса шкафа.

Использование удобно для кухни и корпусной мебели. Формат подходит для быстрого ремонта своими руками. Практичное решение для продления жизни мебели.

Реклама: ООО "АЛИБАБА.КОМ (РУ)" ИНН: 7703380158

Если интересны другие полезные устройства, можно заглянуть в подборку с новыми любопытными находками.👇🏻

33 находки с AliExpress для ремонта, авто и мастерской: инструменты, которые реально ускоряют работу

Подборка собрана для тех, кто любит делать всё своими руками и ценит инструменты, которые дают понятный результат. Здесь есть решения для заточки, резки и шлифовки, полезные приспособления для ремонта мебели и укладки плитки, техника для ухода за автомобилем, садовые инструменты под популярные аккумуляторы, а также гаджеты для диагностики и обслуживания. Все позиции ориентированы на практику — чтобы экономить время, работать аккуратнее и закрывать задачи быстрее без лишних затрат.

1. Алмазная точилка для сверл и ножей для дрели

Многофункциональная алмазная точилка предназначена для заточки сверл, ножей и режущих кромок с помощью обычной ударной дрели. Износостойкое алмазное покрытие помогает сохранять стабильную эффективность даже при частом использовании. Инструмент удобен в мастерской и гараже, когда нужно быстро вернуть остроту без покупки отдельных станков.

Формат подходит для регулярного обслуживания расходников и экономит время на ручной заточке. Использование помогает продлить срок службы сверл и повысить аккуратность работы. Практичное решение для домашних и полупрофессиональных задач.

2. Мини пневматическая фаска 45° для кромок и отверстий

Портативная пневматическая фаска 45 градусов предназначена для снятия заусенцев и аккуратного формирования кромки на внутреннем отверстии и по краю детали. Инструмент полезен при металлообработке, сборке и подготовке деталей перед сваркой или покраской.

Компактный формат упрощает работу в труднодоступных местах. Фаска помогает улучшить посадку крепежа и общий вид обработки. Использование ускоряет подготовительные операции и делает результат более аккуратным. Практичная вещь для мастерской и сервиса.

3. Алюминиевые расширительные заклёпки 100 шт.

Набор алюминиевых расширительных заклёпок предназначен для крепления деталей в ситуациях, где нужна надёжная фиксация без резьбы. Комплект на 100 штук удобен для ремонта, сборки и мелких работ в мастерской. Алюминий хорошо подходит для лёгких конструкций и устойчив к коррозии в бытовых условиях.

Заклёпки используют при работе с листовыми материалами, профилями и пластиковыми элементами. Использование помогает быстро выполнить монтаж и сохранить аккуратный внешний вид соединения. Практичный расходник для регулярных задач.

4. Makita DTW285 — ударный гайковёрт

Ударный гайковёрт Makita DTW285 предназначен для быстрого откручивания и закручивания крепежа в ремонте, сборке и обслуживании техники. Инструмент полезен в гараже и на строительных задачах, где требуется высокий крутящий момент и стабильная работа. Гайковёрт помогает ускорить шинные операции и монтаж, снижая нагрузку на руки.

Формат подходит для профессионального и интенсивного бытового использования. Использование экономит время при работе с прикипевшими гайками и болтами. Практичный инструмент для серьёзных задач.

5. NEWONE — быстросъёмный осциллирующий инструмент 20 В

Осциллирующий инструмент NEWONE 20 В предназначен для резки, подрезки и шлифовки в ремонте и отделке. Быстросъёмный механизм облегчает замену насадок и ускоряет работу без лишних остановок.

Инструмент удобен для подрезки дверных коробок, работы по дереву, пластику и мелким задачам по дому. Аккумуляторный формат даёт свободу движений без проводов. Использование подходит для ситуаций, где обычной пилой неудобно подлезть. Практичное решение для мастерской и ремонта.

6. KKMOON — адаптер для сабельной пилы

Адаптер KKMOON предназначен для расширения возможностей инструмента, когда нужно превратить совместимую платформу в сабельную пилу для реза труб, веток и заготовок. Решение удобно для дачи, демонтажа и выездных задач, где важна мобильность. Адаптер помогает быстрее справляться с работами, которые ручной пилой занимают много времени.

Формат полезен тем, кто хочет получить больше функций без покупки отдельного инструмента. Использование упрощает рез в труднодоступных местах и при разборке конструкций. Практичный аксессуар для универсальности.

7. Электрический автомобильный домкрат 3-в-1, 3 тонны, 12 В

Портативный комплект 3-в-1 предназначен для подъёма автомобиля, откручивания гаек и базового обслуживания в дороге. Электрический домкрат работает от 12 В и подходит для легковых автомобилей, обеспечивая подъём до 3 тонн без физических усилий.

Встроенный ударный ключ упрощает замену колёс в экстренных ситуациях. Комплект удобен для хранения в багажнике и дальних поездок. Использование повышает безопасность и уверенность на трассе. Практичное решение для самостоятельного обслуживания автомобиля.

8. VacMaster — моющий пылесос 20 л, 1300 Вт

Моющий пылесос VacMaster предназначен для сухой и влажной уборки в доме, гараже и мастерской. Бак на 20 литров подходит для больших объёмов мусора и жидкости. Мощность 1300 Вт помогает эффективно справляться с грязью, пылью и разливами.

Проводной формат обеспечивает стабильную работу без потери мощности. Пылесос удобен для ремонта, уборки после стройки и генеральной чистки. Практичный инструмент для интенсивных задач.

9. TIANXUN TX850 — металлоискатель 19 кГц

Металлоискатель TIANXUN TX850 предназначен для поиска монет, украшений и металлических предметов в земле и песке. Частота 19 кГц помогает работать с мелкими целями и цветными металлами.

Устройство подходит для хобби, пляжного поиска и выездов на природу. Формат удобен для начинающих и продвинутых пользователей. Использование добавляет азарта и делает прогулки более увлекательными. Практичный прибор для поисковых задач.

10. Chainsaw Sharpener — ручная точилка для цепи бензопилы

Ручная точилка предназначена для быстрой заточки цепи бензопилы прямо на месте работы. Инструмент помогает поддерживать остроту цепи без демонтажа и сложных станков. Формат удобен для лесных работ, дачи и заготовки дров.

Использование снижает нагрузку на пилу и улучшает качество реза. Точилка компактная и легко помещается в ящик с инструментами. Практичное решение для регулярного обслуживания цепи.

11. KCVENTS EC — вентилятор для гидропоники

Вентилятор KCVENTS EC предназначен для циркуляции воздуха в системах гидропоники и теплицах. Устройство помогает поддерживать стабильный микроклимат и равномерное распределение воздуха.

Вентилятор подходит для выращивания растений в закрытых помещениях. Использование снижает риск застоя воздуха и перегрева. Формат рассчитан на длительную работу. Практичный элемент для контроля условий роста.

12. Беспроводная электрическая полировальная и восковая машина

Полировальная машина предназначена для ухода за кузовом автомобиля и другими поверхностями. Регулируемая скорость позволяет адаптировать работу под полировку и нанесение воска.

Беспроводной формат упрощает использование без удлинителей. Устройство подходит для гаража и домашнего ухода за авто. Использование помогает поддерживать внешний вид и блеск поверхности. Практичный инструмент для автолюбителей.

13. DSPIAE MT-EC — стартовый комплект бесступенчатого циркулярного резака

Циркулярный резак DSPIAE MT-EC предназначен для точной обработки пластиковых деталей и моделей, включая сборку Gundam и другой масштабный моделизм. Бесступенчатая регулировка позволяет аккуратно вырезать круглые элементы без сколов и перекосов.

Инструмент удобен для хобби, где важна чистота реза и контроль глубины. Комплект подходит для начинающих и опытных моделистов. Использование повышает качество сборки и экономит время на доработке деталей. Практичный инструмент для точной ручной работы.

14. Ремонтная пластина для дверных петель шкафа

Ремонтная пластина предназначена для восстановления крепления дверных петель в мебели. Решение помогает укрепить расшатанные или повреждённые места без замены корпуса шкафа. Пластина подходит для кухонной и корпусной мебели.

Использование продлевает срок службы дверцы и избавляет от перекосов. Формат удобен для быстрого ремонта своими руками. Практичный аксессуар для бытового восстановления мебели.

15. Прозрачные защитные маски для лица с фильтрами, 10 шт.

Защитные маски предназначены для работы в пыльных и загрязнённых условиях. Прозрачная конструкция сохраняет обзор и удобство при длительном использовании. Маски подходят для мастерской, ремонта и бытовых задач.

Наличие фильтров повышает уровень защиты дыхания. Формат удобен для регулярного применения и замены. Практичное решение для защиты лица и дыхательных путей.

16. NewBeny — складная электрическая газонокосилка под Makita 18 В

Газонокосилка NewBeny предназначена для ухода за газоном на даче и придомовом участке. Совместимость с аккумуляторами Makita 18 В делает модель удобной для владельцев этой платформы.

Складная конструкция облегчает хранение и транспортировку. Косилка подходит для регулярного подравнивания травы. Использование упрощает уход за участком без проводов. Практичное решение для компактных территорий.

17. LTOOLS — локатор отверстий для деревообработки

Локатор отверстий LTOOLS предназначен для точной разметки и сверления в деревообработке. Инструмент помогает выдерживать одинаковые расстояния и углы при сборке мебели. Формат удобен для столярных работ и DIY-проектов.

Использование снижает количество ошибок и перекосов. Локатор подходит для домашней мастерской и выездных задач. Практичный помощник для аккуратной сборки.

18. Krachtige — набор сверл HSS с титановым покрытием, 5 шт.

Набор сверл Krachtige предназначен для сверления отверстий большого диаметра в металле, пластике и дереве. Титановое покрытие повышает износостойкость и срок службы. Диаметры 16–30 мм подходят для монтажных и строительных задач.

Набор удобен для мастерской и профессионального использования. Использование обеспечивает более чистый рез и стабильную работу. Практичный комплект для серьёзных отверстий.

19. Decteam PQH05G — зелёный лазерный уровень

Лазерный уровень Decteam PQH05G предназначен для точной разметки при ремонте и строительных работах. Зелёный луч хорошо виден даже при ярком освещении, что упрощает выравнивание плитки, мебели и конструкций.

Инструмент подходит для отделки стен, потолков и монтажа. Использование снижает количество ошибок и ускоряет процесс разметки. Формат удобен для домашнего и профессионального применения. Практичный помощник для ровных линий.

20. NewBeny — беспроводной осциллирующий инструмент 600 Вт

Осциллирующий инструмент NewBeny предназначен для резки, подрезки и шлифовки в ремонте и отделке. Мощность 600 Вт позволяет работать с деревом, пластиком и другими материалами. Беспроводной формат даёт свободу движений без кабелей.

Инструмент удобен для труднодоступных мест и точных работ. Использование ускоряет выполнение задач и повышает аккуратность. Практичное решение для универсального ремонта.

21. PATUOPRO — электрический триммер для живой изгороди 2-в-1

Триммер PATUOPRO предназначен для ухода за живой изгородью и кустарниками на участке. Формат 2-в-1 расширяет сценарии использования и упрощает обслуживание сада. Совместимость с аккумуляторами Makita 18 В удобна для владельцев этой платформы.

Инструмент помогает поддерживать аккуратный вид растений без проводов. Использование снижает нагрузку при длительной работе. Практичный выбор для дачи и сада.

22. HOTO — набор ручных инструментов

Набор инструментов HOTO предназначен для бытового ремонта и повседневных задач дома. Комплект включает основные инструменты, необходимые для сборки мебели и мелких работ. Аккуратный дизайн делает набор удобным для хранения и использования.

Инструменты подходят для квартиры и офиса. Использование помогает быстро решать мелкие задачи без поиска отдельных предметов. Практичный комплект для домашнего хозяйства.

23. SZUK 2025 — беспроводной автомобильный мини-пылесос

Автомобильный пылесос SZUK 2025 предназначен для быстрой уборки салона и дома. Компактный формат удобен для хранения в машине и использования в дороге. Беспроводная конструкция упрощает очистку труднодоступных мест.

Пылесос подходит для пыли, крошек и мелкого мусора. Использование помогает поддерживать чистоту без визитов на мойку. Практичный гаджет для регулярного ухода.

24. ROXON KS2EM — многофункциональный нож

Многофункциональный нож ROXON KS2EM предназначен для повседневных задач, поездок и активного отдыха. Компактный формат объединяет несколько инструментов в одном корпусе. Нож удобен для кемпинга, путешествий и бытовых ситуаций.

Использование снижает необходимость носить отдельные инструменты. Формат подходит для EDC-набора. Практичное решение для универсальных задач.

25. TAIDEA — электрическая точилка для ножей

Электрическая точилка TAIDEA предназначена для быстрого восстановления остроты кухонных ножей без ручной заточки. Устройство помогает поддерживать стабильный рез и делает готовку безопаснее.

Точилка подходит для регулярного домашнего использования и экономит время. Формат удобен для кухни, где ножи быстро теряют остроту. Использование снижает необходимость обращаться в мастерскую. Практичное решение для ухода за ножами на каждый день.

26. Автоматический инструмент для зачистки проводов 0,25–2 мм, 2 шт.

Инструмент для зачистки предназначен для аккуратного снятия изоляции с проводов в диапазоне 0,25–2 мм. Саморегулирующийся механизм упрощает работу и помогает избежать повреждения жил. Комплект из двух штук удобен для мастерской и выездных работ.

Инструмент подходит для электромонтажа, ремонта и сборки проводки. Использование ускоряет подготовку проводов и делает результат более чистым. Практичный помощник для электрика и домашнего мастера.

27. RDDSPON — бесщеточная угловая шлифмашина 125 мм под Makita 18 В

Угловая шлифмашина RDDSPON предназначена для резки, зачистки и шлифовки в ремонте и мастерской. Диаметр 125 мм подходит для большинства бытовых и строительных задач. Бесщеточный двигатель повышает ресурс и стабильность работы.

Совместимость с аккумуляторами Makita 18 В удобна для владельцев этой системы. Аккумуляторный формат даёт свободу движений без проводов. Практичный инструмент для гаража и дачи.

28. Пенная насадка — пеногенератор для моек высокого давления

Пенная насадка предназначена для нанесения густой активной пены при мойке автомобиля и техники. Совместимость с популярными мойками облегчает подбор под домашний комплект. Насадка помогает равномерно покрывать кузов пеной и улучшает качество очистки.

Использование снижает риск царапин за счёт предварительного размягчения грязи. Формат удобен для гаража и дачи. Практичный аксессуар для регулярной мойки.

29. Sytools Beast — профессиональная точилка для ножей

Точилка Sytools Beast предназначена для точной заточки ножей с контролем угла и стабильным результатом. Устройство подходит для кухни и мастерской, где важна предсказуемая острота. Точилка помогает поддерживать режущую кромку в рабочем состоянии и повышает удобство готовки.

Формат рассчитан на любителей и тех, кто заточкой занимается регулярно. Использование позволяет получить более ровную кромку по сравнению с простыми точилками. Практичное решение для качественной заточки.

30. Heimerdinger — беспроводной краскопульт

Краскопульт Heimerdinger предназначен для покраски поверхностей дома, на даче и в мастерской. Беспроводной формат упрощает работу без удлинителей и делает устройство мобильным.

Краскопульт подходит для мебели, заборов, стен и декоративных проектов. Использование ускоряет покраску и помогает добиться более ровного покрытия. Формат удобен для самостоятельного ремонта. Практичный инструмент для быстрых обновлений.

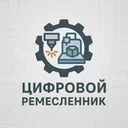

31. Зажимы для выравнивания плитки, 25 шт.

Зажимы для выравнивания плитки предназначены для аккуратной укладки керамической плитки без перепадов по высоте. Система помогает удерживать плитку на одном уровне до полного высыхания клея.

Комплект из 25 штук подходит для ремонта ванной, кухни и пола. Использование снижает риск неровностей и ускоряет процесс укладки. Зажимы удобны для самостоятельного ремонта без профессионального опыта. Практичное решение для ровного результата.

32. Алюминиевые сварочные стержни, 10 шт.

Сварочные стержни из алюминия предназначены для ремонта и соединения алюминиевых деталей без сложного оборудования. Комплект подходит для восстановления трещин, креплений и мелких элементов.

Стержни удобны для гаража и домашней мастерской. Использование помогает продлить срок службы деталей и избежать замены. Формат подходит для бытовых и полупрофессиональных задач. Практичный расходный материал для ремонта металла.

33. RSCHEF — магнитная точилка для ножей

Магнитная точилка RSCHEF предназначена для безопасной и стабильной заточки кухонных ножей. Магнитный держатель помогает удерживать правильный угол и снижает риск соскальзывания лезвия.

Точилка подходит для регулярного ухода за ножами дома. Использование делает процесс заточки более контролируемым и аккуратным. Компактный формат удобно хранить на кухне. Практичное решение для поддержания остроты.

Реклама: ООО "АЛИБАБА.КОМ (РУ)" ИНН: 7703380158

Если интересны другие полезные устройства, можно заглянуть в подборку с новыми любопытными находками.👇🏻

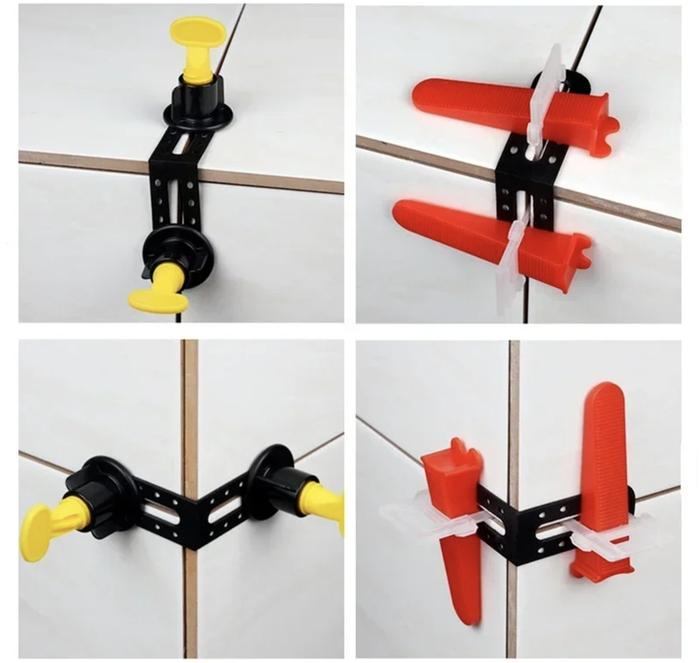

С новым годом из школьной столярки

Примерно год назад впервые сделал пост на Пикабу про школьную столярную мастерскую. Внезапно пост собрал большой отклик, что послужило для меня мотивацией попробовать завести канал на соответствующую тему. Я был уверен, что вот оно - знак свыше, толчок, так мне необходимый, и сейчас я начну регулярно делиться школьно-столярной мудростью и хитростью. И даже как будто бы начало получаться, но потом новогодние каникулы закончились. Все надежды и начинания разбились о суровую действительность - в процессе дня ты занят преподаванием, а потом - сидишь квашней или работаешь дальше над чем-то ещё, и на ведение канала не хватает сил. Как я понял, это вообще обыденность для трудовиков - все заняты делом, и им (нам) даже не до цехового общения, чего уж говорить про активность в соцсетях. Чаще всего мы выглядим вот так:

Но год прошел, каникулы снова наступили, и можно съездить в мастерскую - закончить рождественский подарок, свозить дочку, которая давно об этом просила, навести порядок перед следующим полугодием, ну и немного подвести итоги и рассказать, что в мастерской произошло за это время.

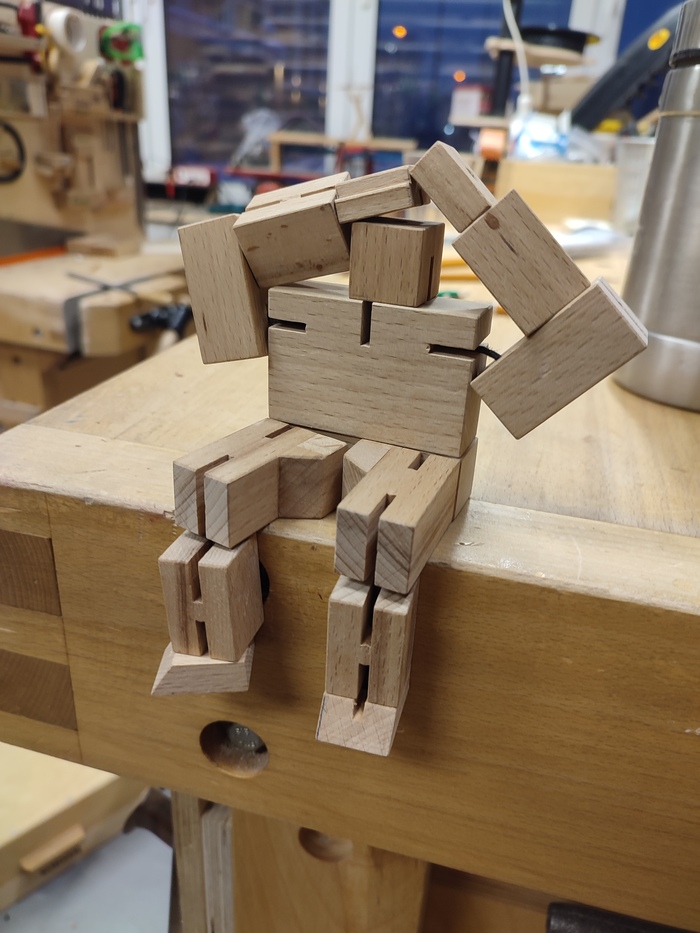

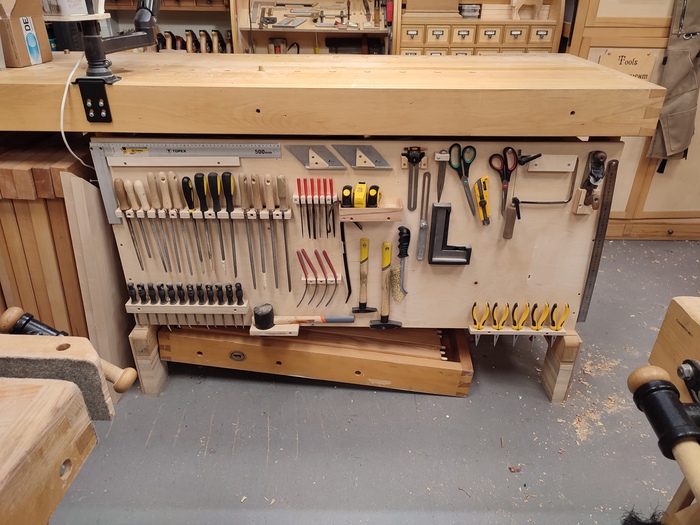

Самое основательное направление, в котором движется мастерская - добавление слесарной части. Мне хочется привнести в свои занятия больше материаловедения, металлообработки и серьезного конструирования, чтобы дети были более сведущи в технологиях, а не только в деревообработке. Достал из подвала токарник по металлу, заказал фрезерный, разнообразный слесарный инструмент. Разумеется, его необходимо разместить удобно и под рукой, и вот, что получилось:

Подписать наименование инструментов пока не успел, к сожалению. Но очень доволен идеей, как сделать возможным восприятие инструментов, вставленных в фартук сверху.

Чтобы при взгляде спереди ребенку были видны отверстия, куда нужно вернуть взятый инструмент, срезал верхнюю кромку под 45 градусов, а отверстия покрасил красным.

Необходимый элемент слесарной мастерской - слесарные тиски, которые тоже должны быть под рукой и у каждого свои. В итоге придумал такое решение:

Тиски прикреплены к фанерку с ребром, хранятся в верстаке сбоку

Слесарная мастерская пока не введена в работу - ещё предстоит закупить материалы, составить программу, освоить и ввести в эксплуатацию металлообрабатывающие станки. До этого постоянно не доходят руки, в углу мастерской - завал из инструмента по металлу, который ждёт своего часа.

Но не слесарной единой, как известно. Сделал централизованную систему пылеудаления у станков, перекомпоновал их вокруг стружкососа:

Задвижки делал сам из фанеры

Сделал ящики для шпона, новую систему хранения для второстепенного инструмента:

Модернизировал место для выжигания, чтобы выжигатель не мешались детям и не валялись державки.

Ввел в эксплуатацию лобзиковые и шлифовальные станки, теперь на уроках как в цеху - рабочий шум.

Осциляционный шлифовальный станок тут временно.

Места не хватает катастрофически, детям нужно больше станков, а ставить некуда. Видимо, придется, верстак свой убирать. Каждый квадратный сантиметр мастерской чем-то занят, а оптимизации не видно конца.

Несколько детских работ - в качестве учебных изделий коллективно работали над настольными играми для школы, чтобы на переменах дети не в телефоне сидели, а развивались. Игра дальдоза и 4 в ряд:

Игры из тех, которые ещё разнесли по школе

Хранение абразивов для шлифмашин и зона токарной обработки:

Конечно, одной школьной столяркой год не ограничился. Написал методические разработки (подробные пошаговые уроки с фото) для запуска тюменского Илона Маска проекта столярной мастерской-франшизы. Теперь по историям смотрю, работа у них кипит, радостно, что у детей появляется возможность попробовать деревообработку.

В общем, как и год назад, впереди - бесконечное море задач по созданию идеальной мастерской для детей и наработке педагогического опыта. Как говорил Оптимус Прайм, "пусть все у нас получится!".

Спасибо за внимание, с новым годом!