Помощь по поиску документации на станок

Вечер добрый, есть ли у кого документация на русском языке на данный станок? Фото с интернетов.(на польском то есть, но курва не то)

hunter douglas b105s

О профессиях оператора станка и инструментальщика (1942 год)

В видео 1942 года рассказывается о рабочих профессиях на металлообрабатывающем производстве. Всех заинтересованных призывают учиться на операторов станков.

Прямая ссылка для тех, у кого проблемы со встроенным плеером.

Перевел и озвучил я - Станислав Конов.

Очень благодарен за лайки и комментарии - это мотивирует к работе. 😊😉

Служба вскрытия замков. Станок

Занимаюсь вскрытием, заменой и установкой замков более 11 лет.

Но сегодня не о замках. Сегодня я покажу свой новый инструмент.

В своих около замочных поделках я вплотную подошел к тому что мне уже критически не хватает шуруповерта, болгарки, сварки, тисков и тд.

Нужна станочная обработка.

И в первую очередь мне нужен сверлильно-фрезерный станок.

Взрослые станки, пусть и настольные, стоят весьма не дешево.

Так что искал в более или менее бюджетном сегменте.

И вот что нашел.

Сразу скажу что станок хоббийный и в профессиональную лигу он никак не попадает.

Сколько не искал, на этот станок обзоров на этот станок, ничего не нашел.

Может кому то этот обзор будет полезен.

Покупал на озоне.

Честно говоря на название и маркировку я не смотрел.

Да и описание на озоне было весьма скудное.

Начнем с комплектации.

Станок поставляется в полуразобранном виде. Весит около 12кг.

Координатный стол в комплекте.

Так же в комплекте был весь крепеж для сборки станка и какие то гаечные ключи.

Почему то в комплекте было только два болта для крепления координатного стола к основанию и довольно хлипкие шайбы.

Нашел у себя пару болтов М8 и усиленные шайбы.

Что важно, в комплекте были вот такие фрезерные прижимы с упорами.

Кстати, в описании и комплектации этих прижимов небыло.

Заказал попутно другие прижимы, но эти оказались лучше всех.

Единственный минус это то что винты самые обычные М8 под головку 13мм.

А должны быть с горловкой под Т образный паз.

Ну это мелочи.

Тиски заказывал отдельно.

И тоже весьма удачно.

Всего 2К с копейками мне пришли вот такие тиски.

Оцените смыкание губок!

Ноготь нигде не цепляет.

Прижим равномерный по всей плоскости смыкания что не может не радовать.

Сила прижима тоже весьма не маленькая.

Металл тисков тоже хороший. Производитель заявил 50-60 единиц по роквелу.

Видимо так и есть.

Видите серое пятно на левой губке?

Это я случайно фрезой заехал.

Осталось только пятно, даже царапин нет.

Вместе с тисками идет и специальный ключ для зажима винта.

Станок сделан под американскую розетку, но в комплекте идет переходник на нашу.

Еще в комплекте были вот такие сверла.

Сверла полное полное говно. Ничего не сверлят. Сразу горят.

Маркировка станка такая.

Здесь же мы видим регулировку оборотов 6 положений.

Кстати, есть плавный пуск.

Станок может работать в двух режимах: просто как сверлильный, опускаем ручку с красным шариком и пиноль едет вниз. Ход пиноли 50мм. Есть отдельная шкала.

И есть так сказать фрезерный режим. Ось Z.

Вот эта штука с крутилкой на вертикальной колонне двигает ось Z вертикально на 60мм.

Для оси Z есть отдельная шкала в мм.

Но она неудобная. Полноценный лимб со шкалой был бы намного лучше.

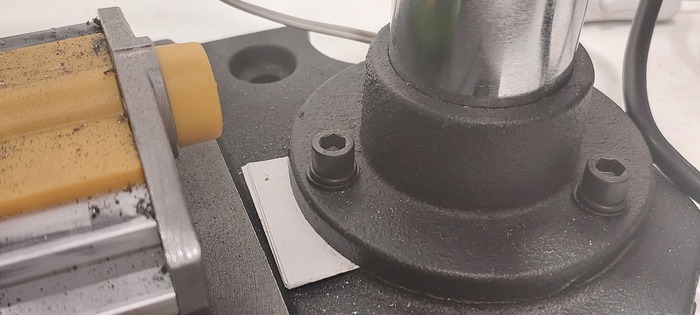

Вот этот узел оси Z поближе.

Два винта слева как раз и фиксируют его на колонне.

Винты можно отпустить и передвинуть всю "шпиндельную бабку" ниже или выше.

Так же есть два винта фиксатора "шпиндельной бабки" на другой стороне.

Перейдем к координатному столу.

На лимбах есть шкалы которые можно выставлять на 0.

Один оборот лимба это 1.5мм движение стола по оси.

Проверил соответствие.

Зажал в патрон карандаш.

Опустил по оси Z до касания со столом и сделал 10 оборов по оси X.

Если есть ошибка, то она будет накапливаться.

Выставил шкалу на ноль и сделал 10 оборотов.

Замерил длину полосы, получилось ровно 15мм.

Молодцы китайцы, не обманули. Все точно.

Кстати эта полоса строго перпендикулярна краю стола.

Угольник конечно ужасный, но какой был под рукой. Лекального пока нет.

А вот шкала на лимбах видна плохо. Что бы нормально ее видеть, нужно правильно выставить свет (светильника в комплекте нет).

На оси Y есть еще вот такая подвижная шкала (кусок рулетки)

Непонятно зачем она, если есть шкалы на либах, но пусть будет.

Кстати под шкалой видны три винта с контр гайками.

Это поджим ласточкиного хвоста.

В пазу, между этими винтами и поверхностью паза стоит медная прокладка.

И эти винту поджимают эту прокладку к плоскости паза.

Это очень полезная штука.

Ели эти винты зажать, стол будет ходить туго и с трудом, но при этом значительно увеличивается общая жесткость станка.

Так же можно выбирать зазоры когда пазы износятся.

Такие регулировки есть на каждой оси станка.

Это конечно не полноценные клинья, как на взрослых станках, но тем не менее хорошо что хоть это есть.

Теперь о проблемах и косяках. В целом их немного. Пока нашел только две.

Первая.

Станок сверлил отверстия под небольшим углом по оси X.

Буквально 1-3 градуса на глаз, но для меня критично.

Решил проблему подкладыванием бумажки под один из болтов фланца крепления колонны к основанию.

Кстати, основание - массивная и толстая чугунина, что хорошо.

И вторая проблема.

При движении по оси Z (вверх-вниз) немного уходит ось Y.

Проблему пока не решил (не особо напрягает).

Но думаю дело в зажимах "шпиндельной бабки".

По остальным осям ход идеальный.

Точность хорошая.

Станок может фрезеровать сталь.

На фото просто тестовые кривые проходы фрезой 8мм.

Ну а здесь уже пошли мои эксперименты.

Эксперименты идут полным ходом. Так что в ближайшем будущем вас ждут новые и весьма интересные "инструменты".

Стоимость станка 16К с чем то. Стоимость тисков около 2К.

В планах покупка маленького токарно станка.

Я далеко не станочник, хотя эта тема всегда меня привлекала, так что господа профессионалы, сильно не пинайте.

Ссылок на станок не будет, так как обзор не коммерческий.

А вот ссылки на мои продукты будут обязательно.

**********************************************************************

Я создал собственный онлайн - курс обучения замочных мастеров.

Подробную информацию по обучению вы можете посмотреть на моем сайте

https://мастеразамков.рф/kurs-obucheniya-vskrytiyu-zamkov

По вопросам приобретения курса пишите мне в ТГ @Denis_kemerovozamki

Для пикабушников бессрочная скидка на обучение 20%

Если у вас есть вопросы по замкам и дверям, я создал группу замочных мастеров https://t.me/masterzamki

В группе вы можете задать любой интересующий вас вопрос и получить ответ квалифицированного мастера. Так же можете найти контакты частного мастера в своем городе.

Мы консультируем по всем вопросам касающихся замков и дверей, кроме методов вскрытия, отмычек и тд.

Недавно я создал группу в ВК. Буду выкладывать туда видео и технические посты про ремонты замков/дверей https://vk.com/mzamki

Найти частного замочного мастера в своем городе вы можете в нашем списке мастеразамков.рф

Наш магазин премиальных замков https://мастеразамков.рф/magazin-zamkov/

Ночник фрезеровщика

Кому интересно, ссылка на такой ночник

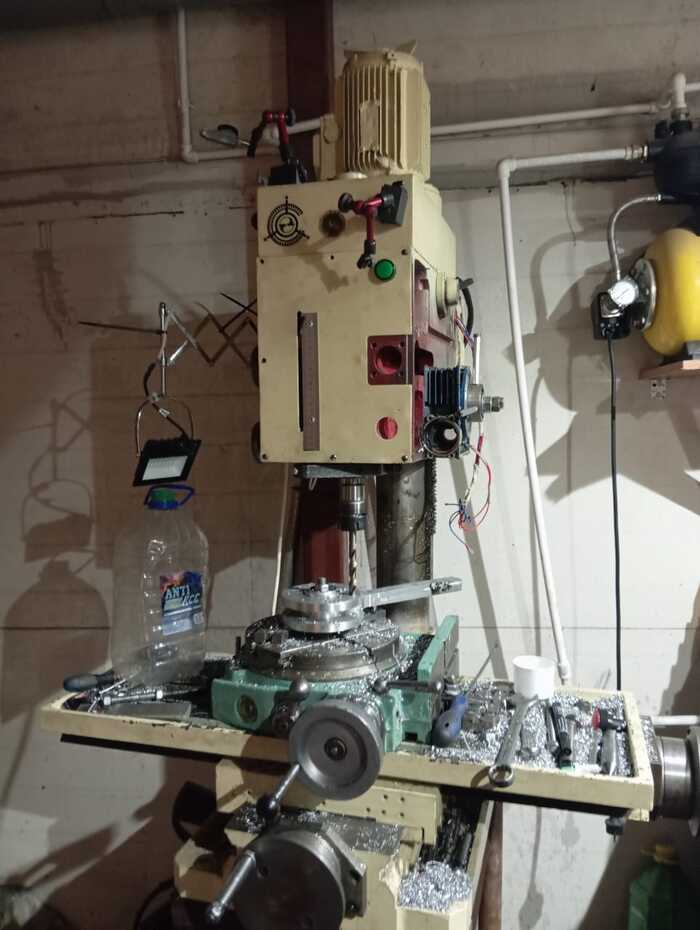

Настольный фрезерный станок в гараж

Давно давно мечтал о таком,долго выбирал,смотрел,листал Авиты и директлоты переодически.675,нгф и аналогичные не хотелось,джеты и вейсаны сопливые и маленькие столы,а стоят как нормальный 6р82.Раз почти купил кс-02,но там маленький столик.Вобщем выбор остановился на сф-16.

Где-то на юге был найден,приехал транспортной.по приезду обнаружилось отсутствие микроподача пиноли,и был небольшой кэшбэк.Собственно весит он как оказалось пол тонны,так что выгрузка талью по старинке

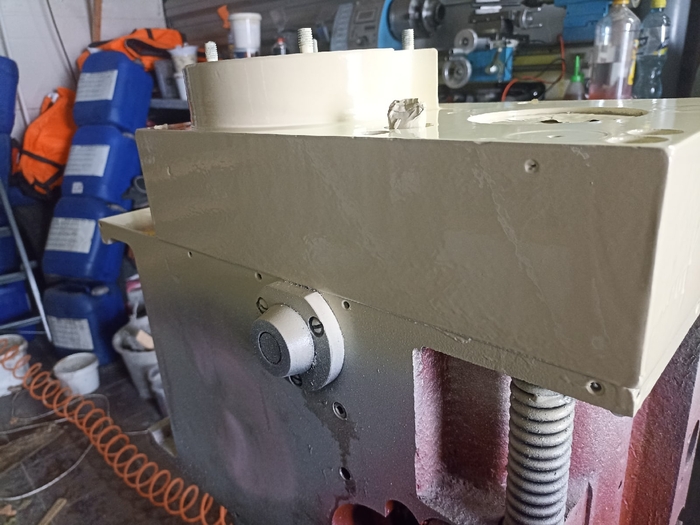

Собираем в кучу,отмываем,чистим

Очишаем от краски

Грунтовка

Покраска.краска от Волги осталась,1014 полиуретановая

Типа готово

Пиноль

В пиноли заменил подшипники все,и конус морзе почистил чистовой развёрткой .фишка этого станка что ход пиноли 115мм,это очень хорошо,так как в большинстве даже больших станков это 50мм и все работы ходом стола вверх надо делать.ну и тут голову можно поднять и на стол деталь высотой 45см поместить

Домкрат стоит неспроста,он для подъёма головы,родной червячный механизм у всех сломан,пока лучше не придумал ничего

Частотник

Ну и мотор на 1,5кВт на 3ф,переведен на частотник 1ф,учитывая наличие 9передач в коробке,то прекрасно тянет и мощности хватает и на сталь и на цветмет.

Полную электрику выкинул сразу,даже разбираться нестал

Удг

Со временем приобрел удг200,перебрал,отрегулировал,осталось покрасить.уже и шестерни резал и всякую шляпу,вобщем доволен

Собственно нашел сегодня на директлоте микроподачу на него,то что впереди много интересных проектов у этого не совсем хобийного станочка.

Хоть он и кривой косой,со своими болячками,сотки на нем ловить никто не собирается,но расточить с точностью до сотки он может,тут более от твоего умения зависит и инструмента.Короче мне хватает,на лодку много чего на нём сделано,для хобби различных,на работу что-то ..