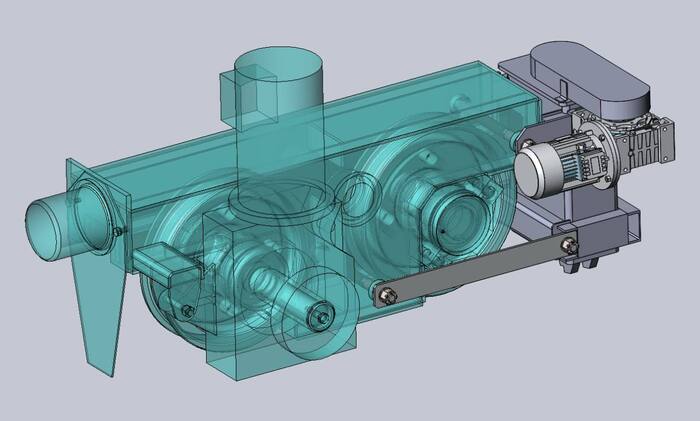

Как выглядит кран козловой на экране монитора и в процессе монтажа?

Наш коллега и резидент экосистемы CAD MeetUp, Юрий Бурков, уже более 8 лет проектирует грузоподъемные механизмы и сегодня поделился подробностями процесса проектирования и монтажа еще одного крана.

При проектировании использовалось программное обеспечение: SolidWorks. Сроки разработки заняли в пределах трех месяцев. На скрине ниже креплю как выглядит кран в процессе разработки.

Техническая характеристика крана:

- грузоподъемность 32/10 т;

- пролет крана 32 м;

- рабочий вылет консолей 12,5 и 10 м;

- высота подъема 18 м;

- масса крана 180 т.

Юрий регулярно разрабатывает грузоподъемные механизмы и среди его проектов есть не только наземные и судовые краны. Не о всех проектах можно рассказать, но бывает выпадает такая возможность не только показать проект, но и поделиться фото с места монтажа. Как, например, в случае с этим козловым краном.

Интересно, что сборка такого гиганта — это не просто «приехал, разгрузил и собрал как конструктор». Это целая операция со своим сценарием, который называется ППР (Проект Производства Работ). Без этого документа — никуда.

Если вам в целом интересно, как это происходит, вот упрощенный алгоритм, как мы собираем этого «стального великана»:

Собираем «ноги». Сначала на земле собираем опоры крана. Если они приехали частями, как большие секции трубы, мы их аккуратно соединяем. Получаются две готовые «ноги» будущего крана.

Собираем «мост». Теперь беремся за главную балку, ту самую, которая будет ездить туда-сюда. Её тоже часто привозят частями. Мы их скручиваем болтами или свариваем (как по инструкции завода), чтобы получилась одна длинная и прочная перекладина.

Готовим «начинку». Пока всё лежит на земле, удобно подготовить механизмы: проверяем грузовую тележку, монтируем кабину управления на балку — в общем, делаем всё, что проще сделать внизу.

Ставим «ноги» на рельсы. Вот тут подключается большой автокран. Он поднимает первую собранную опору и аккуратно ставит её на заранее подготовленные рельсы. И тут же — важнейший момент! — эту опору временно закрепляют раскосами или оттяжками, чтобы она не упала от ветра или неловкого движения. Точно так же ставят и вторую «ногу».

Самый ответственный шаг — поднять и «надеть» мост. Это кульминация! Главную балку (тот самый «мост») специальным способом подцепляют стропами (часто с помощью траверсы, чтобы не погнуть) и медленно-медленно поднимают краном на высоту. Ювелирная работа — нужно точно попасть «сёдлами» опор на эти «ноги» и соединить их мощными болтами или штырями. Это самое сложное и волнительное.

Докручиваем мелочёвку. Если в конструкции есть концевые балки, их монтируют сейчас. После этого на уже висящий мост устанавливают грузовую тележку, которая будет бегать по нему и поднимать грузы.

А какие проекты разрабатываете вы? Присоединяйтесь к нашему сообществу инженеров для общения, обмена опытом и нетворкинга на событиях онлайн и офлайн. Для тех кому интересно узнать подробнее мы уже объединили на сегодня 1600+ инженеров и проводим разные мероприятия. Подробнее о нашем сообществе на сайте CAD MeetUp.

Был на разных мероприятиях по Lean и бережливому производству - решил собрать то, чего не хватает в одно событие в Питере 08.10

Работая в производственной сфере, я часто бываю на форумах и выставках, общаюсь с коллегами по инженерному делу. В последнее время довелось побывать на нескольких мероприятиях по бережливому производству, но мне и коллегам не хватило практической информации. Да, было, конечно, интересно и полезно послушать про инструменты оптимизации для менеджмента, но почему-то мало внимания уделяется технологиям, оборудованию и процессам на самом производстве.

Общаясь последние несколько месяцев с коллегами на эту тему, наше легкое негодование переросло в инициативу организовать событие, состоящее из тех моментов, которые мы бы сами хотели видеть. Работа закипела.)

Какие тренды мы наблюдаем с коллегами в инженерном комьюнити?

Глобальное перепроизводство, падение спроса, локальное снижение потребительской способности и нарастающая рецессия.

Какую опорную точку события мы выбрали?

Из трендов возникает необходимость оптимизации производства? Да, поэтому во главу угла нашего события мы поставили ЧПУ станки и обрабатывающие центры т.к. про менеджмент достаточно много информации.

Какие тезисы и ключевые мысли для дискуссии по оптимизации загрузки?

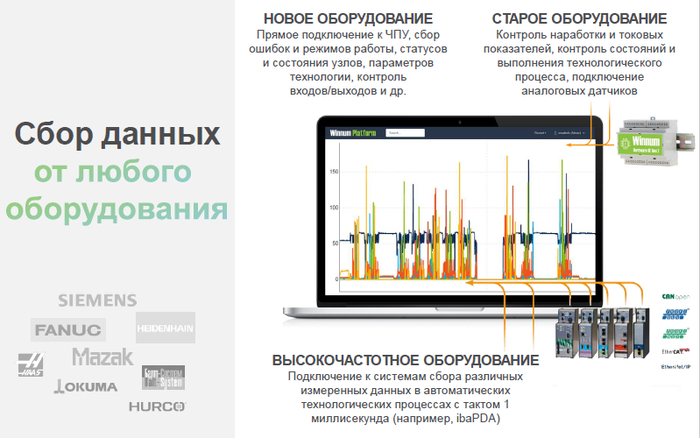

Крупные заказы будут уменьшаться или пропадать вовсе. Важно предусмотреть сценарии перехода от крупных серий к мелким. Можно рассмотреть рентабельные способы штучного производства. Это позволит расширить сегментацию клиентской базы и диверсифицировать загрузку производственных мощностей. И другие интересные вопросы. А вы знали, например, что IIoT (промышленный интернет вещей) реально применяется на производстве и даёт ощутимый результат? Да, просто об этом говорят крайне мало и не показывают реальные кейсы.

Какие тезисы по оптимизации себестоимости и расходов?

Метрология и стандартизация позволяют экономить бюджеты предприятий на несколько миллионов. Датчики и верификация оснастки ЧПУ и обрабатывающих центров повышают производительность и уменьшают отходы производства. Контроль оборудования, статистика и большие данные обеспечивают стратегическую оптимизацию на реальных кейсах IIoT. Работа с кадровым резервом и качественный межотраслевой нетворкинг.

Собрав концепцию, мы с коллегами стали искать площадку в Питере. Было много интересных мест, но больше всего откликнулась площадка "Культурный квартал Брусницын". Подобрали лофт до 80 человек, так как мероприятие хотим сделать бесплатным.

Приятная ивент-площадка с промышленным прошлым нам показалось очень уместной локацией.

Определившись с площадкой, мы решили собрать интересных спикеров с опытом не менее 10 лет и прикладными интересными кейсами. Радует, что на нашу идею откликнулись коллеги с уникальным опытом. Проработав состав вопросов и обменявшись материалами, спикеры дополнили свои доклады и подготовили друг другу вопросы. Активная дискуссия началась еще до события! Собрав весь материал, мы составили программу мероприятия. Смотря на объем мероприятия, мы поняли, что не обойдется без кофе-паузы, и с заботой о гостях организовали фуршет со вкусными перекусами для комфортного нетворкинга.

Конечно, организовать кофе-брейк и фуршет со вкусным перекусом — задача не самая простая и требует помощи опытного специалиста. Мы общались с разными компаниями — приятно порадовал кейтеринг "People Love To Eat". Ребята предварительно согласовали и формат подачи, и меню, и даже сделали предварительную сервировку стола без закусок по нашей просьбе, чтобы оценить визуально. Приятно видеть, когда люди любят свою работу.

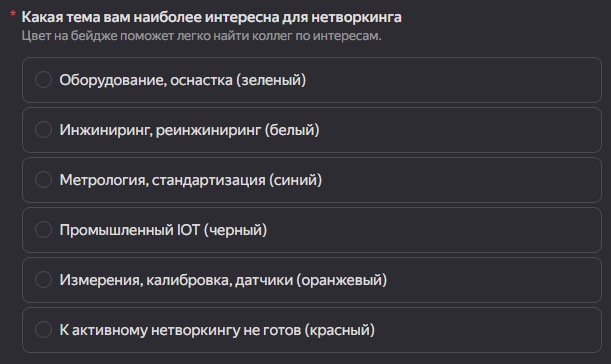

Для удобного нетворкинга мы предложили на предварительной регистрации выбрать интересующую тему. Таким образом, у каждого гостя будет бейдж с цветной маркировкой, и будет значительно проще найти среди гостей коллег, которые также интересуются вашей темой.

Для первого опыта работы объём задач был достаточно большим, но сам процесс и взаимодействие с коллегами понравились. Было очень приятно коллективно готовить мероприятие, которое давно хотели посетить и мы, и наши коллеги.

Среди гостей мероприятия будут ведущие инженеры, технологи и специалисты АСУ ТП, начальники цехов и руководители. Например, наше мероприятие планируют посетить представители ПАО АК "Рубин", АО Концерн НПО "Аврора", НПО "Астат" и многие другие специалисты и компании промышленной сферы.

Мероприятие предназначено для знакомства с коллегами и обсуждения важных актуальных вопросов. На мероприятии будет предусмотрен столик для обмена промоматериалами, без спама и каких-либо продаж.

Для ведущих специалистов и представителей производственных компаний еще осталось 12 мест из 70 и можно забронировать бесплатно визит на наше закрытое событие. Ссылку для регистрации креплю на Яндекс.Форму. Будем рады новым знакомствам в нашем экспертном сообществе.

P.S. Почему стоит обратить внимание на наше событие?

В профессиональной среде наше событие поддержали и рекомендуют Белорусский промышленный форум, сообщество промышленных экспертов CAD MeetUp, крупный канал по машиностроительной тематике "Весёлый инженер", Алексей Трухнов и его сообщество расчетчиков ProFEALab и ANSYS4all, Бубнов Михаил Александрович (кандидат технических наук, старший научный сотрудник Института машиноведения им. А. А. Благонравова Российской академии наук).

Если у вас нет возможности присоединиться - задавайте вопросы в комментах - с удовольствием уточним у спикеров и сделаем пост с ответами после события.

Пост о важности ежедневного ежесменного осмотра оборудования

Ежесменное оборудование это важный пункт эксплуатации оборудования, который включает в себя:

Выявить неисправности, которые могут повлечь за собой отказ или аварийный выход из строя оборудования.

Определить требуемый состав работ и запланировать мероприятия по обслуживанию и ремонту.

Увеличить срок эксплуатации оборудования за счёт снижения скорости развития или устранения дефектов в начальной стадии их возникновения.

Исключить вторичные повреждения узлов и деталей, которые могут возникнуть в результате выхода из строя смежных элементов.

Предотвратить возникновение издержек, связанных с ликвидацией последствий аварий и отказов.

Повысить коэффициент готовности оборудования, что обеспечивает возможность увеличения объёмов производства и снижения себестоимости продукции.

Смазка узлов

Протяжка болтовых винтовых соединений

Осмотр на предмет утечек магистралей воздуха и гидравлики

Все работы проводятся регулировщиками, наладчиками и производственными работниками без остановки производства в период запланированных перерывов.

Многие сбои начинаются с незначительных сбоев. Если не замечать это вовремя, может последовать цепная реакция — и уже завтра вы столкнётесь с полной остановкой оборудования и дорогостоящим ремонтом. Оборудование с дефектами — это всегда потенциальный источник опасности: от удара током до заклинивания и травм.

Ежесменный осмотр снижает риски , и позволяет выявить риски выхода из строя оборудования.

От бронекатеров к хоккейным клюшкам, и от руин до пятизвездочного круизного судна

Возможно, что в детстве у вас была хоккейная клюшка «Кама», а может даже и сейчас где-то в квартире родителей или на даче стоит мебель, собранная на этом же заводе много десятилетий назад. Но кроме ширпотреба когда-то в этих стенах строили бронекатера, а в наше время тут создают первое круизное судно в России на электротяге, которое по уровню сервиса и комфорта будет соответствовать отелю уровня 5 звезд, и производят причалы для речного электротранспорта Столицы.

Предлагаю вместе отправиться в Пермь и посмотреть, что стало с заводом за последние 90 лет и понять есть ли у него будущее.

Пока я буду идти по территории завода в сторону цехов «Пермской судоверфи», немного расскажу историю предприятия.

Почти сто лет назад молодое Советское государство озаботилось необходимостью строительства судостроительного завода, который обеспечивал бы всем необходимым Волгу и Каму. Из нескольких вариантов территорий выбрали Пермь, поскольку там наличествовал чугун, большое количество древесины и рабочих рук хватало.

Уже к 1930 году удалось воздвигнуть временную судоверфь (хотя изначально планировали именно завод, но у нас в стране все временное — постоянное). Именно там и построили к 1932 году буксир «Пермский первенец». Спустя еще несколько лет там наладили плетение противолодочных и противокатерных сетей (которые потом выпускались до развала Союза, а после поставлялись в некоторые европейские страны, где они защищали в горах автомобили от камнепадов)

Начало Великой Отечественной войны и последующая эвакуация в Пермский край предприятий из многих городов Союза несколько видоизменило продукцию предприятия. С 1943 до 1945 года на фронтах использовалось более 130 бронекатеров, построенных на этом предприятии. Скорее всего вы слышали о них как о «молотовских бронекатерах» (Пермь с 1940 по 1957 называлась Молотов)

После войны на предприятии возобновили строительство буксиров, нефтерудовозов и других судов для народного хозяйства.

С середины 80-х предприятию пришлось больше сил уделять на производство ширпотреба, а не судов. Возможно, именно это и позволило заводу частично сохраниться в девяностые и кое-как доскрипеть до конца десятых годов. Но сохранить удалось далеко не все. Если к началу 80-х, количество трудящихся достигало 4500, то к 2021 году их оставалось чуть ли не 50 (но тут есть еще одна веселая история, к 2006 на заводе «трудилось» под 3 сотни человек, вот только они состояли в полусотне юридических лиц, с помощью чего нормально так дербанилось предприятие)

В итоге если бы четыре года назад региональная власть не озаботилась сохранением предприятия, то остались бы от него рожки да ножки. Хотя надо признать, когда я иду по территории бывшего завода в сторону цехов «Пермской судоверфи», спотыкаясь на колдобинах полуразрушенного асфальта, и вижу молодые деревца, на месте, где когда-то стояли производственные помещения, то отчетливо понимаю, что еще бы пару лет и тут везде как на Марсе яблони бы цвели, а еще березы и прочая растительность наших лесов.

Так что современная «Пермская судоверфь», как феникс восставшая из пепла, это лишь часть огромного в прошлом предприятия. Кто восседает в других неразобраных стенах и помещениях знать не знаю и ведать не ведаю.

Вот такая невеселая история оказалась у предприятия. 1000 судов было построено тут с начала 1930 и всего шажок оставался до полного забвения.

Уже четвертый год на «Пермской судоверфи» проходят работы по восстановлению и модернизации. Делается необходимый ремонт, закупается новое оборудование (установлено 40 единиц современного высокотехнологичного оборудования, в том числе три мостовых крана, автоматические сварочные комплексы) и шаг за шагом выпускается новая продукция. Купить их помог Фонд развития промышленности.

Важным заказом стало производство причальных комплексов для водного электротранспорта Москвы. С 2022 года сданы в эксплуатацию 19 комплексов, а уже в этом сентябре планируют спустить на воду и отправить на Москва-реку еще пять - они уже почти готовы.

Все новое оборудование уже установлено, пара станков требуют минимальной донастройки и — тут смогут выпускать 13 современных остановочных комплексов в год, а мы сможем увидеть их не только в Москве.

Здесь же, кстати, строят и речные причалы для Пермского края - для Перми, Осы и Добрянка. Власти развивают речной транспорт.

Но на остановках для речных трамвайчиков все не остановилось. Здесь же, благодаря новому оборудованию, строят первое круизное судно в России на электротяге, которое по уровню сервиса и комфорта будет соответствовать отелю уровня 5 звезд.

Происходит это в два этапа: секции собираются тут, а дальнейшая сборка и достроечные работы будут проводиться сотрудниками «Пермской судоверфи» уже на месте - на озере Байкал. На данный момент из запланированных 80 секций уже готовы 24. Ещё 12 секций находятся на стадии подготовки: их режут, зачищают, обрабатывают кромку для последующей сборки.

Как рассказывают представители предприятия, будущих гостей на борту ждут комфортабельные каюты разных категорий, ресторан с панорамным видом, бар, СПА-зона, смотровые площадки и солнечная палуба. Я даже не представляю сколько будет стоить отдых на таком судне, и с большой вероятностью я там никогда не окажусь, зато вот московский электротранспорт максимально доступен, так что на нем точно прокачусь и полюбуюсь остановками, которые собирают в Перми.

P.S. Мораль данной истории простая: когда нам говорят, что ничего своего производить не надо, все купим, а предприятия надо закрыть и на месте их построить торговые центры — это приведет лишь к тому, что позднее придется все заново открывать, при этом долго, дорого и с горой всяких трудностей.

P.P.S. Инвестиции в модернизацию этого производства составили 294 млн рублей. Из них 124 млн рублей в виде льготного займа предоставил федеральный Фонд развития промышленности.

А всего федеральный ФРП профинансировал в Пермском крае 108 проектов на общую сумму займов более 27,4 млрд рублей.

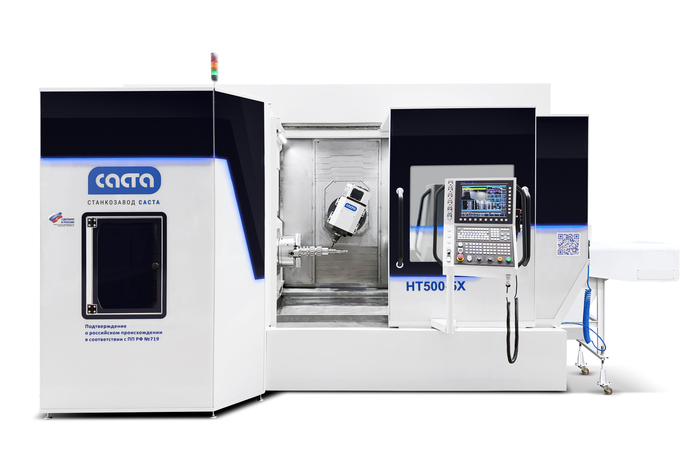

"Саста" выпустила новый высокотехнологичный 5-ти осевой станок

Российский станкостроительный завод "Саста" (г. Сасово, Рязанская обл.) выпустил новый высокотехнологичный станок: 5-ти осевой токарно-фрезерный обрабатывающий центр мод. НТ500-5Х

🟦 5-ти осевые токарно-фрезерные обрабатывающие центры — это вершина современной производственной технологии. Эти станки объединяют в себе функциональность токарных и фрезерных обрабатывающих центров, что позволяет выполнять сложнейшие операции обработки даже крупногабаритных деталей с высокой точностью за один установ. Такой подход минимизирует время переналадки, снижает риск ошибок и существенно увеличивает точность обработки.

🟦 Оборудование применяется в следующих отраслях промышленности:

1) Авиастроение: валы привода, сложные втулки и корпуса, силовые элементы и узлы с криволинейными поверхностями;

2) Авто- и моторостроение: коленвалы, распределительные валы, шестерни, картеры, ступицы, детали коробки передач, валов сцепления;

3) Компрессорное и насосное оборудование: корпуса насосов и компрессоров, валы с шпоночными пазами, радиальными каналами, ступенчатые втулки, крышки, турбины;

4) Нефтегаз: соединительные элементы бурильных колонн, шаровые и конические клапаны;

5) Военная и судостроительная промышленность: комбинированные валы, шлицевые, зубчатые соединения.

🟦 Модель НТ500-5Х построена на жёсткой и надёжной цельнолитой станине из высококачественного чугуна, что гарантирует стабильность работы даже при высоких нагрузках. Компоновка тщательно продумана для обеспечения удобства эксплуатации и обслуживания.

🟦 Главный токарный шпиндель жёстко закреплен на станине. Передача вращения осуществляется через двухскоростной редуктор, обеспечивающий оптимальный баланс между мощностью и скоростью.

🟦 Фрезерный суппорт реализует перемещения фрезерного шпинделя по координатам X, Y и Z по высокоточным направляющим качения. Фрезерный шпиндель имеет возможность поворачиваться вокруг горизонтальной оси «В» в диапазоне не менее ±120° и имеет конус для крепления инструмента типа HSK.

🟦 Задняя бабка или потивошпиндель, а также нижний револьверный суппорт, люнетный суппорт перемещаются по направляющим скольжения.

🟦 При этом все продольные перемещения осуществляются при помощи зубчатореечной передачи с электронной выборкой люфта. Всё это способствует повышению жесткости станка и точности обработки.

🟦 Станок разработан в собственном конструкторском бюро "Састы", произведен у нас на предприятии, в городе Сасово, Рязанской области (включая литье).

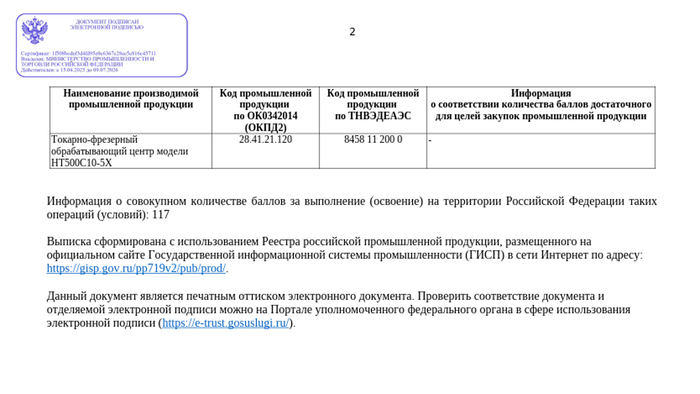

🟦 Оборудование имеет подтверждение по ПП РФ №719 о российском происхождении

Ответ на пост «Как на заводе нарезают колбасу для ваших бутербродов»21

Лови и мой минус блеать.

Ты ТС как в том анекдоте, определись уже, либо трусы либо крестик.

Либо заголовки научись писать, либо научись блять содержимое поста приводить в соответствие заголовку.

Ни одна фотка и ни один процесс не объясняют, как нарезают колбасу к моему бутерброду.

И это не только потому что не видно процесса разрезания колбасы на половинки.

А потому что блядь из твоей вот этой вакуумной упаковки колбасу на бутерброды нарезает конкретный специально обученный человек. Это я. Я, ебать, её нарезаю на свои бутерброды! После вот таких вот упаковок.

А если бы колбаса нарезалась на заводе, то там был бы какой-то слайсер, и в конце твоего поста была бы фотка колбасы в вакуумной упаковке, но не полупалкой как сейчас, а в нормальной нарезке. И вот тогда, возможно, в посте могло бы объясняться, как колбаса на бутерброды нарезается на заводе.

Сука ну начните уже хоть как-то ёбаную логику осваивать. Ну пиздец же.

Завтра ТС нахуячит пост с заголовком "пизда", а в посте херобора какая-нибудь. Фотка клоуна например. Без пизды.