Богата земля Тульская талантами. И эти люди создают своими золотыми руками все что угодно, начиная с оружия и заканчивая пряниками. Уже несколько раз показывал вам и рассказывал про достопримечательности и производства этого региона, и сегодня продолжу эту добрую традицию. Мы отправимся на производство микрофонов.

Если вы достаточно далеки от данной индустрии, то даже и не в курсе, что именно в Туле выпускают премиальные студийные микрофоны, которые продаются не только на территории нашего необъятного царства-государства, но и даже в североамериканских штатах.

Отправляемся на производство микрофонов СОЮЗ.

Познавательная страничка: Микрофоны в Туле стали производить не вчера, а аж в далеком 1936 году. Так что почти вековая история и опыт накопились у туляков. Не удивительно, что именно тут 12 лет назад и появились микрофоны СОЮЗ. Спасибо за это надо сказать американскому музыканту Дэвиду Артуру Брауну и нашему предпринимателю Павлу Баздыреву. Обычная идея превратилась в бизнес, продукция которого экспортируется в 30 стран нашей расчудесной планеты.

Но давайте уже заглянем на само предприятие.

Нас с вами встречает Екатерина. Очаровательная барышня, влюбленная в производственный процесс (и с отличным чувством юмора). Именно она будет водить нас по цехам (ну или говорить в корректной форме возле цеха покраски или работы с золотом: "Эй, гражданина, ты сюда не ходи, туда ходи. А то снег башка попадет совсем мертвый будешь")

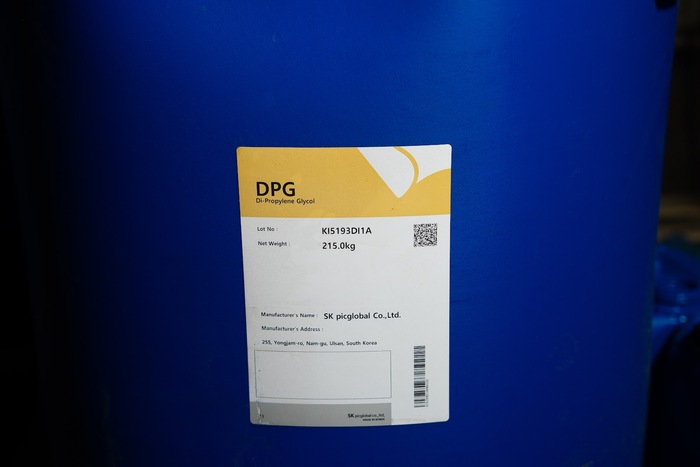

Начинаем нашу экскурсию с цеха механической обработки. Со склада поступают прутки и трубы из латуни и алюминия.

Как человек достаточно сильно избалованный посещением современных предприятий с лазерами, роботами, новейшими станками и прочими достижениями научной мысли, я немного удивляюсь какой-то простоте и ламповости данного места. Словно кто-то выдернул токарно-винторезные станки из середины 20 века, и дал им шанс на новую жизнь в 2025 году. Но с другой стороны - если они работают и позволяют выпускать качественные детали для будущих микрофонов, то и ладушки. Лишь бы покупатель был счастлив и улыбался.

Как уже писал в самом начале - в Тульской области очень много людей с золотыми руками. И именно благодаря им допиливаются (в прямом смысле слова) детали после обработки на всех станках. Создается ощущение продукции, сделанной буквально вручную. Почти как игрушки из киндеров в моем детстве, только там они были раскрашены вручную, а тут хэндмейд микрофоны.

И такой подход в производстве с точки зрения производителя не баг, а фича.

При этом некоторые станки они дорабатывают и используют только для особых процедур, а все остальное время консервируют и даже дорогим гостям показывают в чехле (ну или просто я с рыжей бородой напоминаю лицо, занимающееся промышленным шпионажем, вот и прикрыли все)

Получившуюся со станков стружку сдают в переработку (тут ее даже разрешают фотографировать, вот же чудо - был у меня случай, когда на одном предприятии охрана как корушны налетела на фотографа федерального СМИ, когда он стружку фоткал, уж даже не представляю, что их так триггернуло)

Переходим в цех слесарной обработки.

Больше чем самими производственными процентами здесь хвалятся своими сотрудникам. Перечисляют все их достижения, награды и прочее. Есть в этом тоже какой-то отдельный позитив.

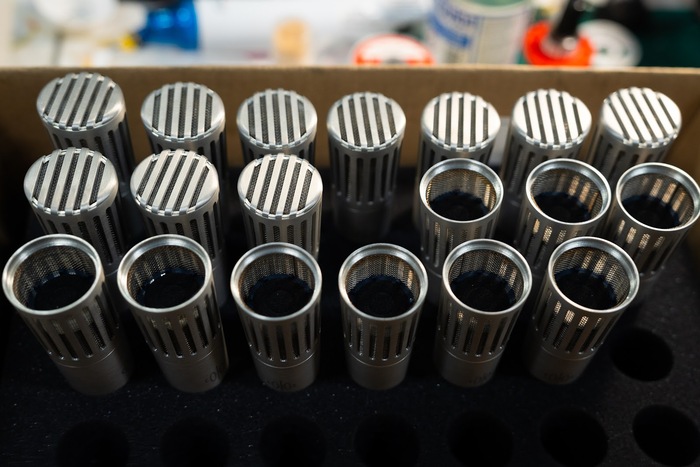

Когда видишь на станке какую-то деталь, то даже не представляешь что она скоро станет частью микрофона. Словно создаются какие-то отдельные кусочки пазла. А еще если вы "сорока", то вам точно нельзя на этот объект - все элементы блестят, и так и манят что-нибудь прихватизировать. Но это делать не надо, поскольку для гостей есть несколько коробок с бракованными деталюшечками (которые попадают сюда после отдела контроля качества - не пройдя серьезный осмотр), в которых разрешат покопаться и что-то взять на память домой. Например, у меня теперь есть частичка конденсаторного микрофона 013 серии. Мелочь, а приятно.

Отдельный цех служит для порошкового окрашивания деталей и там же наносят лак на некоторые. Туда попасть нельзя от слова совсем, поскольку опасаются после таких экскурсий ухудшения качества продукции.

Прежде чем поднимемся на второй производственный этаж несколько слов про упаковку. Мы живем с вами в мире, где хитрые производители уменьшают свои расходы путем рассказывания баек, что заботятся о природе. При этом у тех же телефонов убирают зарядки, наушники и прочий шик, к которому мы привыкали годами. Но цена не падает. И когда ты покупаешь премиальный телефон в коробке чуть ли не из туалетной бумаги, то это немного огорчает. С микрофонами СОЮЗ другая история - тут упаковка на все деньги. Если честно, то их дубовые коробочки на магнитах я просто бы купил себе для всякой ерунды или чтоб на полочке стояла. Очень тактильно приятные и внешне симпатичные кейсы (если вы олигарх и у вас есть их микрофон - поделитесь пожалуйста коробочкой)

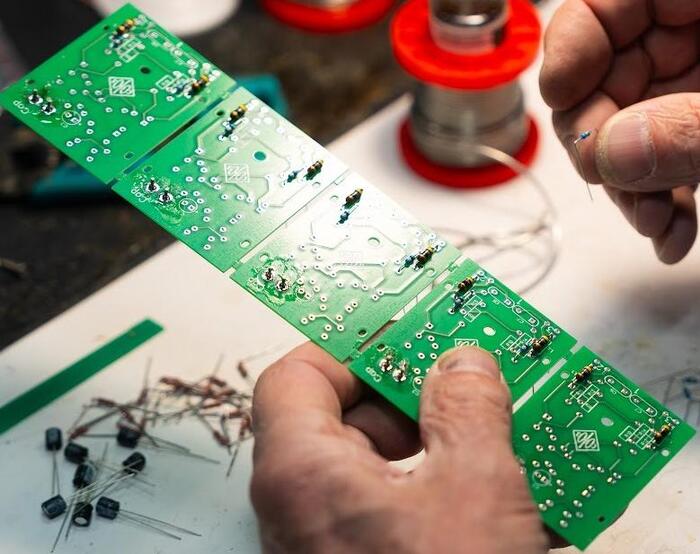

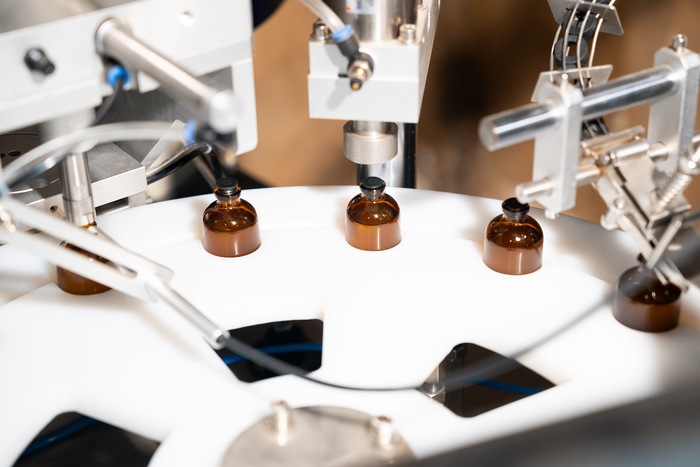

Но пора уже на сборку и пайку пройти. Она расположена в большом зале, который представляет собой единый огромный стол, разделенный на рабочие места. Трудятся тут люди от очень юных до максимально зрелых. И вот именно тут ручками создается магия. В год тут собирают не так много микрофонов - около 3 с половиной тысяч штук. Может показаться, что это капля в море, но с учетом того, что сам рынок подобных премиальных микрофонов не так велик, то честь и хвала русским мастерам и иностранному маркетингу.

После того как микрофон готов, его обязательно протестируют. Для этого на СОЮЗе есть даже своя студия в том же здании (которую они сдают под запись подкастов для страждущих). Там же в рамках экскурсии мы можете услышать свой голос через множество разновидностей местных микрофонов.

Что хочется сказать в финале - очень радостно, что такие пусть небольшие, но очень душевные производства есть в наших областных центрах. Вот бы их было побольше и они качеством своих продуктов показывали жителям других стран, что у нас не только Нефть-Матушка и Газ-Батюшка, но и свои разнообразные штукенции есть.

Так что если вы планируете поехать в Тулу группой лиц по предварительному сговору, и фанатеете от подобной технике, то вполне сможете попасть на экскурсию не только в музей оружия или Ясную поляну, но и на СОЮЗ.