Музейно-выставочный комплекс стрелкового оружия им. Михаила Калашникова (часть 1)

Для многих не секрет, что Ижевск славится своей оружейной историей на весь мир, поэтому неудивительно, что именно в этом городе функционирует Музейно-выставочный комплекс стрелкового оружия имени Михаила Тимофеевича Калашникова, который создан с целью популяризация оружейной истории Ижевска. Именно сюда первым делом везут всех туристов, вот и мы не удержались от посещения.

История музея началась 20 марта 1996 года, когда был создан муниципальный музей, названный в честь генерального конструктора стрелкового оружия М. Т. Калашникова. В том же году было начато строительство нового современного музейно-выставочного комплекса, в который музей и переехал в 2004 году. Торжественное открытие нового музея состоялось 4 ноября того же года и было приурочено к 85-летию Михаила Калашникова.

Основой коллекции музея стали предметы личного фонда Калашникова, которые он передал в музей: фотографии и письменные материалы, личные вещи, мебель книги, подарки, предметы изобразительного искусства. Кроме этого ижевские производители боевого и спортивно-охотничьего оружия внесли свой вклад.

Поднявшись на второй этаж, мы попадаем в торжественный аванзал, где целая галерея образцов стрелкового оружия, созданного на Ижевских оружейных заводах за 200 лет: от гладкоствольного ружья с ударно-кремневым замком до автоматов Калашникова и Никонова. Охраняют их манекены-солдаты, одетые в форму соответствующего периода.

В следующем зале размещается постоянная экспозиция - «Судьба человека», которая рассказывает о биографии Михаила Калашникова, а также об основных этапах его жизненного пути.

Средовой комплекс "Отчий дом"

В советское время каждый школьник умел собирать и разбирать автомат АК-47, этому учили на уроках начальной военной подготовки. Чтобы получить пятёрку, автомат нужно было собрать и разобрать за 18-30 секунд. Помню у нас в школе был тир и частично мы успели застать эти стандарты, а как у Вас?

Общая площадь музейного комплекса составляет 4 000 кв. м. Площадь же выставочных залов составляет более 1000 кв. м.

Ваш Промблогер №1 в России Игорь (ZAVODFOTO)! Подписывайтесь на мой канал, я Вам ещё много чего интересного покажу

Как красили танки в Великую Отечественную войну

Невероятен подвиг советского народа в годы Великой Отечественной войны. Десятки, сотни сражений прошло на нашей земле, тысячи солдат ушли на фронт и так не вернулись с поля битвы…

В день великой победы мы вспоминаем о людях, которые положили все свои силы, порой даже жизни, чтобы приблизить знаменательный день. И многие из них трудились в тылу — создавали на заводах по всей стране оружие и снаряды для фронта.

Сегодня мы расскажем об одном из мощнейший орудий на военной арене того времени — о танках. Наша повесть пойдет и о том, сколько орудий было выпущено в СССР за годы войны, и о том, как их красили.

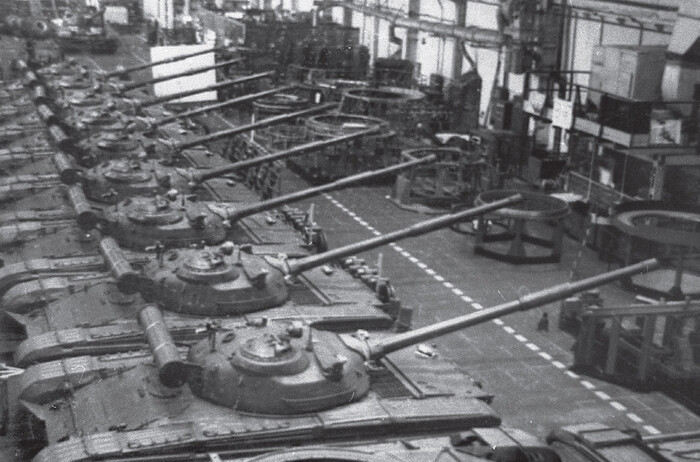

1941 год…Мы ждали войну, мы понимали, что рано или поздно и к нашим дверям придет горе. С первых же дней Великой Отечественной войны производство бронетехники росло. На заводах в тылу и на передовой, в Ленинграде, Кирове, Сталинграде и Омске, на Урале — в Свердловске, Нижнем Тагиле, Челябинске, делали легкие, тяжелые и средние танки. Всего за годы войны было построено 74 тысячи танков — этот арсенал в три раза превышает запасы Советской бронетехники на начало войны.

Всего с конвейеров заводов во время войны вышло:

8511 легких танка

57549 средних танка

8516 тяжелых танка

Заводы Урала: усилить и укрепить

За годы войны на Урал было эвакуировано 830 заводов: сюда переносили производство, а следом за ним ехали рабочие, их семьи — более 2 миллионов прибыло в уральский регион.

Свердловская область приняла 212 заводов: они вливались в уже существующие предприятия или становились основой для будущих производств. Мы упомянем лишь несколько - те, которые остались в Свердловске и действуют и поныне — но уже в Екатеринбурге.

На территории «Уралвагонзавода» были размещены Харьковский завод им. Коминтерна и Мариупольский завод — так был основан Уральский танковый завод. На заводе в годы войн было сделано более 25 тысяч легендарных танков Т34.

Рабочие Уральского завода тяжелого машиностроения выпустили более 19 тысяч бронекорпусов, 30 тысяч танковых и полевых орудий, 5 тысяч танков и самоходных артиллерийских установок.

Так гаубицы М-30 грузили на железнодорожную платформу

Двигатели Уральского турбинного завода стояли на четверти всех танков, а специалисты с производства ремонтировали даже эскадренные миноносцы.

Правила маскировки: дезориентировать противника

По кадрам советской хроники можно предположить, что танки на поле боя были серыми. Порой подтверждение этой мысли мы находим в парках советской техники, где на постаментах стоят боевые машины серого цвета. Однако в реальности танки такими не были! Видеозаписи практически столетней давности велись в полях, порой в самом центре ожесточенной битвы. Потому-то они и кажутся нам серыми.

Первые танки, выходившие с советских заводов в те времена, прямо на производстве красили темно-зеленой защитной краской 4БО — её поставляли в виде пасты и разводили олифов пополам с бензином и керосином, а если не было олифы — то только бензином и керосином. Раньше на танки наносили камуфляж из краски других оттенков, да только вот сейчас было не до этого — шли ожесточенные бои, производство только-только начало налаживаться в промышленных масштабах.

Прямо на поле боя экипажи танков наносили камуфляжи на машины. Опираясь на собственное чутье и предположения, бойцы наносили поверх зеленой краски белые пятна и полосы — так называемое «зебрование». С этого момента началась разработка общего порядка окраски танков — с учетом типа техники, её назначения в бою и особенностей человеческого восприятия.

Базово советские танки покрывались одной из трех типов краски:

Зеленой 4БО — она сочеталась с преобладающим в ландшафте зеленым цветом.

Желто-землистой 7К — цветом дорог и вспаханных полей

Темно-коричневой 6К — под цвет стволов деревьев

А вот по каким стандартам делали камуфляж на танках:

Пятна должны быть разными по размеру и форме, а очертаниями напоминать естественные природные объекты

Необходимо покрывать камуфляжем разные части танка — ствол орудия, щит, колеса. Камуфляж должен искажать привычные размеры танка и вводить противника в заблуждение

Не должно быть симметрии и следования параллелям, не должно быть шаблонов.

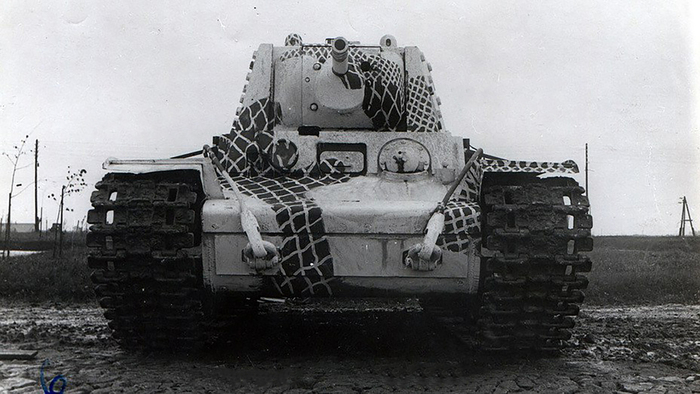

Война продолжалась, наступила зима. Бескрайние белые просторы, перемежающиеся деревьями и кустами, снежные бури и ветра, дующие со всех сторон. Зимой танки маскировали по-другому — перемежающимися линиями, идущими поверх зеленых полос. Так можно было укрыть танк на дороге, в лесу и среди кустов, между домов — везде, где снег лежал неплотным полотном. Зимой танки красили известью, разведенной водой, сухой заводской краской, порой даже смесью мела, гипса, каолина или гашеной извести — и последняя держалась крепче прочих.

Весной же белую краску убирали вовсе — приходило время вновь красить танки в зеленый, коричневый, желтый…

Шли годы войны, бои становились всё жестче и жестче. Постепенно отступала задача в маскировке — войскам было важно опознавать разные подразделения.

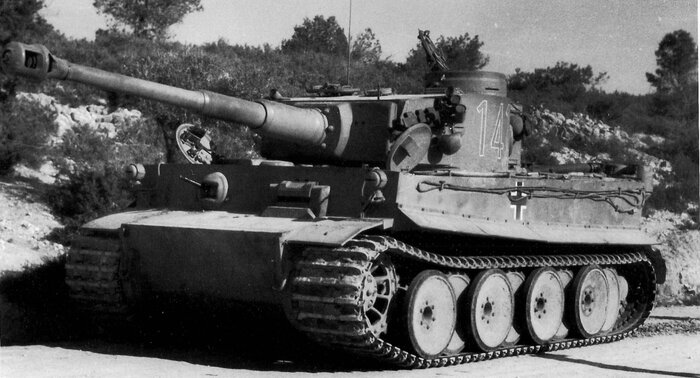

Какими же были танки противника? Кажется, что мы видим их только лишь серыми - в кадрах военных фильмов и на изображениях, реконструирующих прошлое.

Немецкие танки изначально были серого цвета. В дальнейшем цвет машин сменили - слишком уж серые танки выделялись на фоне зелено-желтых просторов нашей родины. Танки стали красить желто-оливковым цветом, а камуфляж наносили ремонтные бригады с помощью кистей, аэрографов. Ближе к концу войны немецкие танки стали кирпично-красного цвета. С чем связана эта резкая перемена в цвете?

Союзные войска нещадно били не только немецкие военные заводы, но и заводы, на первый взгляд, гражданского назначения. И среди них были те производства, где делали лаки и краску. На фронт танки ехали с красной грунтовкой, а уже непосредственно перед началом боя их покрывали желтыми, оливковыми и коричневыми цветами. Покрытый лишь грунтовкой танк долго бы не продержался — влага разъела бы до основания его корпус. Впрочем, в самом конце войны незакамуфлированные танки можно было увидеть в том числе и в бою.

Сейчас танки времен войны стоят в музеях и парках, в дни памяти к ним приносят цветы, несут почетный караул. И мы помним о доблестном подвиге наших предков — и в том числе благодаря им, сохранившимся танкам времен Великой Отечественной войны.

Для чего нужна эпоксидная смола, которой в России нет?

Восстановление собственного производства эпоксидной смолы в РФ требует не только денег и специалистов, но и воли властей ИА Красная Весна

Джозеф Райт. Алхимик, открывающий фосфор (фрагмент). 1771 год

Отсутствие в России собственных производственных цепочек важнейших продуктов индустриальной экономики несет серьезнейшую угрозу нашей национальной безопасности и ограничивает возможности развития страны.

О ситуации в области синтеза эпоксидных смол, о проблемах и способах их преодоления ИА Красная Весна поговорила с Максимом Махиным, кандидатом химических наук, сотрудником института нефтехимического синтеза РАН.

В первой части интервью речь шла об истории открытия эпоксидных смол, а также об их производстве в Советском Союзе. Теперь пришла пора поговорить про нынешнее состояние российского производства эпоксидной смолы и перспективы в контексте антироссийских санкций.

Российскую эпоксидную смолу в стране не ждут?

Сложность современной ситуации для национальных производителей в том, что, лишенные защитных мер государства, они должны работать сразу на международном рынке. Проблема не столько в том, что за рубежом «недружественная атмосфера», а в том, что никакой своей атмосферы в стране нет.

ИА Красная Весна: Какова емкость рынка эпоксидных смол в современной России?

Максим Махин: Импортные смолы сейчас занимают доминирующее положение на нашем рынке. Уровень потребления в России разные источники оценивают в 60-80 тыс. т/год. Нижняя граница — это официальные данные Минпромторга за прошлый год. Они учитывают смолу, которую уже используют наши потребители. Многие представители отрасли смотрят на перспективу и дают оценку потребления выше. Согласен с ними, надо рассматривать потребление не только самой смолы, а еще и импортных продуктов, которые содержат в себе отвержденные композиции.

Например, ввели санкции на микроэлектронику, у нас ответили, что сами чипы сделаем. А компаунды заливочные для них продолжим покупать у Тайваня? И какое же это импортозамещение?!

А у МС-21 — крыло из эпоксидных композитов. Так откуда брать смолу для крыльев? Поэтому нельзя ориентироваться только на таможенные декларации и не смотреть в будущее. Ведь действительно странно, что потребность в эпоксидных смолах в России в 2023 году находится на одном уровне с производством в СССР в 1985-м.

Лаборатория химии углеводородов ИНХС

ИА Красная Весна: Максим, расскажите о себе и о лаборатории, в которой вы работаете.

Максим Махин: Я — выпускник Российского химико-технологического университета (РХТУ) им. Менделеева. На старших курсах пришел в лабораторию Занавескина Леонида Николаевича. Защитил диплом и, спустя три года, кандидатскую диссертацию. Научная группа Леонида Николаевича сформировалась в ГОСНИИ Хлорной промышленности.

Максим Махин

Лаборатория давно занималась технологиями производства эпихлоргидрина как из пропилена, так и из глицерина (два способа производства эпихлоргидрина, используемых в промышленности). В обоих способах в синтезе участвует хлор, что и подходило под направление лаборатории. В институт нефтехимического синтеза РАН мы перешли из НИФХИ им. Л.Я. Карпова в 2016 году по приглашению академика Хаджиева С.Н.

ИА Красная Весна: И после защиты диссертации вы стали заниматься технологией производства эпоксидных смол?

Максим Махин: Не сразу. У нас обычно старшие научные сотрудники ведут сразу несколько больших тем. Сейчас у меня одна из них — это эпоксидные смолы, а именно исследования разных стадий синтеза в цепочке производства разных марок, проблемы утилизации отходов, выдача исходных данных для проектирования производств.

ИА Красная Весна: Максим, расскажите о технологиях, разработанных в вашей лаборатории.

Максим Махин: Работы непосредственно с эпоксидами начались у нас в 2017 году. До этого в лаборатории серьезно занимались технологиями производства эпихлоргидрина. Как раз к этому времени эпоксидная отрасль стала монополистом по мировому потреблению эпихлоргидрина с показателем около 90%. Мы решили предлагать наши технологии комплексно — сразу эпихлоргидрин из сырья на выбор и далее эпоксидные смолы разного назначения.

Для получения ценного опыта наш руководитель Занавескин Леонид Николаевич пригласил к сотрудничеству бывшего сотрудника Донецкого УКРНИИПМ Клебанова Михаила Самуиловича. За 2 года мы узнали, какие вообще есть смолы, отработали все методики анализа, создали лабораторную установку с производительностью намного выше, чем приняты в академических институтах. Создали новые технологии по производству базовых отечественных смол ЭД-20 и ЭД-22 с использованием разных растворителей.

Сейчас мы располагаем технологиями, которые существенно эффективнее тех, что применялись на советских предприятиях. Разработаны технологии получения всех низкомолекулярных жидких смол на основе бисфенола А, а также ряда твердых смол из них. Также есть работы по эпоксидам на основе других фенольных соединений.

ИА Красная Весна: Что вы подразумеваете под выражением «разработаны технологии»?

Максим Махин: Когда я так говорю, то имею в виду не пробный синтез, где первый раз получилась нужная смола. Речь идет о том, что у нас есть полноценный документ — исходные данные для проектирования производства данной смолы. Обычно мы туда закладываем мощность и характеристики продукта, которые считаем оптимальными.

ИА Красная Весна: Давайте поговорим об «импортонезависимости» разработанных Вами технологий. Например, упоминается катализатор межфазного переноса. Его наша промышленность производит?

Максим Махин: Для производства некоторых жидких смол у нас на одной из стадий рекомендуется катализатор межфазного переноса (вещество, которое инициирует/ускоряет синтез конечного продукта), и он производится в России. Но его использование не является необходимостью.

Мы предлагаем и второй вариант реализации, не требующий катализатора. Какой вариант схемы применить — надо решать непосредственно с заказчиком технологии. Мы объясняем плюсы и минусы, в том числе по капитальным и производственным затратам.

Основное технологическое оборудование для получения базовых смол производится в России. Вся схема реализуется из нержавеющей стали, поэтому цена на нее значительно влияет на капитальные затраты. Мы контактировали с разными компаниями, и серьезных препятствий для поставки реакторов с мешалками нужного объема, емкостей, насосов, трубопроводов и прочих основных элементов сейчас нет.

Правда встает вопрос о более мелких элементах, например, для автоматизации производства, различных датчиков и прочее. Это оборудование достаточно высокотехнологичное, а его мы привыкли заказывать в западных странах, которые сейчас против поставки нам чего-либо для собственного развития.

Да, есть аналоги в Китае, Индии, даже в Иране. Я уже не говорю про Турцию, в которой можно купить, что угодно, включая санкционное. Но для каждого производства надо смотреть по факту — сколько и чего надо, как оно работает, подойдет ли для нашей схемы, какое качество и т. д. Точно могу сказать, что займись мы созданием производств лет 5 назад, то можно было бы закупить кое-что дешевле. С другой стороны, проблемы с реализацией наших металлов на западных рынках привели к падению цен на них внутри страны.

ИА Красная Весна: Что Вы можете предложить потенциальным производителям эпихлоргидрина?

Максим Махин: Технологии производства эпихлоргидрина и из пропилена, и из глицерина отработаны нами «от и до».

Какую из них выбрать? Из-за колебаний цен как на пропилен, так и на глицерин, из года в год колеблются и себестоимости получения эпихлоргидрина по двум технологиям. Сейчас они примерно сравнялись.

Сырье и производство. Неочевидные проблемы

ИА Красная Весна: На конференции «Эпоксидные и полиэфирные смолы 2022» вы показывали, что для производства эпоксидных смол у нас в стране производятся все сырьевые компоненты, кроме эпихлоргидрина.

Максим Махин: Проблемы гораздо более глубокие. Допустим, нашлись инвесторы, готовые построить производство эпихлоргидрина, сразу логичный вопрос — что с сырьем для него? Глицерин или пропилен?

Технологии из глицерина более экологичные, тут не поспорить. Мой коллега, Дмитриев Георгий Сергеевич, еще 15 лет назад разработал наш вариант этой технологии. С 2009 года считалось, что глицерин — отход производства биодизеля, деть его некуда, он практически бесплатный. Сразу появились новые заводы по производству эпихлоргидрина в Европе. Но уже после 2012 года ажиотаж прошел. Почему? Потому что весь свободный глицерин разобрали, и цена на него серьезно выросла.

Мощности по производству эпихлоргидрина из глицерина достигли примерно 300 тыс. т/год в то время и сейчас остаются примерно на том же уровне. Сначала страны ЕС платили субсидии за использование глицерина на предприятиях, а стоимость нефти била рекорды. Сейчас цена на нее существенно ниже, и программа субсидий по глицерину уже свернута. Вот с того момента новых производств эпихлоргидрина из глицерина и не запускалось.

Пропилен у нас делают. Но и тут свои проблемы. Сейчас у нас наблюдается дефицит пропилена, несмотря на то, что производства есть, и они загружены на полную мощность. Все дело в том, что Китай в больших количествах закупает полипропилен для собственных нужд, и во времена капитализма нашим предприятиям выгодно все поставлять туда, устанавливая на внутреннем рынке ту же цену. А цена эта значительно выросла. Так что попробуй найди свободный пропилен, а найдешь — попробуй купить и сделать конкурентоспособный эпихлоргидрин.

Но вообще это проблема решаемая — нарастить производство пропилена. Запасы полезных ископаемых у нас колоссальные, еще и пугают, что в мире их покупать не будут или сделают на все потолок цен. Чем не повод использовать их с пользой внутри страны? К тому же все необходимые технологии у нас есть. Можно даже не с нуля производства строить, а наращивать мощности на уже действующих, но для этого инвесторы должны быть уверены, что эпихлоргидриновое предприятие будет не в новостных прогнозах или на бумаге, а оно уже реально строится и точно будет запущено. Иначе встанет вопрос — куда девать новый пропилен?

Это в равной степени касается и хлора. Он в стране есть, но лишнего — нет. А он нужен при реализации любой из технологий. Никто не будет наращивать его производство просто на перспективу, что вот-вот кто-то начнет выпускать эпихлоргидрин.

Теперь посмотрим с другой стороны — соединения, с которыми конденсируется эпихлоргидрин при получении эпоксидных смол. Бисфенол А производится на «КазаньОргСинтез» и весь там же и потребляется для получения поликарбонатов. Т.е. считаем, что лишнего бисфенола нет.

Так что надо мировоззрение менять. Ставить во главу угла стратегическое развитие отечественной промышленности, а не сиюминутные финансовые интересы разрозненных игроков.

ИА Красная Весна: Так как же подступиться к решению всех этих задач?

Максим Махин: В СССР существовал Госплан, в рамках которого развивалась и эпоксидная отрасль. Сейчас во время капитализма нет какого-то общего руководящего звена, которое бы координировало действия предприятий, инвесторов, научных подразделений. Но мы видим на примере развивающихся стран, а Россия сейчас относится именно к таким странам, что государство обычно участвует напрямую в становлении таких отраслей. Особенно это видно в Восточной Азии и на Ближнем Востоке, которые последние лет 15 успешно конкурируют с западными странами.

Речь не идет о том, что государство должно самостоятельно все сделать. Это субсидии предприятиям, координация между ними в рамках целевых программ развития, гарантии реализации их продукции, финансирование поисковых работ и разработок технологий, а, главное, опытных установок. С последним у нас самые большие проблемы.

По сути, это вклад в будущее, ведь собственная отрасль — это рабочие места, налоги, снижение импорта и потенциальная возможность экспорта хотя бы в СНГ, в конце концов, военка и космос. Еще один шажок в сторону технологической независимости, о которой сейчас так много говорят.

Российские производители, отечественный бизнес и СВО

ИА Красная Весна: Максим Николаевич, расскажите об опыте взаимодействия с отечественным бизнесом.

Максим Махин: Несмотря на то, что мы разработали несколько вариантов технологии по самым востребованным смолам еще в 2018 году, внедрить это в производство пока так и не удалось. И если по эпихлоргидрину мы несколько раз выдавали исходные данные для проектирования производств разных мощностей (например, на Завод им. Свердлова), то с эпоксидными смолами все заканчивалось только переговорами.

В 2017–2018 годы произошел всплеск интереса к нашим работам. Приезжали представители около десятка крупных организаций нефтехимической и не только отраслей. Тогда еще Трамп вводил все новые санкции, и рубль падал, а значит и росла в цене смола. Минпромторг на каждом углу кричал про импортозамещение, а потом все резко стихло. Видимо, никто не решился первым вкладываться в восстановление эпоксидной отрасли, а программы поддержки от правительства оказались не особенно привлекательными.

Люди привыкли к новым реалиям, решили, что хуже не будет и вкладываться в собственное развитие необходимости пока нет. Просто поднялись цены для потребителей внутри страны.

ИА Красная Весна: Что-то поменялось после начала СВО?

Максим Махин: Естественно! Новая волна интереса к нашим работам поднялась в марте 2022 года. К нам приезжали и старые знакомые и новые. Здесь стоит отметить, что интерес стал выше и даже были наработки партий смол для некоторых заказчиков. Сейчас многие взяли паузу, чтобы обдумать наши предложения. Ну или запросить стоимость аналогичной технологии у кого-нибудь в Китае.

Часто встречаю практику, что наши предприятия покупают китайские технологии и потом кладут их на полку, в итоге не запуская. Сначала покупателям предлагается проект дешевле, чем мы совместно с проектной организацией берем за разработку. Те же китайцы могут себе это позволить — один раз технологию разработали, у себя десятки предприятий построили, окупились и почему бы не заработать денег на продаже документации, а заодно и свое оборудование поставить?

Только там далеко не дураки сидят. Если можно из года в год сбывать у нас свою продукцию, то зачем создавать нам условия, чтобы мы вытеснили их со своего рынка? Для этого в экспортной технологии можно сделать ряд изменений, которые повысят себестоимость продукта. И это нормальная практика по всему миру, например, наше вооружение тоже производится двух видов — для экспорта и для своих. Разглядеть это могут только специалисты.

Второй момент в этой истории — отходы производства. Для той же смолы стоимость утилизации по нормам нашего законодательства может достигать 30-40% себестоимости смолы, т. е. почти сравнимо с сырьем. В Европе законы еще жестче. В Азии все производства на берегу моря, отходы легко сливаются туда, не создавая лишних затрат.

Так что на технологической схеме купленного проекта для всех стоков и отходов можно встретить обозначение, которое на простой язык переводится «не наша проблема, сами разберетесь». Как итог, к нам могут обратиться с просьбой разобраться в проекте, доработать его, но большая часть бюджета уже ушла иностранцам, так что мы с такими запросами не связываемся.

Есть некоторое недоверие к нашим ученым, потому что мало запусков производств по собственным технологиям. Это уже отголоски развала химической промышленности в стране. Иностранная компания может показать десяток работающих заводов и предложить реализовать такой проект на площадке заказчика. А мы можем показать лабораторию, документацию и партии образцов.

Часто слышу упрек: «У вас даже нет пилотной установки». Действительно, пилотная установка по смолам стоит как треть самого производства, ведь там выгоднее брать объемами. Предлагаем создать вместе пилотную установку, на что получаем ответ: «Нет, нам это не надо, мощность маленькая, не окупится». Получается замкнутый круг. Со времен Советского Союза мы практически потеряли это звено между лабораторной установкой и промышленным производством.

Сейчас ситуация становится лучше, сотрудники нашего института все чаще пускают пилотные установки в разных уголках страны, но вот по смолам пока это только на стадии переговоров.

ИА Красная Весна: Не был ли этот всплеск кратковременным? Прошел уже год после начала СВО. Можно делать какие-то промежуточные выводы.

Максим Махин: После 24 февраля многое изменилось. В плане самой работы я наблюдаю повышенный интерес к российской науке, нашим технологиям, разговоров об импортозамещении стало еще больше. Правда, сначала энтузиазма у меня было больше, я уже представлял, как все олигархи бросятся поднимать промышленность России, начнут вкладывать еще не арестованные активы в новые предприятия, технологии, стартапы. Но ближе к лету стало понятно, что многие просто переориентировались на Азию и Ближний Восток, заодно перегоняя туда яхты.

И в плане поставок мы тоже окончательно развернулись на восток, порадовались, что можно купить все там, а еще и параллельный импорт пошел. У нас в химической промышленности развитие протекает не так быстро, поэтому я еще полон надежд, но с каждым месяцем оптимизма чуточку меньше.

Иранский опыт развития химической промышленности в условиях санкций

Россия — не первая страна в мире, оказавшаяся под санкциями коллективного Запада. Разумеется, опыт других нельзя некритически принимать и считать идеальным, но его анализ может помочь избежать уже известных ошибок.

ИА Красная Весна: Как по вашему, почему в России нет полного цикла производства эпоксидных смол, а в Иране есть? Более того, их марка EPIRAN продается на нашем рынке.

Максим Махин: Тут сразу следует понимать, что Иран уже более 40 лет под жесткими санкциями. У нас в стране любят говорить, что мы установили мировой рекорд по числу санкций, но по длительности и силе влияния на экономику нам до Ирана еще очень далеко.

Мало того, что у них давно конфронтация с западными странами, но и внутри арабского мира все очень неспокойно. А когда ты формально в полной изоляции, положиться не на кого, полноценной торговли с развитыми странами нет, а собственное многомиллионное население надо обеспечивать товарами, то и эпихлоргидрин свой появится, и смолы эпоксидные и много что еще, например, в Иране очень развиты машиностроение, военно-промышленный комплекс. И для этого есть все возможности — образованное население, полезные ископаемые…. По запасам газа они вторые после нас, по нефти — четвертые, так что наши страны очень похожи в этом плане.

Долгое время нефтехимическую отрасль в Иране контролировали британцы и заодно построили ряд предприятий, чтобы облегчить добычу и переработку нефти. Потом в Иране была национализация, в связи с санкциями стали нарабатываться собственные компетенции, появились государственные НИИ. С начала 90-х в стране вновь появились иностранные компании, в основном европейские. Иран ведет очень мудрую политику. Есть возможность получить западные технологии — пользуется ею, при этом постоянно работает над собственными.

Кто знает, может спустя 10-15 лет нашей конфронтации с Западом и у нас свои эпоксидные смолы и эпихлоргидрин будут. А пока почти на любом строительном рынке в России можно спокойно купить иранскую смолу EPIRAN, а продавец со знанием дела скажет «это аналог нашей ЭД-20». Хотя мы знаем, что полного цикла производства ЭД-20 у нас уже давно нет.

Образ будущего

Мы позволили себе предложить нашему собеседнику небольшое проективное упражнение.

ИА Красная Весна: Представьте себя на месте премьер-министра России. Как бы вы создавали подотрасль производства эпоксидных смол в стране?

Максим Махин: Идеальный план перезапуска эпоксидной отрасли, на мой взгляд, невозможен без осмысленной технической политики государства в этой области. С каждым годом Минпромторг предлагает все более интересные программы, но этого недостаточно. И нет тесного взаимодействия между отдельными компаниями, они объединены на словах, не более.

Понятно, что сейчас не советские времена и Госплана в промышленности нет, но я вижу реальные примеры и сейчас при капитализме. Я не говорю только о Китае, хотя это при любом вопросе хороший пример для нас.

Например, та же Саудовская Аравия. Они проспонсировали свои же предприятия для организации серьезных мощностей по выпуску нефтеполимерных смол из отходов своих производств. Субсидии, освобождение от налогов, лоббирование интересов при экспорте продукции и т. д. А после того, как они окупились и захватили рынок, власти вернули свое и еще сверху в виде налогов. И там все довольны.

Если у нас соберут за одним столом все заинтересованные лица и назначат им точный срок, к которому одни сделают пропилен, другие — хлор, третьи — эпихлоргидрин и смолы, четвертые — отвердители, а затем будут контролировать и сообща решать возникающие проблемы, то к концу этого десятилетия мы могли бы увидеть возрожденную отрасль.

Но это фантазии, а в реальности я вижу реализацию этой цепочки с конца. Ведь зачем наращивать производство пропилена или хлора, если на них сразу не будет предприятия покупателя? Спрос на эпоксидную смолу у нас в стране уже есть (это отличает текущую ситуация от 90-х годов).

Соответственно, сначала создается производство базовых смол, у которых широкая область применения. Ну и заодно отвердители. Все это реализуется на привозном сырье. Затем для этого предприятия создаются мощности по сырью — эпихлоргидрину, бисфенолу А, другим фенольным соединениям, т. к. их потребитель уже реально работает.

Параллельно на базе предприятий растет выпуск и ассортимент смол специального назначения. И уже затем или в одно время в стране растут мощности по начальному сырью — хлору, пропилену, затрагивая смежные отрасли и подталкивая их тоже к развитию. Мы делали расчеты, которые показали, что можно начать работать на привозном эпихлоргидрине и получать смолу по цене сравнимую с китайскими аналогами.

ИА Красная Весна: Давайте поговорим об инвестициях. На какие средства надо рассчитывать потенциальному производителю, чтобы по Вашей технологи запустить производство эпоксидной смолы и эпихлоргидрина?

Максим Махин: Покупка у нас технологии (что эпихлоргидрина, что эпоксидной смолы) — от 20 до 50 млн рублей в зависимости от прав на технологию. За эти деньги вы получаете готовый проект, рекомендации квалифицированных подрядчиков (имеющих опыт работы в том числе с хлорными производствами) и сопровождение строительства вплоть до запуска производства.

Само производство эпоксидных смол рентабельно, по нашим рекомендациям, от 20 тыс. тонн в год. Наши последние расчеты показывают цифру строительства такого завода от 3 млрд рублей. Это по эпоксидной смоле. По эпихлоргидрину процентов на 50 дороже. Важный комментарий повышение мощности выше 20 тыс. тонн уже не будет так сильно сказываться на стоимости, а чем выше тоннажность, тем ниже себестоимость конечного продукта.

ИА Красная Весна: Подведем итоги. Когда же наша страна обезопасит себя собственными технологическими цепочками?

Максим Махин: Проблемы с технологиями, которые мы имеем, произошли от того, что Россия после развала СССР рассматривала себя, как винтик в большой глобальной системе. Тогда действительно многими знаниями и умениями можно пренебречь. Только такой подход оказался губительным, чему мы оказались свидетелями.

Соответственно, чтобы страна опять начала активно развиваться, необходимо новое мышление самых широких слоев нашего общества. Надо рассматривать нашу страну как самостоятельную, самодостаточную государство-цивилизацию, а тогда ключевые материалы мы должны создавать сами. Эпоксидные смолы — одни из многих таких веществ. Необходимо все эти цепочки восстанавливать, и государство должно принимать в этом активнейшее участие. «Иначе нас сомнут».

Источник: ИА Красная Весна

Ответ defond13 в «В бой идут старики: оборонные заводы страны не могут набрать рабочих»24

По поводу развития чего-либо на завод от имени сотрудника. Зачастую руководят этим и дедки, которым, все что не в советах - то не верно.

Был случай в ядерной отрасли, при мне. Есть прога для расчетов постоянных. Но есть две проблемы.

1)Она не может работать с данными более 1000 единиц в таблице.

2)Написана она на фортране, лет н назад, что часть их здешних комментаторов еще не родились. Как она работает - хз.

Ну и плюсом выглядит это страшнее атомной войны как у нас говорили.

Нашёлся один энтузиаст, разобрал тот код, переписал на C++, прикрутил какой-никакой, но интерфейс.

Проверили, и... Выдает не те значения! Что случилось, разбираться. Оказалось что фортран держит 8 (или 7, сейчас не вспомню) цифр после запятой, а C++ - больше сотни. Вот погрешность при сложениях, умножениях и выходила. Да и некоторые методы более конкретные были использованы (первую версию тоже не ас делал). Попытались объяснить, что новая считает точнее.

Итог - нет, значения не те, не надо нам этого. Так и считают первой версией проги, а энтузиаст тот охладел и пользуясь случаем в телефоне сидит.

Ответ LuckyCanon в «В бой идут старики: оборонные заводы страны не могут набрать рабочих»24

Писал комментарий, понял, что выходит простыня. Отвечу постом.

Работал я после гражданского университета начальником аналитического отдела на одном заводе с гособоронзаказом. Вел его, поэтому пришлось плотно окунаться во все перипетии, перед увольнением делал инвентаризацию с военной приемкой. Срок подписок по этой работе давно вышел, но всё же без подробностей будет. Поэтому отнеситесь с пониманием.

И так, ТС утверждает, что ему не давали развиваться и прям обидно обижали, все коллеги замшелые пенсионеры и они задавили молодого и перспективного.

Возможно это так, и дедовщина действительно процветает, я сам с этим сталкивался. Но очень часто она прекращается после стычек, на которых я предупреждал, что если херня будет продолжаться - дам отпор и мало не покажется. Самое тяжкое было, когда меня убеждали подписать документы на готовность по НИОКР на 25 млн руб в 2004 году, а я уперся и подписи не ставил. Неделю прессовала старая гвардия полным составом, пока я не согласился на общем совещании в пятницу, но предупредил, что понедельник-вторник ревизия с военприемкой и особистами, в среду подписываю. Как бабка пошептала.

Так что соглашусь - дедовщина и снобизм есть.

Теперь, что касается "не дали развиваться" - вот тут у меня масса сомнений. Рацпредложения собираются отовсюду, некоторые оплачивают. Мой отец, являясь специалистом по системам вооружения иногда за рацпредложения получал денег как треть зарплаты. К нему один раз прилетал представитель завода - они делали объезд частей и везде он просто собирал отчёты об использовании и сопутствующие документы, с отцом зависли на неделю. Особист каждый день носил документы из секретки, и они там вдвоем химичили что-то. У инженера полка не было доступа к этим документам, я так понял это были заводские документы. С одной стороны прям гордость, с другой стороны там инженер закусил сильно и остальные коллеги тоже.

Точно знаю, что одно рацпредложение ушло в модернизацию, т.к. через полгода с капиталки пришла машина уже с выполненным рацпредложением. Судя по тому что они квасили неделю - это наверное было круто.

Теперь лично мой опыт. У нас было КБ и там один инженер, на приемке сказал, что смог разобрать модернизированный прибор - почти в три раза меньше размером, вдвое легче, надежнее, стабильнее и с в совокупности характеристики были лучше на 30-50%. У генерала аж глаза загорелись, директор наш был тоже в восторге, т.к. генерал на радостях ляпнул - несите и показывайте, если так и есть, то ваша контора после испытаний пойдет основной организацией на модернизацию парка МО.

Приносит. Прибор реально в три раза меньше. Во всех габаритных размерах. Во всем остальном, да, все прям круто. Генерал и говорит - такой прибор мы не можем принять. Посадочные места не совпадают. Доработайте или поместите в старый корпус и мы примем на испытания.

Отгадайте, что ответил молодой конструктор? )) Хрен вам! Меньше значит лучше. Ему весь руководящий состав объяснял минут 20, что нужно просто подогнать по посадочные места. Конструктор настаивал, что его детище нормальное и надо наоборот технику переделать под его прибор. Я не шучу, реально так и было. Когда я не выдержал и сказал, что спорить, лучше КБ дать указание сделать переходник раз это так принципиально для конструктора и вопрос в итоге отложили.

И перешли к оценке функционала. И вот тут всплывает, что новая начинка работает на новых, современных, абсолютно гражданских протоколах обмена данными и на несовместимых частотах. То есть на стенде прибор и правда крут, но он просто не совместим с остальным оборудованием.

Когда конструктору предложили доработать под старые протоколы и частоты, он встал, сказал, что мы все ретрограды, нихера не смыслим в современных технологиях и вообще не желает дальше общаться с динозаврами. И ушел. Знаю, что потом он писал заявление на увольнение. Вот я не шучу, цирк был тот ещё. Мы с генералом знакомы были шапочно по моей прошлой жизни и потом когда он подписывал инвентаризацию, он спрашивал - что это было? Я сказал - весеннее обострение. Потому что я сам не понимаю, что это за херня была.

Генерал кстати оказался классным дядькой, когда меня первый раз позвали к нему, он там дирекцию нашу распинал на эшафоте перед казнью, а так как я отвечал за часть заказа - меня на ковер и дернули. И вот он прям орет на всех, переключился на меня, начал орать прям, а я в перерыв между рассказом какой я рукожоп, спросил:

- Товарищ генерал, а мы случаем в 96-м вот там не пересекались? У такого-то дядьки?

Он аж попутал ))) Говорит возможно, приезжал, а что? Ну и слово за слово, и оказалось, что есть и общие места, и знакомые, и вообще пошли все нахер, секретарь несите коньяк и лимон. )))) Короче всех руководителей выгнали и мы впятером (я, генерал, генеральный, адъютант и начальник военной приёмки) обедали часа два. Потом его в очень хорошем настроении повезли отдыхать.

Приемку мы потом прошли нормально, самое смешное, были какие-то внутренние документы у военной приемки, так их начальник просил меня их на подпись сносить ))) Тоже классный такой мужик, обучал меня премудростям финансового контроля и поиска нарушений.

В общем, ТС, не обижайтесь, но когда я слышу истории, что не давали развиваться, то очень часто за этим скрывается то, что Ваше развитие было нужно только Вам, оно нихера никому не нужно и очень часто экономически не выгодно.

А если Вы себя узнали в том конструкторе или у Вас был похожий разговор, то может Вы тот самый "заводской сумасшедший"? )))

Ответ на пост «В бой идут старики: оборонные заводы страны не могут набрать рабочих»24

Я когда-то тоже работал в оборонке программистом с 2014-2022, писал прошивки для систем управления оружием, бортовых регистраторов, приборных панелей и органов управления, операционные системы для бортовых вычислителей по КТ-178С, максимум что я по деньгам видел - это 100к и мне всегда казалось, что что-то я делаю не так - мои знакомые, которые работали в гражданских конторах получали в 5-10 раз больше, чем я в оборонке, думал что опыт все дела, пока не устроился в нормальную IT-компанию и понял, что я просто потерял 8 лет. 8 ЛЕТ, Карл, в пустую!!! Если бы я сразу устроился в нормальную компанию, то возможно у меня сейчас была бы семья, которая ни в чем не нуждается, не было бы выгорания и клинической атипичной депрессии (диагноз сам себе не ставил - сейчас лечусь у психотерапевта). Из-за того, что в оборонке сидят одни пенсионеры развивается там некуда и негде, так как со стороны коллег испытываешь огромное сопротивление, когда пытаешься применить и внедрить что-то новое - они просто не хотят напрячь свои мозги и изучить что-то новое для них, они просто получают свои 50-60к за счёт выслуги, пенсии, всю работу сваливают на молодежь, а сами плюют в потолок и гоняют чаи. А последний каплей стало резкое увеличение работы и уменьшение зарплаты - на заводе сделали очень хитрую схему: премии порезали на 50%, а оклады повысили на 20% и отчитались перед правительством типа у нас увеличилось количество работы и вместе с ней и зарплаты, а по факту вместо повышения работники получили понижение зарплаты на треть, к примеру человек получал 30, а после этой махинации стал получать 20, хотя фактически оклад вырос в полтора раза. Бюрократия и сопротивление новым технологиям - это отдельная тема: на заводе до сих пор сидит дедуля,которому под 80, пришел к нему так как у него документ уже месяц висит на подписи и спрашиваю, когда подпишите документ, он говорит - как принесешь бумажку так и подпишу, говорю - так он у вас в СЭД уже месяц висит, на что он мне отвечает - я не умею пользоваться этой адской машиной (компьютером), мне нужна бумажка, и потом бегаешь по всему заводу со стопкой бумажек только из-за этого деда и по новой подписываешь у всех начальников завода. А потом ещё удивляются, почему же у нас нету людей и никто за забором не стоит

Ответ Shtark в «В бой идут старики: оборонные заводы страны не могут набрать рабочих»24

Многие жалуются, что работягам не хотят платить по 60-70 тысяч в месяц за 170 часов в месяц. Но, будем честными, большая часть из жалующихся людей просто не может понять, что пооовину этого времени нужно не в носу ковыряться, а работать. У меня на личном опыте была ситуация, когда человек в течение 2 лет жаловался на то, что у него такая высокая квалификация токаря, что он может на винторезе презерватив для блохи выточить, а платят 50 тысяч всего. А как посмотришь за работой, делает хоть и качественно, но больше сидит и по телефону лясы точит, либо с ОТК общается по часу-полтора. Выработки с него, естественно, как с козла молока. Когда говоришь об этом - снова заводит шарманку, что он такой крутой и как вы меня не уважаете.

Так к чему я это. Деньги платят рабочему не за его прошлые заслуги, а за то, что он работает. И если хочешь зарабатывать много - работай много, а не просиживай штаны.