Предыдущие части:

Часть 1: https://pikabu.ru/story/kak_ya_nachal_stroit_aviamodeli_a_za...

Часть 2: https://pikabu.ru/story/kak_ya_nachal_stroit_aviamodeli_a_za...

В комментариях к предыдущему посту мне указали на некоторые ошибки и ляпы в тексте (технические). Сильно прошу тапками не кидаться, т.к. многое было забыто за давностью описываемых событий.

Итак:

После утвердительного решения заниматься в аэроклубе, я начал ждать школьных каникул. Т.к. первый полет был в начале марта, мне оставалось дождаться неделю-две до школьных каникул. Время после школы коротал в кружке, тогда начал строить первый радиуправляемый самолет на двс.

По наступлению каникул в первый день отдыха (суббота) мы с Кириллом выдвинулись к аэроклубу. Дорога туда занимала около 2 часов: пешком~2км+электричка+автобус по расписанию+пешком~2км.

Приехав в цех, получил устный инструктаж по ТБ (техника безопасности), затем была экскурсия по цехам и знакомство с ребятами, которые трудились смежно с нашим цехом.

С технологией работы с композитом (композитный материал, в нашем случае - стеклоткань/уголь и эпоксидка) я был более-менее знаком с кружка, азы уже имелись. В принципе, вся территория, где мы располагались имела какое-либо отношение к пластику: у нас самолеты, рядом делали матрицы для выкуумной формовки а/м локеров, дальше там же их и формовали, было еще что-то по мелочи, но это основное.

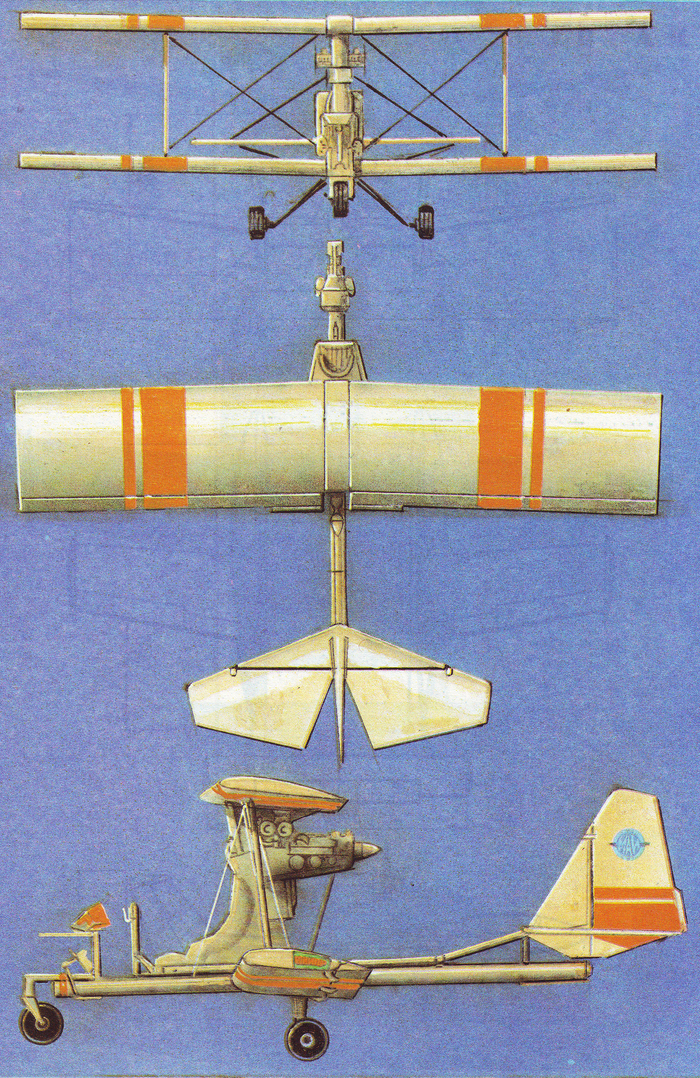

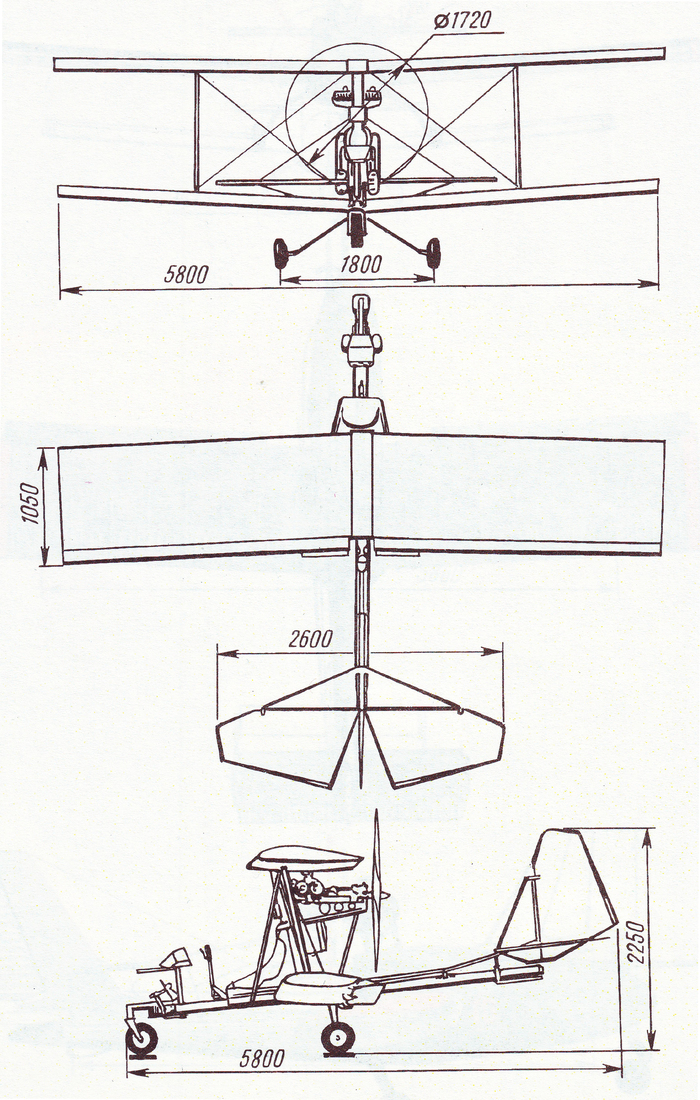

Итак, прошедший знакомство, я пошел переодеваться. В этот же день мы формовали кабину для второго самолета (на фото).

Наверное, стоит немного отвлечься на терминологию (опишу своими словами, для более детального определения можно воспользоваться поиском):

1. Композит или композитный материал - многокомпонентный материал, основанный на связующем материале (полиэфирные, эпоксидные смолы и т.д.) и армирующем веществе (стеклоткань, уголь и т.д.). По одиночке эти компоненты фактически бесполезны, но при формовке: любая смола и любое армирующее вещество - получается композит. В зависимости от: наполнения смолы, типа смолы, вида формовки, состояния матрицы, вида армирующего вещества, соотношения катализатора и смолы, температурного режима помещения, кривости рук)), получается композит с различными физико-механическими свойствами. Для примера: цемент и жби - смола и композит.

2. Гелькоут - гелеобразный состав, основанный на смоле (любой), как правило, имеет цвет на выбор. Служит для предотвращения воздействия ультрафиолета и погодных условий на композит, несет также декоративный характер. Наносится на матрицу равномерным слоем не более 1мм, как правило 0.5-0.7мм. Материал не армированный (зачастую).

3. Матрица - композитная "обратная" форма для формовки готовой детали. Все помнят принцип папье-маше? Тоже самое.

4. Болванка - матрица для матрицы, так сказать. Болванка изготавливается вручную - реальная форма, как должно выглядеть конечное изделие. Болванка должна быть идеальной формы, должны отсутствовать отрицательные углы. Она должна иметь идеальное покрытие (вышкурено гладко и ровно, минимум 2400), которое не вступает в реакцию с примером.

5. Стеклоткань - тканный материал из непрерывных волокон тонкого стекла. Волокна, как правило, располагаются взаимно перпендикулярно или под 45° друг к другу.

6. Стекломат (мат) - материал из рубленных волокон стеклонитей (3-4см в длину) хаотично расположенных друг относительно друга, склеенных 2-мя видами: порошковый мат - более сыпучий, легче укладывается и эмульсионный мат - менее сыпучий, укладка на ровные поверхности.

7. Стекловуаль (вуаль) - очень тонкий мат. Служит для первого слоя, дабы избежать просвечивания фактуры стекловолокна на готовом изделии или матрице.

8. Ровинг - 500 метровый рулон стеклонити, толщиной около 2-3мм. Однонаправленные волокна, по сути, просто веревка из тонких нитей стекла. Используется для армирования труднодоступных мест (где не уложить ткань или мат).

9. Катализатор - отвердитель для смолы. Количеством катализатора (отвердона) регулируется время гелеобразования ламината (начало отверждения смолы), качество конечного изделия, усадка смолы.

10. Ламинат - еще не вставший бутерброд смолы+армирования+наполнителя.

11. Воск - один из видов разделителя для формовки.

12. Аэросил (филлер) - наполнитель для смолы, служит для загустения смолы. Как мука для теста.

13. Уголь - карбон. Тоже самое, что и стеклоткань, состав полностью из углерода.

14. Гелеобразование (смола загелилась) - состояние смолы, когда она еще не встала, но формовать на ней уже нельзя.

Полностью подготовившись (резиновые перчатки, респираторы, вытяжка, роба), мы приступили к формовке кабины. Предварительно обработали матрицу воском. На этом этапе важно правильно несколько раз выполнить одно и то же действие: нанести равномерно воск по всей площади матрицы, дождаться пока он высохнет, располировать до состояния "зеркало". Далее происходит нанесение гелькоута на подготовленную поверхность матрицы. После равномерного нанесения выжидается время, пока состояние покрытие не начнет гелиться. Необходимо дождаться состояния "до отлипа" - перчатка липнет, но не пачкается. Далее наносится тонкий слой смолы.

//Напоминаю, что мы изготавливали самолет, поэтому каждые граммы были актуальны, которые влияют на конечный вес изделия.//

На тонкий слой смолы укладываем стеклоткань (плотностью, вроде бы, 450), нахлест 2 см между кусками. Ткань резалась и укладывалась исключительно под 45°, т.к. таким образом готовый ламинат будет нести разнонаправленные нагрузки. После укладки первого слоя мы воспользовались "читом" - эпоксидка сама по себе пропитывает ткань не очень хорошо при маленьком количестве смолы, но если ее нагреть, она становится более вязкой. Т.к. мы использовали не полиэфирку (время гелеобразования до 1 часа), а эпоксидку, у нас была возможность варьировать технологии изготовления. Дак вот, уложив первый слой тряпки, начали постепенно греть ламинат строительным феном на минимальной мощности. И на тот момент еще сухая тряпка "волшебным образом" начала пропитываться. Параллельно приглаживали ткань пластиковыми шпателями. Тем самым убираются все пузыри воздуха между слоями ламината и выгоняется лишняя смола из под ткани. Было еще несколько приемов, которые уменьшали вес конечного изделия, не нарушая прочности и увеличивали прочность с минимальным весом и минимальными затратами (могу ответить в комментариях). Масло-масляное))

Вообщем весь день до позднего вечера заняла формовка 1-й половины кабины.

На следующий день повторили тоже самое с второй половиной кабины.

На 3-й день занялись обработкой половинок (не снимая с матриц) и склейкой уже готового изделия из 2-х частей.

На 4-й день мы начали снимать изделие. Насколько помню, получилось все отлично, пузырей было 2-3 шт. Вытащили его и Ваня, вооружившись болгаркой, укутал все открытые места кожи, принялся за обработку готового изделия. Скажу, что чесался он долго потом и потратил почти весь день на эту операцию. Пыль при обработке стеклоткани (болгарка) очень мезкая штука - волокна стекла настолько маленького диаметра, что они впиваются в поры кожи (стекловату все помнят?) и отмыть их можно только горячей воды (поры расширяются) с тщательным приминением мочалки.

Продолжение следует...