О чем молчат начинающие производители или 3D печать в помощь

Когда при разработке изделия ориентируешься на готовые решения, это значит, что, теряется уникальность задуманного, не говоря о том, что нужно сначала добыть интересующий элемент и конструировать, отталкиваясь от него. Что порой не интересно.

Ещё одна небольшая партия изделий для бытовой утвари, созданная при помощи 3D печати, отправилась к заказчику. Кажется, что банальные накладки на ручки, это проще простого, и почему бы не подобрать и купить в том же Китае. Пожалуй, ключевым является слово "подобрать", где и кроются те самые моменты о которых не говорят начинающие или небольшие производители:

Минусы традиционных подходов

1. Время + Деньги. Пробные варианты для определения функционала и эстетической составляющей, порой слишком долго ждать, и нужно приобрести несколько вариантов для определения подходящего.

2.Изначальная конструкторская идея, будет проектироваться вокруг доступных вариантов, что влияет на уникальность изделия и некоторые конструкторские решения.

3. Мелкая серия и единичные исполнения слишком затратны и не приветствуется производителями, использующими традиционные методы изготовления.

При помощи 3Д моделирования и последующем использовании технологий 3D печати желаемых прототипов или готовых изделий, плюсы очевидны:

1. Будущее изделие проектируется и изготавливается исходя из задуманного.

2. Можно внести изменения в конструкцию по мере проектирования, изменить материал исходя из фактических потребностей.

3. Производство пробного изделия не требует больших финансовых вложений и временных затрат

4. Можно заказывать то количество изделий, которое необходимо на текущий момент, и не переживать за то, что их не будет в наличии у поставщика.

5. Уникальность это наше ВСЕ! Цвет, материал, текстура логотип или маркировка все это можно изменить в считаные минуты.

6. Время не постоянно так же, как и предпочтения, тренды и преференции. Поменялся концепт изделия, а вместе с ним поменялись и комплектующие в считанные минуты вместо дней, недель, месяцев.

Как мы видим, плюсы применения аддитивных технологий очевидны, особенно для начинающих предпринимателей и субъектов МСП. Ведь сэкономив время и деньги, можно достичь большего, перенаправив свободные ресурсы на другие важные аспекты начатого дела.

Всем добра и успехов в начинаниях, ну а мы как обычно стоим на страже производственных потребностей vk.com/lazdio и https://vk.com/plasticmakers3d.

Сильно не пинайте, пишу как (начинающий) пишется. Критика принимается. Всем добра!!!!!!

Электрификация и восстановление модели топливозаправщика КАМАЗ-5511 "Аэрофлот" с помощью 3D-печати

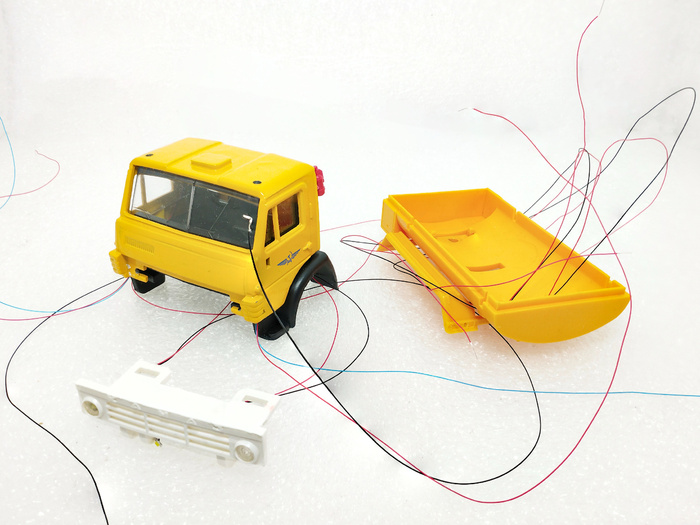

Всем привет! С необычной просьбой по электрификации от моделиста М.Л. ко мне в работу приехала замечательная модель топливозаправщика КАМАЗ-5511 Аэрофлот в масштабе 1:43. Вот она:

Почему просьба по электрификации необычная? А потому что добавилось условие, что проблесковые маячки должны не просто светиться, а мигать! Ну и, естественно, гореть фары и задние фонари. По мне, так неплохое ТЗ 😄! Люблю нетривиальные задачки.

❌ Кстати, у КАМАЗа есть небольшая проблема: насквозь пробита ступица заднего колеса, а сверху закрыта клеем. Сразу в голову пришла фраза: "и тебя вылечим!".

Производитель модели - фирма Арек (ЭЛЕКОН), о чём свидетельствует надпись, отлитая на донышке (рис. 3). А вместо родных покрышек тут стоят харьковские - владелец модели об этом позаботится.

Историческая справка. Сразу оговорюсь, что идея поставить мигающие проблесковые маячки на КАМАЗ - не нова. Немногие знают, но помимо электрифицированной саратовской "Чайки" ГАЗ-13 у нас в стране была ещё и заводская электрифицированная модель пожарного КАМАЗа-4310. Отличался он миганием синих маячков на кузове и звуком сирены. Внутри помещалась громоздкая электрическая схема, которая работала от трёх средних батареек.

Ну что, задание понятно, поэтому собираем, скажем культурно, волю в кулак и приступаем к работе ⬇️!

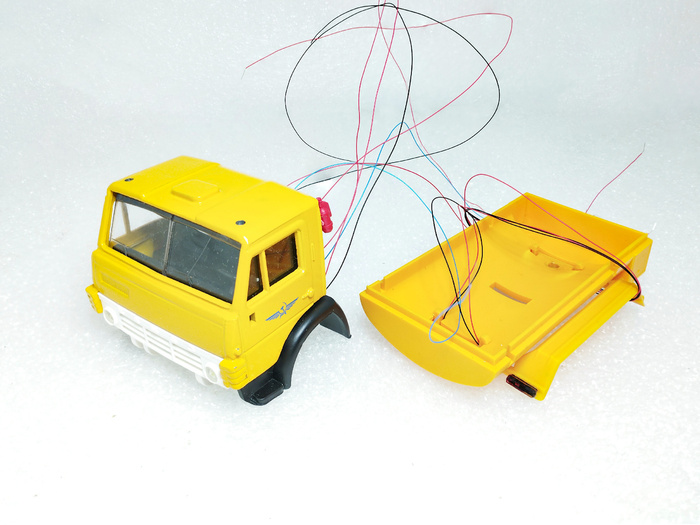

Первым делом, я осторожно разобрал модель и здраво оценил ситуацию - а как всё будем монтировать? Кабина откидывается вперёд, значит провода придётся прокладывать хитрыми образом через её нижнее подвижное соединение и проводить по остову шасси. Кабина должна остаться подвижной!

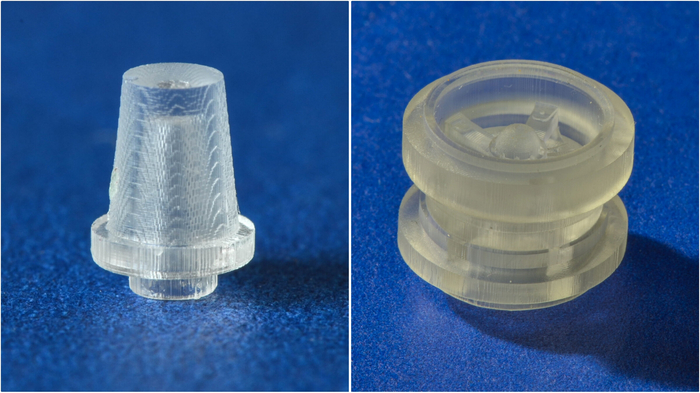

По аналогии с проектом по электрификации пожарного ЗИЛа-131 от ЭЛЕКОН, родные непрозрачные маячки на крыше КАМАЗа также пойдут под замену. А чтобы сохранить максимальную аутентичность внешнего вида проблесковых маячков, нам снова поможет 3D-печать. Так что, не переживайте, цельный светодиод в огромном корпусе я ставить на модель не буду. Сделаем всё более элегантно.

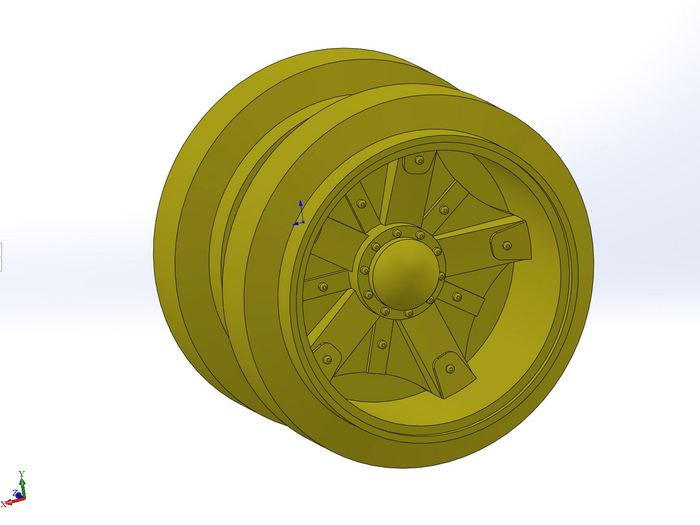

Помимо сигнальных маячков, распечатаем КАМАЗу новый сдвоенный колёсный диск со звёздочкой. Но сперва его ещё нужно спроектировать)

А трёхмерную геометрию универсального проблескового маячка поднимем из базы знаний, так как она нам уже известна (вспоминаем ЗИЛ-131).

Детали были распечатаны на 3D-принтере Photon mono 4k от Anycubik из фотополимерной смолы Clear линейки ABS-LIKE RESIN+.

С цветом маячков всё просто - применим лак LP-53 Orange (Tamiya). А вот с колёсным диском пришлось повозиться, мучительно подбирая нужный цвет из 50 оттенков жёлтого 😅. И да, чётко окрасить колесный диск получилось только со второго раза и с другим набором красок.

Для первого захода я смешал эмалевые краски: Х-8 Yellow, X-6 Orange и ХF-2 White (Tamiya).

Но потом, по определённым соображениям и требованиям внутреннего перфекциониста: "я же могу лучше!", решил смыть краску и сделать всё заново. Но на этот раз я использовал акрил: Н-4 Yellow + H-1 White (Mr.HOBBY)+ X-6 Orange (Tamiya). Результат был покрыт слоем матового лака Н-20 Flat (Mr.HOBBY). Вот тут мне очень понравилось, как получилось!

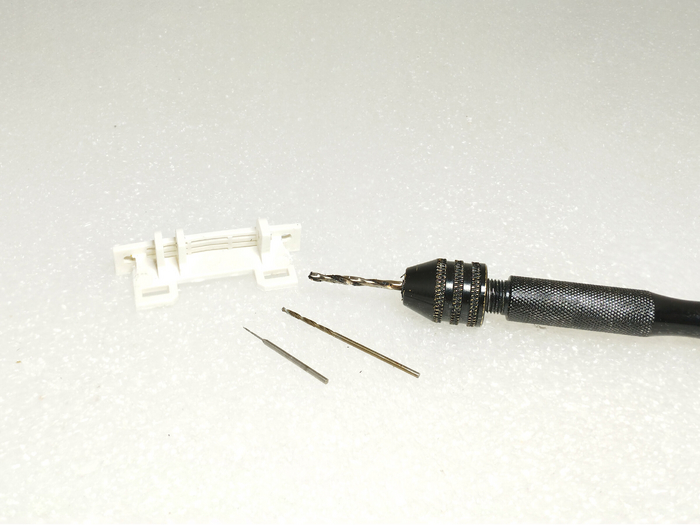

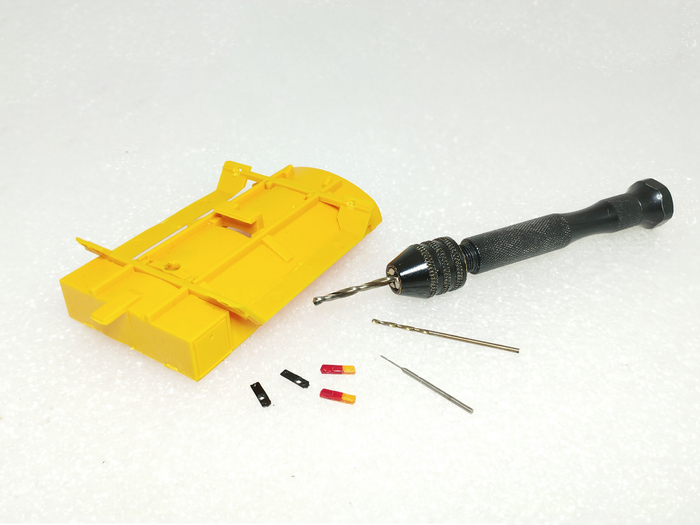

Кончено, без предварительной подготовки, просто так впихнуть светодиоды в модель не получится. Пришлось взять пару-тройку свёрлышек и кое что доработать. А именно:

Оформить фаски на отверстиях под маячки с внутренней стороны кабины (чтобы исключить возможный зазор между кабиной и стеклом);

Просверлить отверстия под фары в пластиковой решётке радиатора;

Просверлить отверстия в нижней части цистерны и в чёрных подложках под задние фонари. (Кстати, двухцветные фонари тут тоже стоят не родные, а приобретённые и установленные моим заказчиком самостоятельно);

Далее плавно переходим к монтажу и первым подсборкам, параллельно пытаясь не запутаться в паутине проводов))

В силу конструкции модели, пайку цепи будем проводить после установки всех светодиодов, чтобы точно не промахнуться в размерах и не отрезать лишнего 😅.

Цепь была спаяна по уже устоявшемуся стандарту. И теперь, дело остаётся за малым - расположить все элементы в нижней части цистерны и заневолить чувствительные элементы на конкретных местах, куда чуть позже мы будем прикладывать магнит, для активации света.

Очень повезло, что у КАМАЗа удобная конструкция цистерны: верхняя половина легко снимается, что в разы упрощает доступ к батарейкам для их самостоятельной замены!

Финальным этапом, осталось прикрепить подготовленные проблесковые маячки и новый колёсный диск.

Ну вот и всё, наш топливозаправщик готов!

⚠️ Внимание! Спойлер. В конце статьи будет анимация с демонстрацией работы светодиодов!

На первый взгляд кажется, что у модели ничего не изменилось. Разве что проблесковые маячки на крыше кабины стали прозрачными 😉.

А, если посмотреть на правый борт КАМАЗа, вовсе и не скажешь, что у него стоит новый распечатанный колёсный диск).

С кабиной всё в порядке, откидывается, как и раньше)

А теперь самое вкусное - покажу, как КАМАЗ светится.

Чувствительные элементы (герконы) я расположил по обеим сторонам цистерны. Прикладываем магнит к левой стороне - включаются фары и задние фонари (в этот раз для фар были использованы светодиоды холодного света - так пожелал заказчик).

А если поднести второй магнит к правой стороне, то активируем мигающие проблесковые маячки. Да, они мигают (смотри анимашку в конце публикации ⬇️).

И этой модельке полагается памятный сертификат с уникальным порядковым номером 001.

Заключение.

ТЗ было выполнено в полном объёме и я рад, что получилось именно то, что просил сделать заказчик.

Мне и самому очень понравилось работать над этой моделью, ведь, помимо непростой работы по её электрификации, прибавилось немного опыта в локальном восстановлении))

А вот и обещанная анимашка ⬇️:

А пока, до новых встреч на канале и до новых интересных проектов!

С уважением, ваш Сержик Моделист.

Ссылка на оригинальную публикацию на моём основном канале: https://dzen.ru/a/ZROYchPrWBLCddID?comments_data=n_new

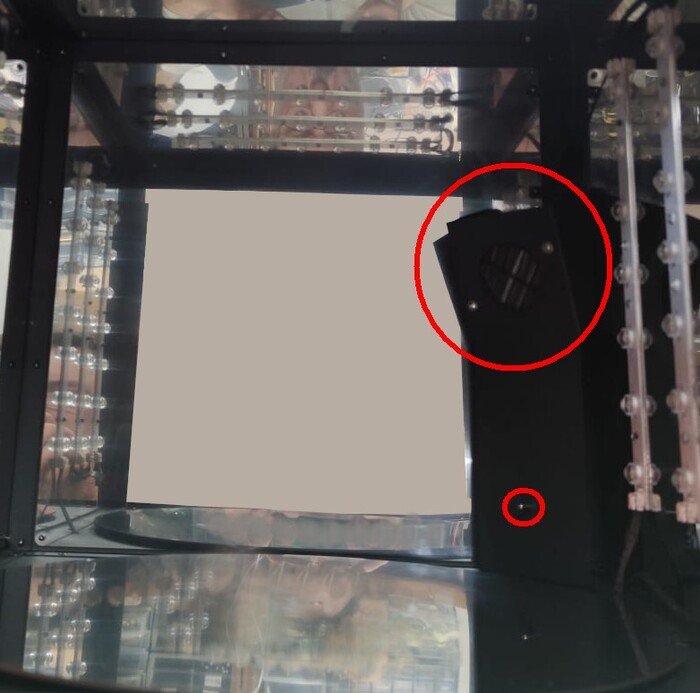

Новая камера УФ полимеризации. Импортозамещенная

Очередной опыт импортозамещения. Сделали большую полимеризационную камеру для фотополимерных моделей. Вот такую.

Делали для самых больших фотополимерных 3Д принтеров, с матрицами 13.6 - 15.4". Самое большое что сейчас ожидается из новинок на рынке - принтер 16.8" - тоже подойдет.

Внутреннее пространство - высота 400мм, поворотный стол диаметр 400 мм.

Делали по русски, для себя, с запасом.

Засветка осуществляется с 3 сторон - слева, сверху, справа.

по 3 линейки УФ диодов с линзами на каждой плоскости, всего 63 светодиода, общей мощностью более 180вт.

На всех стенках камеры (кроме двери) - полноразмерные зеркала - отражатели. Не пожадничали, поставили зеркальную нержавейку 0.5мм AISI 304.

По нашим расчетам, такое количество диодов, их распределение, отражатели - обеспечат засветку высокой мощности и хорошей равномерности, а так же за счет переотражений - минимум потерь излучения. Все в общем, в дело полимеризации.

Поворотный стол - из такой же нержавейки, только 2 мм. Поставили стол крутить мотор с редуктором, накидали опорных подшипников под столом для обеспечения распределения нагрузки на стол. Стол выдерживает до 15 кг, крутится как зайка.

Корпус весь из металла, покраска порошком. Сборка на клепку, так надежнее. Ломаться там особо нечему, клиенту внутрь лезть без надобности если что, а мы разберемся.

фото со сборки, не отмытое еще. Белые разводы - это небольшой технологический просчет. Все линейки диодов ставятся на термопасту. Линеек много, пасты много, пока собирается - паста разносится где попало. А потом еще и отмывается плохо - будем собирать на термоскотче. Проще и чище, а по теплопередаче ну примерно также.

Дверь с большим окном смотровым. чтоб любоваться как оно крутится. Светофильтр оранжевый, поликарбонат с уф защитой. но пялиться через окно все равно не стоит долго - ярко очень, светофильтр гасит конечно, но все же.

Теперь о фишках. В камеру поставили нагреватель с вентилятором. Задачи две. Во первых - сушка моделей. Во вторых - нагретая модель полимеризуется лучше. Для инженерных фотополимеров вообще рекомендуют термообработку 60-70 градусов для придания большей прочности. Но столько ставить не стали - программно греем только до 40 градусов.

поставили графический дисплей.

Сенсорный. Экран с интерфейсом взяли у партнеров, пока не перерисовали, руки не дошли. Потому пока только CN-EN языки.

Режимы работы засветки - постоянный и импульсный. Камера мощная, некоторые полимеры аж винтом ведет, потому импульсный режим - дает более щадящий свет порциями и бережнее досвечивает.

У света и нагрева свои таймеры. Можно запустить вместе (свет + нагрев, нагрев до температуры - а потом свет), а можно отдельно. Просто светить без нагрева, или просто сушить в нагретом воздухе. Реальная температура в камере отражается.

На двери датчик закрытия камеры. Если во время работы камеру открыть - все потухнет - выключится, дверь снова закрыть - процесс продолжится

Ну и по мелочам. Дверь фиксируется на магнит, чтобы не хлопала - наклеена резиновая полоса, в результате дверь закрывается с хорошим таким благородным звуком. Как у мерседеса :).

Немного не додумали при разработке - мотор с редуктором шумный. А теперь на нем стоит стальной стол, и сам мотор висит в стальном корпусе, все это немного резонирует и при работе мотора шумновато немного. Потом что потише поставим.

Вот такой вышел девайс. Зато свой. Не то чтоб прям уж гордимся, но и стесняться нечего. Все кондово надежно. Светодиоды разнесенные по камере, на алюминиевой подложке, на стальном массивном корпусе, с термопастой - ведут себя хорошо, не греются. Модельки твердеют. Как говорится стол крутится - полимеризация мутится. О чем и рассказали.

Всем - удачных печатей.

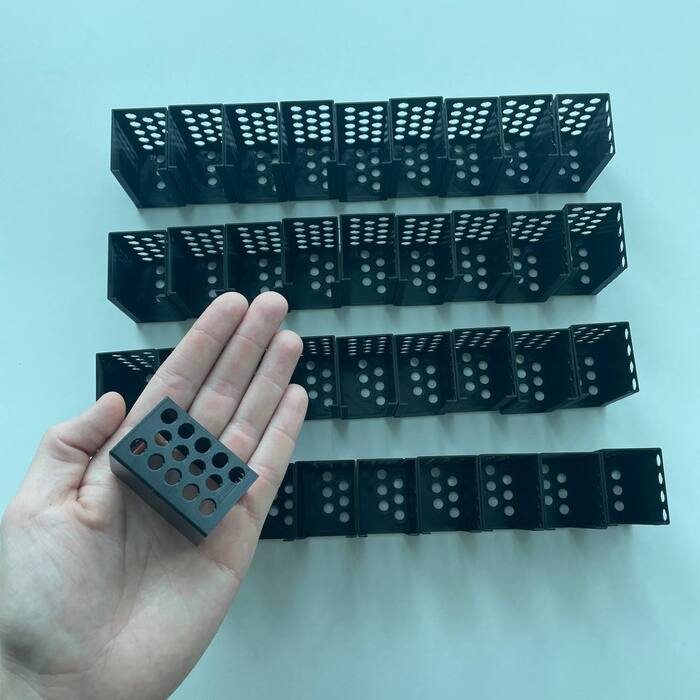

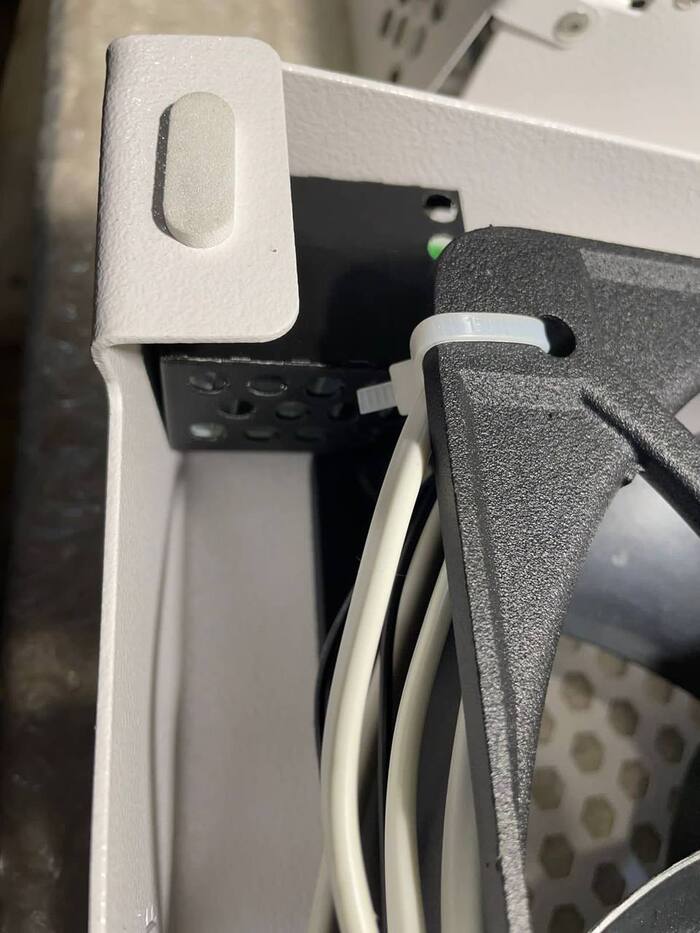

Мелкосерийная 3D печать. Печатаем мини партии корпусов для маникюрной станции

Всем привет. Нашли заказ на мелкосерийную 3D печать корпусов для маникюрной станции.

Ребята из Уфы собирают маникюрные аппараты. У них есть потребность в защите блока электроники. Для этого блока мы печатаем простые защитные кожухи из PETG.

Они уже обращались к 3D печатникам, но те сделали фигню за 50 р - 1 шт. У нас вышла 80 р - 1 шт, но с лучшим качеством.

Не знаю сколько бы стоило изготовление пресс формы для такого кожуха путем изготовления через термопласт автомат. Думаю, конечная стоимость через пресс форму была бы около 5-10 р. за 1 шт, а разработка около 500.000 р + долгие сроки изготовления.

А с помощью 3D печати можно получить готовую пластиковую деталь за сутки.

У нас заказывают по 80 - 100 шт 1 раз в месяц.

Спасибо за внимание ! Если у кого есть потребность в изготовлении мелкосерийных деталей из пластика, обязательно пишите нам ) Рассчитаем сроки и стоимость )

https://vk.com/sukrasivo - наш VK ^^

Строительный 3D принтер в Уфе

Всем привет ! Недавно сходил в гости в УГНТУ. Строительный факультет купил строительный 3д принтер для освоения аддитивных технологий. Ниже расскажу информацию, которую я собрал.

3D-принтер - это устройство, которое печатает физические объекты на основе цифровых моделей. Строительный 3D-принтер - это устройство, которое использует технологию 3D-печати для строительства домов. Он состоит из робота-строителя, который создает стены, фундаменты, перекрытия и другие конструктивные элементы из различных композитных материалов. Это позволяет быстро строить дома по индивидуальным проектам, сохраняя высокое качество и снижая затраты на строительство.

Что данный вид техники представляет для российского рынка?

Строительные 3D-принтеры в России уже начинают применяться, но пока их использование ограничено элитным сегментом строительства. Однако потенциал этого нового направления огромен, ведь оно позволяет существенно снизить стоимость строительства, сократить сроки, повысить качество и обновить архитектурный облик городов и поселков.

Одной из причин, почему строительные 3D-принтеры могут стать востребованными в России, является отсутствие квалифицированных строителей. Это приводит к тому, что сроки строительства растягиваются, а стоимость увеличивается. Строительные 3D-принтеры могут решить эту проблему, потому что с их помощью может работать один-два специалиста, а процесс строительства занимает гораздо меньше времени. Также стоит учитывать климатическую зону России. США и Европа без проблем печатают крупные объекты, нам же мешают ветер, холод, снег и т.д. Приходится строить шатры, менять состав под российские реалии, что удорожает производство.

Строительный факультет купил 3D принтер отечественного производства компании АМТ из Ярославля. Как я понял, АМТ - лидер по изготовлению строительных 3D принтеров в России.

Поле печати 3.5 на 3.1 на 1 м (при желании можно увеличить высоту).

В кейсах у ребят пока что будка для охранника и простые вазоны. В планах напечатать дом в 2023.

Материал для печати: песок + цемент + керамзит + добавки. Максимальный загружаемый объем - 10 кг. За одну загрузку состава в бак можно изготовить простой вазон, а для печати крупных объектов нужно подключать замешивающую машину.

Я не сравнивал экономику традиционного возведения домов со строительной 3D печатью. Но многие говорят, что на данный момент это дорого.

Почему дорого ?

1) Транспортировка 3д принтера (сборка, разборка).

2) Нужно время на подготовку специалистов. Проводить обучение, делать тесты.

3) Погодные условия.

Вообще нужно рассматривать конкретные примеры и сравнивать их себестоимость.

Нужно сравнить строительство одноэтажного дома с изготовлением того же дома через 3д печать. У кого есть информация по этому вопросу, отпишитесь пожалуйста.

Самая главная фишка в себестоимости строительной 3д печати - количество обсуживающего персонала. Грубо говоря, нужно два человека: первый - делает замес, второй - оператор (работает со слайсером, следит за качеством, укладывает арматуру и тд). + не стоит забывать о монтаже 3д принтера и кабель канала в доме.

И теперь представьте сколько человек работает в обычной строительной бригаде. Для успешного выполнения строительных работ рабочие объединяются в бригады и звенья. Обычно звено состоит из 2 - 5 человек, бригада - до 50 - 60 рабочих. В звенья и бригады подбирают рабочих, имеющих разную квалификацию, поскольку любая работа состоит из операций разной степени сложности.

Время печати одноэтажного дома от 2 до 3 дней. Время изготовления традиционным способом от 7 до 60 дней ( в зависимости от бригады)*

*примерные цифры

Ниже показываю фото армирования. На желтой области показал слои разной степени схватывания (есть максимум по высоте, который можно печатать за 1 смену. После схватывания первых слоев, идут вторые (свежие). Это нужно для того, чтобы дом не провалился под собственным весом). На красной области видно как укладывают арматуру в процессе печати. (кадр из рилса печати в Красном Яре (Зеленодольский район) республика Татарстан.

Строительные 3D-принтеры становятся все более востребованными в России, и их перспектива развития на российском рынке огромна. Они позволяют значительно снизить стоимость и ускорить процесс строительства, обновить архитектурный облик городов и поселков и экспериментировать с новыми дизайнерскими концепциями. Развитие строительных 3D-принтеров на российском рынке - это шаг в будущее, которое уже наступает, и который поможет России укрепить свой лидерский статус в инновационных технологиях.

Ниже прикрепляю примеры работ на мировом строительном рынке.

Спасибо за внимание ! Напишите пожалуйста, про что я забыл сказать. Если в вашем городе есть строительный 3д принтер, скиньте посмотреть готовые объекты.

Желаю удачи строительному факультету УГНТУ и всем компаниям из этой сферы !

https://vk.com/sukrasivo - наш VK

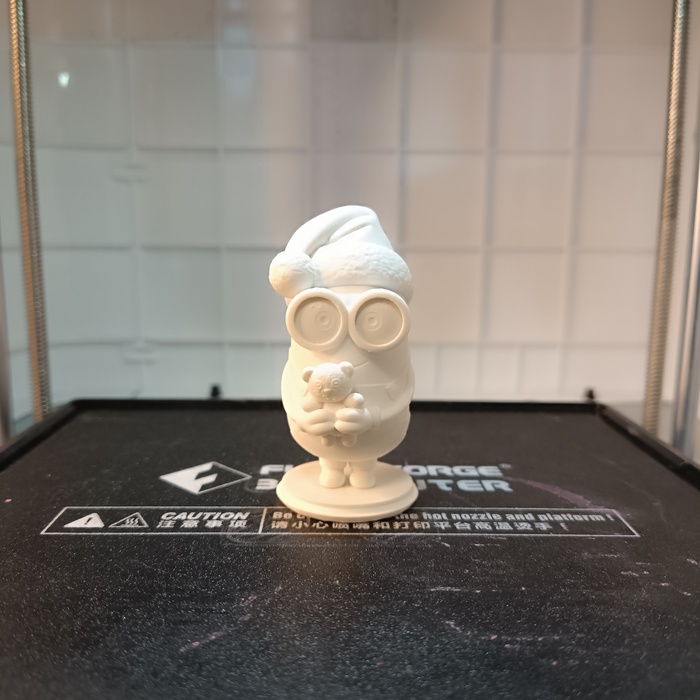

Новогодний пост

Вас приветствует студия печати CustomPrint. Недавно открылись наша студия и решил показывать различные напечатанные работы. Очень буду рад отзывам и активности. В данном посте представлю "Миньона" напечатан на фотополимерном принтере SIRIUS BLACK STANDART 6.6" 4K, и фотополимером К001 керамический.