Продолжаю осваивать 3д печать (нашел секретные чертежи)

Продолжение истории Купил свой первый 3д принтер, и сразу завалило заказами

Итак, пару недель назад, когда я садился писать первый пост про 3д печать, я и не мог надеяться на такое количество просмотров и комментариев. На меня подписалось 20 человек - я вообще в шоке!!! Как? Зачем? Почему???))) Раз Вам нравится – то я сел, пишу.

Сразу расскажу о секретных чертежах: как-то вечером я вышел в интернет и, спустившись в самые дебри, я наткнулся на это – прижимной толкатель заготовки в виде кота. Печатать или нет вопроса даже не стояло. Ну а что, коты нужны всем, тем более этот бережет сейчас мои пальцы)))

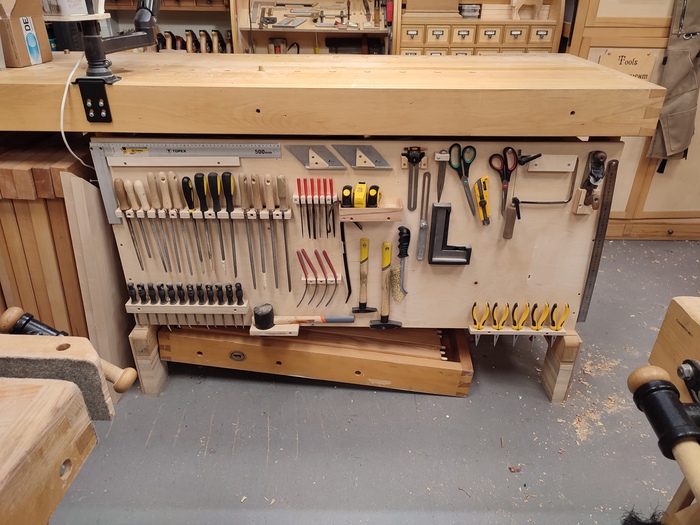

Для тех, кто наткнулся на мое «творчество» в первый раз - в двух словах: я не так давно купил себе 3д принтер(который я не рекламирую), и пытаюсь печать различные вещи для себя и своей небольшой столярной мастерской.

За прошедшее время чертить и печатать получалось совсем немного, так как конец года – на работе завал, а ценные породы деревяшек сами себя в опил и стружку не переработают. Тем не менее, стараюсь выделять немного времени на свое новое увлечение, более того оно не хило так помогает в работе.

Начну сегодня рассказ с подставок под струбцины.

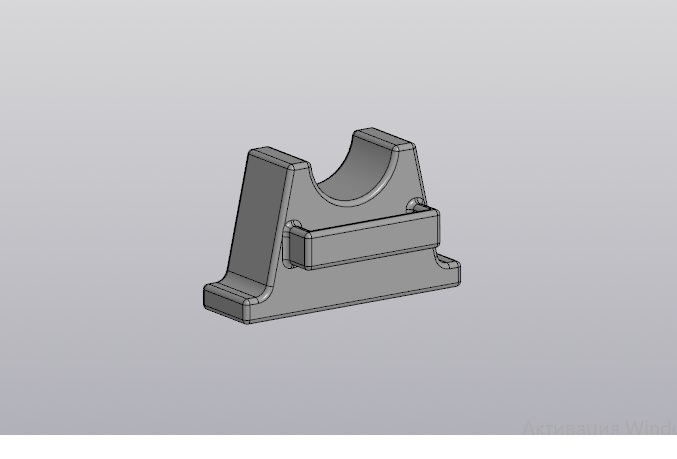

Разработка №1:

Я думаю, многие видели и знают, что такое мебельный щит, а для тех кто не в курсе - это много маленьких дощечек «ламелей» склеенных между собой в одну плиту.

На больших производствах стоят автоматизированные линии по склейке такого щита, этот комплекс сам строгает, мажет клеем и склеивает все в готовое изделие.

Я чаще всего клею такие щиты сам, так как часто требуются какие-то уникальные размеры и толщины, а от стандартных щитов часто остается много лишних обрезков, которые потом некуда девать. Еще немаловажный фактор в том, что готовый щит непонятно как склеили, какой клей использовали, хорошо ли подогнаны «прифугованы» ламели – в общем, за работу отвечать перед заказчиками мне, поэтому клеить щиты стараюсь сам. Так вот, при склейке использую вот такие трубные струбцины.

А у этих струбцин есть такое нехорошее свойство – падать и болтаться, когда ты пытаешься их зажимать, а это сильно раздражает. Идея, как решить эту проблему, не моя. Увидел решение на просторах пинтерест, и решил воплотить в жизнь. Открываем программу, берем струбцину и снимаем с нее посадочные размеры. На одну струбцину идет две подставки, одна подставка должна держать саму струбцину и фиксировать ее «хвост», чтобы при затягивании она не болталась, а на заднюю поставку просто ложится труба. Габариты изделия берем произвольные, но мне надо, чтобы можно было без проблем под зажатый щит подсовывать другие струбцины, так что делаю чуть повыше. Получается как-то так:

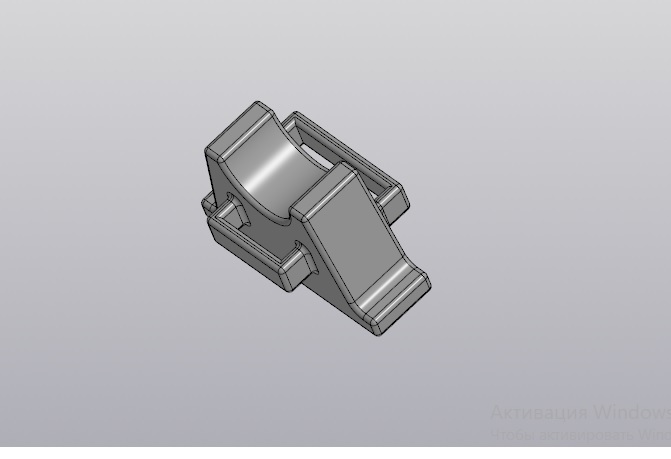

Ещё дело все осложняется немного тем, что у меня струбцины двух разных фирм – Энкор и wilton. Посадочное место у них одинаковое, а вот «хвост» за который они должны фиксироваться разный. Ничего лучше в голову не пришло, как сделать разные карманы под это дело с двух сторон.

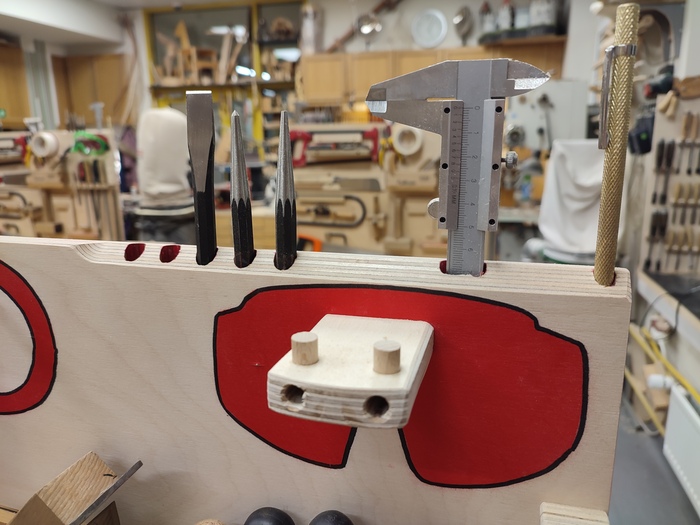

Вроде бы все готово. Открываем слайсер - Bambu Studio, нарезаем модель, ставим на печать. Спустя некоторое время получаем готовые изделия.

Если честно, рассказ я попытался максимально сократить, так как мне пришлось несколько раз это все перечерчивать и перепечатывать, тезисно пробегусь по своим ошибкам:

Самая первая и самая глупая – не подумал, что у меня два типа струбцин))) Изначально сделал подставку только с одним карманом и синяя струбцина просто болталась в подставке.

Сделал подставку слишком низкую, неудобно было подсовывать средние струбцины под щит

Заднюю поставку сделал без «карманов». Хотя этот пункт спорный, может быть так и следовало оставить. На фото выше как раз одна из подставок такая.

Конечный результат получился такой:

Струбцина энкор:

Струбцина wilton:

Фото как клею полноценный щит не нашел, но нашел фото склейки двух маленьких дощечек. Выглядит в работе это вот так:

Вообще, если вы далеки от столярки – то вряд ли оцените в полном объеме тот уровень комфорта, который я достиг сейчас при склейке с помощью этих штук))) Так что я надеюсь, что вы просто порадуетесь за меня и поверите на слово.

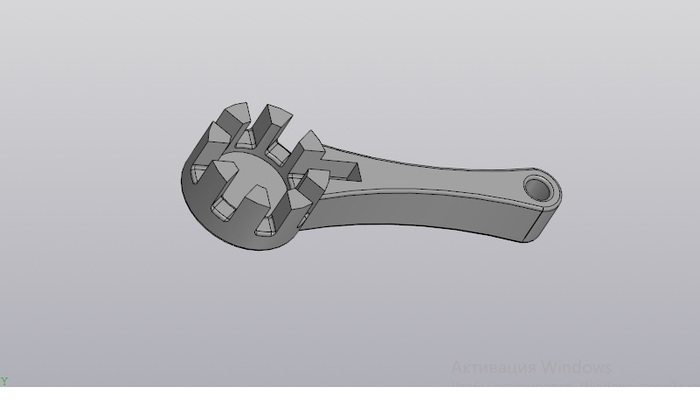

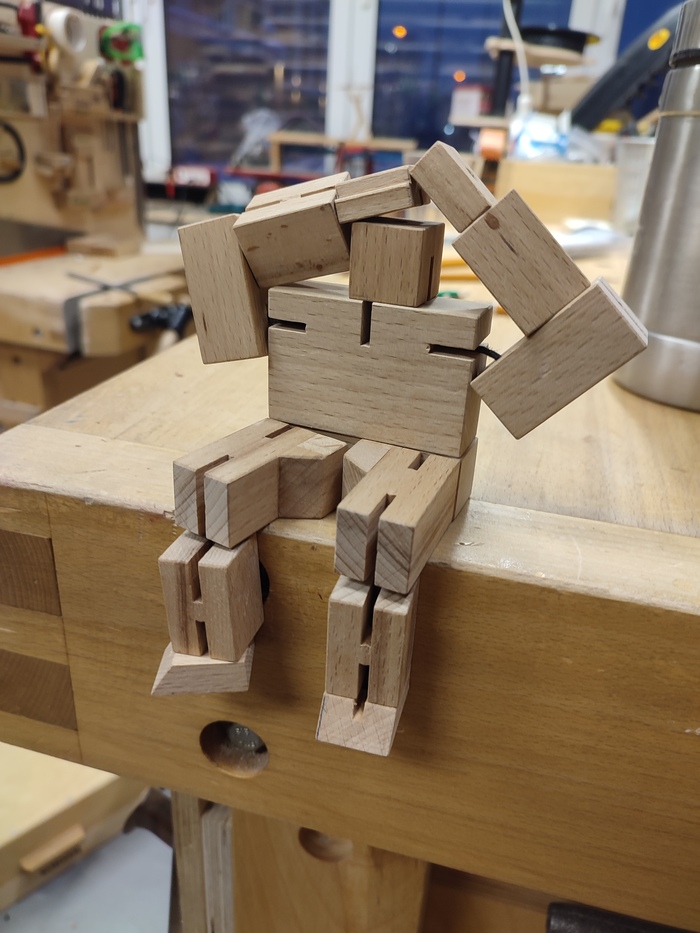

Разработка №2:

А вот эту штуку оценить уже может каждый)

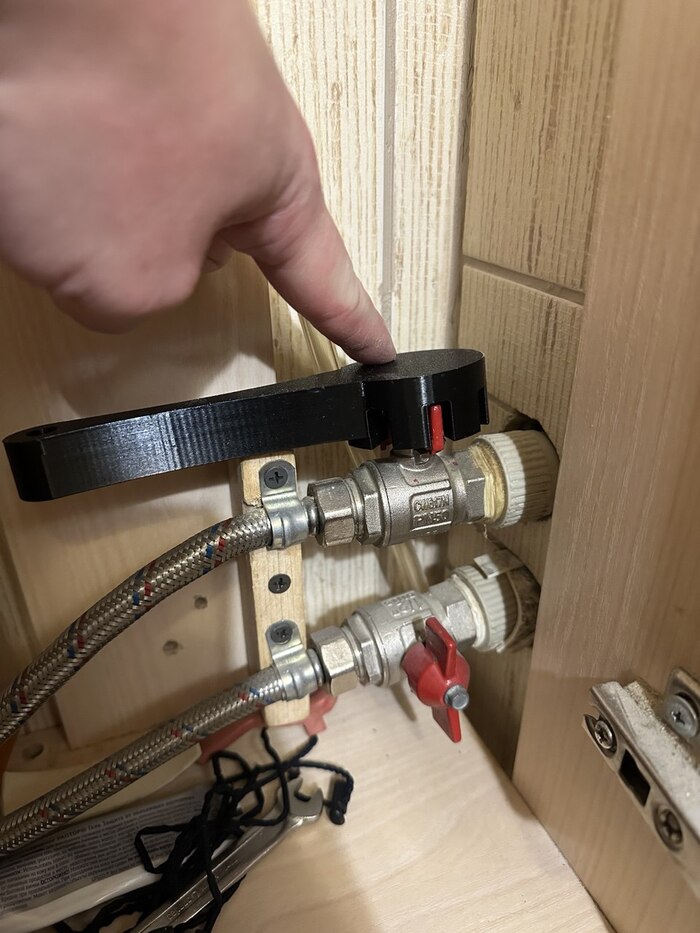

Короче, томить не буду, рассказываю предысторию – некоторое время назад папа попросил сделать ключ для шаровых сантехнических кранов. Основное тз было такое:

Ключ должен залазить в ревизионные лючки

Иметь побольше сегментов, чтобы можно было подобрать удобный угол для закрытия и открытия, так как место в лючках не так много.

Ну и есть два отдельных крана на водонагреватель, они находятся в углу шкафчика и расположены очень близко к стене, то есть рабочая головка ключа должна быть не больше ручки крана.

Последние я уже добавил от себя – ключ должен быть надежным, чтобы можно было открывать закисшие краны.

После получения четкого тз, я сразу сел за разработку. Для проектирования мне потребовалось снять размеры с ручки полудюймового шарового крана. К сожалению, скрины первых 3д моделей я не сохранил(

В целом тут все просто, получился рабочий экземпляр с первого раза, но он был далек от идеала. В самом начале, я сделал его слишком тонким, он гнулся от небольшого усилия и вдобавок у него каким-то чудом получилось даже отклеиться от стола с одной стороны во время печати.

Проблема ясна – берем и делаем потолще, печатаем. Вроде уже лучше, тестирую – работает. Но начинают смущать слишком тонкие шлицы… Для проверки беру отвертку, вставляю ее на место ручки крана и чуть надавливаю, шлиц ближайший отлетает от основания.

Корректируем модель: скругляю примыкание основания со всеми шлицами – повышаю прочность узла, плюс увеличиваю процент заполнения внутренностей при печати, увеличиваю количество периметров.

Ставлю на печать – и о чудо, эта штука уже отверткой так просто не выламывается, штука выглядит в разы надежнее первоначального образца)

Ключ получился компактным, эргономичным – папу изделие полностью устроило.

Пробую ключ на разных кранах, везде ли он подлезет – все получается.

Ну что, вот и дело сделано, день будто бы и не зря прошел. Но тем же вечером, сидя дома в голову закрадывается мысль: «А что если усилить ключ еще, и сделать так, чтобы им уж точно можно было срывать даже закисшие краны?»

Как говорится – дурная голова, рукам покоя не дает. Решаю перечертить все заново – увеличиваю диаметр ключа, единственное делаю так, чтобы он не выходил за пределы ручки крана.

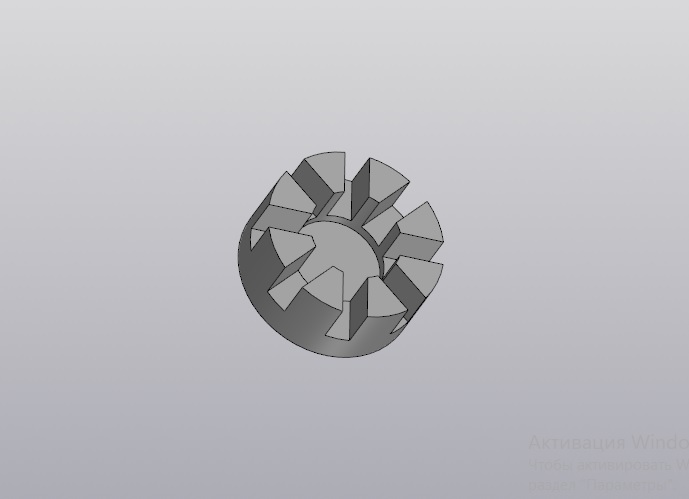

Получается как-то так.

Далее делаем чуть массивнее ручку, но не слишком большую. Мне важно, чтобы немного увеличилось плечо, но осталась возможность орудовать этой штукой в ревизионных лючках.

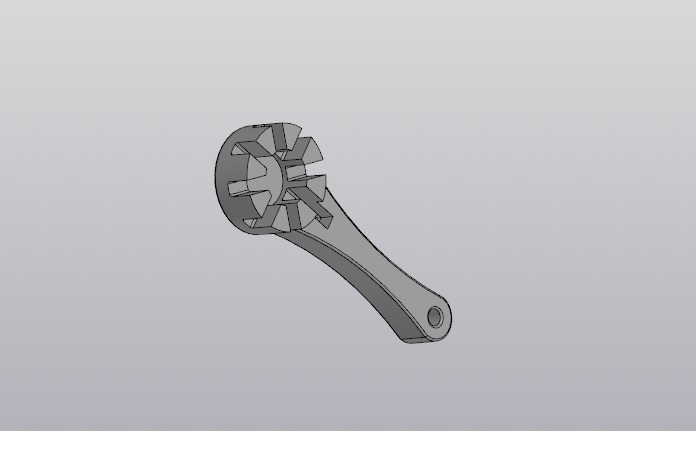

Модель итоговая вот:

Сравниваю новый ключ с первоначальным результатом:

Фото в работе:

Хотел сделать побольше фото работы в ревизионных лючках, но там совсем непонятно получается(

Вот теперь мне все нравится!)

На этой прекрасной ноте, я буду завершать свой рассказ на сегодня.

Если вдруг так случилось, что этот текст кто-то дочитал, то в самом конце хотел бы Поздравить Вас с Наступившим Новым годом! Очень хочется верить, что Новый год принесет нам всем как можно больше ярких и счастливых моментов, а все проблемы и невзгоды, коих было прям с избытком, останутся в 2025 году!!!

P.S для связи ссылки в шапке профиля