Как-то так сложилось, вернее принято считать, что клинки лучших ножей делаются из лучших сталей. Жаль, но утверждение в корне не верно. Вообще. Марка стали и свойства ножа могут не иметь между собой взаимной связи или, как модно говорить, корреляции.

Один из первых моментов, о которых старается упомянуть продавец или рассказчик о ножах – это сталь. Что мы слышим в рекламе ножей, если вычленить только эту тему? Обычно – ересь, не несущую никакой полезной информации.

«Эти ножи из хирургической стали»… Красиво конечно звучит, сразу представляется доктор в белом окровавленном халате и расчлененка. Тут хочешь-не хочешь, а задумаешься о покупке, если есть мысль кого-то прирезать.

Что такое «хирургическая сталь»? Кто знает ответ?

Это собирательный образ «нержавеек», из которых делают хирургический инструмент, в том числе и режущий - скальпели. Скальпели изготавливают чаще всего из самой дешевой нержавейки, а это стали марок 40Х13 и 65Х13. Эти марки стали, особенно 65Х13 чаще всего используются для изготовления режущего инструмента повышенной коррозионной стойкости.

Повторюсь, это самая дешевая и распространенная «ножевая нержавейка». Слово «хирургическая» конечно придает ей некий шарм, но из нее делают еще много чего, поэтому обозвать ее можно любым подходящим словом. Вообще это неплохая сталь и у нее всего два недостатка – быстро тупится и гнется. Зато не ржавеет и дешева.

«Японские ножи из дамаской стали…». Слышали такое? Где Япония, а где Дамаск прикинули? Хотя чего не бывает, жаль, что японцы дамаском не увлекались – не до жиру им было.

Если вернуться к ножам, то окажется, что в словосочетании «японский дамаск» вообще нет никакой полезной информации. Японский - это как? Сделан в Японии или только вид такой?

Дамасская сталь… А это несомненно требует отдельной темы. Класс дамасских сталей настолько широк и часто настолько же бесполезен с современной точки зрения на трудозатраты-свойства, что словосочетание «дамасская сталь» сейчас сродни ну, скажем, словосочетанию «фруктовый коктейль - думай что хочешь. Какие фрукты, сколько, в каком сочетании и т.п. – ничего не понятно.

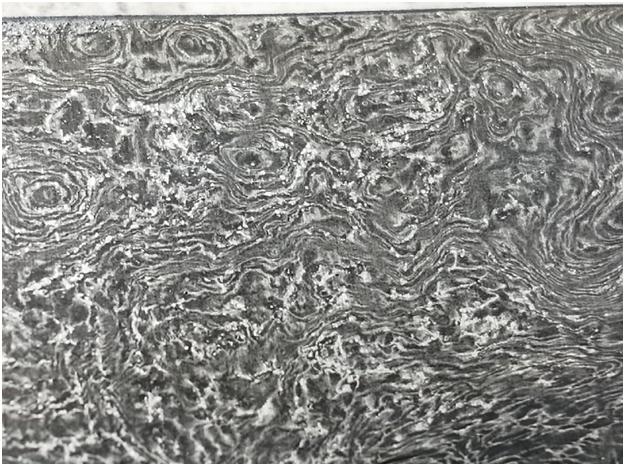

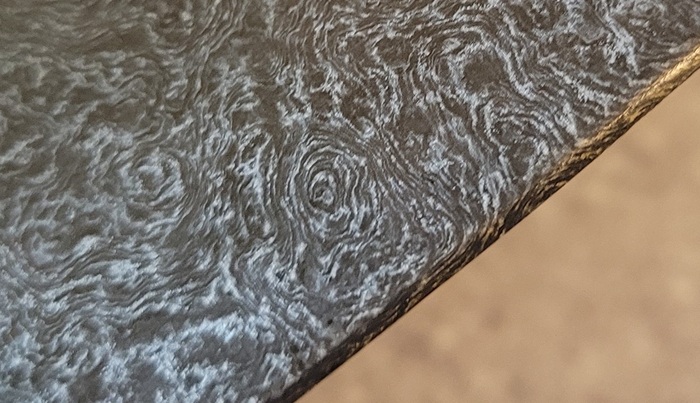

«Специальная ножевая сталь». Специальных ножевых сталей нет вообще. Правда была в свое время одна, которую производили именно для холодного оружия – булат. Но сейчас это понятие настолько извратили, что если вы видите на ноже надпись: «булат», знайте, булатом там не пахнет. На булате не нужно ничего писать, он, как и дамаск имеет своеобразный рисунок на протравленной поверхности. Не всякий рисунок, а своеобразный. Умение разбираться в свойствах по узору булата – та еще наука.

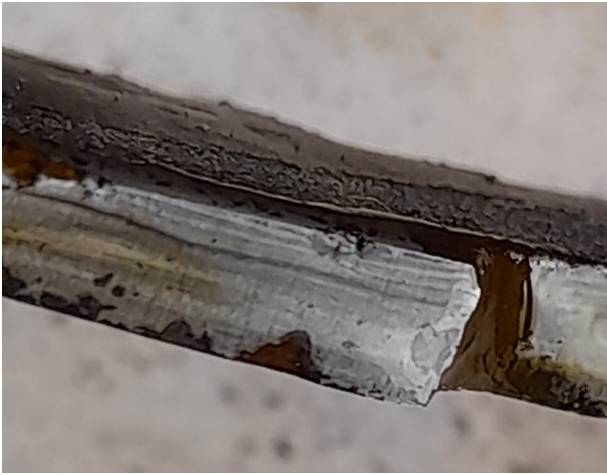

Булат крупным планом. Современная работа.

Так что если вам предлагают купить нож из «настоящей булатной стали» смотрите на узор. Но и его в наше время уже подделывают.

«Ракетная сталь», «артиллерийская сталь» и всякие подобные названия в ножевой продукции, сами понимаете – выдумки продавцов.

«Гибкая, крепкая, стойкая» – тоже иногда проскакивает в рекламе. Это уже отсылка к свойствам. Можно добавить «блестящая», а что, вдруг пойдет?

Это, в последнее время, самая вкусная тема. Словосочетание «порошковая сталь» само по себе так же мало что говорит – это лишь способ ее получения, причем эти способы могут разительно отличаться друг от друга.

Более того, чтобы получить порошковую сталь, надо сначала получить обычную. А это значит, что «порошковая» по определению дороже.

Любая сталь состоит из зерен. При нагреве, особенно многократном до высоких температур, зерно металла начинает расти и прорастает даже через сварные швы. То есть, ковка изменяет изначальную структуру порошковой стали – растворяются и глобулизируются карбиды, растет и уплощается зерно, в итоге, чем больше мы куем, - если есть возможность ковать - тем больше порошковая сталь становится похожей на обычную того же состава.

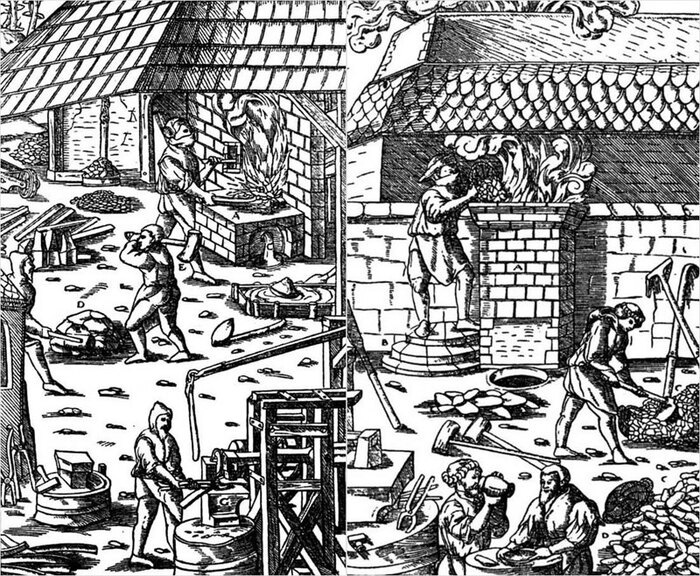

Из-за роста зерна при нагреве не имеют смысла дамаски со слоями больше сотни-полторы. При таком количестве слоев размер даже уплощенного зерна становится схож с размером слоя. Сталь начинает рафинироваться – выравнивается ее состав. Именно таким образом раньше и получали более-менее качественную сталь для холодного оружия. Сырцовую сталь несколько раз сваривали саму на себя и получали «уклад». Такую сталь археологи и коллекционеры часто путают с дамаском.

Что вам скажет словосочетание «мартеновская сталь»?

- Эти ножи из мартеновской стали…

А что? Неплохо звучит. Правда информации столько, сколько и в «порошковой».

Как-то хотел купить на рынке топор у мужика торгующим разным металлическим барахлом.

- Советская. Сейчас такой не делают.

Так что тогда я узнал о существовании еще одной очень хорошей стали – «советской», как ни печально, канувшей в Лету. Похоже, секрет советской стали безвозвратно утерян. Дарю идею. Пользуйтесь.

«Секретная сталь». Это вообще шедевр логики. Если вам попадется очень секретная сталь, отдайте ее на химический анализ и потом шантажируйте продавцов тем, что выдадите их «секрет».

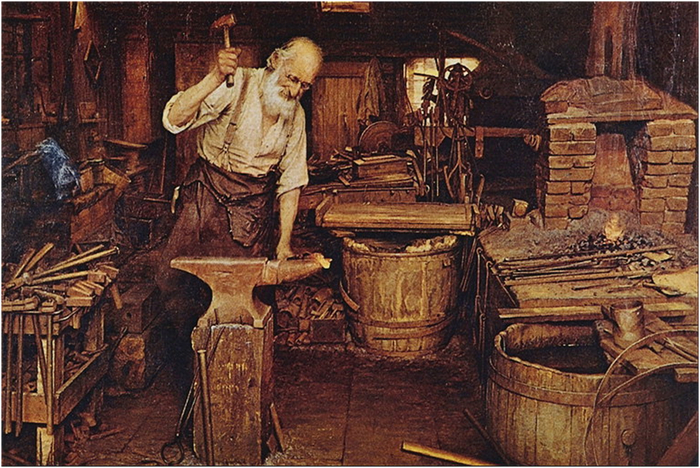

Это вообще песня. Каждый, возможно, слышал басню про небывалый стойкости и остроты нож, который выковал из клапана… да кто угодно: дед, сосед, деревенский кузнец, добрый самаритянин…

Но тут возникает вопрос: а нафига? Обычно клапана изготавливают из жаропрочной стали различных марок, например: 40Х9С2.

Зачем ковать клапана? Идите в магазин и купите готовую полосу – меньше шансов что испортите сталь в процессе ковки. Но тут, будем честны, не во всякой деревне есть магазин сталей, а раздолбанной техники во всякой хватает.

«Кованая сталь»… Народ частенько делает стойку на это словосочетание. Ушлые мастера иногда набивают молотком на заводской полосе «следы ковки», чтобы заводскую полосу продать как кованую. И, самое интересное в том, что они никого не обманывают. Ковка – это вид пластической деформации. И какая разница, где и чем деформировали на горячую сталь – в прокатном стане между валками или в деревенской кузне молотком на наковальне? Ну, нет следов ковки после прокатного стана, однако если покупатель хочет – сделаем. Жаль, что покупатель не знает одного момента: после ковки молотком тоже не должно оставаться следов ковки. Для этого есть специальный кузнечный инструмент – гладилки. Ими выравнивают поверхность изделия, чтобы не возникало лишних затрат на дальнейшую обработку.

Более того, за неровности на поковке, в артелях, там, где разные операции делали разные мастера, могли и зарплаты лишить, а то и лицо начистить.

Покупая кованый нож у незнакомого мастера всегда имейте ввиду, что покупаете кота в мешке. Дело в том, что некоторые марки стали имеют очень небольшой интервал ковочных температур. Выход из этого интервала грозит поломкой заготовки в худшем случае и микрорастрескиванием в лучшем. Так что еще неизвестно, улучшил кузнец свойства стали, придав ей некую структуризацию или ухудшил.

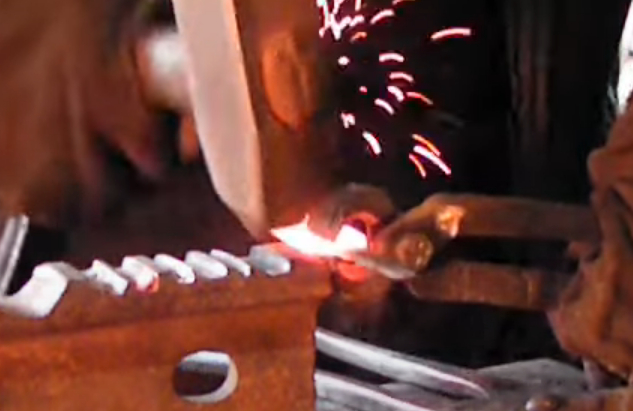

Где-то то ли читал, то ли слышал пафосный рассказ про ножи некоего кузнеца, которые после закалки, вынутые из закалочной среды еще некоторое время звенели на воздухе. Подано это было как некий замечательный феномен. Сталкивался и я с таким «фэномэном» лично, когда давным-давно в банной печи пытался отковать нож из напильника. А однажды ко мне с таким вопросом обратился некий мастер: мол почему некоторые его клинки звенят после закалки?

А звенят они по одной причине – происходит микрорастрескивание клинка, а именно наклепанных верхних слоев. Во время ковки в неправильном режиме произошел наклеп, а рекристализационный отжиг перед закалкой произведен не был, поэтому происходит коробление и растрескивание. Во время закалки сталь и так испытывает большие напряжения, а в результате наклепа эти напряжения оказались сверхкритическими – сталь не выдержала и пошла трещинами.

Распад аустенита в мартенсит может продолжается еще некоторое время и после того, как клинок вынули из закалочной среды. Напряжения растут – сталь растрескивается и звенит. Глазом эти трещины могут быть и не видны, однако – это брак. Прочность такого клинка конечно ниже, чем просто выточенного из полосы. Вот вам и «кованый нож».

Здесь возникает вопрос: что считать кованым ножом? Ковка – это пластическая деформация в горячем состоянии – говорил выше. На заводе специально обученные люди уже отковали болванку в полосу по всем правилам. Зачем кузнецу ковать полосу из кругляка, а потом точить из нее нож, если можно сразу эту полосу купить? Разницы в свойствах, в лучшем случае никаких. В худшем – смотрите выше.

То есть, мастер взял пруток, отковал полосу, выточил из нее нож. В чем смысл сего действа?

На протяжении тысяч лет кованый нож имел в своем сечении клин. Обычно это клин по обуху и клин по плоскостям. Прямой обух встречается гораздо реже и часто это более поздние клинки. Хвостовик (черен) – тоже сужается к концу, а в сечении – это трапеция. То есть, сечение современного ножа совсем не похоже на сечение ножа старинного.

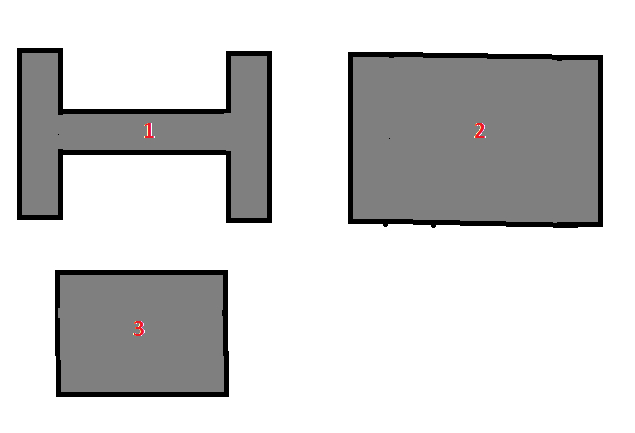

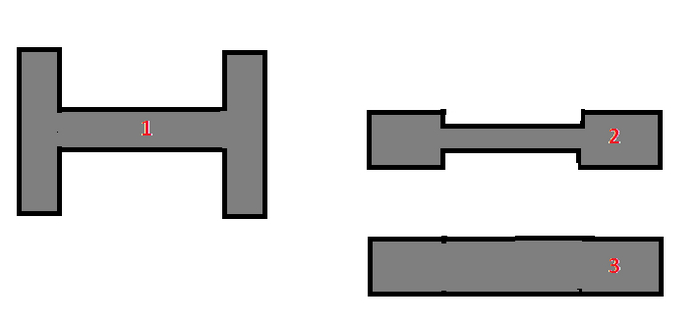

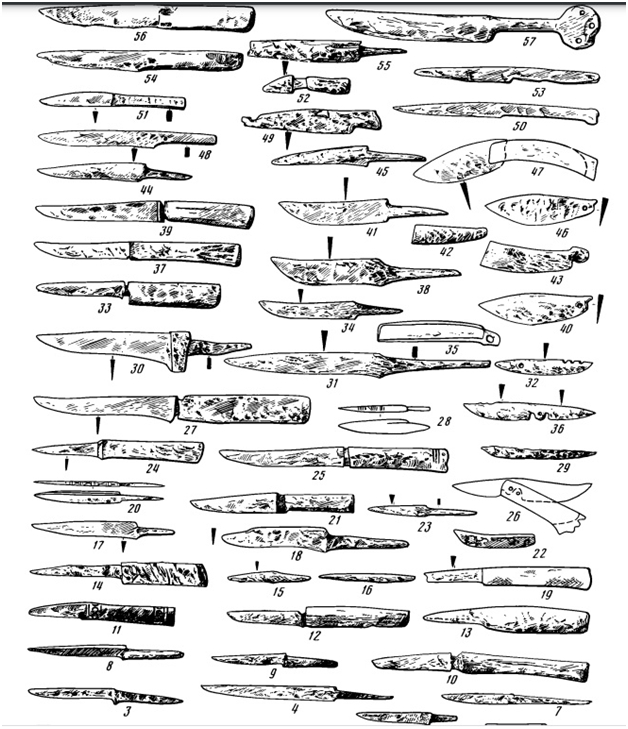

Рисунок из книги «Археология. Древняя Русь». Институт Археологии. Российская Академия Наук.

Почему нож сотни лет был клином, а в последние лет сто-двести сильно изменился? А потому что изменились технологии, сменился технологический уклад. Стали стало много - жалеть ее не нужно. И нож уже не залог выживания, а инструмент изредка необходимый без которого вполне можно и обойтись.

Странно, да? Чем меньше мы зависим от ножа, чем меньше им режем, тем больше их продается. Если еще лет двести-триста назад за всю свою жизнь человек владел одним-двумя-тремя ножами, то теперь на каждой кухне их чуть ли не десятки. А что ими резать, если даже хлеб в магазине уже нарезанный? Нужны они в таком количестве? Нет, тем более что большая часть из того что продается – полное барахло даже по меркам жителя десятого века.

Читали «Приключения Тома Сойера…?» Помните, как задержали человека по найденному на месте преступления ножу? Сразу опознали его нож. У каждого был свой нож, причем непохожий на другие. Более того, был так долго, что с этим предметом уже можно было безошибочно связать личность владельца.

А сейчас? Все ножи одинаково безлики, а в прошлом каждый старался придать своему ножу индивидуальность – рукоять расписывал или резал на ней что. Сейчас наоборот – покупают модель выпущенную тысячами экземпляров и этим гордятся. Да что завод, иногда даже трудно по ножу назвать мастера, его изготовившего, если на клеймо не смотреть. Очень редко ножи от мастеров легко узнаваемы. Хотя такие есть, не спорю. Не все так печально, хотя в погоне за покупателем потеряли многое.

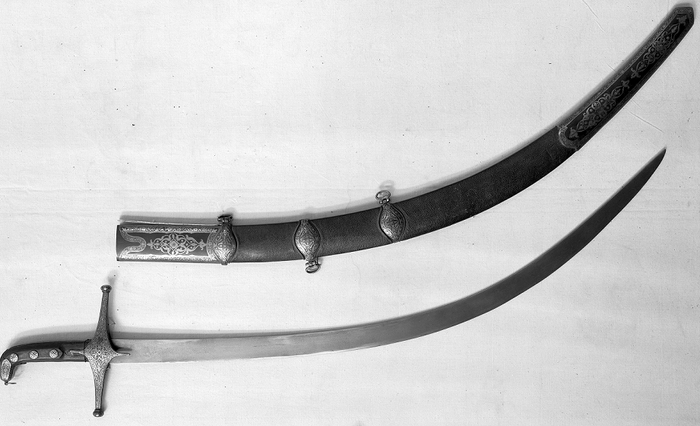

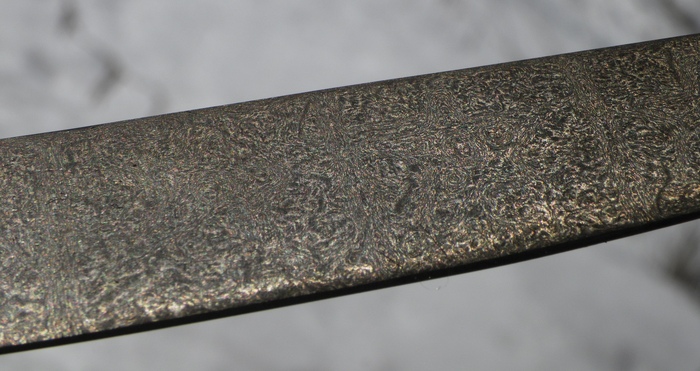

Украшенный обух старинного кавказского клинка.

Итак, уже понятно, что подход к ножу еще вчера по историческим меркам отличался от сегодняшнего. Более того большинство нормальных клинков примерно до 17-18 века это клинки с наварным лезвием выполненные в той или иной технологии.

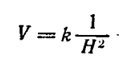

Клинок с косой наваркой лезвия.

Нож с клинком с торцевой наваркой. Современная работа.

Хотя чего мудрить с технологиями? Основная – это торцевая наварка с вариантами. К вариантам я отношу и косую, и V-образную, и, небольшой глубины, «врезную». Тут нужно оговориться, что все эти наварки можно делать разными способами. Однако, как говорят, где-то и аппендицит через жопу вырезают. Те же японцы до сих пор делают косую наварку, наваривая на каждый клинок кусочек стали. Однако что с них взять, японцы вообще странные люди. Хотя, если честно, это все от их бедности. Наши мастера за одну кузнечную сварку, если говорить о косой наварке, делали четыре клинка, а японец один. Причем европейцы могли делать клинки с такой наваркой любого размера вплоть до самых миниатюрных, а японцы только определенного. Тоже самое относится и к торцевой наварке.

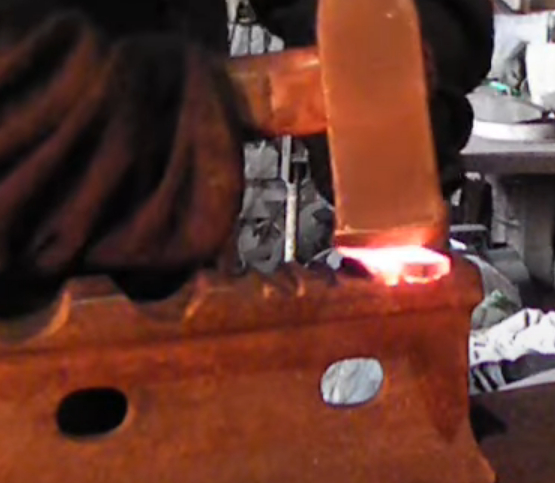

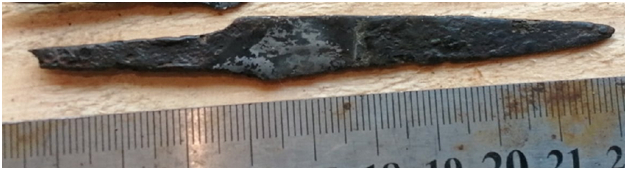

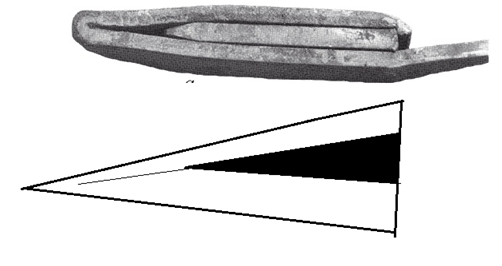

Торцевая наварка на старинном клинке. Длина клинка 30 мм. Макс ширина 7 мм. Макс толщина 2 мм. Клин по обуху и плоскостям.

Посмотрите на фото и теперь, учитывая размеры клинка, прикиньте, как можно наварить на такой клинок стальную полоску, даже не полоску – тонюсенькую проволочку? Тем способом, каким делали японцы это сделать невозможно.

Косая наварка на миниатюрном клинке.

Да и фиг бы с ними с технологиями. Тут академики ученые в книжках ерунду пишут, а она потом по учебникам расходится. Пишут одно и тут же выкладывают рисунок, опровергающий их слова. И таких моментов в описании старинных технологий полно.

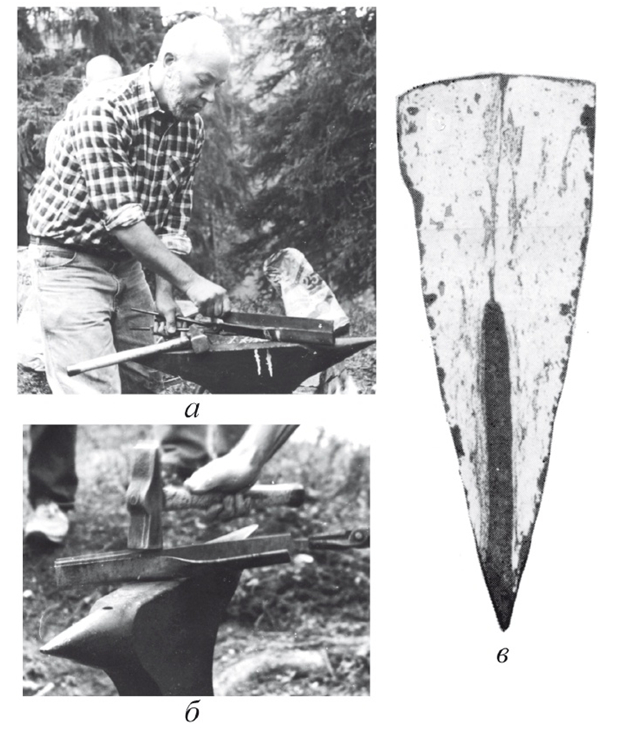

Сечение трехслойного ножа. Современная работа. Обратите внимание на центральный слой. Он одинаков по толщине, хотя спуски клинка сделаны ковкой, а не срезаны на точиле. Незнание способа изготовления такого клинка привело к предположению, что в 10 веке были распространены технологии резания, которые потом исчезли вместе с инструментом.

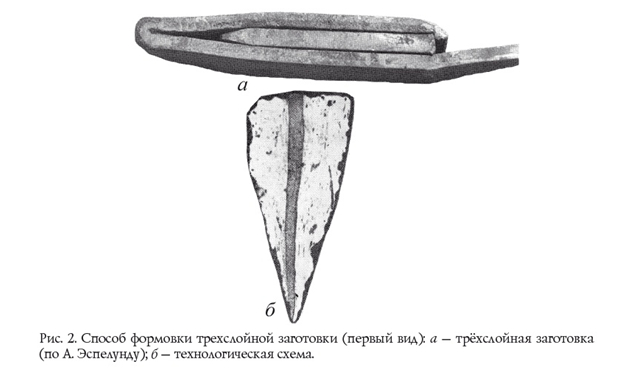

На рисунке изображен пакет якобы предназначенный для трехслойного клинка как на фото выше или как на рис «б». Однако с таким пакетом это не получится. Вообще ничего не получится, потому как на режущую кромку выйдет мягкая сталь.

Вот что примерно получится, где черным цветом обозначена углеродистая сталь. Заметна разница с рисунком «б», правда? Как резать таким клинком не известно. Но это известная книга, от которой отталкиваются в написании различных работ.

На этом фото ученый пытается получить трехслойку. Однако получится у него совсем не то, что представлено на рисунке справа.

Вот что выйдет. Никакого сварного шва у обуха не будет. А значит, все делалось по другой технологии.

Но даже очень продвинутые современные мастера могут ошибаться в определении старинных приемов изготовления клинков. Дело в том, что грань между одной и другой технологией очень тонка и отличить их зачастую можно только если знать куда смотреть.

Хотя про технологии лучше написать отдельную статью, а не засорять не всем нужной информацией рассуждения о высокотехнологичных, качественных, рассчитанных ведущими специалистами и сделанных из специальной современной стали великолепного дизайна ножах. Тут такое дело, что одна информация цепляет другую и в какой–то момент понимаешь, что если не затормозишь, получится не статья, а книга. Поэтому вернемся к нашим сталям.

Почему информация о стали, из которой сделан клинок ножа, без соотношения ее с изготовителем бесполезна? Да потому, что сталь приобретает свои нужные нам свойства после термической обработки. Даже из мастеров не всякий сможет определить марку стали не повозившись с ней. А «на глаз» да еще и отожженную… Термическая обработка влияет на свойства стали больше, чем ее химический состав. В отожженном состоянии все стали мягки – будь то самые лучшие порошковые или булат с дамаском. Такую сталь можно легко согнуть как обычную железку. То есть, свойства полосы отожженной стали приблизительно равны свойствам обычной полосы из СТ-3, причем последняя еще потверже может быть из-за нагартовки. Закалка придаст стали так любимую нами твердость, причем закалить одну и ту же сталь можно на разную твердость.

Почему сейчас существует погоня за твердостью в ущерб другим не менее необходимым свойствам клинка? Да потому, что нож перестал быть предметом для выживания. Он деградировал в инструмент для нарезки овощей пьяными мужиками где-то на природе. Утрирую, конечно, но очень часто даже самые дорогие охотничьи ножи только для того и применяются.

Приехала толпа охотников в хозяйство. Выпили по стопке за «удачную охоту», расставили номера, добыли зверя. И вот тут, обычно кто-то из местных, часто всегда один и тот же человек, быстренько разделывает добычу. Остальные смотрят – замерзли, руки пачкать неохота и вообще не умеют. В итоге почти все ножи остаются в ножнах, и достанут их только за столом, чтобы показать «а вот что у меня есть». Где-то у меня даже рассказ был на подобную тему.

Погоня за твердостью – это чистый маркетинг. Чтобы продать предмет, нужно выпячивать какое-то его свойство. Если продаваемый вами стиральный порошок с хлором, с важным видом гордо кричите что он с хлором. Если порошок без хлора – выдавайте это за великое достижение.

Кажется еще М.Твен сказал, что с помощью рекламы можно продать дохлую крысу. И великое множество таких крыс лежит у нас в ящиках столов.

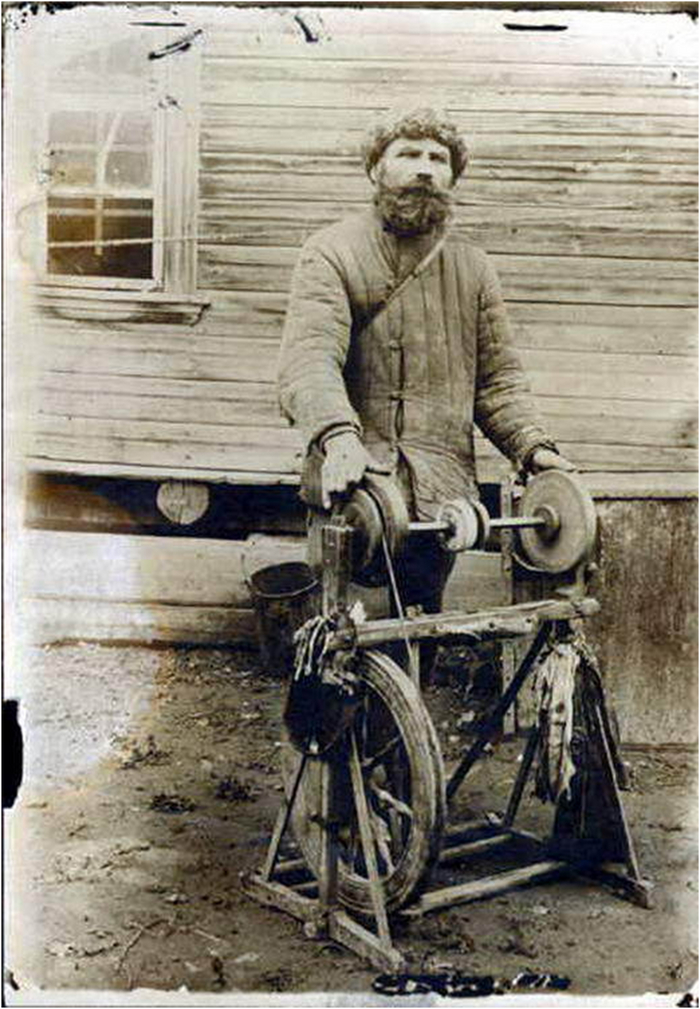

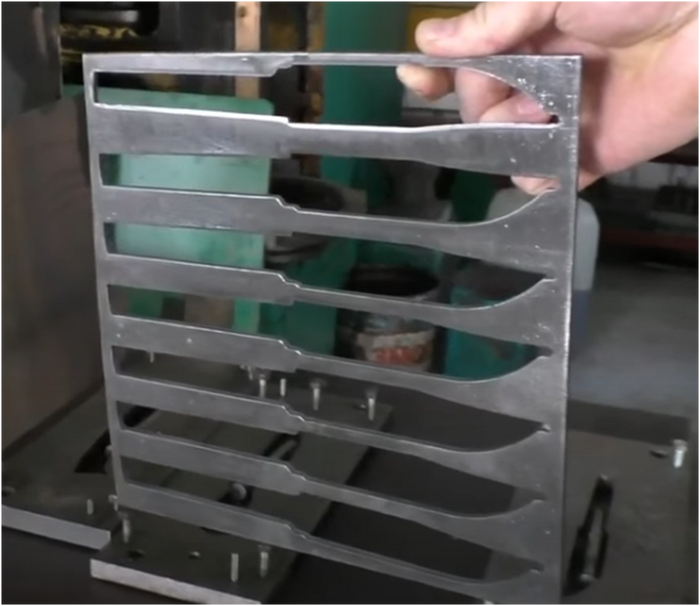

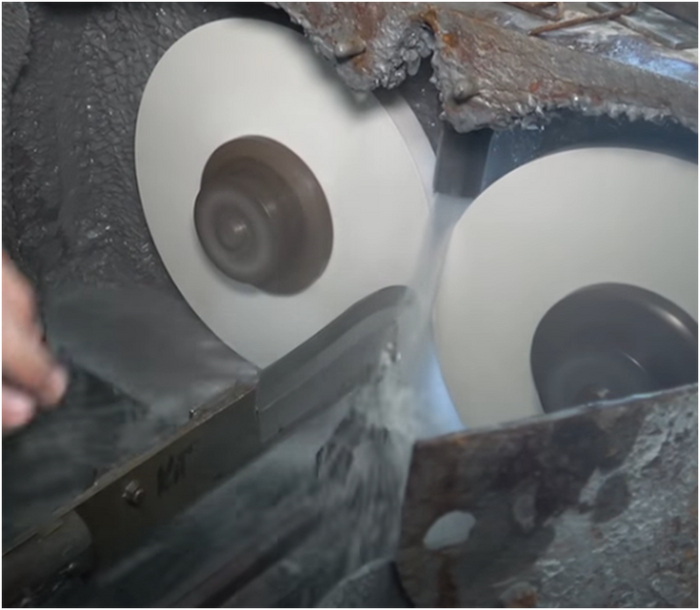

Нож сейчас – это очень простая штука. Заточенная железка. Если смотрели видео про заводское изготовление ножей, то понимаете о чем я. Штамп –бац – готова заготовка. Вжик-вжик – и спуски готовы, остается только рукоять прилепить. К вечеру склад завален. Как продать вот это все, когда у каждого дома уже и так по десятку ножей есть?

А вот тут уже каждый производитель изгаляется как может. Кто-то полирует в зеркало, кто-то берет «идеальной геометрией», кто-то вешает на уши лапшу. А лапша бывает очень удобоваримая.

Я еще начинал в те времена, когда народ на форумах подумывал, как бы это узнать, какой нож лучше. Спорили, чертили чертежи приспособ, искали материалы и остановились, в конце концов, на канате. Придумали, значит, эдакий канатный тест – какой нож больше резов сделает, тот, получается и лучше.

И вот этот самый тупой и бесполезный тест, эта несусветная глупость докочевала спокойно до нынешних времен и продолжает жить. Почему глупость? Объясняю.

Но сначала русская-народная сказочка.

Увидал чёрт, как баба обед готовит, и спрашивает:

-- Скажи, баба, в чём твой главный секрет?

-- А чтобы нож был острым. Тупым ножом и капусту в щи не покрошишь.

Обрадовался чёрт, схватил точило и уволок.

-- Я тебе стряпать помешаю!

Притупился у бабы нож, а точила нет. Взяла баба старый сапог: ширк-ширк по подмётке -- нож острей острого.

Схватил чёрт сапоги, что в доме были, и тож уволок.

-- Ходите, дед с бабой, в лаптях!

А баба, как нож притупился, взяла глиняную миску: ширк-ширк по донышку -- нож острей острого.

Чёрт осерчал, похватал миски, крынки да горшки и все как есть уволок.

-- Вари, баба, в чугуне, ешь с деревянной миски, а ножа точить не смей!

А баба к печке подошла: ширк-ширк по шестку -- нож острей острого.

Подступился было чёрт к печке, да только пуп надорвал. С тем и прочь ушёл, понял, что не совладать ему с бабой.

Короче, если бы у бабки был нож победитель в соревновании по резке канатов, черт бабку уделал бы сразу. То есть, помимо износостойкости – стойкости к абразивному износу нож должен иметь способность к восстановлению режущей кромки.

Соревнование по резке каната это как если бы в «Формуле-1» гонка продолжалась только до первой заправки или первой смены резины - кто встал, тот и проиграл.

Более того, нож победивший на канатах может быть вообще не пригоден к длительной эксплуатации или эксплуатации в сложных условиях.

Так зачем клинку нужна твердость?

При резании режущая кромка ножа в результате работы подвергается истиранию и абразивному износу. Абразивный износ измеряется объемом V материала сошлифованного с единицы поверхности данным абразивом за единицу времени в данных условиях.

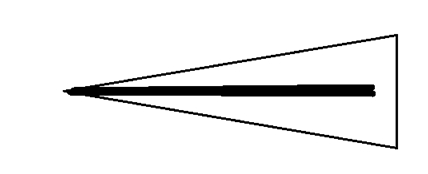

Существует определенная связь между износом V и микротвердостью H материала. Износ хрупких материалов, (а закаленная кромка ножа особенно для соревнований по резке каната материал хрупкий), обратно пропорционален квадрату их твердости.

То есть, износ тем меньше, чем больше твердость. А это значит, что закаленным на большую твердость клинком можно сделать больше резов.

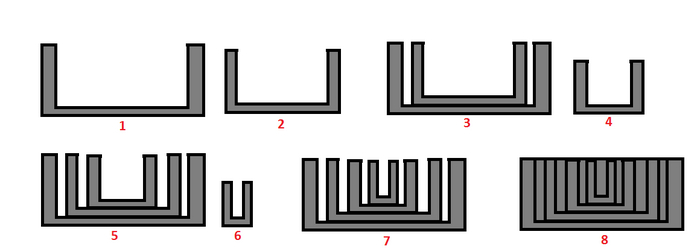

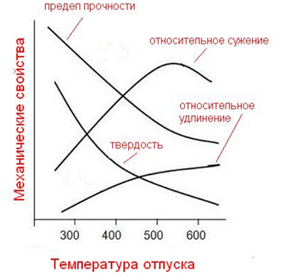

И все бы хорошо, но чем тверже сталь, тем она хрупче. Заключительной операцией термической обработки стали после закалки является отпуск, в результате которого уменьшается избыточная твердость и хрупкость. На простейшем графике прекрасно видно как с уменьшением твердости растет пластичность.

То есть, нож для резки канатов желательно не отпускать вообще. Да, он будет очень хрупким, однако нам главное результат – победа в тестах, которая увеличит продажи других ножей, с другой термообработкой.

Сопротивляемость абразивному износу это не только польза, но зачастую и вред.

Обвальщики на мясокомбинатах, как та бабка, в любой момент сами могут подточить свой нож – у каждого имеется под рукой мусат. Если нож нельзя быстро заточить в полевых условиях самостоятельно – это уже существенный недостаток на грани фола. Кто возьмет в сложное путешествие нож, который для заточки надо везти в мастерскую? На тех же сложных многодневных автогонках автомобили чинятся в полевых условиях. Только вот с полевыми условиями у нас сейчас туго – все в шаговой доступности, поэтому твердость – не помеха.

Излишняя твердость, а считай хрупкость, страшна не только режущей кромке, часто очень твердые ножи ломаются и, сами понимаете, чем это может грозить в сложных условиях в оторванности от цивилизации. Однажды такой нож сломали об канат на соревнованиях по их рубке.

Конечно, мастера ищут выходы из положения и один из них – зонная закалка. То есть, закаливается лезвие, а обух остается вязким. Только этот прием не для массового производства, и заводских ножей с такой закалкой вы не найдете.

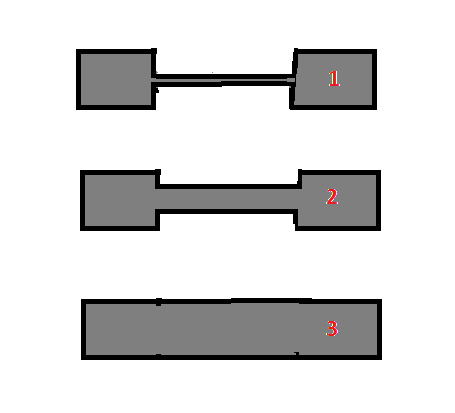

То есть, рабочий нож – это баланс между твердостью и вязкостью стали. Древние мастера, зная о свойствах стали, придумали трехслойные и пятислойные ножи, где центральный твердый слой держали вязкие обкладки менее углеродистой стали. Сломать такой нож пополам – почти невозможно. Согнуть – да, сломать – сложно. Даже если треснет центральный слой, нож останется работоспособным.

Позже перешли к более экономичным и более производительным способам изготовления клинков с помощью торцевой и ее производной – косой наварки лезвия. Оба этих способа давали твердое лезвие и вязкий обух. А косая наварка позволяла быстро и беспроблемно заточить клинок на любой ровной поверхности – нож точился с одной – мягкой – стороны.

Если бы меня спросили, какой нож из какой стали я взял бы в многодневный поход, не задумываясь ответил, что сделанный по технологиям 10-12 века, а не современный магазинный.

Только вот такие ножи сейчас не продашь, да и в заводских условиях делать их проблематично – не технологично. Однако такие ножи работают у меня несколько лет и ими доволен.

Косую наварку может освоить любой за полдня, но как продать?

Старинный якутский клинок предположительно 16-18 вв с косой наваркой лезвия.

Попользовав такие ножи, скажу, что они, несомненно, хороши. Прекрасно режут, точить одно удовольствие. Сломать нельзя. Дешевы – потерять не жалко. Могли бы, наверное, мастера и подобрать «продажное» сочетание сталей, даже нержавеющих. Но париться не хотят, зачем, если можно вешать лапшу про супертвердые клинки. Вообще возникла парадоксальная тенденция, чем меньше ножами режут, чем меньше их используют в быту, тем больше гоняются за износостойкостью. Хотя кто скажет, сколько живут такие ножи? У меня есть несколько клинков века 14-го, с торцевой наваркой лезвия, так могу их восстановить и они еще послужат.

На фото степени износа "мягких" клинков современных ножей. Снизу вверх: слабый, средний, большой.

Износ на старинных клинках в том же порядке.

Сейчас мы в ножевом деле настолько далеко ушли от целесообразности, что не знаем для чего служили те или иные его части. Я уже много писал про долы, но дополню тот рассказ вот таким фото клинка из своей коллекции. Скажете опять дол для красоты?

Старинные клинки с долами. Кавказ. Район Пятигорска. Обратите на размер маленького и место расположения дола.

Устройство старого ножа тоже несколько отличается от современного. Современный в подавляющем большинстве случаев – это всадной или пластинчатый монтаж (фултанг). Старый нож – это всадной или сквозной монтаж – ну, жалко было тратить железо на рукоять. Да и смысла особого нет – и так все достаточно прочно, если сделать правильно.

Посмотрите на эти довольно дорогие русские ножи из кургана. Торцевая наварка лезвия, наваренная кузнечной сваркой гарда, сквозной монтаж с кольцом под темляк.

Это очень распространенная форма и способ монтажа клинка. Когда вы видели такой нож последний раз? А никогда. Ножи русские, довольно типичные, но на выставках-продажах под названием «русский нож» вы увидите нечто другое. Почему? Да потому что сейчас делать такое – не технологично. Гораздо проще выточить из полосы клинок и насадить его на рукоять через сделанную в Китае латунную пустотелую гарду.

Аутентичного русского ножа без клинка трехслойки или без какой-либо наварки – не бывает. Да, много встречается и дешевого «уклада», но это не гомогенка, закаленная целиком.

Неплохо сохранившийся клинок от дорогого русского ножа. Курган. Не позднее 14 в. Торцевая наварка лезвия. Дополнительная стальная вставка по сечению клинка. Клинок 170*21*4,6 в обухе у хвостовика. Хвостовик 110. Сечение - клин. По обуху легкий клин.

Складные ножи. Здесь произошло усложнение конструкции в ущерб прочности и ремонтопригодности. Современные складники требуют тщательного ухода, смазки, зато складываются и раскладываются просто замечательно. Но, любой подшипник – это лишний узел, который может сломаться в любой момент. Недаром на «Алиэкспрессе» столько деталей к складным ножам. Купил такой нож и будешь постоянным покупателем запчастей к нему.

Как-то решил сделать складник сам из своей стали. Сварил, раскатал, сделал. О резе говорить нечего – к булату претензий нет, но я делал упор на технологичность и прочность, поэтому в ноже у меня оказалось всего два болта (правда, булатных), хотя мог бы даже одним обойтись.

Первый в мире и единственный полностью булатный складной нож (винты тоже из булата).

Разрубил доску, а потом в нее другой доской забил нож. И ничего – все работает. (Видео есть в Сети).

А почему? Да потому что не технологично это – делать болты из качественной стали, а потом их еще и термичить. Проще заказать в Китае взаимозаменяемые расходники и собрать конструктор. Будет не так прочно, зато складывается и раскладывается легким движением руки, жаль, что часто недолго.

Знаете, что есть немало мастеров, изготавливающих для дорогих складников другие клинки? То есть, даже у меня заказывают клинки на уже купленные складные ножи. Старые выкидывают, а вставляют новые от мастеров. И это при изначально немалой цене ножа.

Массовый нож со сменой технического уклада потерял прагматизм, потерял шарм, сакральность и индивидуальность. Хотя остались традиционные национальные ножи. О них тоже понаписали много всякой ерунды, но это уже тема следующих статей.