Ответ на пост «Пистолет ТТ»2

Почему то всё хают оружие хайберских мастеров, между тем, они делают вполне себе копии почти любого оружия, от беретт и глоков до калашей.

Есть многочисленные видео с отстрелом их стволом, они не будут делать оружие которое разорвёт после первого магаза, это экономически невыгодно. Они калят свои стволы, чернят и льют композитные пластики.

В общем, хотя до Ижевска и Коврова ребята и не дотягивают, но делают вполне себе копии на уровне.

В принципе, со штучным изготовлением оружия как на видео даже я справлюсь, фрезерный и токарный станок у меня есть дома, без них никак не обойтись.

Выточить достаточно не сложно, главное нормально закалить сталь и изначально брать не самую говённую, ШХ15 вполне справится.

Вот со стволом дома будет не справится, для его изготовления надо искать кусок миллиметров 120 заводского ствола от какой нибудь мосинки или СКС.

Но для начала, чтобы набить руку легче сделать 22лр.

PS. Это всё фантазии, я не хочу делать оружие.

Вы не верили, а он работает!

Вообщем продолжение поста про выбор производителя станков с ЧПУ в условиях санций

Начало истории тут - Санкции, санкции... да пофигу

Итак, подвели итоги работы с данным станком на протяжении нескольких месяцев - все работает!

Были некоторые отзывы в первом посте, что непонятный производитель, неизвестные комплектущие и т.д. Но, наш вердикт таков - нормальный производитель, и вполне себе неплохой станок) Так что, можем рекомендовать!

Шпиндель крутится, привод ездит, управление понятное и ,что самое главное, ничего не развалилось.

Вот, собственно, сам виновник торжества

Название производителя - Российский производитель Woodland ЧПУ - На мой взгляд, сейчас это особенно важно!

Сайт, кому надо, найдете самостоятельно в яндексе или гугле, так как местная аудитория в лице @Deadwire, бежит сразу жаловаться модераторам, о том что пост содержит рекламную информацию и все такое.

Так что за приложение усилий по поиску данных самостоятельно - можете проклинать данного товарища) Не удивлюсь, если он и этот пост заминусит)))

На этом всё. Если есть вопросы по станку - можете спросить, ответим, что знаем. А можете сразу уточнить у самого производителя. Если что случиться со станком - не дай бог конечно - сразу отпишусь в ввиде отдельного поста.

Так что, ребят, санции нам нипочем. Русский человек всегда найдет выход!

Поделка в 1/1, кровать чердак

Решил показать свою самую крупную поделку)

концептуально, придумала дочка, когда ей было девять.

примерно с полгода обдумывал детали (хотя все равно по ходу пришлось что-то менять, что-то было упущено)

Проектировал в фьюжн (просто он уже есть, а в другом я и не умею).

проект нужен был в первую очередь для того, чтоб понимать, сколько надо материала и в каких размерах, т.к. брал лиственницу, а ее в Леруа под боком не купишь, м за добавкой ехать полдня совершенно не хотелось.

Каркас лежачего места усилил уголком 40*40.

Кокон самый дешёвый купил (он же - самый миниатюрный).

И дополнительно на Али (уже по опыту эксплуатации) купил подвес для кокона.

Да, для более комфортной работы купил под это дело распиловлчный столик. Норм тема, мне понравилось.

С лестницей слегка перемудрил, хотел чтобы она была не очень тяжеловесной, визуально, и заодно потренить "ласточкин хвост".

Также использовал эксцентриковые соединения (юзал неплохой кондуктор, мне понравилось).

Ну и без обычных мебельных стяжек не обошлось, конечно.

Покрывал все воском в пару слоев.

Буду рад ответить на вопросы.

От 3D печати к ЧПУ станку

Собираем ЧПУ Станок, многофункциональный с фрезером, 4 осями, лазером.

Видео с процессами сборки станка ЧПУ на 28.01.2024.

На данный момент предварительно собрали станину, основные узлы собраны на болтовые соединения. Прикрутили Оси XYZ, установили моторы с драйверами и датчики HOME, подключили всё к контролеру RichAuto A11. А так же добавили подсветку на горизонтальную Ось Х.

Протестировали движения ШВП (Шарико-винтовая передача), ход гладкий, по команде HOME (домой), все оси возвращаются в домашнее положение.

Сейчас этап сборки короба для электроники, нужно собрать все драйвера и платы вместе, защитить от пыли, установить охлаждение, аккуратно провести проводку по кабельной подвижной защите.

Группа по сборке станка https://vk.com/club222661120

Самодельный паровой двигатель с нуля. Часть четыре: постобработка, регулятор и удивительный мир пайки высокотемпературным припоем

Рад снова вас приветствовать!

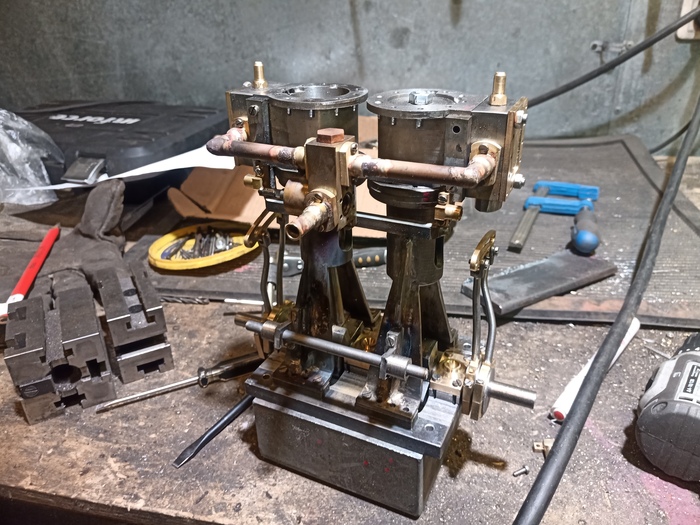

Работы продолжаются и двигатель обрастает все новыми частями.

А теперь расскажу о том, что я успел сделать за прошедшую, чуть более чем, неделю.

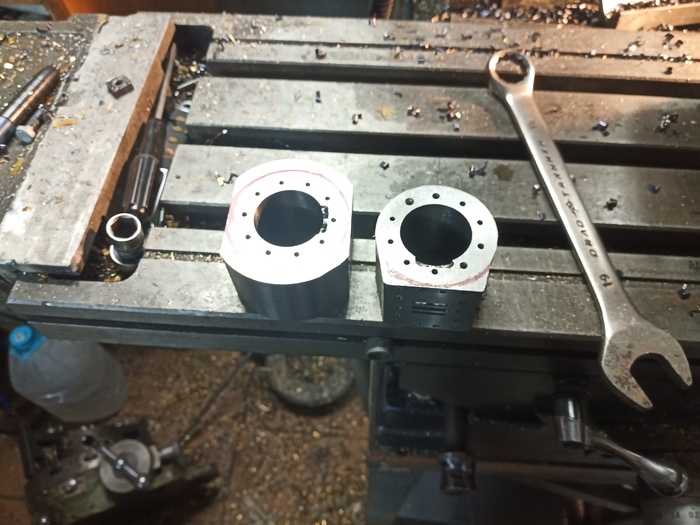

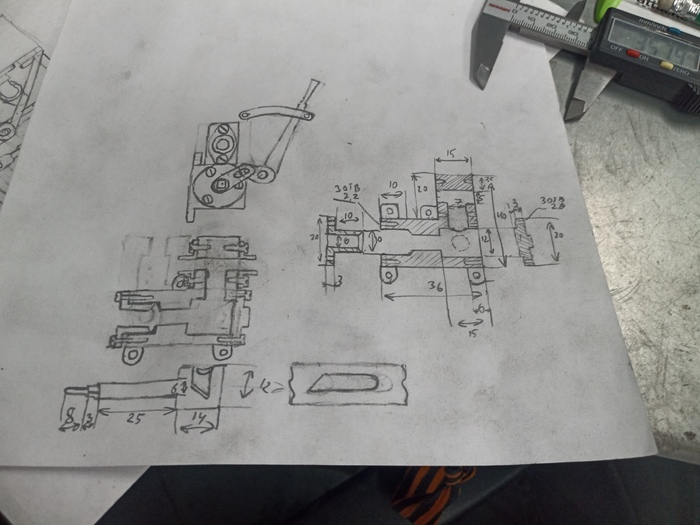

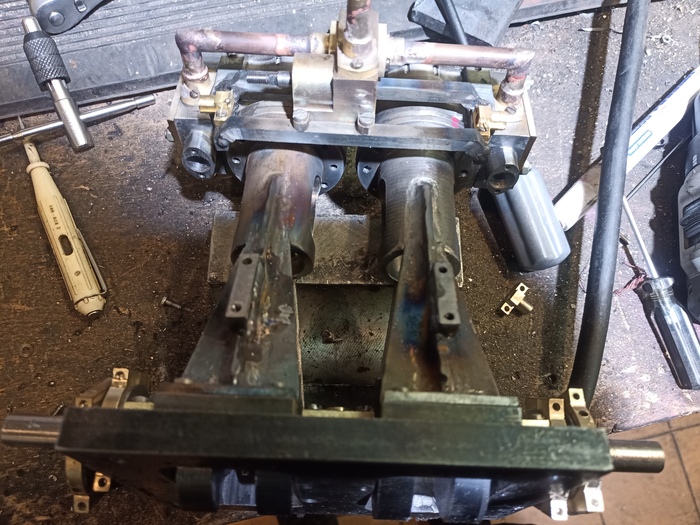

Для того, чтобы закончить цилиндры, нужно было проделать выпускные отверстия и отверстия для слива конденсата. А этого нельзя сделать, пока наружные поверхности не обработаны. С них и начал.

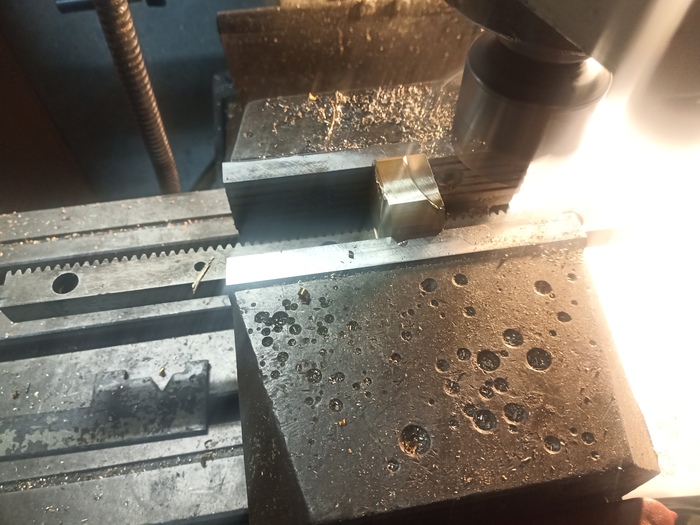

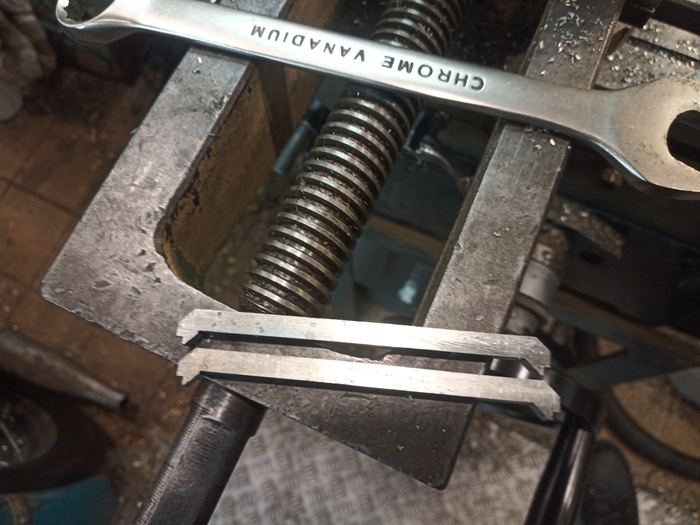

Сначала, последовательно переставляя в тисках, снимал по паре миллиметров за проход, дабы срезать основную массу металла. После этого сформировал поверхности вокруг прилива для парораспределителя.

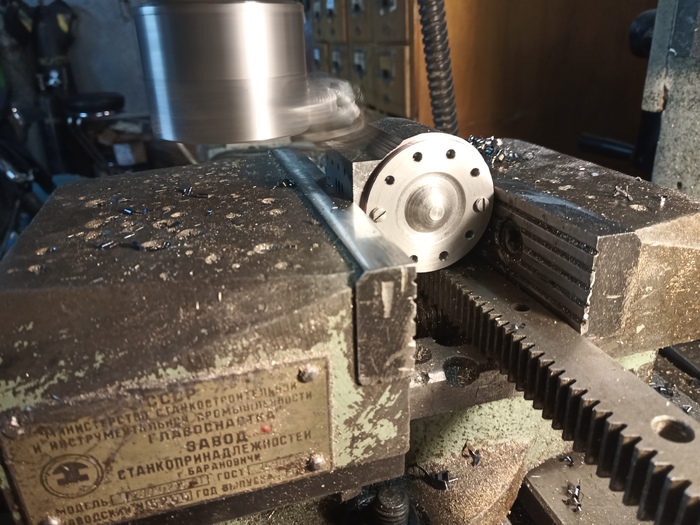

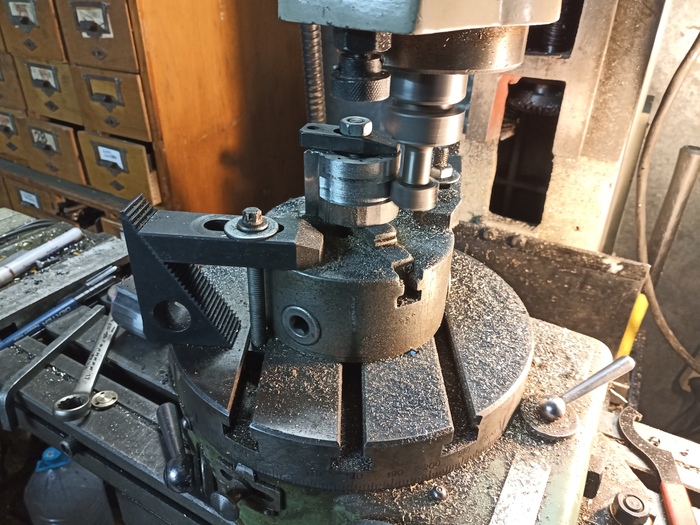

Теперь можно устанавливать заготовки на поворотный стол и грибковой фрезой начинать придавать цилиндрам окончательную форму. Их материал достаточно тверд, а фрезу удалось купить только из быстрорежущей стали, под конец она уже конкретно затупилась, но на два цилиндра хватило, и то хорошо. Остаточные шероховатости позже заровняю наждачками и надфилем.

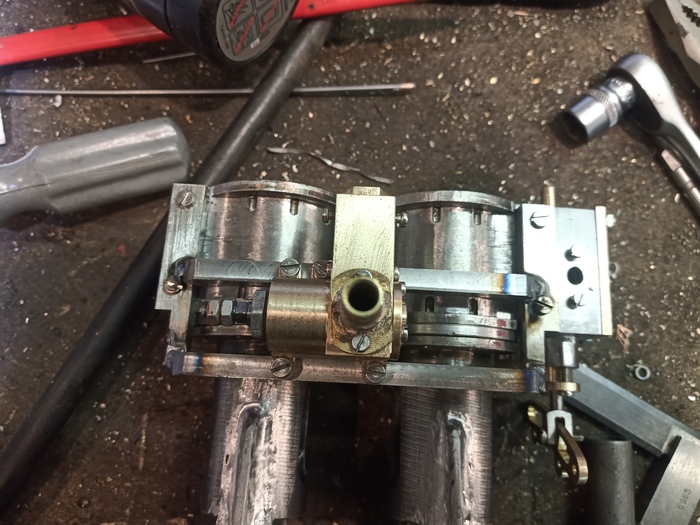

Когда наружные поверхности были готовы, можно было сверлить отверстия. Каналы для кранов пришлось делать сложной формы, сделав сначала глухие отверстия, к которым просверлить отверстия меньшего диаметра, выходящие в профрезерованные в плоскости канавки. Краны заняли свое место.

Обдирка цилиндров.

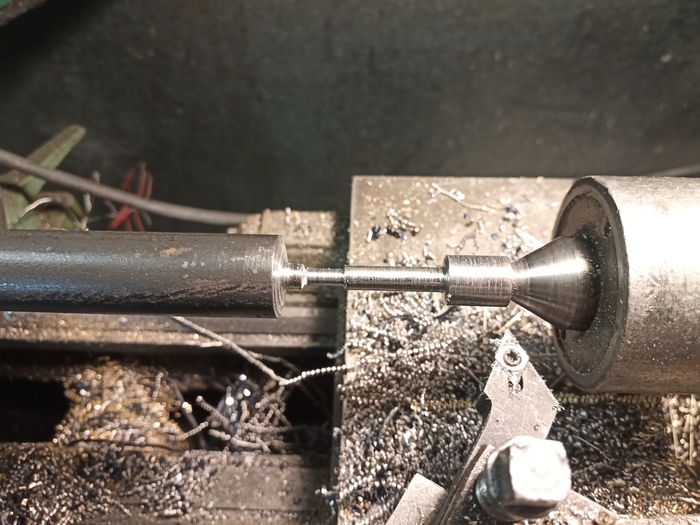

Взялся за шатуны. Штоки окончательно отшлифовал, снял все фаски и облой с них и других деталей, а так же выставил и затянул их в полукольцах, применив красный фиксатор резьбы. В шатунах цилиндров просверлил каналы для смазки и обработал торцевые поверхности подшипников скольжения.

Постобработка шатунов.

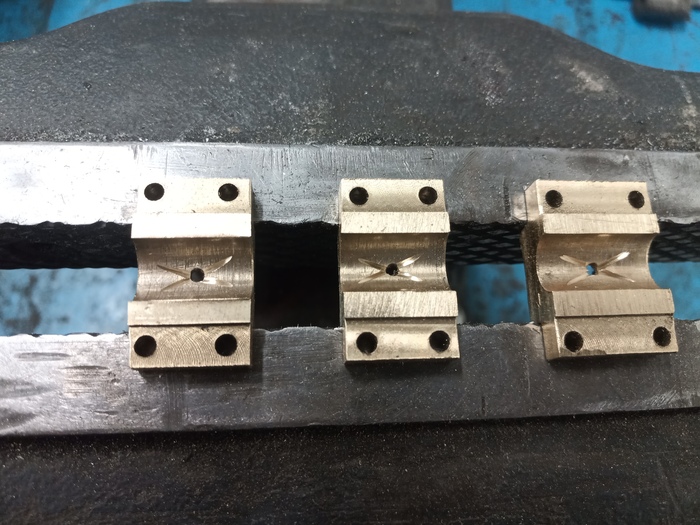

В коренных опорах коленчатого вала нарезал крестообразные канавки для масла и обработал верхние части.

И обработал сварочные швы на опорах цилиндров дремелем.

Постобработка станины и опор цилиндров.

Сделал разрезные поршневые кольца из зедекса. Все уплотнения штоков и оси регулятора решил делать из него же.

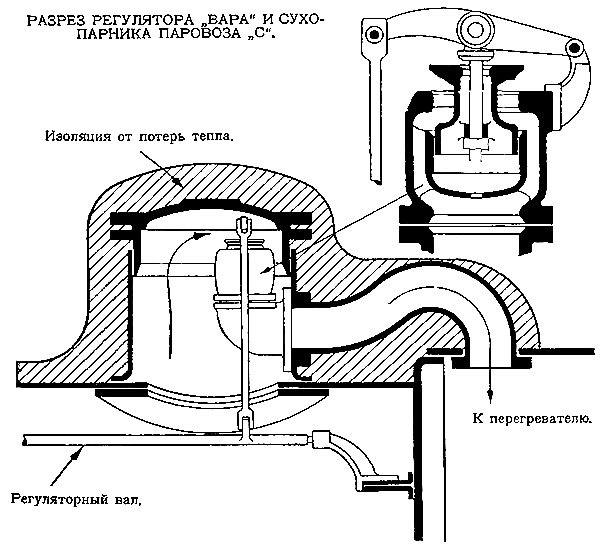

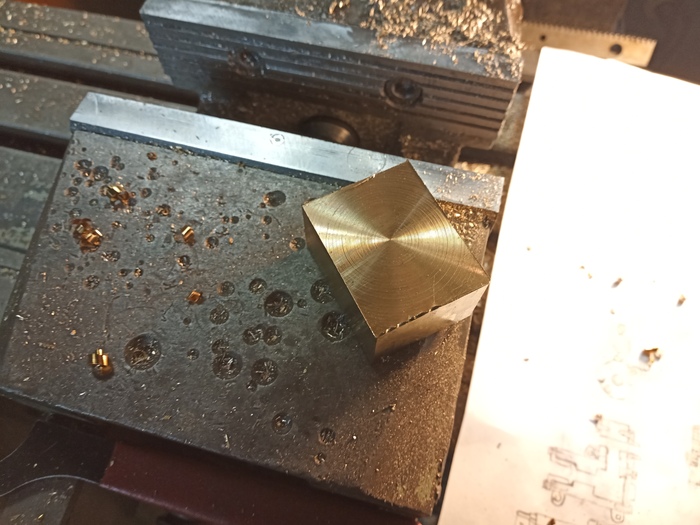

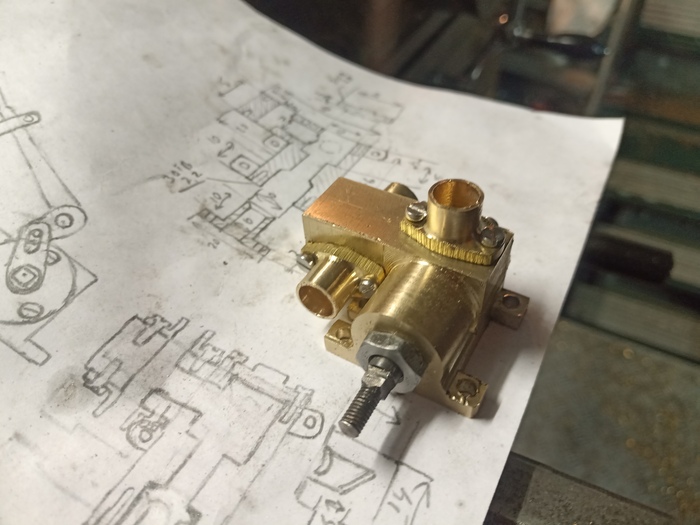

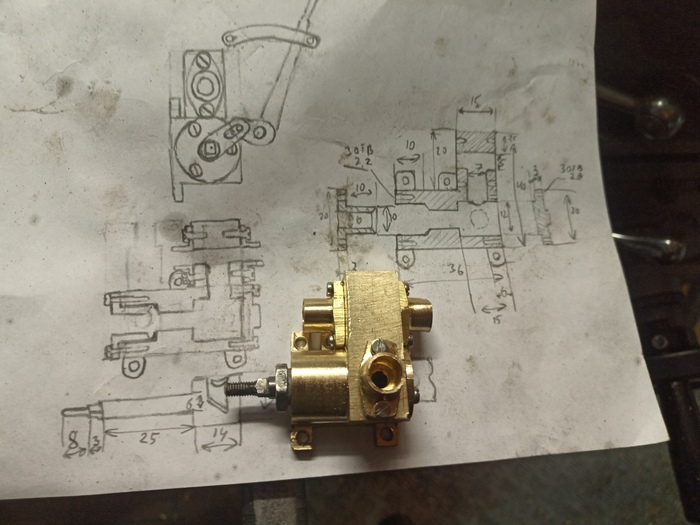

Далее самое сложное. Регулятор. Регулятором называют главный паровой клапан, чаще всего находящийся внутри сухопарника парового котла, который отвечает за регулировку количества пара, подаваемого к паровым машинам. На настоящих паровозах чаще применялись регуляторы несколько иной конструкции, но я выбрал для себя конструкцию с поворотным золотником и примерно набросал то, что мне нужно, а затем подогнал некоторые размеры, дабы вписаться в масштаб машины и приступил к изготовлению.

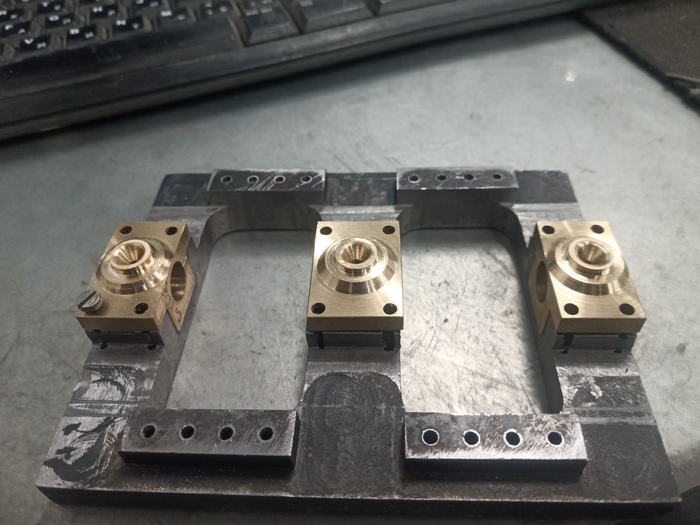

Материал корпуса регулятора латунь, золотник- сталь 40х. Корпус изготовлен из кругляка методом оквадрачивания с переводом половины болванки в стружку, как обычно. Зазор между золотником и корпусом получился таким, что при его установке оставшийся внутри воздух не выходит и пружинит. Думаю, должен закрывать поток пара плотно.

Вместе с этим по черновому изготовил фланцы, планируя позже скруглить и подать форму, но в последствии пришлось их переделать, ибо я пролетел с диаметром отверстия под трубку.

Одновременно с этим работу притормозили перебои со светом в мастерской. Зима, все пытаются греться электричеством, щитовая и не выдержала. Два дня работал в полумраке, на генераторе, сжигая теперь уже одновременно и дизель на отопление, и бензин на освещение) Благо фрезер и малый токарный у меня на 220в, с частотниками, могут и от одной фазы, отголоски старой однофазной мастерской.

Изготовление золотникового регулятора.

Теперь, когда регулятор готов, нужно думать, как его установить и подключить. Здесь то я решил попробовать высокотемпературный припой, который ранее ни разу не применял. Результат меня порадовал. Отлично затекает в зазоры и соединяет детали намертво, а ещё пайка происходит очень локально, даже в двадцати миллиметрах от места пайки такая же пайка от температуры не разваливается, как это было бы с оловянно-свинцовым припоем. Просверлил крепёжные отверстия в цилиндрах, фрезернул две пластины и две поперечины и сварил аргоном воедино.

А ещё приварил две опорные пластины под ось рычагов управления, изготовив и ее опоры.

Пайка трубок и установка регулятора.

Теперь краткое заключение. Остаётся сделать рычаги и тяги управления, а так же рычаги кулис. Надеюсь в скором времени все это закончить и запустить двигатель, но намеренно с этим не тороплюсь, ибо как есть его можно было бы запустить уже сейчас, но хочу сначала сделать по человечески.

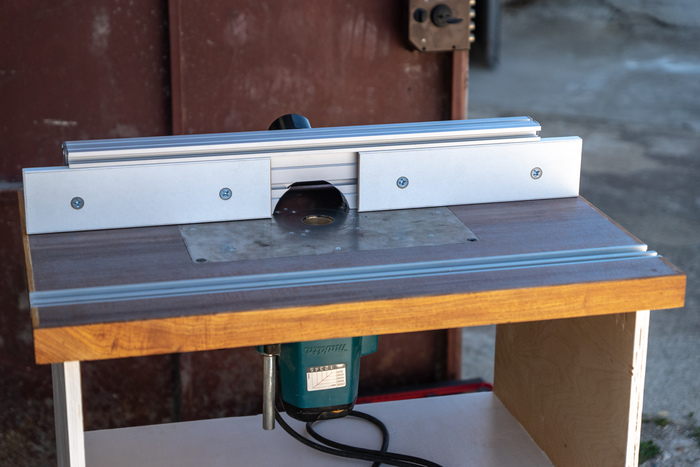

Фрезерный стол в гаражную мастерскую

Давно была хотелка сделать фрезерный стол. Удобный, функциональный и красивый. И если насчёт первых 2-х пунктов сможет дать оценку только время и опыт использования, то вот насчет красивости решать, наверное, не мне. А как это было, попробую вкратце рассказать. В конце дам ссылку на сайт, где заказывал всякие причиндалы для стола.

Началось всё с того, что от кухни осталась столешница примерно подходящего размера. У меня она примерно 55*70см. Я попросил у ребят-кухонщиков этот кусок сразу обрезать на форматном станке чтобы получить кусок идеально прямоугольной формы. Можно было сразу и кромку у них заказать, но я изготовил её самостоятельно из обрезков ясеня. Планки уже сам обрезал в размер и приклеил на столярный ПВА. Тут самое главное приклеить планки так, чтобы ничего не торчало над плоскостью столешки. В подобных случаях здорово помогает пневматический шпилечник, который фиксирует приклеиваемые заготовки и не даёт им съехать при затяжке струбцинами.

В столешку необходимо врезать специальную пластину, на которой будет держаться сам фрезер. Иногда народ колхозит их самостоятельно, но куда продуктивнее заказать готовые решения. Стоят такие пластины сейчас в районе 3 тысяч рублей и сделаны весьма качественно. К пластине идут сменные кольца-вкладыши, которые могут меняться под разный диаметр фрез. Слишком большое отверстие вокруг фрезы будет пропускать вниз много пыли и вообще это не очень безопасно. Вкладыши стоят около 300 рублей за штуку и набора из 3-4 штук диаметром 10, 20 и 30 мм для начала вполне достаточно.

Пластину и вкладыши я заказывал давно на Шипорезка.ру. По отзывам других покупателей у них не очень всё радужно в общении с заказчиками, но я лично к ним вопросов не имею.

Сама тумба собрана из фанеры, кажись, 18мм. Качество у неё было так себе изначально, а прошлым летом ещё и подмочило её изрядно, когда немного затопило гараж. Всё собрано на косой шуруп. Собирать старался так, чтобы все шурупы не бросались в глаза спереди. Всё покрашено белой акриловой краской в 2 слоя и сверху один слой акрилового же лака. Внизу тумбы прикручены колёсики для мобильности в условиях гаражной мастерской.

На ящики пошла фанера 6мм качеством ещё более худшим чем 18я. Собирал на шип-паз шипорезкой, но в целом, можно их было сделать любым доступным способом. На фасад пошли остатки инженерной доски, которые я когда-то где-то благополучно спас от мусорки. Прогнал доску через рейсмус чтобы снять лаковое покрытие, затем покрыл масло-воском Живица с небольшим добавлением колера Подсолнух. Под маслом дуб смотрится просто шикарно, мне нравится))

Из-за того, что ящики были нарезаны из 6мм фанеры, в дальнейшем были бы сложности с креплением шариковых направляющих к настолько тонкому материалу. Из-за этого пришлось дополнительно приклеить небольшие полоски из той же 6ки

Для монтажа ящиков на направляющие у меня были давно куплены специальные шаблоны от KREG. Не сказать что я от них остался в диком восторге, потому что даже с ними пришлось изрядно повозиться над данным этапом. Хотя и пользовался я ими интуитивно, может чего сам не так понял и делал.

А вот кондуктор для ручек мне очень понравился. Быстро, просто и очень удобно. Оригинал сейчас стоит достаточно дорого, а вот аналог вполне можно приобрести по случаю. Кнопку пуска фрезера пока не успел смонтировать.

Для расширения функционала стола сразу приобрел параллельный и угловой упоры, прижимы для безопасной работы. Пазы под Т-треки выбирал фрезером и просто прикрутил на саморезы. Никакого клея или эпоксидки. Я до этого уже пробовал сажать на клей, но получилось плохо из-за того что в паз намазал много эпоксидки и трек плохо встал по высоте - немного торчал над плоскостью столешки.

Что понравилось в транспортире, ползун имеет регулировку ширины и позволяет легко устранять люфт при движении в треке. А вот с пылеотводом вышла заминка из-за того что патрубок имеет диаметр в какие-то непонятные мне 63мм. Придется колхозить переходник к 50мм шлангу пылесоса.

Вот наверно и всё, что хотел рассказать. Если у кого есть вопросы, пишите в комментах. Ссылка на сайт, где покупал навесное https://al-track.ru/. Можете посчитать за рекламу, мне всё равно. Я к ним никакого отношения не имею, но ребята сработали оперативно, качественно и впечатления после заказа самые положительные. Рекомендую