О закалке стали 6

Решил немного отдохнуть от закалки и написать об упомянутой в прошлой статье дульке, но исписав пару станиц, понял, что это надолго…. Да, вот об этой маленькой выемке на клинке как-нибудь придется написать много и с картинками. А чтобы вопросы не возникали дам ей свое определение. А то напишут тут в коммах, что она владельцам ножей для облегчения заточки служит…

Дулька – небольшая выемка на лезвии клинка у рикассо. Абсолютно ненужный пользователю элемент. Рудимент предыдущей технологической эпохи. След старых уходящих в прошлое технологий.

Поэтому продолжим моделировать фантазийную сталь. (Посмотрите прошлую статью по этой теме). Начнем сыпать в наше варево с углеродом легирующие добавки – специи и пряности. Каждая добавка придает супу особый вкус – перец, шафран, укроп, гвоздика и т.п. Каждая легирующая добавка тоже влияет на «вкус» стали – ее свойства. Не будем разбираться подробно, это тема сложная да нам и не нужная – мы говорим о принципах закалки разных марок сталей, а не об их моделировании.

Самая дешевая и самая распространенная добавка в стальной суп – хром.

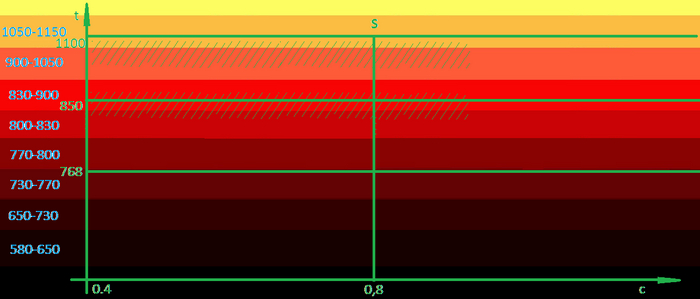

Хром, помимо изменения некоторых свойств стали, очень склонен к образованию комков в смеси – карбидов в стали. Эти карбиды довольно тугоплавки. При этом они связывают наш углерод, и чтобы его хватило для образования равномерной смеси (чтобы после закалки получить хорошую твердость) нужно включить бетономешалку-температуру на уже большую мощность, чем в просто углеродистой стали. Поэтому легированные стали будут закаливаться уже от больших температур, лежащих в области линии равной 850 градусов. То есть, добавив в сталь хром (или другой карбидообразующий элемент) нам нужно повысить температуру под закалку, чтобы эти карбиды растворить.

Чем больше хрома – тем больше карбидов – тем больше времени их нужно растворять, но проще, конечно, повысить температуру. С этим все просто и понятно: добавили специи в раствор – получили комки, которые нужно разбить. Так как бетономешалкой у нас работает диффузия, зависящая от температуры, то просто ее немного поднимаем.

Играя с добавками углерода и хрома (и других специй) в разных пропорциях, получим разные марки легированных сталей.

И вот тут возникает логичный вопрос: как определить подручными средствами, какая сталь легированная, а какая нет? Можно по искре, как углеродку, но это уже гораздо сложнее – нужно иметь некоторое количество маркеров и определенный опыт. А можно с помощью магнита. Предвижу возгласы – магнит это несерьезно. Наоборот - очень даже серьезный и научный метод определения остаточного аустенита (горячего раствора в холодном состоянии – вот такой оксюморон) в стали.

Небольшая цитата из учебника. "О степени превращения перлита в аустенит можно судить еще более просто: по изменению магнитных свойств образцов в процессе превращения. Дело в том, что перлит магнитен, а аустенит немагнитен. По мере протекания превращения значения магнитных свойств станут постепенно уменьшаться, пока не достигнут при завершении превращения нулевого значения". Работает это правило и в обратную сторону.

Как вы помните, железо в стали при нагреве выше 768 градусов теряет магнитные свойства. Аустенит тоже немагнитен и по идее после охлаждения нагретой стали до 768 градусов она должна снова магнититься. Так и происходит в углеродистых сталях, однако, с легированными сталями все немного не так.

Если при нагреве при 768 градусах они магнитные свойства потеряют, то при охлаждении на воздухе магнитные свойства восстановятся при гораздо более низкой температуре. По этому признаку мы можем в какой-то мере определить даже степень легированности – чем дольше восстанавливаются магнитные свойства, тем больше в стали легирующих.

На практике это выглядит следующим образом. Нагрели сталь до желтого и после остывания до красного цвета пробуем ее «на магнит». Цвет каления при 768 градусов вы уже помните – цвет спелой вишни – и если сталь уже остыла «до черного», а на магнит не реагирует, значит в ней присутствуют легирующие элементы.

Почему так происходит? Помните наш мультяшный автобус и народ который нужно в него запихнуть? А если транспорт пришел к остановке не пустой, а с пассажирами-легирующими элементами? В этом случае нам и греть нужно дольше чтобы войти и чтобы выйти больше усилий приложить. Помните разговор с «качком» в переполненном вагоне метро?

- Вы на следующей остановке выходите?

- Да.

- А люди перед вами?

- Тоже, только они об этом не знают.

Чтобы углерод выделился из раствора с хромом ему «нужно приложить усилия». Хром мешает диффузии углерода, он ее замедляет в несколько раз. (Вообще-то не все легирующие уменьшают скорость диффузии углерода. Например хром, ванадий, молибден – уменьшают, а никель и кобальт увеличивают).

И вот тут еще одна засада для тех, кто пытается сдержать «перебегание» углерода из слоя в слой в дамаске путем никелевых прокладок. Никель в дамаске чисто декоративный материал, создающий контрастность. Но за все надо платить, и если в ламинате как прокладка он еще работает нормально, то в многослойном материале за счет диффузии создается непрочный никеле-железо-углеродный слой.

Но тему диффузии мы затронули только потому, процесс распада нашего горячего раствора – аустенита – на исходную смесь феррит и перлит (перлит и карбиды) процесс диффузионный. В легированной стали в итоге он затягивается и она остается немагнитной ниже температуры в 768 градусов.

Если сталь после хорошего нагрева при остывании до темно-красного начинает магнититься, значит это углеродка и закаливаем ее в районе первой линии в 768 градусов. Если не магнитится даже остыв до черного – легированная сталь и закаливаем уже при более высокой температуре в районе второй линии.

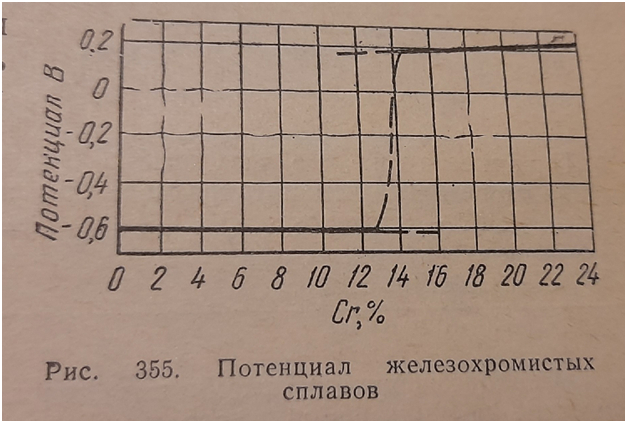

А что будет, если мы продолжим сыпать хром в нашу сталь? Ничего интересного происходить не будет до момента, когда количество хрома в стали превысит 12%. В этот момент произойдет скачкообразное повышение коррозионной стойкости. Стали с содержание хрома меньше 12% подвержены коррозии как и обычное железо, стали с содержанием более 12-14% Cr ведут себя как благородные металлы, так как обладают положительным потенциалом (пассивное состояние).

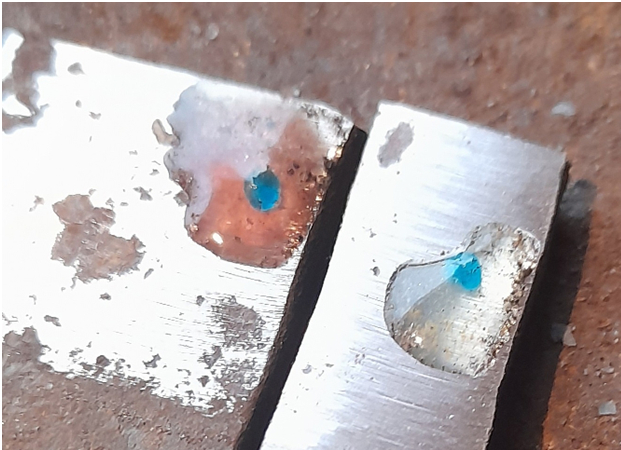

Поэтому нержавейку легко определить с помощью гранулы медного купороса - медь не будет осаждаться из раствора медного купороса на поверхность нержавеющей стали. Положили гранулу купороса на сталь, капнули водой и смотрим – самый простой и надежный способ.

Жаль только что этот способ определяет все виды нержавеек, а среди них есть и те, которые не закаливаются. Однако тут может помочь магнит: не магнитится – не закаливается. Но есть и такие, которые магнитятся, но не закаливаются – тут только по искре или калить на пробу.

Попробуем рассчитать свою сталь и приблизительную температуру ее закалки. Допустим, нам нужна сталь для рыбацкого ножа, выполняющего заодно и кухонные работы – порезать, почистить, пошинковать.

Нож нам нужен небольшой и неширокий – управляемость лучше; не толстый – тяжелых работ по открыванию люков и рубки деревьев не предусмотрено; коррозионностойкий, нормально держащий заточку, при этом легко правящийся в полевых условиях.

Берем железо и начинаем сыпать в него углерод. При 0,4% сталь уже закаливается, значит, пора сыпать хром - его кладем 13%. То есть, мы создали нержавеющую хорошо закаливающуюся сталь при минимальном количестве взятых углерода и хрома. Это будет самая дешевая нержавейка пригодная для изготовления различного инструмента и ножей в частности. Марка ее 40Х13, а иностранные аналоги китайская 4С13, польская 4Н13, немецкая 1.4031, американская 420.

Это самая удобная в обработке и работе нержавеющая сталь – углерода немного, хрома по минимуму для нержи, а значит карбидов не так и много. Однако минимум углерода, который еще и связан в сложные карбиды, может приводить к некоторым трудностям в закалке, которые для нас уже и не трудности.

Мы знаем, что чтобы растворить и перемешать в растворе углерод для таких доэвтектоидных сталей нужно увеличить скорость диффузии – поднять температуру. По идее нам нужно калить от второй линии в 850 градусов – это вы помните из прошлой статьи мы уже моделировали такую сталь, - однако у нас много хрома который связал углерод и чтобы растворить эти тугоплавкие карбиды нужно еще накинуть температуру - поднимем ее под третью линию. Отсюда закаливаются все нержавеющие стали как доэвтектоидные, так и заэвтектоидные. Выше, как говорил, поднимать можно, но в крайних случаях при специальной двойной закалке, о которой ниже.

Итак, сталь у нас есть, изделие готово, как калить? Специально для этой статьи я изготовил два ножа из 40Х13 и закалил двумя разными способами. В обоих случаях получились неплохие, на мой взгляд, ножи, один из которых тут же конфисковала супруга на кухню.

Давайте рассуждать. Чтобы растворить карбиды хрома нужна довольно высокая температура – это раз. Два – углерода мало и чтобы получить высокую твердость нужно его хорошенько распределить по объему стали – опять же надо греть. Но в любом случае мы карбиды получим – от этого никуда не деться, поэтому придется недостаток обратить в достоинство – сделаем карбиды как можно мельче - этим мы упрочним сталь (мелкодисперсное упрочнение) и повысим коррозионные свойства за счет большего количества хрома оставшегося в матрице.

Значит, нагреваем сталь до 1100 и закаливаем ее в воде. Твердость в данном случае нам не важна, так как теперь сталь нужно отпустить – нагреть до 500-600 градусов. После этого в стали появится очень много мелких карбидов в перлитной матрице – что нам и нужно. Это наша цементно-песчаная смесь с мелкими камушками. Теперь быстро нагреваем до 900 и закаливаем в масле (можно и в воде для большей твердости). Крупных карбидов у нас нет – растворили с первого нагрева, а остатки мелких упрочняют сталь. После такой закалки 40Х13 царапает стекло но все еще несколько хрупка. Даем ей небольшой отпуск (до слегка золотистого цвета если на горелке) и работаем. Сталь после такой закалки упруга, в меру тверда и обладает высокими коррозионными свойствами.

Все эти нагревы легко делать на глаз – если мы кратковременно нагреем и выше(ниже) 1100 – ничего страшного. Если чуть меньше или чуть больше 900 – тоже нормально.

Нагретая до 500-600 градусов сталь не имеет цвета каления – она черная. Температуру можно не парясь определить с помощью пирометра – они доступны и недороги. А можно с помощью подручных средств, например, при температуре в 561 градус начинает плавиться кальциевая селитра (нитрат кальция) – распространенное удобрение.

Второй способ.

Этот способ гораздо проще и лучше подходит для 40Х13 и ей подобных, так как дает большую твердость. Первым способом лучше закаливать заэвтетоидные стали типа 95Х18 и ее аналоги. Однако и тем и другим способом легко закалить любую нержавеющую сталь. Жаль только, что годятся они больше для горнов, так как греть муфели по нескольку раз, да на разную температуру – заломно. С распространением муфельных печей, как ни парадоксально, и возникли некоторые трудности в закалке нержавеющих сталей.

Греем сталь до 1000-1100, чуть выдерживаем чтобы растворить карбиды, даем ей остыть на воздухе до красного или темно-красного и закаливаем в воде. После закалки сталь легко царапает стекло. Отпуск как и в первом способе. Преимущества: довольно широкий закалочный интервал температур, нет коробления, высокая твердость, быстрота выполнения. Ошибиться в данном случае очень сложно. Заметили, что мы нагревали сталь выше, а закаливали от температуры ниже рекомендуемой? Дело в том, что большинство рекомендаций по закалке даны для работы с муфельными печами с регулируемой температурой. Наша очень удобная и надежная «закалка с подостуживанием» непригодна для больших партий и основана на умении термиста на глаз определить температуру для погружения изделия в закалочную среду.

А если за основу взять сталь с большим содержанием углерода? Может в этом случае нам не придется греть сталь до высоких температур под закалку, так как углерода у нас за глаза для того чтобы равномерно распределить его по матрице? Придется.

Углерода много – много поэтому и карбидов хрома. Матрица при 13% углерода будет обеднена хромом и нержавейка у нас получится так себе. Придется к большому углероду добавлять еще и порядком хрома.

В этом случае мы получили сталь как бы лежащую на противоположном конце линейки нержавеющих инструментальных сталей. В ней все по максимуму и хром и углерод, в отличие от нашей первой стали, где все по минимуму. А получили мы теперь нечто 95Х18 и ее зарубежных аналогов: США - 440B, 440C, 440FSe, A756; Германия - 1.4125, X102CrMo17, X105CrMo17; Япония - SUS440C; Франция - X105CrMo17, Z100CD17;ЕС - X102CrMo17; Польша - H18; Чехия – 17042.

Больше углерода – больше карбидов хрома – меньше хрома в матрице – хуже коррозионные свойства – больше хрома.

Греть до высоких температур придется как и в первом случае, но теперь уже для того, чтобы растворить множество крупных тугоплавких карбидов. Поэтому первый способ закалки довольно не плох, если нужна высокая твердость. При втором способе твердость может быть даже чуть ниже, (особенно если калить в масло) но рез будет агрессивнее за счет остатков крупных карбидов.

«Мыльный рез» у нержавеек возникает только по причине закалки их от высоких температур, а так карбидов в них хватает. Но кто сейчас будет париться с двойной закалкой или закалкой с подостуживанием, если нужно закалить большую партию клинков?

Перечисленные выше марки стали хорошо известны и популярны. Популярны до такой степени, что народ тупо клюет только на их название. На прошлой неделе говорил с одним из производителей ножей из довольно крупной мастерской. Да, он иногда ставит на обкладки (в трехслойке) такие стали. На вопрос зачем, честно ответил: «маркетинг!». Потребительских свойств ножу это не добавляет, но народ берет.

Эти стали уже довольно заморочисты по причине большого количества карбидов в них. Чтобы получить хорошие коррозионные свойства приходится греть под закалку до больших температур, при достаточном количестве углерода. Да и после ковки, а куются они тяжело и режутся хуже, нужен специальный отжиг из-за возможного выделения карбидов по границам зерен стали. Поэтому в них часто вводят дополнительные легирующие добавки помимо хрома.

А теперь представьте как сложна термообработка ножа из 95Х18 и У8 . Если провести отжиг, то можем вырастить зерно в У8, так как температура отжига первой около 900, а второй около 700. И если мы нагреем сталь под закалку чуть выше, допустим до 900, то даже при закалке с 780, мы закалим обе стали. Поэтому греть придется «снизу» поднимая температуру и закалка с подостуживанием уже невозможна.

Поэтому японские производители ножей не парятся и ставят на обкладки стали типа 20Х13. Это что-то типа нашей первой нержавеющей стали только с меньшим количеством углерода – чтобы не закаливалась. Отличная обрабатываемость, свариваемость, высокая коррозионная стойкость, свободная возможность проводить сложную закалку центрального слоя на очень высокую твердость – что еще нужно? Но кто-то не ищет легких путей…

P.S.

То что сталь 95х18 ледебуритная для нас не имеет никакого значения. И 40х13 и 95х18 после закалки имеют в своей структуре мартенсит, карбиды и остаточный аустенит. Разница будет только в количестве и пропорциях этих составляющих.

О закалке стали 5

Кому-то все эти статьи кажутся бессмысленными, потому что «Алиэкспресс», как взорвавшаяся в старой и пыльной галактике сверхновая, осветил нам путь в будущее. В общем, «на Али» как в Греции, есть всё. Или почти все. Упомянул Грецию и сразу подумал, что цитату из Чехова «В Греции есть всё» не многие помнят. Это к тому, что без лирики эта статья не обойдется.

А если, вдруг, понадобилась пружинка специфической формы и размера? Где взять? Обычно идут в магазин или ищут в Интернете. А если понадобилась срочно? А вот тут нужно иметь хотя бы минимальные знания по термической обработке и закалке-отпуску в частности.

Есть много специалистов, которые в домашних условиях наловчились перевивать магазинные и вить нужные по размеру (и жесткости) пружины. Действительно, сколько раз я расковыривал какой-нибудь шампунь с дозатором, чтобы вытащить оттуда пружину и перевив, тут же закалить ее на газовой конфорке. Да, временная, конечно, замена, но отыскав нужную проволоку, потом можно сделать что-то и понадежнее.

Приходилось мне перекаливать и подсевшие заводские ружейные пружины, да мало ли когда пригодятся знания по термической обработке… Сделать и закалить шило, резец, рыболовные крючки, кстати, раньше крючки часто перекаливали: то перекал с завода – ломаются, то недокал –разгибаются. Купят сотню на донки или перемет и всю партию в перекалку. А где перекаливали? Да в гараже на паяльной лампе или на кухне на газу.

Сейчас такое «непотребство» стали забывать – проще новое купить, а старое выкинуть. Сменился технологический уклад. Это произошло как-то не слишком заметно для тех, кто в мегаполисах живет, а вот кто в деревнях или небольших городах - прочувствовали это сразу. Сварочники разных видов, пилы, точила, станки по дереву и металлу, гриндеры, болгарки и всевозможные насадки к ним появились сразу и у всех. Вчера еще рубили ленту на пилу-лучкову, а сегодня уже мощный электролобзик фигурно режет твердую древесину.

Самодельный сварочный аппарат.

Теперь даже по дереву не часто вырезают руками, а покупают станок ЧПУ, который выпиливает почти любой рисунок.

Уже не надо идти к знакомому мужику в гараж, что-то выточить на его точиле. А помнится не так и давно точила делали сами, как и сварочные аппараты. Я сам как-то делал, а один такой самодельный работает у меня до сих пор. Тянет даже четверку-электрод.

А если у кого была наковальня и горн, то он мог почувствовать себя в шкуре настоящего деревенского кузнеца.

Тащили в кузницу все – от сломанных шумовок, до перил и оград. По этой причине деревенский кузнец был специалистом широчайшего профиля и делал очень многое от лужения кастрюль и ковки кочедыков, до починки часов. Один такой гад, починил трофейные старинные настенные часы, привезенные дедом из Германии в сорок пятом. Часы пошли, но завод уменьшился основательно – отрубил деревенский кузнец часть пружины на свои кузнечные нужды.

Но не всякий деревенский кузнец мог подковать лошадь – тут совсем другая специализация и подход. Да и закаливать подковы не нужно – смысла нет.

Жизнь идет вперед, быстро меняя свой вид. Уходят в прошлое старые технологии не оставляя следа. Вот, например, так называемая «дулька» на ноже. Откуда она взялась? Нет, это не для удобства заточки – это след технологии изготовления. Или «чо» («чойл») на кукри – тоже след старинной техны. Она забыта, а традиция делать – осталась, как и в случае с «дулькой». Нам конечно "знатоки" расскажут, что альтруист-кузнец, озаботившись удобством пользователя своей продукции решил как-то отметить зону заточки. А что, годная версия - тот кто покупает ножи тупой и слепой обычно, не видит где и откуда точить. Кстати, это выемка иногда очень мешает - цепляется за нее все, но делают иногда. Традиция. А может она клинок укрепляет? Подумайте на досуге.

В общем, реальность из неспешной, когда для звонка в другой город нужно было идти на почту заказывать разговор, чтобы в определенный день, человек в другом городе пришел на свою почту там, и вы смогли пару минут поболтать о жизни, растворилась во времени. В нашу жизнь ворвался агрессивный маркетинг в прямом смысле этого слова.

Слова «продать» и «купить» стали самыми популярными. Забейте в поиск – проверьте. Со сменой уклада на нас обрушилась и масса информации. Теперь не нужно идти к какому-нибудь мастеру и спрашивать, как он что-то делает. Сейчас можно почитать статью на каком-нибудь сайте и сделать все самому. И все бы хорошо, вот только информация часто очень сильно искажена, потому как сайты порой наполняются «контентом от фрилансеров». Очень хорошо знаю парочку таких. Работать их на этом поприще жизнь заставила. Кстати, вот вам совет от одного из них, если и вы захотите влезть в эту шкуру.

«Не вкладывай душу, иначе быстро сгоришь».

Это - если хочешь стать настоящим профессионалом и писать быстро и много, надо писать «на отвяжись». И писали они статьи на разные темы, от починки и обустройства канализации, от приготовления изысканных блюд, до советов влюбленным.

Понимаете, какого качества эти статьи? А тысячи таких висят где-то на сайтах, так как были приняты заказчиком и оплачены. А теперь читаются и откладываются в мозгах заглянувших. А потом эти читатели, впитав в себя ересь про утерянные секреты булата, до хрипоты мне доказывают, что булат «рубил камни и самозатачивался от крови врага». Кстати, это цитата с такого сайта.

Более того, многие читатели перестали читать длинные статьи – сил, наверное, нет. Надеюсь, до этих строк добрались не все и остались только самые терпеливые – вредный я.

Итак, перехожу к теме закалки.

Давайте пофантазируем и представим себя не в роли упомянутого деревенского кузнеца. А в роли прошаренного современного исследователя-металлурга, способного в своей лаборатории создать по желанию любую сталь.

Берем чистое железо и начинаем постепенно добавлять в него углерод – 0,1%, 0,2%, 0,3% - и проверять сталь на закаливаемость. Вот, дошли до 0,35 или даже 0,4% углерода. Если до этого момента никаких особо заметных изменений не происходило, то при 0,4% С сталь после закалки вдруг стала гораздо крепче и тверже. Что случилось, если углерод до этого момента тоже в железе присутствовал?

Помните из прошлой статьи доэвтектоидные стали и почему они так называются? В стали «не хватает» углерода, и чтобы наш застывший раствор получился без мягких комков его надо хорошо перемешать перед этим. Что делает строитель, если в смеси мало цемента? Он тщательно ее перемешивает, до тех пор, пока все частички песка не будут связаны частичками цемента. Только в этом случае застывший бетон получится крепким и однородным.

Броуновское движение помните со школы? А диффузию? В нашем случае диффузия – это проникновение атомов одного элемента в кристаллическую решетку другого. Чем выше температура, тем быстрее работает углеродомешалка – диффузия. Диффузия нам заменяет бетономешалку. Чем быстрее ее обороты, тем меньше времени уйдет на создание качественной смеси-раствора.

Как вы помните, перемешивание или образование раствора в углеродистой стали начинается при 727 градусах. Если очень долго ждать, то когда-нибудь, в теории, мы и получим этот качественный раствор, но это не точно. Поэтому чтобы процесс создания раствора шел быстрее, нужно, как вы понимаете, поднять температуру.

Раствор – это в прямом смысле раствор. Раствор углерода в раскаленном железе называется аустенитом. Могли бы назвать и просто – горячим раствором, но тут дело в том, что при определенных условиях этот горячий раствор может сохраняться в холодном виде. Тут у нас оксюморон получается, поэтому такой горяче-холодный раствор назвали остаточным аустенитом.

Пусть вас не пугает название аустенит. Раствор углерода в горячем железе назвали по фамилии англичанина его описавшего У.Робертса-Остина (W.Roberts-Austen). Если бы эту структурную составляющую сталей открыл бы Иванов, раствор назвали бы, наверное, иванитом. Ведь холодный пересыщенный раствор углерода в железе мартенсит назвали в честь немца Адольфа Мартенса, поэтому ничего такого особо умного в этих словах нет. Нам главное помнить, что есть горячий раствор и холодный раствор. И чтобы получить нужный нам очень твердый холодный, необходимо хорошо перемешать углерод в горячем. Вот это и есть вся основная «тайна» закалки любых, повторяюсь – любых сталей. Конечно тех, где есть углерод в достаточном количестве.

Как примерно определить сколько его в углеродистой стали я писал в прошлой статье.

То есть, чтобы закалить нашу сталь с 0,4 углерода, надо ее основательно прогреть, чтобы углерод и феррит растворились в горячем железе (аустените) полностью и равномерно. Поэтому, температура закалки доэвтектоидных сталей («с нехваткой углерода»), немного выше, чем температура закалки заэвтектоидных («с избытком углерода»).

Теперь сварим сталь с углеродом 0,6%. Как вы уже поняли, температура закалки этой стали будет немного ниже, чем стали с 0,4% С – диффузию-углеродомешалку, сильно зависящую от температуры уже не нужно включать на такую высокую мощность.

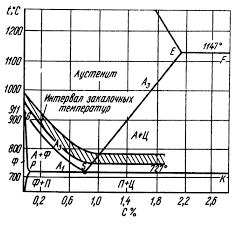

Сталь с 0,8% С потребует для закалки еще меньшей температуры нагрева – углерода больше, «перемешивать» его особо тщательно уже не нужно. Это хорошо видно на схеме закалочных температур. Берем температуру в 727 градусов, при которой начинает появляться раствор, чтобы долго не ждать добавляем 50 градусов сверху и получаем температуру закалки У8 – 760-780 градусов. Но эта схема работает только для сталей с избытком углерода, доэвтектоидные стали надо греть немного выше – углерода мало.

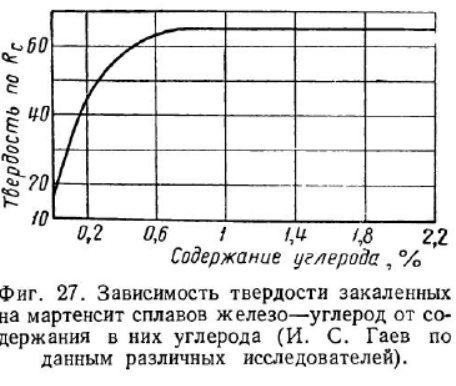

В сталях с избытком углерода его так много, что он выделяется в виде комков-карбидов. Чем карбидов больше, тем до более высоких температур надо греть сталь, чтобы их растворить полностью. (Большой кусок сахара будет растворяться в чае дольше, чем ложка сахарного песка такой же массы). Однако, углерода и так хватает, поэтому карбиды не растворяют полностью, чем еще больше упрочняют сталь после закалки, потому что карбиды самая твердая фаза в стали. Гораздо тверже мартенсита – пресыщенного холодного раствора, который и получается после закалки. (Твердость мартенсита 650-750 Нв, а твердость карбидов около 800 Нв).

Более того, чем больше углерода в таком растворе, тем он тверже. Поэтому твердость заэвтетоидных углеродистых сталей больше твердости доэвтектоидных сталей. Про точку «S» я писал в прошлой статье.

Почему так? Да совсем просто.

Как-то видел один короткий смешной советский мультфильм, очень точно иллюстрирующий процессы, происходящие в стали во время закалки. Вы его легко найдете по запросу в Сети «советский мультфильм автобус».

На остановке стоит большая толпа народа. Подъезжает маленький автобус и часть людей впихивается в салон.

- Все влезли? – спрашивает водитель.

- Нет! – орут с остановки в ответ.

Водитель передвигает специальный рычаг и автобус немного растягивается в длину.

- Все влезли?

- Нет!

Рычаг переводится еще на одно деление вниз и автобус еще удлиняется.

- Все?

- Нет!

Водитель давит рычаг в пол и автобус становится похож на длинную колбасу.

- Все?

- Все!

- Поехали, - водитель возвращает рычаг в исходное и автобус сжимается в первоначальный вид.

В общем, в салоне стало очень много твердых, немного искаженных и деформированных пассажиров. Точно так же происходит и в стали.

В раскаленном состоянии железо способно растворять углерод, а в холодном – нет. Вспомните наш солевой раствор. Кстати, для лучшей аналогии тут посоветовали соль заменить на сахар – так будет точнее. Я не против.

Напихав в кристаллическую решетку железа много атомов углерода, мы резко охлаждаем сталь, чтобы углерод не успел выделиться из раствора как тот сахар (или пассажиры не успели выскочить из сжимающегося мультяшного автобуса). Кристаллическая решетка железа, из-за того, что углерод не может в ней раствориться но и не может выделиться, искажается очень сильно и в стали образуется уже известный нам мартенсит – пресыщенный твердый раствор углерода в железе. Понимаете, почему пресыщенный? Углерод должен был «выпасть в осадок» в виде карбидов или в виде цементита в перлите, но не успел.

Чтобы углерод не успел выделиться, нужна очень большая скорость охлаждения горячего раствора (аустенита). Чем она выше – тем больше углерода останется в холодном железе, тем больше будет искажена кристаллическая решетка, тем тверже станет мартенсит.

По этой причине, закалить раскаленную саблю размахивая ей в воздухе, пусть и на скаку, можно только на очень небольшую твердость. Но по причине того, что сталь раньше часто была хладноломкой, сабли на высокую твердость и не закаливали – поломаются.

Были, конечно, всякие экземпляры, но хорошие и стоили дорого, да и писал я уже об этом.

Короче, моча для получения высокой твердости, как закалочная среда, гораздо лучше горного воздуха. И свет луны тут как бы и ни при чем, а вот слезы девственницы, если горючие и соленые, очень даже подойдут.

Надеюсь, я понятно описал причину, по которой мы вообще нагреваем сталь под закалку. И на этом можно было бы остановиться, если бы не легирующие элементы. Продолжим моделировать нашу фантазийную сталь в следующей статье, а пока разберемся, как определить температуру закалки углеродистых сталей.

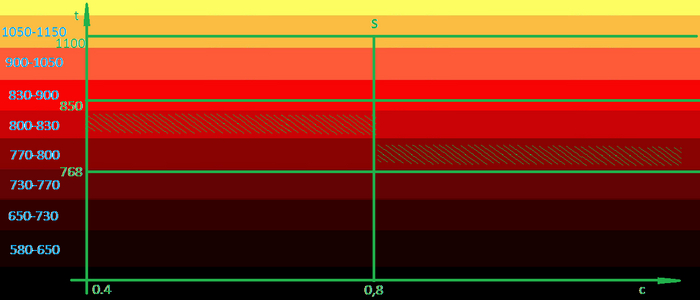

Наверное, вам надоели эти унылые черно-белые схемы, поэтому нарисую свою, яркую и веселую. Начну, с модных в нынешнее время всяких там красных линий. Но мелочиться не буду - сделаю красные линии широкими и разных оттенков. (Может в этом и все дело?)

Поначалу я хотел добавить в схему и синих тонов, но это потом сможет сделать каждый, когда дойдем до отпуска. А пока и красного хватит, тем более что некоторые красные линии я буду чертить зеленым цветом.

Первая красная-зеленая линия это линия равная температуре 1100 градусов. Температура взята произвольно, но желательно не нагревать выше неё любую сталь: углеродистую, легированную, нержавеющую. Поэтому эта зеленая линия и красная.

Следующая линия – это линия S. Слева от которой лежат стали доэвтектоидные, справа – эвтектоидные - больше она ничего и не обозначает.

Еще одна очень нужная и интересная – линия равная температуре 768 градусов. Это выше температуры, при которой начинается образовываться наш горячий раствор, поэтому при такой температуре можно как-то закалить все углеродистые стали от 0,35-0,4% углерода. А углеродистые стали от 0,8% будут уже прекрасно закаливаться. Зеленая линия в 850 градусов будет красной для всех углеродистых сталей, как доэвтектоидных с нехваткой углерода, так и заэвтектоидных с его избытком. Можно нагреть и выше, но не нужно – ни к чему.

Почему 768 и как определить эту температуру? Можно по цвету каления – на глаз. Сталь цвета спелой вишни будет соответствовать этому нагреву. Цвет спелой вишни… как лирично. Так и просится сюда хокку:

Все холоднее,

Только никак не остыть

Гроздьям рябины.

Определите температуру каления стали по цвету ягод.

Кстати, цвет заходящего солнца у горизонта соответствует примерно 850-900 градусам нагрева стали, поэтому оно у нас и остывающее после раскаленного желтого. Но это не точно, проверяйте сами.

Вообще, определять температуру визуально нужно в полумраке. На ярком свету всегда будет перегрев.

Второй, более надежный способ определения этой температуры – магнит. Выше 768 градусов железо не магнитно. На диаграмме железо-углерод вы найдете эту линию слева в углу. Она там хоть и короткая, но после нагрева выше 768 градусов немагнитны все стали и доэвтектоидные и заэвтектоидные. Только, вот, речь пока идет об углеродистых сталях. В легирующих - своя особенность, с помощью которой их легко можно определить с помощью магнита, потому что наш горячий раствор углерода в железе – аустенит - тоже немагнитен.

Хоть фото ниже и не передает точно цвета, но принцип понятен: при одном нагреве магнит притягивается к напильнику, а при другом – большем – нет.

Углеродка самая простая в закалке сталь. Алгоритм действий здесь прост.

Определяем по искре количество углерода с помощью маркеров или просто на глаз. Если это сталь доэвтектоидная (меньше 0,8%С) Нагреваем сталь до момента, когда магнит перестанет к ней притягивается. Запоминаем цвет каления. Нагреваем чуть выше и закаливаем в воде.

Температура таких сталей на нашей красочной схеме будет лежать слева от линии S в заштрихованной области. Цвет каления красный, светло-красный.

Если сталь заэвтектоидная, например, тот же пущенный на нож напильник, то все еще проще. Нагреваем до момента, когда магнит перестает реагировать на сталь и закаливаем в воде. Можно в масле, если не нужна очень высокая твердость. Температура закалки таких сталей в заштрихованной области справа от линии S.

Закаливать такую сталь можно двумя способами. Нагревать до момента, когда магнит перестанет «прилипать» или остужать до этого момента, нагрев сталь чуть выше.

Второй способ проще и имеет ряд преимуществ – сталь меньше коробит, меньше закалочных трещин, не нужно постоянно вынимать заготовку из горна. Такой способ называется закалка с подостуживанием. Раньше применялся очень широко, сейчас, с появлением у кузнецов муфельных печей почти не применяется, как и «закалка на магнит». Причина тут еще в том, что сменившийся технологический уклад открыл доступ к легированным и высоколегироованным сталям. Углеродистые стали в изготовлении ножей почти перестали применяться.

Действительно, зачем термисту греть печь выше положенной температуры, а потом еще «ловить момент» когда можно нагрев печь, запихнуть туда охапку заготовок калить их точно от заданной температуры. Вот так прогресс меняет технологии и приводит к неожиданным результатам. Если кузнец, закаливающий заготовки по одной может «запороть» одну-две-несколько, то при закалке в муфельной печи в брак может пойти вся партия. В то же время, если термист сделал все правильно – вся партия будет нужного качества.

Однако, при малых объемах закалка в горне выгодней – скорость нагрева больше, тратится меньше времени на закалку малой партии или единичного экземпляра. А при закалке легированных сталей закалка с подостуживанием уменьшает коробление и повышает твердость относительно обычной закалки. Она идеально подходит для закалки тонких и длинных предметов. Да и сам процесс гораздо проще выходит. Правда магнит в этом деле нам уже не поможет. Но об этом в следующих статьях.

О закалке стали 4

Когда люди желают заиметь хороший нож, они обращаются к мастеру-индивидуалу, а не идут на завод, просить самого умного технолога, сделать им этот нож. И так во многих вещах. Когда достаточно предлагаемых заводом свойств – идут на завод. У меня, например, очередь может достигать пары-другой месяцев на деле выходит и до года), хотя я чаще всего делаю только клинки и поковки. У некоторых мастеров очередь растягивается на несколько лет. Почему же тем людям, которые терпеливо ждут, не обратиться на какой-нибудь завод сразу?

Дело тут в технологичности. Как-то я пожаловался одному американскому профессору - Майку Чикиндасу -, что у меня нет программируемой муфельной печи и я не могу точно выдерживать нужные температуры на больших объемах. На что он мне ответил, что это не недостаток маленькой мастерской, а ее преимущество. И не нужно гнаться за объемами, а надо делать так, чтобы людям нравилось.

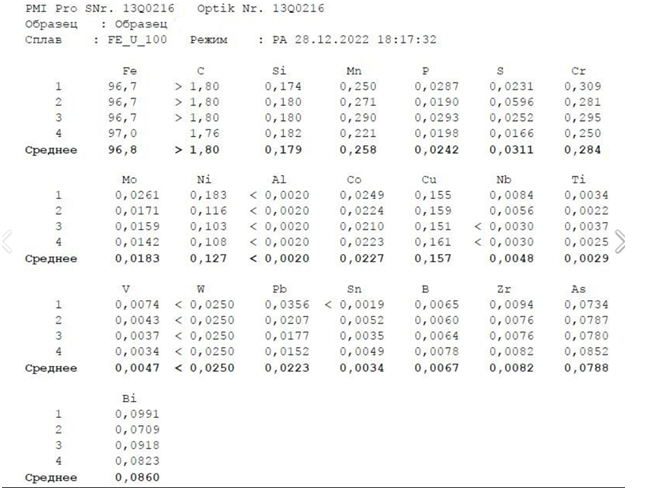

Например, где вы возьмете сталь такого состава, если только не закажете ее у частника? Почему такая сталь (с таким углеродом) ценится в клинках – это тема других статей.

На рисунке состав стали сваренной мной не так давно.

Действительно, мне, как и любому другому мастеру, работающему в «гаражных» условиях очень легко и просто подходить индивидуально к каждому изделию. Любой кузнец может сделать зонную закалку, что не сделают на заводе. Кузнец может острие клинка отпустить на меньшую твердость, может сделать дифферинцированным угол заточки – нет особой разницы с полной равномерной термообработкой или вытачиванием другого клинка. Все это недоступно и невыполнимо в заводских условиях, потому что там сделать это не позволяют технологии. Но это все лирика не относящаяся к данной теме – закалке.

Наверное, самое сложное в термообработке это уяснить, почему одни стали надо греть под закалку до высокой температуры, а другие – нет. Зная принципы процесса закалки, и умея определять примерный состав стали примитивными методами, легко и просто закалить сталь даже в гаражных или домашних условиях. И не нужно будет каждый раз заглядывать в справочник термиста, чтобы понять, что схожие стали закаливаются одинаково. Как там у Айзека Азимова: «вставь шплинт А в гнездо Б»? Вот так на заводе и работают – по инструкциям. И это не плохо – это условия такие. Обижаться что кузнецы работают в других условиях – глупо.

Понимая принцип закалки самому можно управлять получаемыми структурами. И вот здесь уже закалка из механического повторения инструкции превращается в творчество, в искусство.

Меня в комментариях спросили, для кого и с какой целью я здесь это пишу, так как читатели – люди грамотные и взрослые? Однако, я не уверен в том, что большинство из читающих этот текст знает о том, о чем прочтет ниже. Слишком далеко ушел вперед прогресс, и сменившийся технологический уклад заставляет владельцев печей с программным управлением с презрением смотреть на «рукоблудников» закаливающих сталь «на глаз», то есть определяющих нужную температуру по цветам каления и побежалости.

Очень часто, когда меня спрашивают до какой температуры отпускать клинок из изготовленной мной стали, называю цвет и тут же получаю встречный вопрос:

- А сколько это в градусах?

Причем спрашивают люди, работающие в больших мастерских с дорогими муфельными печами. Может они и знают про модуль Юнга, а вот на сколько градусов нагрета сталь, если имеет васильковый цвет – точно не все. Что важнее, уметь рисовать диаграмму растяжения, которая никогда вам в жизни не пригодится или имея под рукой магнит, определить степень легированности, чтобы на коленке сделать себе инструмент? Про это тоже тему создать можно.

Понятно, что одни знания хороши в одних условиях, другие – в других. Однако, есть у этих статей еще одна цель – создать интерес к какому-нибудь делу. Любая работа руками в свое удовольствие, как говорят «излечивает гнев и заполняет время». Я знаю не одного профессора, увлеченных сталью. А один кухонный нож, сделанный руками доктора филологических наук, профессором, давно и успешно работает у меня на кухне. Очень полезный и приятный подарок. Кстати, оборудованию, которое есть в домашней мастерской этого «филолога» может позавидовать не одна профессиональная мастерская. Да и умением прекрасно слесарить профессор гордится.

Другой пример. Ушел военный на пенсию и проводит время где-то в глухой деревне на отшибе Тверской области. Чем заняться? И начитавшись статей про железо, решил он заняться ковкой. Долго и упорно я объяснял ему с чего начать, имея под рукой молоток, кусок рельса и дровяную печь в бане… А какие кинжалы у него со временем стали получаться – загляденье. Хотите фото?

На фото кинжал откованный у печки в деревенской бане и обработанный с помощью напильника и наждачной бумаги (точила не было).

Вам на заводе такой сделают? Но это всё лирика, поэтому вернемся к нашей песчано-цементной смеси. Только теперь сделаем наоборот – песок у нас будет железом (ферритом, Fe –феррум – железо), а цемент – углеродом. С песком и цементом каждый имел дело, поэтому на такой аналогии объяснять будет проще, а как вы помните, основная структура стали – перлит – имеет похожее строение, только во много раз мельче.

Как и сказал ранее, буду упрощать и говорить о том, что нужно для практики в условиях обычных домашних мастерских.

Берем песок – железо, и начинаем добавлять в него цемент - постепенно создавать нашу стальную структуру. Поначалу цемента будет не хватать для того чтобы связать все частички песка и в смеси, после ее застывания, появятся мягкие участки – там цемента не хватило. Такую структуру до закалки (после отжига) имеют доэвтектоидные стали. Только в роли мягких областей у нас выступает железо – феррит. То есть, в структуре такой стали перлит (смесь) и феррит.

Добавляя постепенно в смесь цемент, мы неизбежно добьемся того момента, когда все наши песчинки будут связаны цементом. То есть, цемента ровно столько, сколько надо, чтобы получить равномерную песчано-цементную смесь без мягких песочных участков. На диаграмме стояния железо-углерод эта точка соответствует точке S и называется точкой эвтектики.

Добавляя далее цемента-углерода в смесь, мы добьемся того, что его количество станет лишним и он будет находиться в смеси в виде комков-карбидов. То есть, точка S разделяет смеси-стали с недостатком и избытком углерода. Стали лежащие до этой точки слева, называются доэвтектоидными, справа – заэвтектоидными по названию самой точки S – точка эвтектики.

Самой точке соответствует сталь У8 с содержанием углерода 0,8%. То есть, в отожженном состоянии в У8 только перлит. В сталях с меньшим количеством углерода – перлит и феррит-железо. В сталях справа, с большим количеством – перлит и карбиды (комки цемента-углерода).

Надеюсь, разжевал полностью, для чего нам это нужно знать, объясню позже, так как пока теории хватит и пора приступать к практике. Действительно, зачем нам знания о кристаллических решетках, напряжениях, модулях упругости, если мы не можем отличить без бирки закаливающую сталь он незакаливающейся на высокую твердость, а легированную от нержавеющей? И вот только после того, как мы сумеем понять, что у нас в руках, можно перейти к вопросам как это закаливать и почему.

Все помнят со школы, что опущенная в кислород железная проволока горит с яркими искрами? Горят в воздухе и быстро летящие нагретые до высоких температур опилки железа. Сноп искр из-под болгарки видели все.

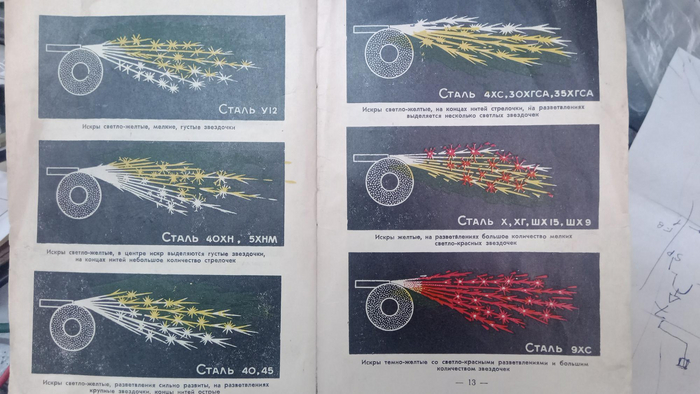

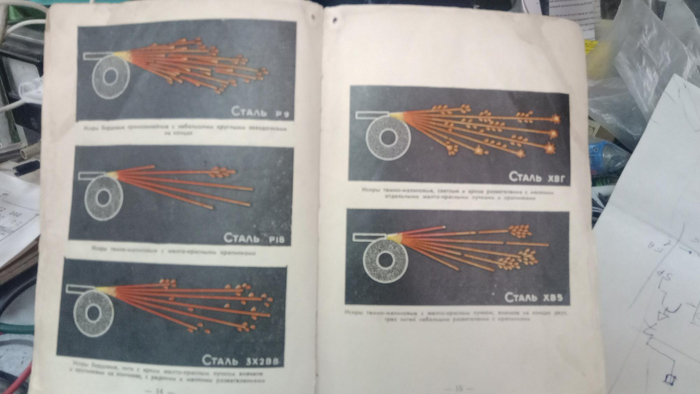

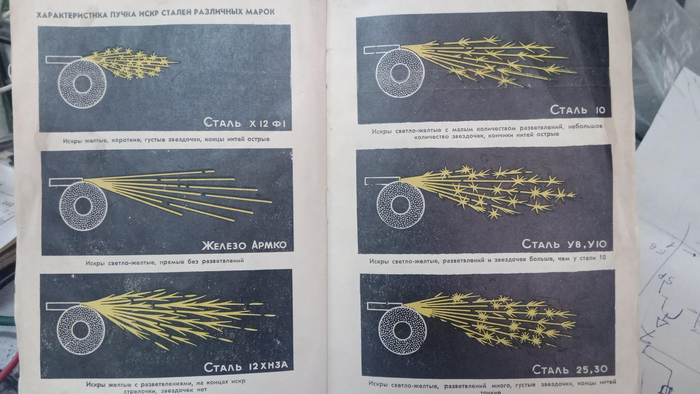

Однако, так как химический состав сталей разный, то и искры тоже разные. Проще всего определить сталь с низким или высоким содержанием углерода без легирующих элементов.

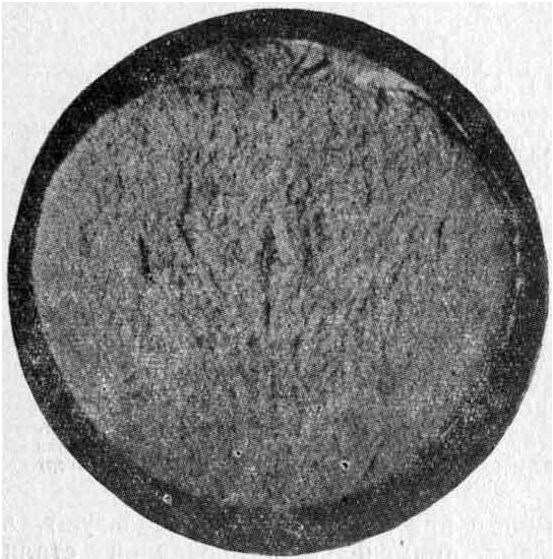

На фото сноп искр стали с содержанием углерода 1,8%.

Видите эти пушистые звездочки? Это горит углерод. Чем больше его в стали, тем пушистее хвост искр и тем он короче. Дело в том, что железо с углеродом в потоке воздуха сгорает быстрее, и углеродистый сноп короче малоуглеродистого. Это проверить не сложно, достаточно закрепить в тисках два куска разных по углероду сталей и посмотреть, попипив их болгаркой.

Но легирующие элементы вносят небольшие (если легирующих немного), и очень большие (если их много) изменения в способность углерода гореть. В легированных сталях он связан в карбидах, поэтому даже при одинаковом количестве углерода в сталях, в легированных сноп искр будет отличаться не только по ширине, длине и количестве пушистых звездочек, но еще и по цвету. В низкоуглеродистых сталях искры светлее.

На фото искры стали с примерным содержанием углерода 0,35%

Вы уже догадались, что сноп искр у стали ШХ-15 будет другой.

На фото ниже сноп искр стали ШХ-15. Содержание углерода в ней около 1%.

Заметили, что строчек-линий, которые заканчиваются звездочками в этой стали гораздо больше, чем в стали с углеродом 0,35? А расстояние пролета искр больше чем в стали с 1,8%С? В этой последней все росчерки со звездочками на конце.

В сталях с небольшим содержанием углерода, строчек оканчивающихся горячей маленькой точкой-капелькой, больше, чем линий оканчивающихся пушистой звездочкой.

Искра высоколегированных и нержавеющих сталей отличается, как писал, еще и цветом. Но есть более надежные способы определения этих сталей, чем определение их по искре. Об этих способах в следующей части, так как они связаны с нагревом стали.

На фото ниже искра «нержавеек» разных классов.

Заметили длинные красные линии, не заканчивающиеся звездочкой? Эта искра совсем непохожа на предыдущие. Но разбираться с нержавейками мы будем позже. Это на графиках все быстро и непонятно, а на практике много чего нужно узнать, чтобы в своей домашней мастерской закалить нож или пружину.

Кстати, здесь, уверен, есть те, кто закаливает пружины для себя, перевивая их из заводских. Слишком убого иногда получается на заводах. Но это не в пику заводчанам, там просто технологии заточены не под качество, а под количество с приемлемым качеством. Знаний много, а развернуться не дают жесткие рамки заводских условий. Но это опять лирика, и о ней в следующей статье, в которой сами нарисуем такую диаграму, которая понятна домохозяйкам и практически нужна для закалки, а не для балабольства.

В чугуне тоже много углерода, но часть его в форме тех же слаборючих карбидов и вообще негорючего графита.

Определение марки стали по искре древний и довольно надежный способ доступный всем. Можно найти в Сети материалы по этой теме.

Авторство:

Авторская работа / переводика

О закалке 1

Изготовление хоть ножа, хоть меча состоит из трех основных видов технологии. Первое – это получение самого металла, второе – получение изделия заданной формы и третье – термическая обработка изделия.

Изменение свойств металлов при термической обработке очень велико. А изменение свойств стали, так как речь сейчас идет именно о ней, просто громадно. Из мягкой и пластичной после закалки она становится твердой и прочной, причем иногда настолько, что изделие не усиливают какими-то способами, а тупо не закаливают полностью или применяют термообработку понижающую ряд полученных свойств.

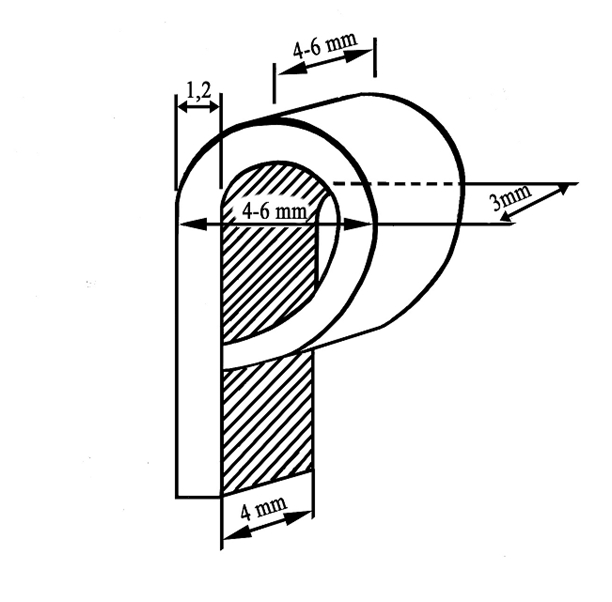

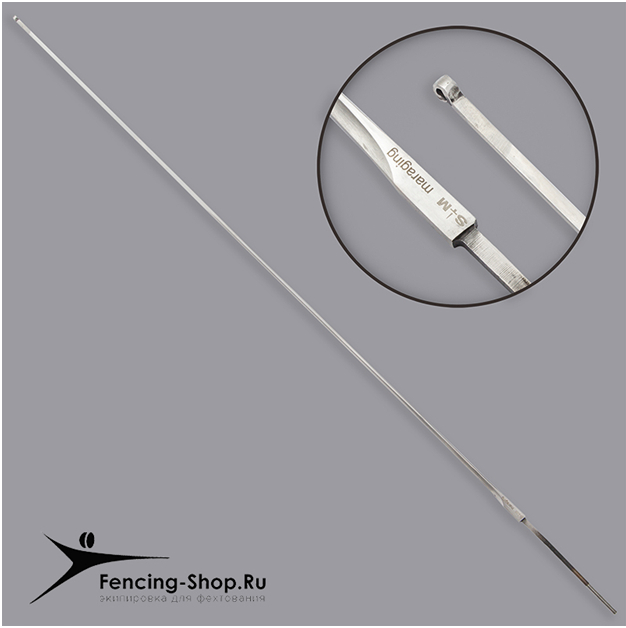

Как простейший пример - клинки спортивного оружия. А теперь немного документов. Обращусь к Правилам вида спорта «Фехтование» утвержденным приказом Министерства спорта Российской Федерации от 08.08.2016 № 944.

В этих правилах обговаривается все до мельчайших деталей. Нам, в данном случае, интересны два параметра оружия: длина, толщина и жесткость.

§5. Сабля.

1. Длина и вес.

Общая максимальная длина сабли – 105 см. Общий вес готовой к использованию сабли составляет менее 500 граммов.

2. Клинок.

2.1. Клинок сделан из стали; его сечение близкое к прямоугольному. Максимальная длина клинка – 88 см; минимальная ширина клинка 4 мм, она должна находиться около головки. Минимальная толщина клинка – 1,2 мм, и она также должна находиться ниже головки (рис.12).

2.2. Его конец может состоять из единого целого или должен быть завернут таким образом, чтобы образовалась головка, вид которой сверху должен представлять квадратное или прямоугольное сечение минимум в 4 мм и максимум в 6 мм; максимальный размер сечения должен находиться не более чем в 3 мм от окончания клинка.

2.3. Оконечность клинка может быть выполнена также в виде цельной головки; в этом случае он должен иметь такое же сечение, как и загнутое окончание клинка (рис.12).

2.4. Если клинок имеет изгиб, то последний должен быть плавным и не превышать 4 см (рис.13). Запрещены клинки, концы которых могут цепляться, и клинки, которые изогнуты в сторону лезвия.

. Допустимый изгиб клинка сабли.

2.5. Клинок сабли должен иметь гибкость, соответствующую стреле прогиба минимум 4,0 см и максимум 7,0 см, измеряемой в следующих условиях:

- клинок закрепляется горизонтально в 70 см от края головки;

- гирька весом в 200 гр. подвешивается в 1 см от края головки;

- стрела прогиба измеряется по концу наконечника между двумя положениями головки – нагруженным и ненагруженным (рис.8, стр.88)».

Ничего интересного не заметили в этом описании? Нет? Тогда еще одна картинка с размерами.

Это кончик спортивной сабли. Ширина клинка 4 мм, толщина 1,2 мм. Теперь возьмите линейку и отметьте на ней 4 мм и 1 мм. Не 4 см шириной как у некоторых сабель, а 4 мм. Не 6 мм толщины, а 1,2 мм. И такой узкой и тонкой полоской спортсмены не только наносят удары, но и парируют чужие.

И это притом, что спортивное оружие «недокалено». Вернее, оно термообработано так, чтобы не нанести травму сопернику - при сильном ударе клинок спортивного оружия согнется. Однако, можно закалить и посильнее.

Возьмите в руки широкую стальную линейку. Ее толщина даже меньше миллиметра, однако, если у нее заточить край – это будет довольно грозное оружие. При такой малой толщине, линейке хватит жесткости, чтобы нанести опасную рану. А теперь вспомните про что-то там «упрочняющий» дол и найдите для него место на этой сабле. Причем я специально отметил, что данному оружию термической обработкой «недодали» жесткости, чтобы не делать его травмоопасным.

Клинок спортивной сабли.

Хотя говорить что все стали после закалки становятся тверже – нельзя. Например, некоторые «нержавейки» после закалки становятся мягче, но это уже частности, а пока о том, что и так всем известно.

И вот здесь начинается самое интересное. Дело в том, что многие пользователи закаленных изделий путают свойства после термической обработки со свойствами сталей разных марок. Чаще всего закаленными (термически обработанными, давайте под закалкой примем этот термин) у нас выступают ножи, с которыми мы имеем дело ежедневно. (Те же ложки и вилки тоже прошли термообработку, но немного другую). Поэтому часто можно слышать, что сталь, ну, допустим 65Г, хуже в клинках чем, например, Х12МФ.

Хотя после термической обработки первая может быть тверже второй намного, да и эта вторая при желании термиста станет вообще непригодной для использования в каком либо изделии. «Убить» полностью сталь закалкой сложно, но нет ничего невозможного. И чаще нам приходится сталкиваться не с неподходящей маркой стали, а с несоответствующей задачам термической обработкой.

И тут опять приходится бороться с тараканами в чужих головах, а все из-за того, что многие любители ножей, как и мастера эти ножи изготавливающие, путают закалку стали, прокаливаемость стали и неполную закалку стали. Все эти непохожие друг на друга термины смешались в кучу в их головах как кони и люди в доме Облонских.

Пример. После прочтения одной моей статьи, некий мастер по изготовлению ножей очень расстроился из-за того, что я якобы нелицеприятно высказался о современном ламинате (и дамаске) после закалки теряющем смысл.

Суть в том, что на центральный слой и на обкладки мастера используют стали популярные и хорошие, но после термообработки имеющие примерно одинаковую твердость. В качестве контраргумента мне привели клинок, изготовленный из У8 – центральный слой и 95Х18 – обкладки.

95х18 нержавеющая сталь и конструкция ножа, как и выбор материалов на первый взгляд кажутся идеальными – углеродка режет, а «нержавейка» усиливает механические свойства и уменьшает коррозию.

На вопрос как 95х18 «усилит» клинок обычно ссылаются на справочник, в котором указана температура ее закалки – 1050 градусов (температура закалки У8 – около 800 градусов). По логике мастеров, а такой пакет как оказалось довольно популярен, нержавейка получит частичную закалку или не закалится вообще, что сделает обкладки из нее более прочными и вязкими. На практике ничего такого не получится, а выйдет совершенно наоборот. Более того, ударная вязкость обкладок может стать меньше, чем у центрального слоя при закалке от 800 градусов. А все потому, что мастерами в данном случае попутаны свойства сталей после изотермической закалки и коррозионная стойкость сталей, в частности нержавейки.

Почему так получится, объясню ниже, хотя мифов в головах мастеров бродит множество и они частенько делятся ими со своими клиентами. Например, рассказами о том, как быстро углерод «перебегает» из одного слоя стали в другой. Тут вообще слово «диффузия» - забыто, а от чего она зависит мало кто знает, так как страницы учебников пошли на самокрутки или потрачены на растопку горнов.

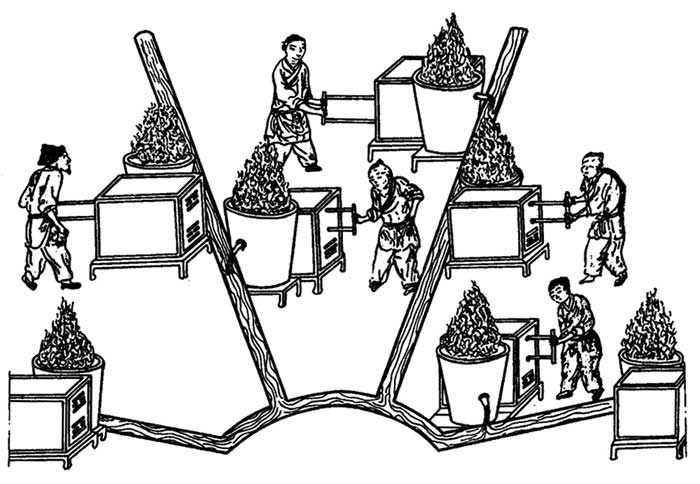

Вообще, тема диффузии и как разные элементы в стали на нее влияют очень интересна. Интересна тем, что на способности углерода глубоко диффундировать (проникать) в железо базируются некоторые методы получения самой стали или ее упрочнения. Цементация стали – древнейший способ ее получения, имеющий как свои достоинства, так и существенные недостатки.

Представляете, если некоторые современные мастера изготавливающие ножи незнакомы со всеми «тайнами» закаливания сталей, то что говорить о мастерах древности? Именно в древности родилось великое множество мифов о закалке, часть из которых дошла и до нас. Более того, в эту часть мы свято верим, хотя обычный критический взгляд на миф его тут же рушит.

Давайте немного пройдемся по мифам, но перед этим о том, что же их вызвало, хотя если вы прочли прошлые статьи, прекрасно это знаете – никакое качество стали тех лет, а вернее наличие такой вредной примеси как фосфор. Фосфор вызывает хладноломкость стали, даже железо с фосфором становится хрупким. Были времена, когда железо считалось хорошим, если его можно было согнуть в обруч для бочки. Я не буду повторяться и приводить цитаты из первоисточников – они есть в прошлых статьях, как и данные по наличию фосфора.

Неоднородную сталь да еще с фосфором хорошо закалить трудно, так как после закалки вязкая сталь станет хрупкой сама по себе, а наличие фосфора сделает ее «стеклянной». Хотя древние греки проблем с закалкой не испытывали и калили клинки как и сейчас в масло. Но вот когда закончились их качественные руды…

В книге Дж. Р. Толкиена «Властелин колец» в части «Хоббит» упоминается тройная закалка наконечников копий гномов. Здесь, видимо, сработала «житейская логика» как и в случае с 95х18 на обкладках. У гномов: «чем больше раз закалим, тем большую твердость получим», у наших мастеров: «если недогреем, то получим меньшую твердость».

В первом случае мы можем получить растрескивание клинка, так как в процессе закалки возникают огромные напряжения. И если в стали есть сера или фосфор, то при бесконечных закалках мы, в конце концов, сломаем клинок. А если у нас сталь неоднородна, да еще с непроварами?

Как-то я решил испытать сколько закалок выдержит пруток из У8. Где-то в районе десятой он лопнул вдоль (не поперек) и я получил две почти ровные длинные половинки. Я уже писал про звенящие клинки после закалки и ссылался на видео, где в замедленной съемке показано как извивается закаливаемый в воде клинок, пытаясь это проиллюстрировать.

Кстати, Толкиен упоминает в своих произведениях еще один меч На́рсил, который был разбит на шесть частей и затем перекован в новый меч Анду́рил.

Интересный факт: кузнец-консультант принимавший участие в создании фильма усомнился в том, что в ту эпоху была возможность как-то сварить обломки меча в единое целое. И я так думаю. И даже мастерство кузнецов-эльфов здесь бы не помогло. И сейчас нет таких технологий у кузнецов, кроме как сварить все вместе электросваркой, а потом зачистить болгаркой швы. Можно только осторожно сварить куски металла в кучу наподобие уклада и уже из бруска оттянуть новый клинок.

Кстати, то, что меч развалился на части, говорит о «перекале» или некачественной стали. Да и вообще этот меч очень прост по конструкции – нет никакой вязкой сердцевины – одна сплошная закаленная на одинаковую твердость железка. У хорошего меча могло выкрошиться лезвие, но лопнуть на несколько частей – явный брак гномов. Ладно – сломался, но не развалился же…

Многие, наверное, слышали про закалку мечей в моче черных козлов или рыжих мальчиков и, вполне возможно, посмеялись над этим. А зря. Моча – это солевой раствор, а в этой среде скорость охлаждения стали в некотором интервале температур гораздо выше.

«В 10-процентном водном растворе поваренной соли скорость охлаждения стали в области трооститных превращений (500-600°С) в два раза больше скорости охлаждения в пресной воде. А в интервале 200-300 почти как у пресной воды. Это преимущество водных растворов солей используется в практике термической обработки»

А вот закалка в теле рабов – явный миф. Обычно пишут, что для того чтобы хорошо закалить меч нужно раба-нубийца долго и упорно откармливать. А потом вставить раскаленный меч ему в зад. Что-то в этом конечно есть, потому как поначалу скорость охлаждения будет высокой, а потом, по мере обгорания и налипания внутренностей на сталь уменьшится, что вполне выгодно. Однако так меч золотым выйдет. Рабы они ведь не от грязи заводятся. Чтобы доставить раба работоспособным в мастерскую это немало труда и средств надо затратить. Недаром, мечтая о светлом будущем и прекрасном далеко, Аристотель видел у каждого гражданина по три раба. А тут ценный ресурс для какой-то закалки разбазаривается…

И вообще мы упускаем такой существенный момент как коробление стали. Неоднородную сталь сильно коробит (а однородную раньше и взять было негде) поэтому после закалки необходимой операцией было выпрямление закаленного клинка.

Еще один не выдерживающий критики миф про то, как казаки закаливали клинки.

«В давние времена таким же способом закаливали кинжальные клинки кубанские казаки. Во время инициации - посвящения молодого казака в воины, он должен был несколько раз воткнуть в землю раскаленную заготовку своего личного кинжала».

Давайте разбираться. Если и был такой обычай, то он никак не связан напрямую с закалкой. С болью, как и всякая инициация – да, с термообработкой – точно нет. Во-первых, нет такого понятия «личный клинок». Сегодня клинок один – завтра казак побогаче купит. Во-вторых, после втыкания раскаленного клинка в землю – он будет весь кривой.

Тут на углях нагревая под закалку стараешься расположить так, чтобы пустот не было и искривления во время нагрева под собственным весом, а здесь раскаленный - и в землю. Да его и не воткнешь – согнется, не говоря уже о том, что не закалится.

А вот порассуждать о том, что раскаленную заготовку как-то надо держать – смысл есть. Пересилить боль какое-то время – это в порядке вещей при любой инициации. Выдержал боль – ты мужчина. Нет – готовься к следующему разу.

Все это опровергает еще один миф о закалке: закалке на скаку.

«Кузнецы передавали раскаленный клинок всаднику и тот мчался на резвом скакуне по горным долинам, размахивая клинком… Некоторые мастера закаливали таким образом клинки сабель только ранним утром, пока не сошла ночная роса и воздух прохладен и влажен, другие же дожидались тумана, когда воздух густо насыщен мельчайшими капельками воды».

Красиво, романтично, но невыполнимо. Итак, нагреть клинок нам нужно до 850 градусов максимум. Затем взять его клещами и быстро донести до газующего на месте всадника.

А как еще, это только в кино и на картинках мечи уже с готовыми рукоятями куют.

Нести нужно бегом, потому как сталь быстро остывает, и если остынет до 727 градусов, закалить мы ничего не сможем.

У всадника тоже должны быть клещи – он же не инициацию проходит – и этими клещами он должен ловко ухватить клинок и, тронув поводья, начать клещами размахивать. Правда уже не так красиво и романтично выглядит? А пока все это делается, ни скакать, ни размахивать уже и не нужно – остыло всё.

Еще один миф – это прижигание ножом ран и укусов змей и жарка мяса на кончиках кинжалов или саблях. Эту фигню часто можно видеть в кино – тоже романтично и брутально. Однако нагрев стали выше 150-200 градусов вызывает изменение ее свойств достигнутых ранее термообработкой. Нагрев до красна делает сталь такой же, как и до закалки – то есть мягкой пластичной.

В этой части старался избегать специальных терминов, они в следующей, как и то, почему же обкладки из 95х18 не работают и что мы измеряем на канатных тестах.

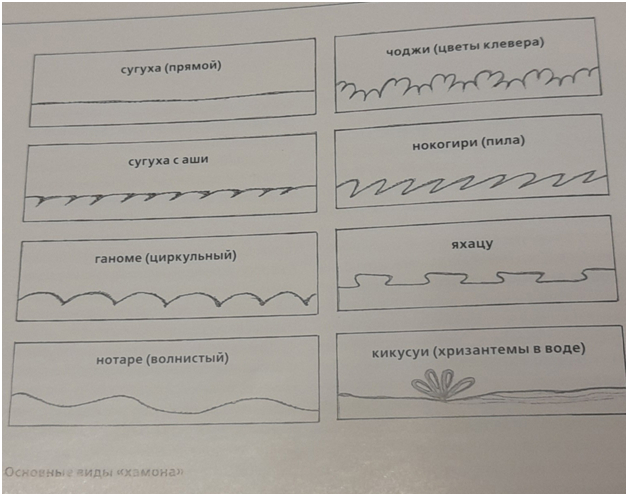

С чем едят линию хамон?

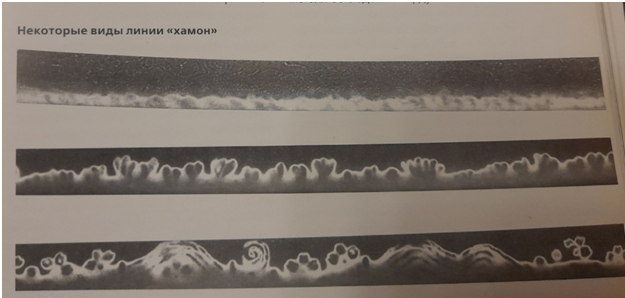

Для тех, кто любит краткость сразу напишу: хамон – линия разделяющая закаленную и не закаленную части на японских клинках. Еще под линией хамон понимают светлую линию разделяющие эти части, хотя такую линию специалисты называют «ниоми».

«Линия хамон может быть образована более-менее узкой, резкой или несколько размытой, иногда прерывистой линией молочно-белого цвета, называемой «ниоми» - узкой переходной областью…»

Совет от меня: если вам приходится часто и долго сражаться, выбирайте клинки без этой линии.

Для остальных читателей – крепких нервами и имеющих лишнее время – теперь начну растекаться текстом по страницам. И как же тут обойтись без привычного уже мифа?

Сидел у подножия Фудзиямы старый японский мастер и думал чем бы таким заморочиться, чтобы и время отняло и пользы не принесло. И придумал он сделать на катане линию, да не прямую, а заковыристую…

Как вам? Не зашло? А так?

В лесу у подножия Фудзиямы сидела на дереве обезьяна. Не совсем уже обезьяна, но и не человек еще. Долго сидела, потому что рассматривала суковатую палку, на которой слои дерева образовывали красивую волнистую линию.

Хамон, - поскребла обезьяна в маковку. – Надо будет на катане сделать, как очеловечусь совсем…

С японцами миф об обезьяне и палке как-то не заходит, тогда почему с якутским ножом-костью зашло? Дискриминация какая-то получается – мифа про хамон нет. А почему? Да по простой причине – потому что японское оружие, как и все его части сами по себе легенда, и о них надо приседая с придыханием говорить.

Берем японский клинок, смотрим. Есть у него хвостовик? Нету, зато у него есть накаго, на которую крепится цуко. Цуко, как вы поняли – рукоять. Например, по-турецки и хвостовик, и рукоять, и другие части клинка тоже как-нибудь называются, но кто такие турки? Басурмане они, а японцы – ого-го. У них – катана, а на ней – хамон.

А давайте разберемся, для чего японцы этот хамон делали. То, что делали – сомнений ни у кого нет, потому как эта линия порой имеет очень причудливые формы. И чем форма заковыристей – тем дороже клинок.

Как рассуждает обыватель: если форма линии влияет на цену, то логично предположить, что она влияет на свойства – иначе не заморачивались бы. Поэтому покупать клинок нужно с этой линией.

Точно так же думают и мастера, изготавливающие реплики катан: линия была, значит нужно делать.

А вот вопросом для чего эта линия многие и не задаются. Хотя не нужно быть семи пядей во лбу, чтобы догадаться, что извилистость линии увеличивает площадь соприкосновения незакаленной части с закаленной. Что способствует увеличению прочности последней, так как путь распространения трещины при хрупком разрушении значительно увеличивается.

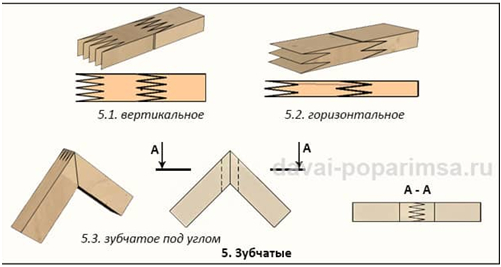

Тот же принцип используется в клеевых соединениях.

Не стоит путать линию хамон со светлой линией, образующейся от проставки между свариваемыми сталями.

Сейчас чаще всего используют никель, раньше - светлое кричное железо. Такая технология с применением железной прокладки была распространена в средневековой Европе в ранние века. В раскопах в Новгороде было найдено несколько таких импортных, как считается, ножей. Делалось это для лучшей свариваемости, а не для красоты. Потому как чем меньше в стали углерода, тем лучше она сваривается. При применении мягкой прокладки не требовалось и точная подгонка (шлифовка) свариваемых кусков стали.

Хотя японские клинки, как и европейские, имели сложное строение, японцы предпочитали делать на своих клинках зонную закалку – закаливать только лезвие. Традиция эта возникла из-за довольно низкого качества стали загрязненной фосфором. Не всегда и не везде, но большей частью. Более того, сталь часто была плохо рафинирована, отчего на ней при полировке возникали пятна. Вспомните упоминавшуюся в прошлых статьях нашу трехсгибную, шестисгибную и двенадцатисгибную сталь. Вот что пишет об этом в своей книге известный наш мастер-оружейник Л.Б. Архангельский.

«После особо тчательной полировки самурайского меча различалось 78 оттенков цвета полированного металла… Кстати, такое многоцветие поверхности клинка во многом возникает именно при неравномерной закалке. Очевидно, что цвет металла определяется как его составом, так и строением. Имеет значение и твердость стали, поскольку участки с разной твердостью полируются и блестят по-разному».

Разные структуры стали имеют не только разные свойства, но и разный цвет после травления. В высокоуглеродистых сталях это обуславливается наличием и формой частиц цементита, которые при травлении имеют матовый белый или белый блестящий цвет.

Однако, если на европейских клинках пятна – это «баг», то на японских – «фича». Маркетинг такая штука, что иногда из дерьма конфетку сделает.

Читаем в наставлении «О распознании достоинства холодного оружия».

«Нам случалось не раз видеть, как некоторый, думая испытать клинок, дуют на поверхность его и смотря по тому, быстро или медленно сходит пятно, образовавшееся на металле, делают свои заключения о качестве его. Впрочем, как ни странно кажется подобное испытание, но оно имеет свое основание; мы скажем об этом, когда будем говорить о пробах…

Полировка, украшая оружие и предохраняя его от ржавчины, может способствовать, при осмотре полосы, еще и к открытию малоприметных плен, рвотин и поперечных трещин. Рвотины и поперечные трещины считаются столь важными недостатками, особенно на лезвии, что не должны быть терпимы, даже весьма малых размеров.

Рвотины образуются при закаливании и потому, составляя сами по себе важный порок оружия, вместе с тем выражают дурную, неравномерную закалку. Трещины бывают еще в кованцах, но от закалки они становятся явственнее, ибо при этом размеры их увеличиваются в ширину.

Продольные волосовины, какой бы длины ни были, если только не выходят на лезвие, признаются ныне безвредными; но сквозные трещины, хотя бы они были мало приметны и продольны, делают клинок непригодным и означают непровар металла.

Плены происходят: или от нечистот ( по большей части это бывают шлаки), оставшихся в металле при выделке его, или о не отпавшей окалины; в первом случае они проникают часто на значительную глубину, а во втором бывают поверхностные и потому безвредны.

Видимые на поверхности полированного оружия тусклые пятна происходят от зажога, но не при огневых операциях, а на полировальном круге; отнимая несколько блеску у полосы, они не вредят более ничему… Однородность металла познается по следующим приметам: дыханием на поверхность клинка нужно образовать тусклое пятно и, не обращая внимания на то, быстро или медленно будет оно сходить, замечать только форму уничтожающегося пятна; хорошо, ежели оно будет сходить ровно, симметрически; в металле неоднородном (который не равномерно насыщен углеродом), пятно, при уничтожении, бывает угловато и не одинаково тускло (от неодинаковой скорости и степени нагрева частиц)».

Поручик Максимов. 8 февраля 1857 г. Зав. Златоустовский

Линию хамон на клинках получали разными способами. Чаще всего клинок обмазывали толстым слоем глины, оставляя лезвие свободным или покрытым тонким слоем.

В таком состоянии клинок закаливался. Там где глины было меньше или не было совсем получились мартенситные структуры, там, где металл остывал медленнее - смешанные (мартенсит и троостит) или перлитные.

Часто глина отваливалась, закалка получалась неровная, на клинке возникали закалочные пятна. Если для еропеца – это брак и европейский мастер стыдливо пряча глаза все это дело пытался затихарить, то японцы в силу своей ментальности просто дали пятнам название – «тобияки». Вообщем мастерам стесняться не надо – нет на клинке пятен – хорошо. Есть – тоже неплохо. Причем и продать неискушенному покупателю можно дороже – тобияки же повылазили.

Такой бракованный по европейским понятиям клинок назвали «хитатсура» - полностью закаленный. И соврали же тут не моргнув, надо было назвать – «хреново закаленный». Однако современные мастера бьются порой до потери пульса у горна, пытаясь сотворить подобное «чудо».

А разница-то в менталитете, - тут собака порылась. Если европеец дает названия по принципу: имя надо заслужить, то есть, называет только значимые явления, то японцы обзывают все подряд. У них для всего есть название: для дырочек, для черточек, для пятнышек, причем дырочки и черточки разной формы и длины будут называться по-разному.

Европеец, видя оригинальное название некой незначимой и часто ненужной детали, по причине своего воспитания начинает считать эту хрень важной и значимой – менталитет-с.

Так для чего же эта заковыристая линия хамон?

Вообще-то, я хотел написать статью о закалке и о том, как порой незнание некоторых значимых деталей, которые наш мастер-европеец по причине своего воспитания относит в незначимые, порождает «баги», которые тоже выдают за «фичи». Но об этом, наверное, в следующей статье, так как не хочется эту загромождать специальными терминами. А ведь придется…

Ниже на фото закаленный пруток стали У8. Четко видна переходная зона – светлая полоса – между закаленной твердой и незакаленной вязкой частями.

То, что полоса очень яркая и четкая говорит о том, что структура металла в ней очень сильно отличается от двух других имеющихся структур. На прутке при закалке образовалась линия хамон.

То есть, никаких песнопений с ритуалами для появления этой линии не нужно. Читал, что некий японский мастер во время Второй мировой войны, в мастерской в Китае, делавший клинки для японской армии за ночь закаливал сотню клинков. Закаливал без обмазки, просто нагревая лезвие.

Давайте это обмозгуем. Пусть ночь будет продолжаться семь часов. Значит, японский электроник закаливал за 4 минуты 1 клинок. Возможно? Трудно, но можно.

Технология будет выглядеть примерно следующим образом. Так как равномерно нагреть длинный клинок за 4 минуты сложно, будем нагревать тонкую его часть – лезвие. Суем партию в горн или муфельную печь и ждем пока тонкое лезвие нагреется - потом закалка. В результате у нас получится твердое лезвие и мягкий обух, но из-за неравномерного нагрева (как и неравномерного остывания в случае с обмазкой) возможно появление в теле клинка структуры - пластинчатого перлита.

Цементит в таком перлите выделяется в виде тонких блестящих пластинок, что и обуславливает более светлый относительно других цвет стали в этом месте.

И все бы ничего, вот только свойства такого перлита – так себе. Потому как зернистый перлит и даже мартенсит при одинаковой твердости обладают большей ударной вязкостью. На этом и основана возможность откалывать чешуйки закаленной стали от науглероженной крицы при изготовлении уклада.

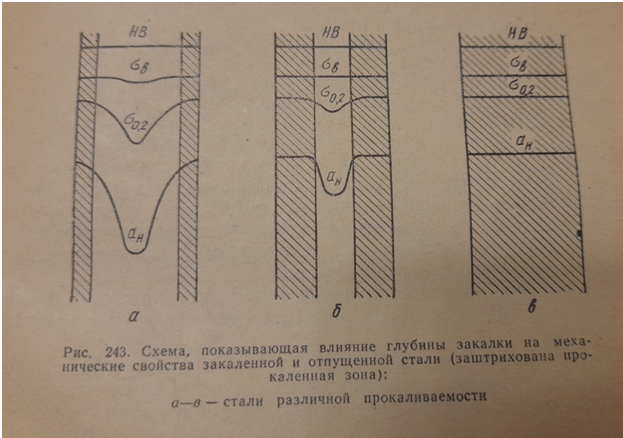

На схеме видно, что непрокаленные участки, при одной и той же твердости имеют меньшие значения ударной вязкости, предела текучести и относительного сужения. Причем ударная вязкость – важное свойство клинка - значительно меньше, чем в закаленной части. Вот такие метаморфозы закалки.

Чтобы при ударе лезвие не откололось по этой структуре, линию хамон приходится делать извилистой.

«…восторженно настроенные любители японских мечей говорят. Что линия «хамон» хорошего меча напоминает покрытое сугробами снежное поле и скопление «ние» иногда выглядят как спокойно падающий хлопьями снег, а иногда как снег взлетающий, несомый завихрениями вьюги».

Попробовал бы термист, запоровший закалку ответственной детали, повторить это мастеру цеха…

Вот здесь можно было бы начать разговор и о других мифах, распространенных как среди кузнецов, так и пользователей их продукции. Но, возможно, о них в статье о закалке стали.

Азы ножеделия

Эпиграфом к этой статье лучше всего подойдет испанская поговорка: «Сон разума рождает чудовищ». Незнание базовых вещей рождает чудовищные заблуждения или мифы. То, что напишу ниже должно быть известно большинству тех, кто держал в руках нож – я так считал. Оказывается - заблуждался и поэтому начну с азов, чтобы перейти к следующей теме.

Итак, ножи, как и холодное оружие или инструмент можно делать двумя способами.

Методом пластической деформации.

Резанием.

Резание, как способ обработки металлов, получило широкое распространение с конца 19 века с появлением электричества и различного рода механизмов. До этого времени была распространена обработка металла давлением, то бишь, ковкой.

«КО́ВКА, способ обработки металлов давлением, при котором в результате однократного или многократного воздействия инструмента нагретая до пластичного состояния исходная заготовка приобретает заданные форму и размеры, а также формируются требуемые структура и свойства. Получаемое К. изделие называется поковкой».

Поковка от кузнеца поступает другому мастеру, в нашем случае шлифовальщику. Чтобы получить за поковку деньги, а не в бубен, кузнец должен был передать поковку в наиболее приемлемом для следующей операции виде. Отсюда и растут ноги у баек (хотя немалая доля правды в них есть) что некоторые кузнецы, в частности кавказские, могли так оттянуть лезвие клинка, что после ковки оно шло прямо в заточку.

Я сейчас не буду говорить о приемах ковки - я их касался в прошлых статьях – пока покажу только разницу между двумя технологиями, а вернее последствиями из этого вытекшими.

Старинный клинок – это всегда в сечении треугольник – клин. Это вы помните. И это не прихоть кузнеца и не расчеты ведущих специалистов тех лет – так было проще сделать клинок. То, что такая форма для ножа наиболее оптимальная – это уже «довесок» к технологии: так вышло, что поделать? Разобрать этот момент можно в отдельной статье.

Когда-то первый кузнец, выточив спуски на своей откованной полосе, наверное, краснел, называя этот нож кованым, но сейчас – нет. Это в порядке вещей. Хорошо если добавят: «из собственноручно кованой полосы».

А вообще, нет никакой разницы: откуют вам полосу в кузне или на заводе из одного и того же кругляка. Вернее, я бы выбрал заводскую – гарантий качества больше. А если нет разницы – зачем вообще ее ковать? И не куют. Вырежут спуски – набьют молотком ямки на плоскости – вот тебе и кованый нож.

Никаких ямок после ковки быть не должно. Ямки – это брак, вернее, обман. Вмятины – следы от молотка, если и останутся, то только с одной стороны клинка. Дело в том, что другая его половина лежит на ровной наковальне и выравнивается во время ковки. Наковальня выполняет роль специального кузнечного инструмента – «гладилки», служащего как раз для выравнивания поверхности после ковки.

То есть, если на клинке остались «следы ковки», это значит, что у кузнеца или руки из задницы растут, или он великий пофигист.

На фото ниже следы ковки на поковке с одной стороны. Следует учесть что это недоделанное изделие и поверхность в дальнейшем подравняется.

А на этом фото, та же поковка с другой стороны. Несложно заметить, что поверхность ее –гладкая.

Часто фактура, оставленная на обухе клинка и выдаваемая за следы ковки, является следами пережога металла. Есть такой способ «декорирования» или «старения» поверхности: железную полосу «жарят» в раскаленных углях некоторое время. В местах соприкосновения с углем образуются неровности – металл сгорел (окисление пошло вглубь по границам выросших зерен) их и выдают за… да за что угодно. Иногда даже за булат выдают такую пережженную сталь.

Вот какую историю однажды рассказал мне мой коллега из-за рубежа.

«Для мечтающих иметь нож со следами ковки. Пару лет тому я участвовал в демонстрации традиционной художественной ковки. Один из посетителей оказался профессиональным кузнецом обучался в Англии и там работал по профессии. На момент моей с ним встречи этот человек имел возраст – 80 лет. Посмотрев на изготовленные мной поковки, старый кузнец упрекнул меня что я "пишу своё имя на поковках" и такие ошибки, когда он учился кузнечному ремеслу принимались за брак. Я попросил объяснить, что означает «писать своё имя на поковках?». Кузнец сказал мне, что на поковках, которые я изготовил, осталось много следов от ручника (кузнечныи́ молоток) поэтому поковки выглядят грубо. С благодарностью вспоминаю упрёк старого английского кузнеца и больше не "пишу своё имя на поковках".

А вот другой комментарий: «На самом деле следы ковки ровные остаются, почти как прокат, все остальное, что иногда приподнялся - это искусственное "долбление".

Почему же клинки в старые времена не вытачивали. На это есть две веские причины: металл был дорог, не было оборудования. Да если вспомнить не такие уж и далекие времена – конец прошлого двадцатого века – то окажется, что не у каждого в гараже имелось электрическое точило.

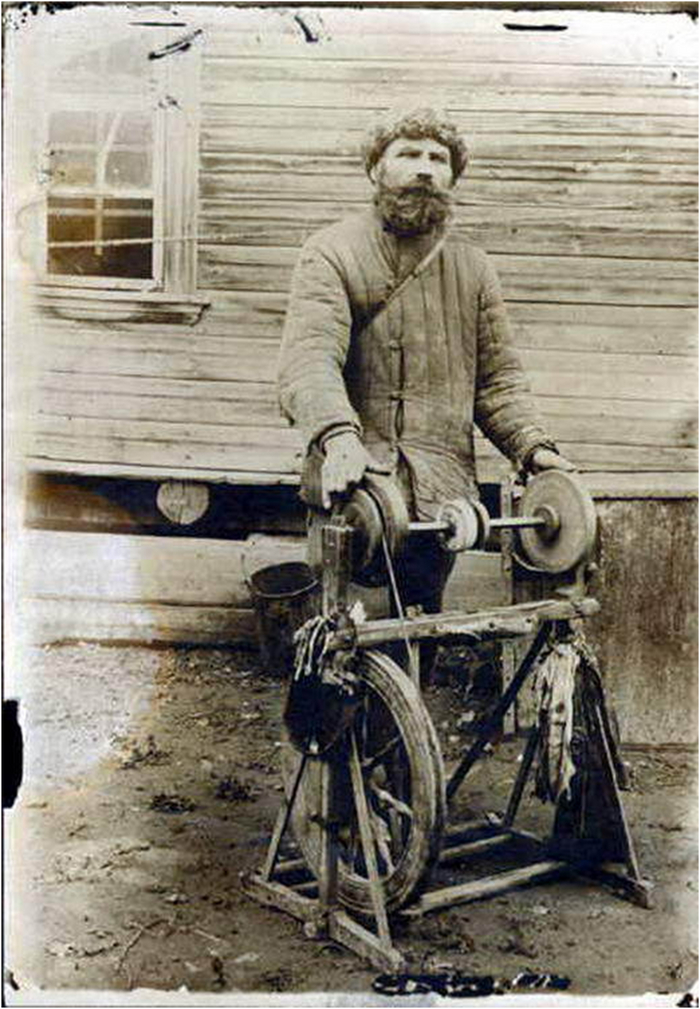

А что тогда говорить о веках, когда и электричества не было? Вот что представляло собой простейшее точило того времени. Такие точила на полотнах старых художников можно наблюдать вплоть до 19 века.

Много на таком вы наточите ножей?

С напильниками тоже дела обстояли неважно. Если для напильников по дереву сталь почти любая годилась, то для инструмента по железу – только качественная. Да и нашли этих напильников в раскопах совсем чуть-чуть.

Более того, до конца 14 века насечка напильников была однорядной, пока в в конце 14 века в Нюнберге не появился напильник с перекрестной насечкой. На Руси напильники с перекрестной насечкой появились не позднее 12 века. Примером могут служить находки из Вышгорода.

Вот, что пишут ученые-историки про напильники с однорядной насечкой.

«Работать с таким напильником было очень трудно, и особенно тяжелой работа стала тогда, когда по мере специализации ремесла мастер начал пользоваться напильником постоянно, как основным инструментом».

Представляете, какого труда стоило бы древнему умельцу изготовить трехслойный клинок, пользуйся он современным способом – выпиливания его из полосы?

Стоить добавить, что и точил-то немного нашли. А те, что нашли с древней кузницей и связать не удалось.

Вот на этой картине точило у кузнеца задвинуто куда-то на задний план. Вряд-ли он им часто пользовался.

Обратили внимание, что кузнец здесь не «качок», а обычный сухенький дедок? То, что кузнецы поголовно ребята мускулистые – еще один миф, который не мешало бы разобрать.

Долгие века зубило заменяло древнему мастеру ленточный гриндер. Технологии резания, конечно, развивались, но соперничать с традиционной технологией обработки металла давлением не могли. Не могли до тех пор, пока в один прекрасный момент не открыли электричество… да и стали стало вдоволь. Теперь можно пустить в отход больше половины заготовки – и это будет приемлемо.

Стал бы кто точить спуски на полосе имея под рукой даже такое приспособление?

Обработка металлов резанием быстро потеснила существовавшие тысячи лет способы пластической деформации и теперь занимает довольно большое место в способах производства изделий из металла. В производстве ножей сейчас, наверное, 90% работы – это обработка металла резанием. А еще 200 лет назад резание занимало от силы 5-10% - остальное это обработка металла способом пластической деформации.

Здесь уместно понимание «технологичности» тех или иных способов в тех или иных условиях. Не все историки-оружейники знают что такое пластичность, красноломкость, хладноломкость, коробление, свариваемость, жидкотекучесть и т.п и они никогда не берут в расчет эти явления, рассуждая об эволюции оружия. Хотя и сам термин «эволюция оружия» не всегда правомерен и выполняется только в определенных условиях. То есть, основная причина изменяющая оружие – это окружающие условия, а не «идеи».

Вопрос этот конечно сложный и категоричного ответа не имеет, требует детального рассмотрения, хотя, будь ты трижды Леонадо да Винчи, но если нет условий для реализации твоих идей – идеи не будут воплощены в жизнь. Если нет условий для появления высокотехнологичных технологий резания, металл будут обрабатывать методом пластической деформации. Но это работает и в обратную сторону: если условия позволяют резать, а не ковать – будут резать. По этой причине ножи сейчас не куют, а вырезают из полосы. И был прав, по сути, один наш производитель и конструктор ножей сказав, что нож – это заточенная пластина. Ножевая публика, конечно, оскорбилась, но возразить ей было нечем.

Сейчас нож – это заточенная пластина. Время такое, так сложились условия. Я уже давал ссылку на производство ножей на заводе, но сейчас распишу все детально.

Если бы у оружейников была Библия она начиналась бы словами: «В начале была полоса…».

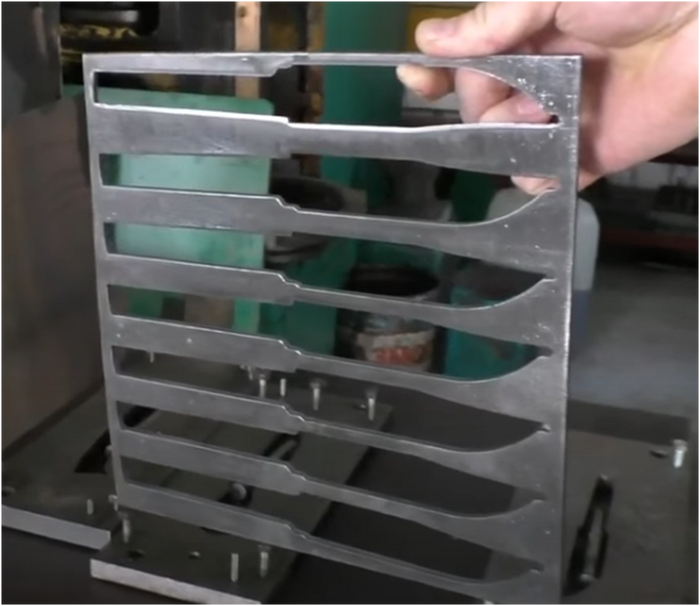

Так вот сейчас на заводе из полосы (или листа) штампом вырубаются заготовки под нож. Секунда – заготовка. Секунда – заготовка.

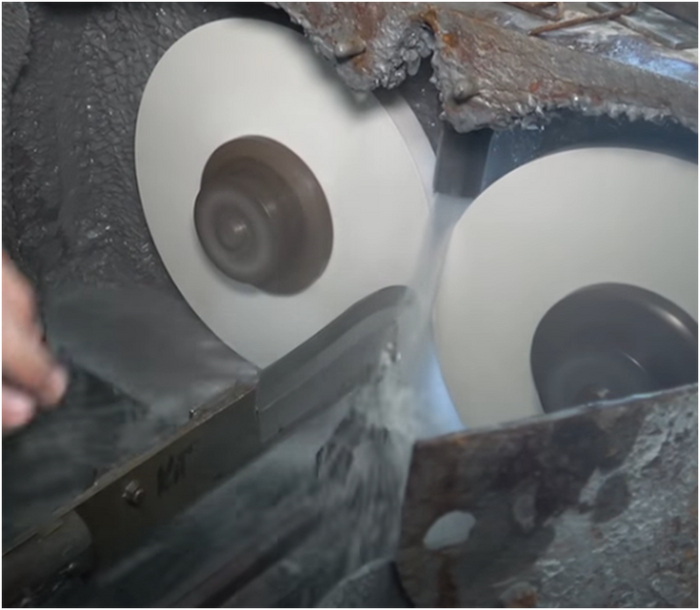

На изготовление такой заготовки и у древнего кузнеца ушло бы полчаса. Хотя и сейчас у современного мастера из небольшой мастерской на этой уйдет не меньше времени, хотя он пользуется гриндером. Дело в том, что у мастера в небольшой мастерской нет тех условий, что есть на заводе. И на ту работу, что делает штамп, современный мастер тратит в сотни раз больше времени. А дальше - еще хуже. Посмотрите, как на заводе делаются спуски.