Удивительные скульптуры из металла

Сухари для Schaublin 102

Буэнос диас, уважаемые. Я вам опять железок принёс.

Есть в РФ немаленькая контора, которая занимается изготовлением электроники всякой. Ну и, само собой, время от времени им нужна технологическая оснастка. В целом, мне кажется, довольно разумно, производя массово какую-то одну продукцию, не заморачиваться серьёзным инструментальным производством, а передавать эти задачи на аутсорс. Ну просто для того, чтобы сделать эти конкретно железочки нужен целый отдельный цех оборудования и несколько человек, которые на нём работают. Ну или один, но типа меня :)

С одной стороны - оно "бесплатно" тогда. А с другой, если посмотреть, даже если сторонняя организация возьмёт в 4 раза больше, чем я зарядил за эту работу - всё равно это получится гораздо дешевле, чем нанимать на постоянку человек пять мужиков в инструменталку и обеспечивать их всем необхзодимым. Впрочем, довольно лирики. Вот такие штучки получились:

Если присмотреться повнимательнее, эти кулачки являются частями одного тела вращения. Таким образом прихоим к тому, что надо бы сперва выполнить токарную заготовку. Для этого включаем счётчик используемого оборудования. 1. Ленточная пила, чтобы отчекрыжить заготовку от стального бревна 40Х. Ну и потом, оно идёт на универсальный токарник для приведения в черновые размеры. Во. Это уже станок номер 2. В данном слукчае - 16к20пф1-м.

Ободрано, отрезано. Побежали на ЧПУ-токарник. Это уже станок №3. Но тут случилось страшное. Длины вращающегося центра не хватает. Да как так то хоть. Ну ладно. По-бырику разобрал один из старых центров, нарисовал серёдку, поставил на ЧПУ.

Железка временная, можно сказать даже одноразовая, поэтому морочиться с закалкой и круглым шлифованием не стал. И таааак сойдёт. И сошло.

Вооо. Теперь писюн норм. Как у коня. :) Окай. Раз побочный квест пройден, давайте обратно на сюжетную линию и точить заготовку.

Хоба такое. За две установки. Наточено. Теперь надо эту рюмку расхерачить на куски. В этом нам помождет станок №4 - электроэрозионный проволочновырезной.

Весёлые искорки жрут митолл, а я тем временем наваливаю на освободившемся токарнике заготовки для зубчатых колёс в того же заказчика. Какой-то хитрый пластик. Твёрдый, диэлектрический и ваще годнота. Кусочек в 100х35мм обошелся в 4к примерно. А заготовочки закидываю в зубофрезер. В сюжетной линии он не участвует, потому считать его мы не будем.

А нитка тем временем выпилила уже 3\6 заготовочек, обнажив внутреннюю структуру. Красивое.

Окай. Выпиленные железочки размечаются на штангенрейсмасе об разметочную плиту и отправляются на четвёртый станок - сверлильный. Схематично не указан. Но он был. А потом связываются хитрым образом и переходят на пятую единицу технологического оборудования - печку для проведения термообработки. Закалки и отпуска до требуемой твёрдости.

Ндэ. Фубля какая-то. Так жить нельзя. Поэтому далее заготовки отправляются на пескоструйную обработку. Т.е. уже шестая единица оборудования - пескоструйка (с винтовым компрессором, ресивером и пневмомагистралью... однако будем считать её за одну единицу). Ну... гораздо лучше же:

Ну и финальный босс этой сюжетки (номер семь, выходит) - польский пятитонный плоскошлиф. Я ж хитрый - я резал на эрозии с припуском на шлифовку. Поэтому теперь - погнали, счешем по 0,15мм с каждой стороны. Благо стол метровый и все автоподачи я починил. Насыпал, занулился и на выходе - зеркальце.

Электрохимических обработок дядьки не заказывали, воронения тоже, поэтому каждый сухарь жырно обмазывается маслами и складывается в индивидуальный пакетик. О, а тут уже и зубач навалил шестерёнок.

Этих ребят тоже в пакетик.

Вот и смотрите сами. Вроде простейшие железочки, а понадобилось таки 7 отдельных станков и агрегатов для выполнения. И это ещё измериловку не прибавлял, каковая используется на каждом этапе. Хорошо, когда заказчик понимает это всё и не включает "а чо так дораха? да ты тут просто болгаркой порежь и на точиле обточи."

Такие дела... А если кому вдруг внезапно интересно это всё в режиме онлайн - тому в профиле указана ссыцлка на телегоканал, где есть железо, но нет рекламы, политоты и попрошайничества донатов. Туда и рекомендуется переходить. Там ещё и чатик прикручен без анальной модерации. Тоже хорошо, например.

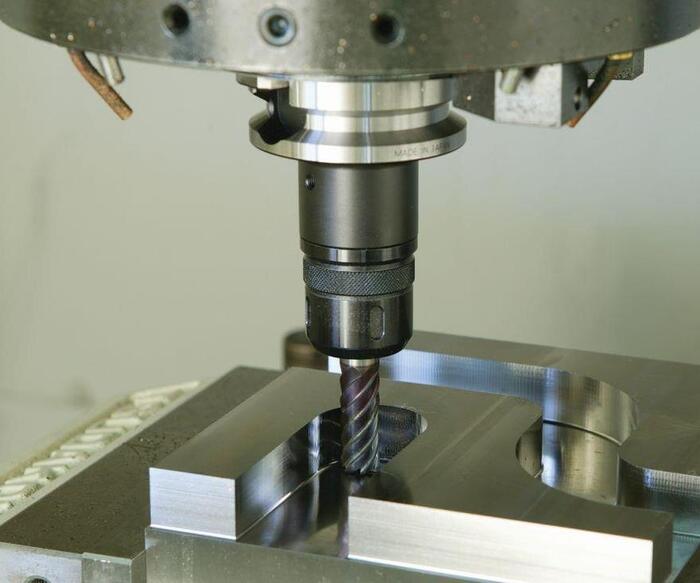

10 способов продлить срок службы твердосплавных фрез или как не спустить бюджет на оснастку за неделю

Работаю с ЧПУ и твердосплавными фрезами не первый год. Кто в теме — знает, что хороший инструмент стоит недёшево, а летит быстро, если обращаться с ним, как с одноразовой вилкой.

Поэтому делюсь топом — 10 рабочих способов продлить жизнь фрезам, сэкономить деньги и нервы.

1. Настройте режимы резания

Скорость, подача, глубина — вот святая троица.

Завышенные обороты — и привет, перегрев. Иногда лучше снизить подачу и увеличить глубину. Пробуйте — фреза скажет "спасибо".

2. Используйте фрезу по назначению

Алюминий ≠ сталь.

Не пускайте фрезу "не в тот район" — быстро состарится. Подбирайте по материалу и задаче.

3. Следите за заточкой

Тупая фреза — это как ботинки без подошвы. Работает, но недолго.

Периодически осматривайте, точите или меняйте.

4. Следите за подачей СОЖ

Если охлаждение плохое — инструменту жарко. А перегрев = микротрещины и вылет.

СОЖ должна быть по месту, под давлением, а не «для галочки».

5. Не перегружайте фрезу

Если слышите скрежет, видите дым и чувствуете запах горелого металла — это не нормально.

Сбавьте обороты, проверьте заготовку, настройте станок.

6. Следите за соосностью

Фреза должна быть по оси.

Любой перекос = неравномерный износ и биение. Потерпит недолго.

7. Убирайте вибрацию

Люфт, дрожь, станок "гуляет"? В таких условиях и человек не справится, не то что фреза.

Фиксируйте всё намертво, используйте хорошие патроны.

8. Учитывайте материал детали

Каждый металл — со своими капризами.

Мягкие могут налипать, твёрдые — сдирать режущую кромку. Один универсальный режим не работает.

9. Следите за станком

Фреза — лишь вершина айсберга.

Если шпиндель разбит, направляющие изношены, а СОЖ не поступает — никакая заточка не спасёт.

10. Используйте фрезы с покрытием

TiN, TiAlN, DLC — не просто красивые буквы.

Это защита от перегрева, трения и агрессивных сред. Дороже, но окупается быстро.

⚙️ В итоге:

Долговечность фрезы — это не магия, а нормальная техкультура.

Хочешь меньше трат и головной боли — ухаживай за инструментом, думай головой и не гонись за скоростью любой ценой.

Если было полезно — ставьте плюс, добавляйте в избранное, делитесь опытом в комментах.

Если наберёт интерес — могу сделать пост и про типы фрез, покрытия, режимы и ошибки при фрезеровке.

Всем ровной подачи и острого инструмента! ✌️

Как нарезать резьбу на металлическом стержне1

Специальные плашки для нарезания резьбы на валах и шпильках. Выполнены из прочной легированной стали, которая устойчива к истиранию. Благодаря нескольким зонам для отвода стружки она не портит резьбу в процессе резки. Можно использовать в мастерских или на малом производстве. Стоят от 200 руб. Диаметр на выбор. ссылка на них

Также продаются специальные метчики, которые нарезают резьбу в отверстиях. Ссылка и на них