Доброго вам здрасьте, уважаемые любители автомашинок. Случилось, кажется, что-то. И теперь заказать запчастюльки на некроамериканское ведро можно, канеш... но ооооочень дорого и долго. Поэтому что? По хорошему - надо закопать стюардессу и купить на вырученные деньги моднейшие жигули. Но когда привык к наличию двигателя, АКПП, полному приводу, двум кондиционерам и 6 капитанским местам, как-то сложновато наступить в жигули. Поэтому стюардессу будем делать по заветам Джона ДеЛореана. Из нержи. Начинаем с эксгумации.

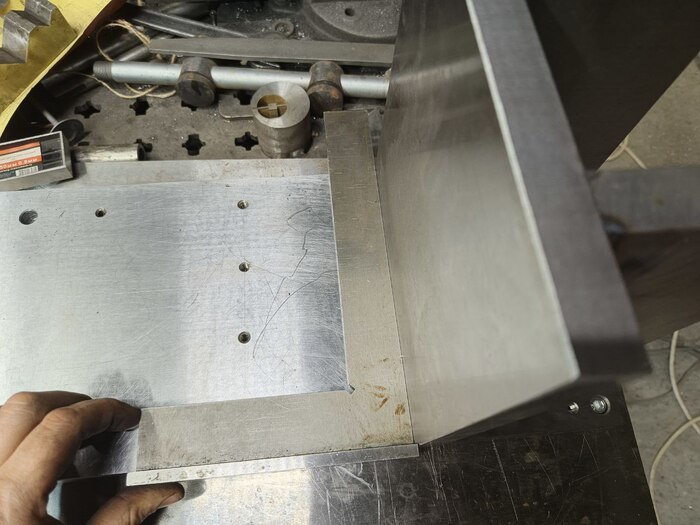

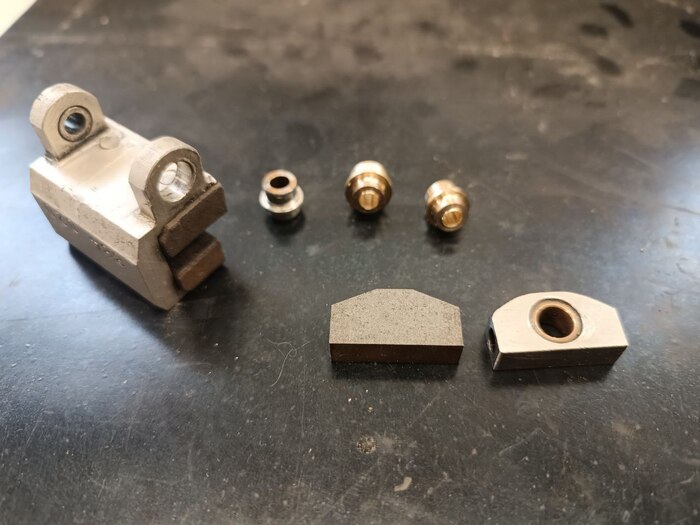

Ауууфь. Сохран, будто бы в болоте валялось. Я такого плана железки на раскопках видал. Ну да чоуштам печалиться. Рисуем новое.

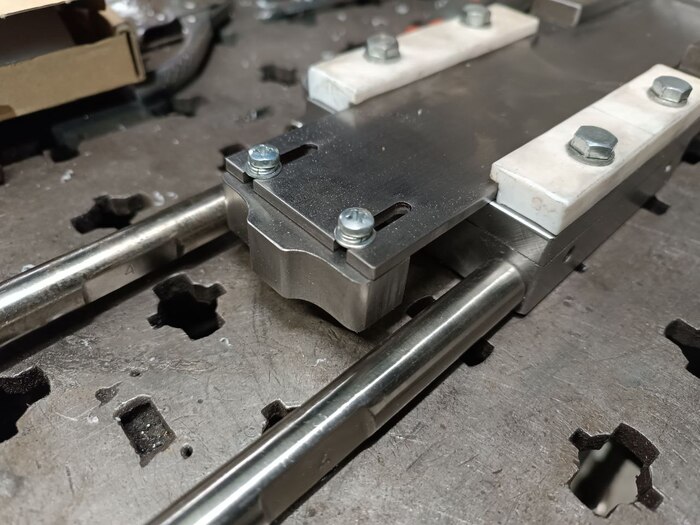

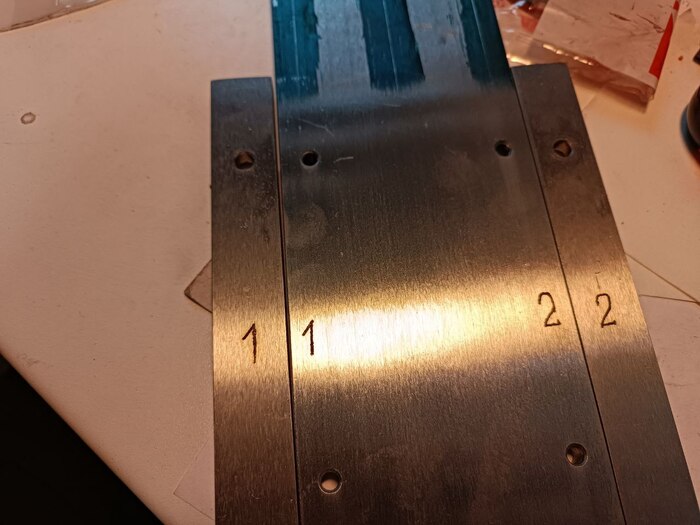

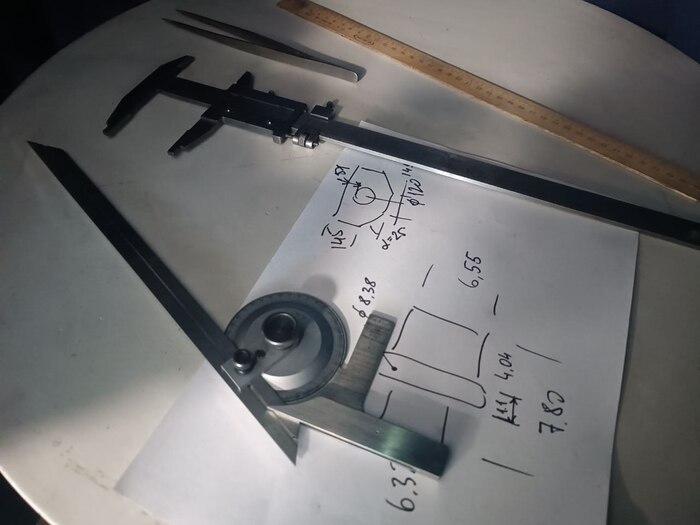

Те деталько, какие симметричные, я рисовать не стал, а просто увеличил к-во на лазер.

Нда. Качество фото - 100 шакалов из 50. Ну простите. Делать железки у меня выходит лучше чем фоткать. :)

После непродолжительных ласк разделочным лазером и листогибом (блин, не сфоткал, простите), приступаем к сварочным работам. Ну я тут как подумал: если резал лазером, то и варить лазером буду. Ну чтобы чисто светом и резать и варить.

Намана, чо. 700 Ватт, ширина сканировния 5мм, подача присадки 70. Вроде неплохо.

Да, вполне себе получается. Ну и после окончательной сварки и пескоструйки получается так:

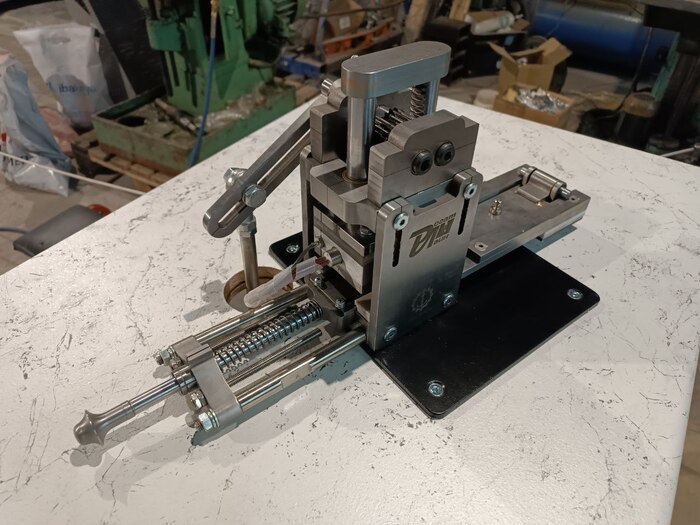

Несколько лучше, не так ли? Заодно, чтобы два раза не вставать, выварил ещё и кронштейн для тягово-сцепного устройства и кубики для поддержки бампера.

Кронштейн ТСУ ваще имбовый. Нержа 6мм. AISI 304, если кому интересно. Но её пока не крашу, потому как сперва ставятся консоли, потом в них поперечина, прихватывается по месту, снимается, обваривается и красится.

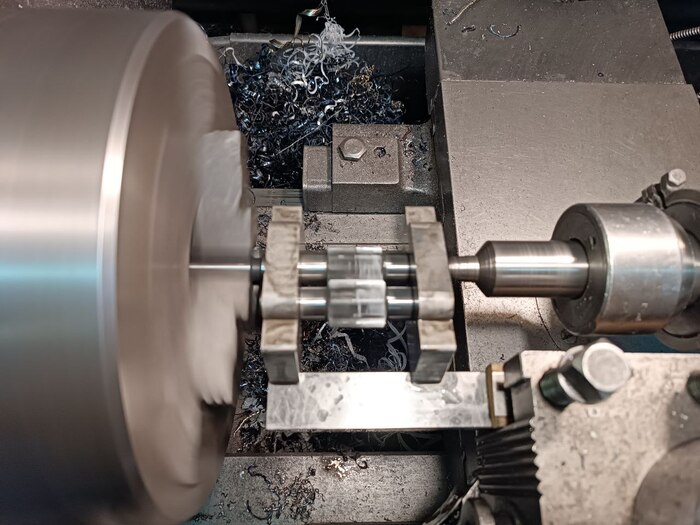

6мм нержи лазеру проварить уже сложно. Можно, но это придётся делать в 4-5 проходов. Поэтому проще полуавтоматом. Точнее как - приёмник квадрата выварил ТИГом, а метры щва на поперечине уже полуавтоматом.

А, ну и покрасил, всё, что дальше не будет свариваться, с помощью линии порошковой окраски. Сука, как же сам себе завидую, когда есть всё. И всё своё. И на вход только материал подаётся...

Вроде завод-завод получился. Нравится. Теперь ответ на наиболее частый вопрос. Нахрена красить нержу? Ну во-первых - это красиво. Во-вторых, как не подпрыгивай, а при термическом воздействии (лазерный раскрой, сварка) выгораюьт легирующие присадки, которые, собсна и делают нержу нержей. Не то, чтобы по швам оно прям заржавеет и развалится. Но будет неаккуратно. Рыжики будут. а если отпесочить и покрасить - будет фабричный вид и не будет рыжиков. В целом, предыдущее ТСУ сгнило за 20 лет, а это должно отходить порядка 200. Ну план такой. Т.е. понятно, канеш, это не оригинал, кококо, работать не будет, но вот так.

О дальнейших планах и других искристых приёмах металлизма можно невозбранно читать в канальчике, ссылка на каковой непосредственно в профиле. Только тут такой момент. Сразу предупрежу. Вы ж привыкли к рекламе в ТГ каналах, да? А в этом канальчике рекламы нет. Ну прям ваще. И донатов не клянчат. И политоты нет. Вощем, если вы без этой хуйни не приемлете канал по металлообработке - то лучше, канеш, не надо.