А почему так дооооорого? (с)

Добрейшего денёчка, уважаемые. Я понимаю, что скорее всего набигут любители услуг за три копейки и начнут пузыриться хейтом, но тем не менее, разрешите отрекомендоваться: я - рвач. :) Ну да, тот самый слесаришка, который не хочет работать за три копейки и дерёт с трудового народа деньжищщи за всякую мелочь.

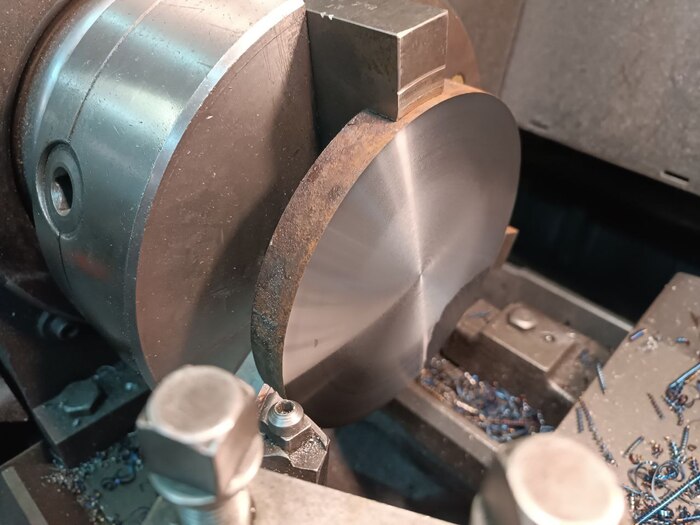

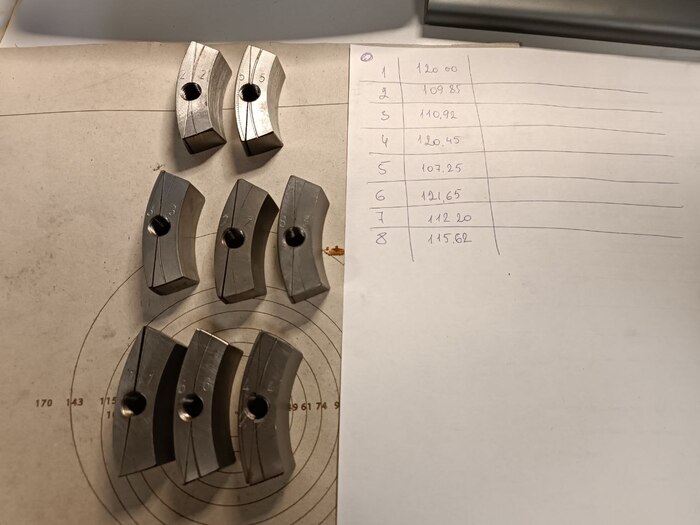

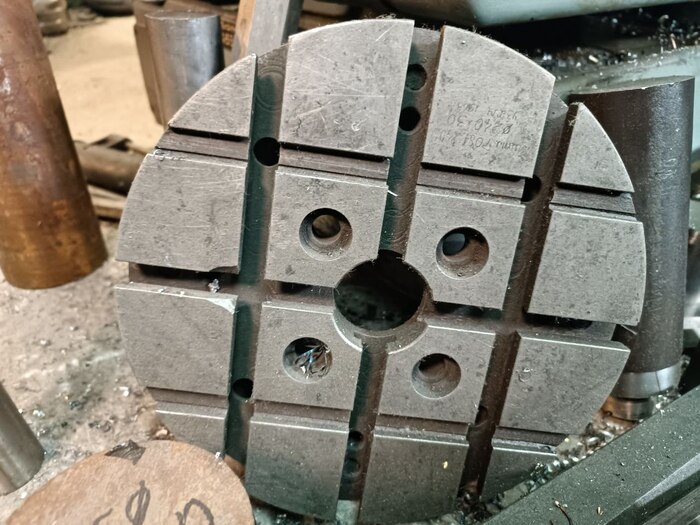

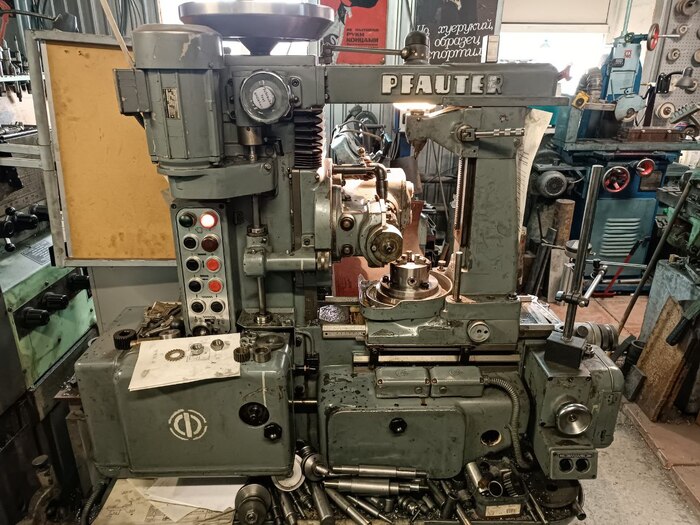

Приходит, значит, ко мне заказчик и показывает вот это:

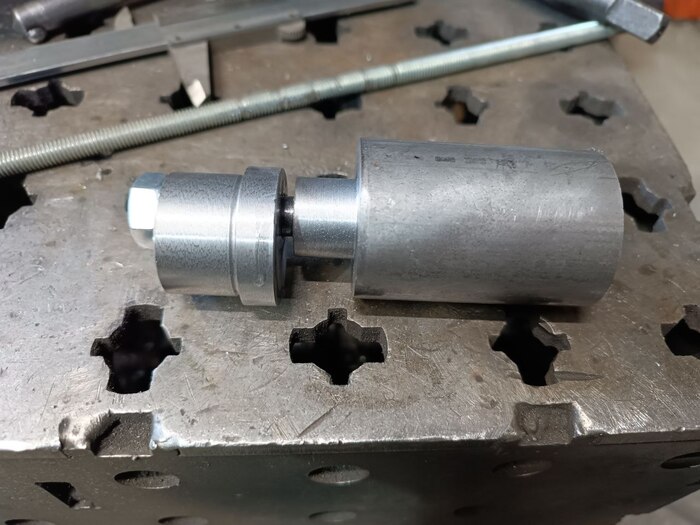

Что же это такое? Оказывается, это муфта, соединяющая вентиль и само запорное устройство (ну типа шаровый кран). Заказчик сделал ремонт в ванной, поставил какой-то гипсокартон и теперь у него штатная муфта коротковата. Он её отнёс к Мастеру, который месяц ебал мозги и родил нечто. Т.е. распилил его муфточку на эрозии, сделал проставку и... и всё. На этом мастер потерял интерес к работе. Да ещё и длина проставки оказалась больше чем нужно. Нужно было 7мм, а получилось 10. И теперь заказчик хочет сделать с этим что-нибудь, потому что все отказываются и продолжать работу за Мастером и делать новую муфточку.

Вообще, мне не ясно, что дальше планировалось делать. Склеить? Спаять? Просверлить отверстия и вкрутить поперёк винтики? Непонятно. Но понятно, почему все отказываются делать такую новую. А чем и как промерить шлицы? Т.е. это же не под напрессовку, где если что - нагреть можно и как-нибудь затолкать. Муфта садится на капролоновый поводок. Т.е. вариантов приклеить или там насадить на прессовую посадку особо и нет. Ща прогрессивная общественность скажет - положил делать на сканер и... Простите, лиловые хуи.

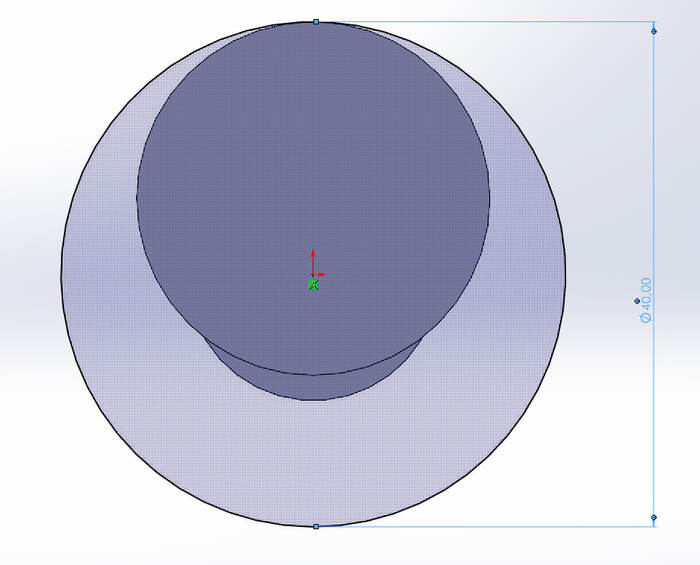

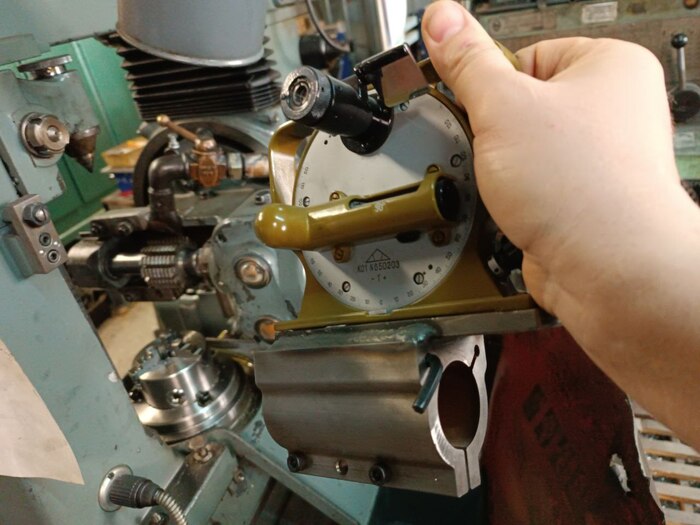

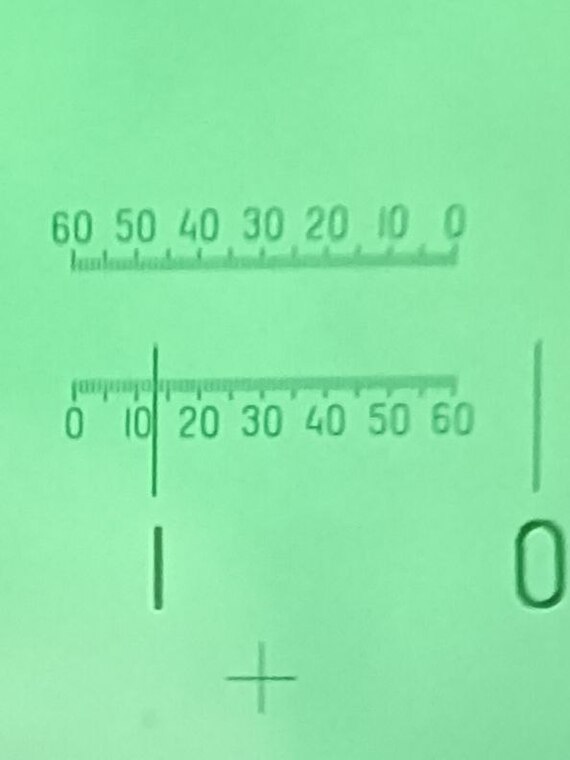

Не знаю, кто как, а я по такому изображению построить нормально шлицевую не сумею. Да и просто не вижу смысла в такой "работе". Однако, у меня есть то, его нет ни у кого. Большой Проектор. Интереснейшее измерительно-сравнительное устройство на начало-середину прошлого века. Кинул штучку на предметный стол (да-да, кто имел дело с измерительными микроскопами, узнает. Такие же столики на ММИ и БМИ):

Получил увеличенное в 50 раз изображение на рабочий стол. И тупо обвёл его ручкой. А уже масштаб 50:1 - на сканер.

Согласитесь, с таким размерчиком работать поудобнее? :)

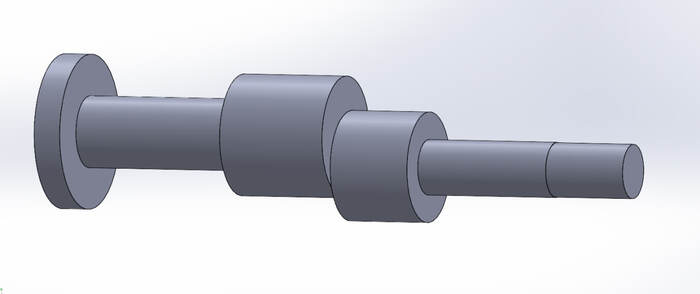

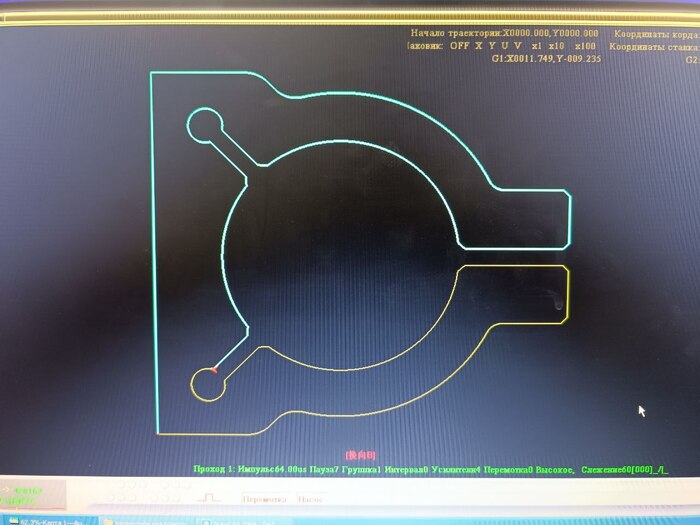

Ну и после непродолжительных ласк в САПРе получаю модель:

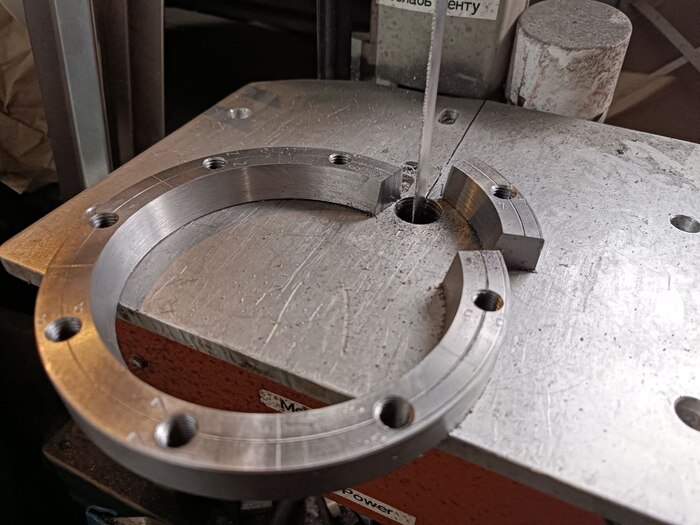

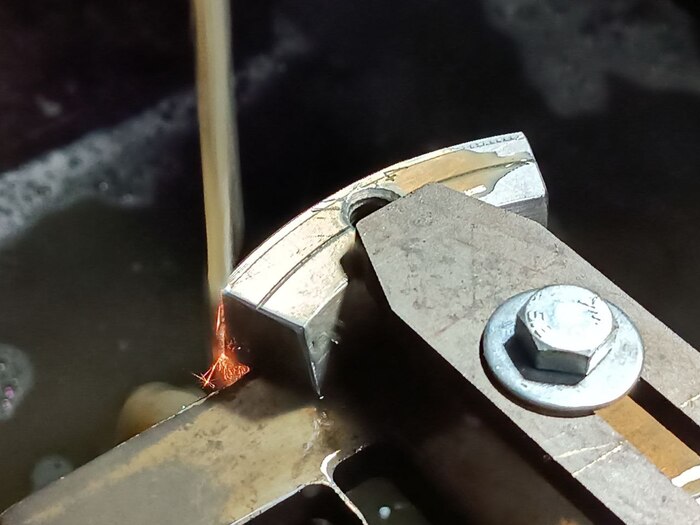

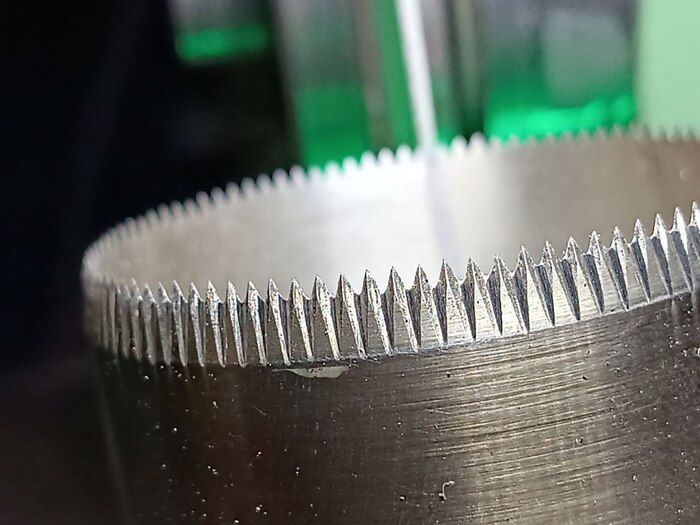

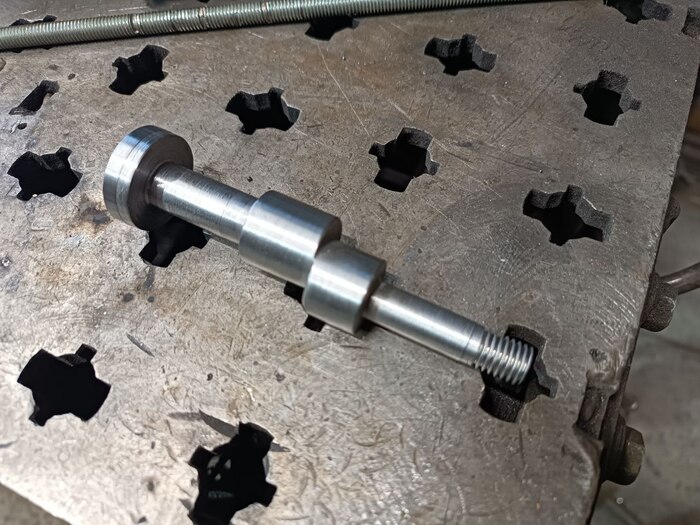

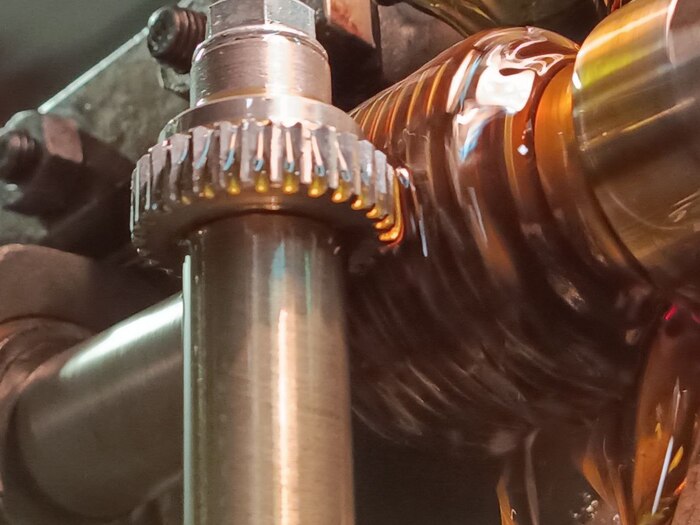

Дальше уже совсем просто. На токарном из прутка латуньки точнул бобышку и просверлил её по центру, заготовку поставил на эрозию и давай жогово делать:

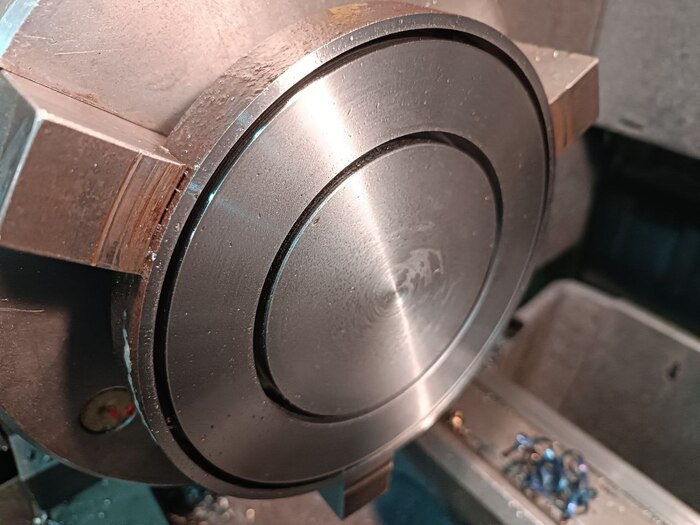

Ну и в результате - нормальная муфточка:

И посадка приятная. Не тугая, но и не болтается. Прям вот только-только чтобы под своим весом не сваливалась:

А теперь - самое интересное. ЗА ЧТО ТУТ ЦЕЛЫХ ШЕСТЬ ТЫСЯЧ!!!!???? Да хрен его знает. В принципе же в каждом гараже стоит микроскоп на полтонны весом, выпущенный в количестве менее 2000 штук за всё существование СССР. В каждом гараже есть токарник и проволочно-вырезная электроэрозия. И самое главное, совершенно точно, любой бы справился с такой задачей, просто у него оборудования нету. :) :)

Резонный вопрос. А как же оно делается на заводе, чтобы не стоить столько денег. Да тоже просто. Сверлится центральное отверстие, а потом протягивается протяжка на 40 зубов. На автоматизированной линии протяжка такой муфты занимает примерно полминуты. Потому и ценник не высокий. А когда в индивидуальном порядке - извините, но вот так.

Да, разумеется, можно было бы напечатать на тридэпринтере, или запихать куски предыдущей муфты в трубку и опаять, или допилить эту вставочку и использовать. Но, простите, у меня нет желания сделать как-нибудь, лишь бы подешевле. Я ж не пакистанец. Я стараюсь делать хорошо. А хорошо - не дёшево.

П.С. если чо, весь это металлизм в режиме онлайн происходит в телеге, ссылка в профиле. Только это, ребят, прошу понять и простить... канальчик некоммерческий, поэтому там рекламы нет. Сорян.