Производство деревянных изделий

4 поста

4 поста

Холодильник с морозильником Sharp SJB320EVIX. Куплен года 4 назад, работал без проблем, но тут началось. Вода на полу из-под дверцы морозилки. В морозилке на полу лед. После поиска в инете - скорее всего дренажная трубка забита или перемерзла. Но именно по этой модели инфы минимум. Так что положу тут, может пригодится.

В этом холодильнике морозилка внизу, в верхний отсек холодный воздух гонит вентилятор. Скорее всего произошло следующее. После того, как забыли плотно закрыть дверцу морозилки, холодильник молотил непрерывно и конденсат перемерз в дренажной трубке. Как лечил. Сзади у холодильника глухая стенка из теплоизоляции, значит лезем спереди. Отключаем от сети, вынимаем все полки и ящики из морозилки. Вынимаем три заглушки на винтах на задней стенке (на фото наверху их видно). Откручиваем три винта.

Аккуратно немного сдвигаем панель задней стенки на себя и вниз. Видны вверху за панелью 2 разъема. Отсоединяем левый, он от вентилятора в той части стенки, что вы снимаете. Убираем заднюю стенку.

Видим испаритель. Дренаж внизу под ним, стрелкой на фото показано.

Я дождался пока подтает лед, убрал куски льда внизу. В дренажном отверстии была пробка из льда и пыли. Из шприца теплой (не горячей!) водой промыл отверстие, лед растаял, вода стала вытекать сзади в поддон, как положено. Собрал все обратно. Можно было просто разморозить сутки, но много времени и не факт, что из дренажа убрался бы мусор.

Есть у вышеупомянутой фирмы Braun вот такой блендер. Выпускается в разных комплектациях. У меня был в максимальной, с кучей приблуд всяких. Работал без замечаний без особых проблем. Нагрузка средняя, 1-2 раза в неделю. Взбивание яиц для шарлотки, перемалывание имбиря и лимона. Через примерно 2 года работы помер, просто перестал включаться. Корпус неразборный, ремонт не предполагается. Хотел купить подобный в дешевой комплектации (от старого все причиндалы исправные), но не нашел в наличии.

В итоге выяснил как собран корпус, вскрыл. Пришлось скальпелем торец отделить, поддеть и подорвать по кругу скальпелем половинку корпуса. Потом на локтайт собрал обратно. Выяснилось, что вышел из строя 1 диод и один мощный резистор керамический. В радиотоварах купил за 122 рубля то и другое, перепаял, заработало. Дело было в 2019 году. До сих пор крем-супы им делаю. Но что заставило матерно вспоминать проектировщиков. На англоязычном ютубе в видео с разборкой этого блендера человек рекомендовал резистор поставить большего номинала, чем стоит. Конструктивно там сделано так, что резистор аццки греется, а диоды распаяны так, что практически упираются в резистор. При том, что места в корпусе хватит еще такую плату целиком засунуть. В итоге взял другой резистор и припаял на длинных ногах, чтобы был подальше от диодов. Вот не верится, что проектировавший плату не понимал, что стабильный перегрев диодов приведет к их выходу из строя. Знал, сцука, потому и плату так спроектировал!

Вот мне было совсем не смешно, когда после ковида открыли границы и мы первым автобусом ломанулись в Китай. Визы тогда делали на границе в Дунине, оборудование новое, китайцы не освоили еще. И один из этапов - фотографирование на спецфотоаппарат, подключенный к компу, чтобы фото в цифре заносилось в базу данных и потом печаталось на цветной визе для вклеивания в паспорт. Меня минут 10 пытались сфотографировать, но сцукотехника не знала, что бывают люди с бритой налысо головой и я не отображался в программе. В итоге мне разрешили одеть кепку черную козырьком назад и в таком виде (стареющий реппер с седой бородой) я теперь хранюсь где-то на китайских серверах. Такая же фигня была с девчонкой - блондинкой, пришлось и ей кепку одолжить. Китайские программисты, видимо, писали софт под китайцев, где блондинов не наблюдается, а у лысых голова смуглая. :)

Про консультации. :) Дело было году так в 2017-18, не помню точно. Искал работу, работая практически за еду, но продолжая разбираться в теме производства палочек для еды и одноразовой посуды из шпона. Отправил в московскую компанию резюме. Ответили, что не, не нуджен, но у их клиента есть проблема и могу ли я его проконсультировать по телефону. Позвонил человек, поговорили часа полтора, уже ухо стало отваливаться. :) И тут спрашивает, а ты чем завтра занят? Да вроде ничем. Присылай копию паспорта. Через час на мыло прилетает билет на самолет в Москву (уточню, я во Владивостоке). Вылетаю, встречают, едем на завод в Подмосковье, смотрим на железо. Проблема в том, что ему продали станки, но не продали как на них работать и как их настраивать. День рассказывал что и как делать. В итоге вопрос, а можете помочь из Китая притащить станки еще к этим дополнительно? Позвонил товарищу, с которым работал (он с Китаем давно работает), спросил можно такое притащить? Да, можно попробовать. Мне платят нормальную сумму за консультацию и выдают обратный билет на самолет. Начинаем подбирать оборудование. В итоге. Уже 7 лет возим оборудование, летаю по всей стране, консультирую, учу работать, настраиваю станки, пару заводов в сборе притащили из Китая под заказ. Так что резюме работает, хотя иногда странно. :)

Периодически смотрю картинки про всякие кухни с супердизайном. Решил показать реальное. :) Квартира в доме 1978 года постройки, тогда же и ремонт делался основной. С тех пор ничего не менялось особо, так, побелить, обои поклеить. Пришлось вернуться сюда жить и решил хотя бы кухню временно привести в порядок. Поэтому старая была выброшена, но стены не ровнялись, проводка не менялась в стенах, была раскинута под кухней. Цель всех действий - за минимум денег получить приемлемое место для готовки, чтобы потом без сожаления все снести и делать глобальный ремонт во всей квартире (сразу уточню, минимум денег не получился).

Есть у меня друг, который работает в мебельной компании проектировщиком или как оно там называется, короче, превращает хотелки дизайнеров в реальные чертежи, по которым можно напилить и собрать мебель и при этом двери будут открываться, на полки будет все помещаться и так далее. Товарищ Макс приехал ко мне домой, снял всякие размеры, была поставлена задача задействовать уже существующую технику, как действующую, так и в коробках лежащую. Все это сделать из недорогого, но влагостойкого ДСП, вкорячить максимальное количество всего в площадь кухни 6,5 кв.м. В наличии были холодильник новый, электроплита со стеклокерамикой, посудомойка 45 см, стиральная машина минимальной глубины, микроволновка и кофемашина.

Макс посмотрел на кухню, почесал репу, поматерился и ушел думать. В итоге нарисована была картинка выше. Да. я еще затребовал высоту столешницы на 10 см выше стандартных 750 мм, просто потому, что захотелось, удобнее мне так. Пока Макс рисовал и ждали очереди на распил, старая кухня начала 90-х годов производства местного судоремонтного завода была выкинута, бригада из трех иностранных специалистов ободрала стены, наклеила обои, местный сантехник сколхозил узел подключения. В итоге была привезена куча напиленного ДСП и все было собрано и установлено. Изначально было принято, что будут неровные стыковки на углах, перекосы при навеске ящиков. Это меня устраивало. Из дорогого - хорошая фурнитура с доводчиками, дорогие (по моим меркам) мойка из нержавейки и смеситель. В итоге получилось все запихать так, что даже небольшой столик влез. На входе в кухню неглубокий шкафчик, где всякое хозяйственное. Основные места хранения - в верхних шкафах. Но есть секция с выдвижными ящиками. Я хотел там просто шкаф. Спасибо другу Максу, что отговорил и сделал выдвижные ящики. Это охренеть как удобно оказалось.

На входе загадочная конструкция, гнездо для микроволновки, над ней место для кофемашины.

В столешницу за стиральной машиной воткнул выдвижную розетку.

В мойку врезал еще кран фильтра для воды, который под раковиной. Смеситель с хитрой конструкцией встроенного шланга (ох и задолбался я противовес под раковиной настраивать для всей этой конструкции).

После была установлена давняя мечта - система подвеса с крючками и прочей фигней.

Ну и пара всратых видео, одно почти сразу после сборки, второе - после установки релинга с всякой висячей ерундой.

Итого. Мне все нравится, несмотря на то, что есть геометрические косяки из-за кривых стен и пола. Про них я изначально знал и понимал, что иначе недорого не выйдет. Ибо в квартире полы на лагах из досок, если что зацепить - надо взрывать уже всю квартиру полностью. На несколько лет хватит, пока не соберусь глобальный ремонт делать (точнее, когда деньги будут на него). Видео и фото так себе, поскольку в кухне места минимум и снимать так, чтобы было все видно и красиво - не получается. Через год добавил подсветку снизу под шкафами с алиэкспресс, прилепил на двусторонний скотч, висит, светит.

В целом мне сама логика размещения понравилась, когда буду капитально все делать - оставлю схему так же, кое-что по мелочи переделаю, плиту заменю на варочную панель и духовку, может полки в шкафах переиграю.

Ранее я уже выкладывал тут рассказы о том, как делают китайские палочки для еды , зубочистки , деревянную посуду Производство одноразовой деревянной посуды (ложки, вилки, тарелки)

После ряда вопросов решил добавить еще пост о том, как делают ватные палочки.

Местами технологии схожи, но есть нюансы. Честно говоря, я использую пикабушные посты для упрощения работы с клиентами. :) Часто проще скинуть несколько ссылок на эти описания, чтобы человек понял базовые принципы того, что он хочет сделать и осознал куда придется влезть. Почему-то существует уверенность, что разные простые вещи делаются просто. Нет, это так не работает.

ВАЖНО! На фото и видео в основном процесс настройки оборудования, именно поэтому палочки рассыпаны на полу, на столах, в разных коробках. :) Не надо писать про ужасную нестерильность и грязные палочки. Это настройка. Все палочки потом пошли в печку кроме образцов, которые я себе отобрал. На производствах (и в Китае и в России) чистота и порядок.

Итак. Заказчик попросил оборудование для производства ватной палочки. Бывает она в основном пластиковая и деревянная. Есть еще бумажные варианты и прочая экзотика, но об этом не будем. Коротко обрисую 2 цикла подготовки заготовки из дерева и пластика, потом они все сходятся к одному станку. На видео везде убрал звук, информации аудио нет особой, а вот подскочить от внезапного визга пилы можно.

Дерево.

Берем березовые чурки и варим их долго и упорно в горячей воде по специальному секретному алгоритму. На фото внизу один из вариантов варки, снято на китайском заводе.

Затем распаренные чурки очищаются от коры и идут на лущильный станок, который превращает их в ленту толстого шпона.

Шпон идет на рубочный станок, который из него делает плашки одинакового размера.

Нарубленные плашки сушат в сушилках, затем отправляют на фрезерные станки, где с помощью пары фрез из плашки получают круглую заготовку заданного диаметра.

Заготовка идет в шлифовальную машину фрикционного типа, где в процессе трения друг об друга палочки становятся гладкими, убираются торчащие волокна и прочие мелкие огрехи.

Затем заготовка нарезается на автоматической пиле на нужный размер и прогоняется через механический сортировщик, где отсеивается короткая, длинная и ломаная заготовка.

Итак, мы получили деревянную заготовку. На самом деле процесс более сложный, нудный, писать о нем можно долго, но для общего понимания этого достаточно.

Пластик.

Для получения пластиковой заготовки ватной палочки применяется специальный экструдер с блоком нарезки. Ниже приложу видео работы такого агрегата. В Китае мы заказывали станки для производства ватной палочки и экструдеры на одном заводе, поскольку агрегаты взаимосвязаны и завод одновременно выпускает и экструдеры и линии намотки, формируя готовую линию под требования заказчика. Тут все более-менее просто, в экструдер засыпаем пластик в гранулах и добавки, на выходе получаем нарубленную в размер заготовку. Диаметр заготовки можно регулировать в некоторых пределах (один экструдер может выдавать и 2 и 2, 5 и 3 мм палочку), длина регулируется в очень небольших пределах. В принципе, сам экструдер - штука универсальная, при замене головы на выходе (фильера) можно и трубочку для коктейля делать, но вот блок нарезки придется изготавливать уже другой.

Итак, у нас есть заготовка, пластиковая или деревянная, нам надо из нее сделать ватную палочку. Мы заказывали универсальные станки, которые могут работать и с пластиковой и с деревянной заготовкой. Разница на начальном этапе. Вате надо как-то зацепиться за кончик палочки, чтобы намотаться и создать головку. Для этого на дерево наносится клей, а пластиковая палочка проходит мимо термоголовки, которая подплавляет пластик и на кончиках палочки формируются заусенцы, за которые цепляется вата.

В бункер станка загружается заготовка. На фото березовая, но может быть и пластик. Кстати, о березе. В Китае 99,9% ватной палочки на древесной основе делается из бамбука. Нам пришлось долго и упорно искать в Китае завод, где нам сделают заготовку нужного нам размера из березы для тестирования станков, поскольку отправлять такой объем в Китай из России - тот еще гемморой. Нашли на севере завод зубочисток, у которого на складе завалялись фрезы под нужный диаметр и там заказали заготовку.

Сами станки весьма не маленькие и места занимают прилично.

Я видел станки немецкого или шведского производства, они компактнее, работают быстрее, но стоят раз в 5-10 дороже и очень требовательны к качеству заготовки. Вообще легче всего работать с пластиком. Он стабилен. Дерево, как ни старайся, все равно гуляет по размерам и геометрии заготовки. А любые отклонения приводят к проблемам в работе станка. Китайцы говорили, что на пластике один человек может контролировать работу 2-3 станков, а если дерево - только один станок.

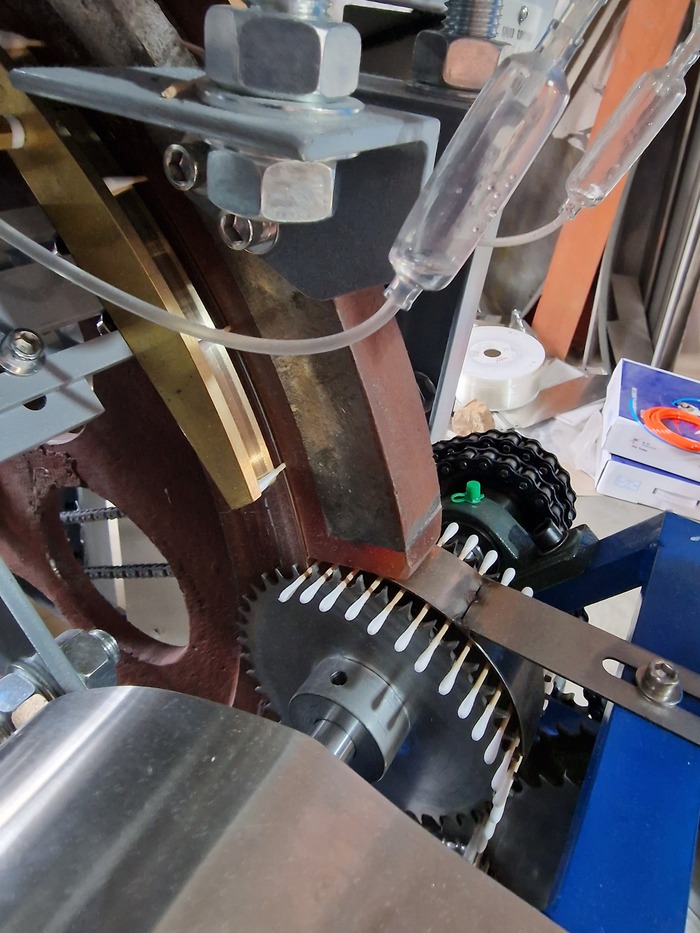

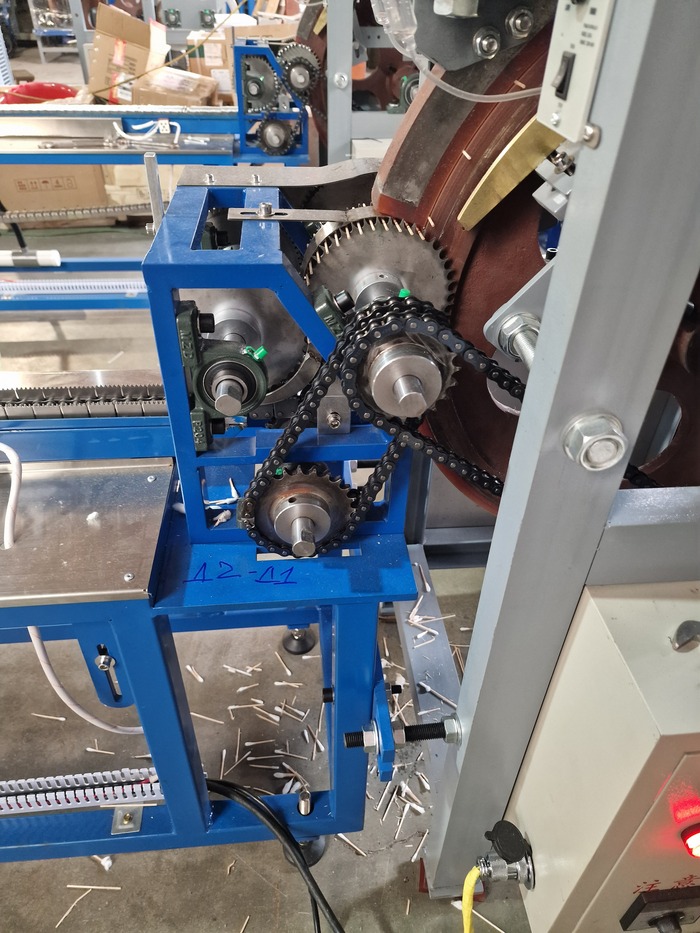

Самая сложная и нудная в настройке часть - блок намотки. Вот тут надо упомянуть одну особенность. Станки изготавливаются под четкий конкретный диаметр заготовки! И если длину еще как-то можно отрегулировать на пару миллиметров, то диаметр заготовки один! Прежде, чем заказать станки, надо четко понять и выяснить с каким диаметром заготовки планируется работать. Дело в том, что вырезы на колесах, которые передают заготовку, вырезы на транспортировочной цепи, звездочки в механизме, размеры пневмозахвата - все это делается под один размер. И перенастроить станок с 2 на 2, 7 мм, например, не получится.

И так, как это работает. Палочку из бункера подхватывает колесо с вырезами, передает на второе такое колесо, в процессе заготовка выравнивается, проходит через механизм клеенанесения (валик с клеем) для дерева или термоголовку для пластика. Затем попадает между неподвижным основанием и колесом, которое прокатывает ее между лентой и подаваемой сверху ватой. Вату в виде жгута затягивает специальное устройство сверху, которое ее разлохмачивает и разравнивает. Вата наматывается на вращающуюся палочку и формирует головку, затем сверху ватная головка смачивается специальным составом, который склеивает волокна и не дает ватной головке разлохмачиваться. Система звездочек подхватывает сырую палочку и укладывает ее на специальную зубчатую ленту - цепь, по которой палочка ползет дальше.

Так выглядит транспортировочная цепь. На фото 2 фрагмента под разную палочку. И тут становится понятно про диаметр заготовки, На фото видно, что вырезы отличаются по размерам и шагу между ними.

Палочка ползет по транспортеру в зону сушки.

Затем процесс сушки. Тут влажные ватные головки подсыхают и палочка готова к упаковке. Вот тут кроется еще одна засада. Если палочка деревянная, то особых проблем с температурой нет, а вот с пластиком приходится повозиться, если слишком поднять температуру, сама пластиковая палочка размягчается и гнется, идет брак.

Ну а дальше высохшая палочка попадает в блок упаковки. Эта часть станка изготавливается под заказ, в зависимости от того, как планируется упаковывать палочку. Есть станки полный автомат, которые в конце сами формируют пакеты, сами туда палочку складывают и запечатывают. есть упаковка в пластиковые коробки, прямоугольные или цилиндрические. Все это надо продумывать перед заказом. Эти станки были сделаны под упаковку в зип-пакет по 100 штук с ручной подачей пакета (оператор одевает пакеты на устье упаковщика и туда заряжаются палочки по 100 штук).

Ну и просто общее видео работы линии, чтобы было понятнее все то, что я понаписал выше. :)

В общем, постарался более-менее простым языком описать процесс. Видео не слишком красивые и постановочные, снимал все на заводах в процессе работы, но общее представление дают. Понятно, что все описано схематично, но если буду все подробно расписывать, не только лишь все дочитают до конца. :) Но, надеюсь, кому-то было интересно почитать как на самом деле не просто то, что кажется простым. И, кстати, в Китае на заводе мне показали образцы ватной палочки, под которую они делали станки (фото не нашлось у меня к сожалению) и я офигел от разнообразия и полета фантазии заказчиков, чего там только не было, больше 20 форм и размеров точно.

Участвую в АДМ не первый год. Отправлял сам в разные места, получал очень хорошие подарки. В этом году решил традицию не нарушать и мой подарок уехал в Воронеж. И тут вижу подтверждение отправки мне из Белореченска. Сначала решил что это где-то на северах. Но потом погуглил, Краснодарский край. Плечо доставки нормальное такое получилось, через всю страну. Посылка ехала, ехала, еще ехала и, наконец, приехала. :)

Кот живет в другой квартире, так что никаких котоинспекций, сразу к делу. Подарок отличный! Вот просто 10 из 10! Человек заморочился почти по каждому пункту из моих хотелок что-то вложить в коробку!

Фото получились несколько шакальные, извиняюсь. Знатный кусок мяса в виде суджука, краснодарский чай, специи (очень актуально и полезно), конфетное ассорти, пакет моего любимого вяленного манго, кубанские магниты на холодильник. Ножик в коллекцию! Браунинга у меня пока не было, теперь будет. Сигара будет скурена в Тайланде на отдыхе.

В общем, подарок отличный, собран с душой и интересом! Категорически благодарю Дедушку Мороза!