Фрезерный станок с ЧПУ 1325 — фрезерный станок с поворотной осью и рабочим полем 1300x2500 мм

Такой станок может обрабатывать различные фасады и балясины (максимальный диаметр: 200 мм, максимальная длина: 1500 мм).

Купил фрезерный ЧПУ СТАНОК

Всем общего по привету.

Ребзя, купил ЧПУ СТАНОК ФРЕЗЕРНЫЙ, ПО ДЕРЕВУ. Что можно на нём делать, чтоб торговать на маркетплэйсах. Менажницы уже я думаю не актуально.

Был на разных мероприятиях по Lean и бережливому производству - решил собрать то, чего не хватает в одно событие в Питере 08.10

Работая в производственной сфере, я часто бываю на форумах и выставках, общаюсь с коллегами по инженерному делу. В последнее время довелось побывать на нескольких мероприятиях по бережливому производству, но мне и коллегам не хватило практической информации. Да, было, конечно, интересно и полезно послушать про инструменты оптимизации для менеджмента, но почему-то мало внимания уделяется технологиям, оборудованию и процессам на самом производстве.

Общаясь последние несколько месяцев с коллегами на эту тему, наше легкое негодование переросло в инициативу организовать событие, состоящее из тех моментов, которые мы бы сами хотели видеть. Работа закипела.)

Какие тренды мы наблюдаем с коллегами в инженерном комьюнити?

Глобальное перепроизводство, падение спроса, локальное снижение потребительской способности и нарастающая рецессия.

Какую опорную точку события мы выбрали?

Из трендов возникает необходимость оптимизации производства? Да, поэтому во главу угла нашего события мы поставили ЧПУ станки и обрабатывающие центры т.к. про менеджмент достаточно много информации.

Какие тезисы и ключевые мысли для дискуссии по оптимизации загрузки?

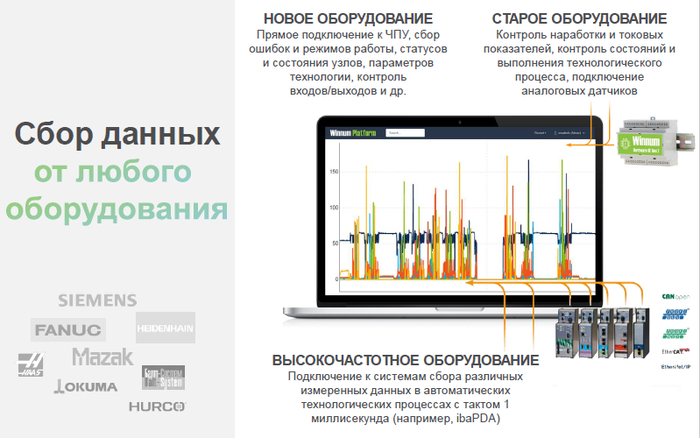

Крупные заказы будут уменьшаться или пропадать вовсе. Важно предусмотреть сценарии перехода от крупных серий к мелким. Можно рассмотреть рентабельные способы штучного производства. Это позволит расширить сегментацию клиентской базы и диверсифицировать загрузку производственных мощностей. И другие интересные вопросы. А вы знали, например, что IIoT (промышленный интернет вещей) реально применяется на производстве и даёт ощутимый результат? Да, просто об этом говорят крайне мало и не показывают реальные кейсы.

Какие тезисы по оптимизации себестоимости и расходов?

Метрология и стандартизация позволяют экономить бюджеты предприятий на несколько миллионов. Датчики и верификация оснастки ЧПУ и обрабатывающих центров повышают производительность и уменьшают отходы производства. Контроль оборудования, статистика и большие данные обеспечивают стратегическую оптимизацию на реальных кейсах IIoT. Работа с кадровым резервом и качественный межотраслевой нетворкинг.

Собрав концепцию, мы с коллегами стали искать площадку в Питере. Было много интересных мест, но больше всего откликнулась площадка "Культурный квартал Брусницын". Подобрали лофт до 80 человек, так как мероприятие хотим сделать бесплатным.

Приятная ивент-площадка с промышленным прошлым нам показалось очень уместной локацией.

Определившись с площадкой, мы решили собрать интересных спикеров с опытом не менее 10 лет и прикладными интересными кейсами. Радует, что на нашу идею откликнулись коллеги с уникальным опытом. Проработав состав вопросов и обменявшись материалами, спикеры дополнили свои доклады и подготовили друг другу вопросы. Активная дискуссия началась еще до события! Собрав весь материал, мы составили программу мероприятия. Смотря на объем мероприятия, мы поняли, что не обойдется без кофе-паузы, и с заботой о гостях организовали фуршет со вкусными перекусами для комфортного нетворкинга.

Конечно, организовать кофе-брейк и фуршет со вкусным перекусом — задача не самая простая и требует помощи опытного специалиста. Мы общались с разными компаниями — приятно порадовал кейтеринг "People Love To Eat". Ребята предварительно согласовали и формат подачи, и меню, и даже сделали предварительную сервировку стола без закусок по нашей просьбе, чтобы оценить визуально. Приятно видеть, когда люди любят свою работу.

Для удобного нетворкинга мы предложили на предварительной регистрации выбрать интересующую тему. Таким образом, у каждого гостя будет бейдж с цветной маркировкой, и будет значительно проще найти среди гостей коллег, которые также интересуются вашей темой.

Для первого опыта работы объём задач был достаточно большим, но сам процесс и взаимодействие с коллегами понравились. Было очень приятно коллективно готовить мероприятие, которое давно хотели посетить и мы, и наши коллеги.

Среди гостей мероприятия будут ведущие инженеры, технологи и специалисты АСУ ТП, начальники цехов и руководители. Например, наше мероприятие планируют посетить представители ПАО АК "Рубин", АО Концерн НПО "Аврора", НПО "Астат" и многие другие специалисты и компании промышленной сферы.

Мероприятие предназначено для знакомства с коллегами и обсуждения важных актуальных вопросов. На мероприятии будет предусмотрен столик для обмена промоматериалами, без спама и каких-либо продаж.

Для ведущих специалистов и представителей производственных компаний еще осталось 12 мест из 70 и можно забронировать бесплатно визит на наше закрытое событие. Ссылку для регистрации креплю на Яндекс.Форму. Будем рады новым знакомствам в нашем экспертном сообществе.

P.S. Почему стоит обратить внимание на наше событие?

В профессиональной среде наше событие поддержали и рекомендуют Белорусский промышленный форум, сообщество промышленных экспертов CAD MeetUp, крупный канал по машиностроительной тематике "Весёлый инженер", Алексей Трухнов и его сообщество расчетчиков ProFEALab и ANSYS4all, Бубнов Михаил Александрович (кандидат технических наук, старший научный сотрудник Института машиноведения им. А. А. Благонравова Российской академии наук).

Если у вас нет возможности присоединиться - задавайте вопросы в комментах - с удовольствием уточним у спикеров и сделаем пост с ответами после события.

Дела в моём небольшом цехе.2

Спасибо за добрые слова и пожелания в прошлом посте. Очень приятно:)

В этом посте будет ложка дегтя в сторону китайской сборки станка.

Первое, что оказалось это конвейер, который забирает стружку из под станка. У меня он смотрел влево, а мне надо вправо и вроде посмотрел, что он должен легко перекидываться.

Но не тут то было, пришлось брать болгарку и выпиливать вот этот кусок, так как его не должно быть.

А с другой стороны надо было делать новую пластины, чтобы заглушить. Так как старая короткая!

По сути им надо было сделать одинаковые вырезы с обоих сторон и сделать заглушку длиннее. И можно ставить конвейер с любой стороны. У друга, который работает оператором, он же наладчик, технолог-программист и просто хороший человек, на станках без проблем можно менять положение конвейера.

Второй большой косяк, это винт ШВП(шарико-винтовая пара) по оси У, а точнее гайка которая крепится к столу и заставляет перемещаться стол. Здесь моя оплошность была в том, что не проверил её сразу. Да мне честно, это даже в голову не пришло. Но суть в том, что не затянули болты на ней(откручивались от руки). А обнаружил это не сразу, а только когда делал точные детали. Иногда я слышал глухой стук, но грешил на ось Z.

Часть видео я обрезал, так как там идут маты. Но полное видео отправил менеджеру.

Когда я заметил это на деталях, сразу написал менеджеру и она мне давай говорить +100500 причин, почему так и основная причина, это неправильно выставленный станок и чтобы я проверил давление воздуха:))) И она передала мой вопрос в техподдержку и они действительно присылали ответы, но все равно основная причина это неправильно выставлен станок. Поскольку у меня есть опыт сборки станка, сразу определил три варианта, это либо гайка ШВП, подшипники в опорах или электроника. Но менеджер меня уверяла, что нет смысла разбирать, что надо подождать, что скажет техподдержка. План горит, детали нужны, некогда жевать сопли и я снял кожуха и увидел, что гайка не затянута. Честно был в шоке, но и с другой стороны рад, что причина простая и легко устраняется.

Потом было другое открытие, что люди, кто настраивал станок на заводе знали про этот косяк сборщика. Так как каждый станок имеет люфты в ШВП, на новых станках они малы и составляют микроны, но по мере выработки они увеличиваются и в самой стойке, можно задавать компенсацию этого люфта. После того как я подтянул гайку, то при перемещение на 0,01мм, мой станок перемещался на 0,05мм. То есть, кто настраивал станок добавил компенсацию 0,04мм! Что для ШВП 3 класса точности это мягко говоря недопустимо и такую ШВП надо менять или разбираться почему так. Для примера компенсация на оси Х составляет 0,002мм. Но им проще было не разбираться, а добавить компенсацию и возможно таким образом пройти контроль, если он был:)

Я высказал своё негодование менеджеру. Она извинилась, за такую петрушку. Но опять же, я был рад, что причина проста и легко чинится. На всякий случай проверил другие гайки.

Я знал, что новые станки надо протягивать по электрике, смотреть, чтобы провода не болтались под винтами и гильзы обжаты. Каждый винт проверил, но по гайке ШВП не ожидал.

В целом больше ничего криминального не было, по крайней мере по их вине.

Дальше расскажу про автосмену. Вот видео как она работает. Опытный наладчик, может сразу увидеть, в чем здесь косяк.

И она периодически отказывалась менять инструмент, просто уходила в ошибку, которая говорила, что-то про датчик на автосмене. Техподдержка говорила залазь наверх и прокрути вал в ручную, пока датчик не погаснет. Ну сделал раз, сделал два, потом три и в один момент автосмена зависла прямо когда вставила патрон в шпиндель и на моих глазах шпиндель уже немного двинулся вниз и остановился и вышел в ошибку. Сработала защита. Я видел на ютубе последствия, когда такую защиты забывали прописать в стойке, шпиндель просто вместе с лапой ехал вниз и вырывал автосмену. Это сразу под замену полностью весь узел автосмены(а это весь этот барабан что весит слева от шпинделя).

Я писал менеджеру, что надо, что-то решать с этим. Писал ей и записывал ролики. Потом она меня включила в чат техподдержки в вичате. Там удобно можно по-русски писать, есть встроенный переводчик, который автоматически переводит для них на китайский. А мне с китайского на русский. И ребята там действительно быстро реагировали. Если не грузить подробностями. Лапу вернули, ошибку убрали и я решил записать им видео, что автосмена работает, что все хорошо(видео, что выше) . И тут мне сразу прилетает сообщение "Поменяй фазы на входе в станок, у тебя лапа не в ту сторону крутится".

Это было фиаско, думаю вот лопух! Хотя я знал про значение фазировки и когда подключал станок ориентировался на насос СОЖ, что если он крутится не в ту сторону, то напор должен быть слабым. Но он поливал нормально. А потом когда поменял фазы, напор стал намного сильнее.

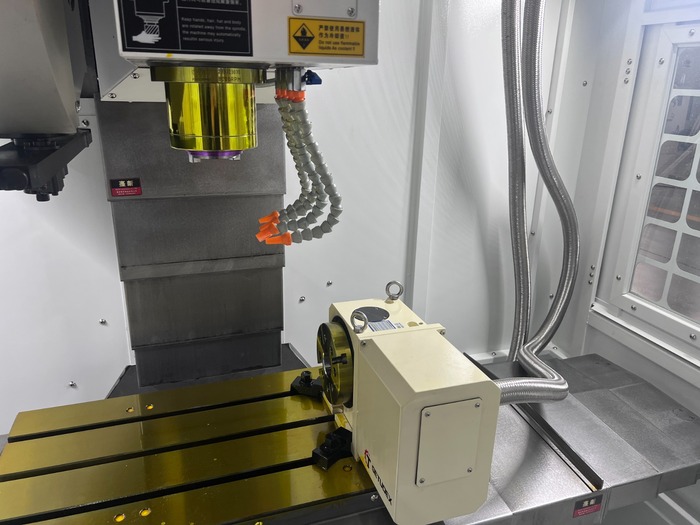

После этого у меня проблем в целом со станком не было. Он работает по сей день, лапа ни разу не зависала. Повторяемость прекрасная. Станком доволен.

Единственное пришлось купить винтовой компрессор, так как когда работает шпиндель у него включается продув шпинделя. Я так понимаю в зоне подшипников, что-то типа защиты от СОЖ.

А у меня стоял обычный компрессор 2,2квт ремеза(на фото выше, возле стены), который включался слишком часто. А он тарахтит так, что уши в трубочку сворачиваются. А иногда пишешь программу, погружен в процесс и тут как затарахтит. Подскакиваешь. Тяжело привыкнуть к такому.

Потом когда поменял на винтовой и сказал об этом соседу, он говорит, что мой ремеза их тоже достал:) Зато теперь тишь, да гладь.

Пришлось еще докупить рефрижераторный осушитель воздуха для компрессора. Так как в пневмомагистрали появилась вода. Особенно, если вести обработку металла с воздухом, вместо сож на станках. В какой то момент, можно было из воздушного пистолета мыть деталь:)

Всем спасибо, кто дочитал до конца!

Дела в моём небольшом цехе.1

Давно ничего не писал. А тем временем прошло уже больше года с последнего поста. В одном из постов писал, что купил токарный станок с ЧПУ и переехал в новое помещение. Но после я продал свежекупленный токарный станок и купил фрезерный станок с ЧПУ и снова переезд. Но все по порядку.

Это новый токарный станок с ЧПУ, который я купил и продал. Основной мотив его покупки был, расширить свои возможности. Ну и внутри меня, был небольшой страх, что вдруг на фрезеровку работы станет меньше. Хотя сколько работаю и до сих пор работы не стало меньше, а местами зашиваюсь.

Этот токарный станок с ЧПУ CK0640 с пневматическим цанговым патроном и пневматической задней бабкой. Но также попросил поставить ручной трехкулачковый патрон. Система ЧПУ GSK.

На фото видно косяки(потертости) внутри кабины, так как производитель плохо закрепил синюю дверь и она скакала по корпусу всю дорогу из Китая. А в остальном рабочий станок. Единственное на нем я толком так и не поработал:) Так как фрезерной работы было много и не до освоения токарного ремесла. На простом универсальном я работал, но на программном опыта ноль. Он простоял у меня 2-3 месяца, я даже не разу его не включил:) Просто фрезерной работы много и просвета не было видно.

Он бы наверное так и стоял, если бы один мой знакомый не попросил его продать. Вот тогда станок и включил, посмотрел, что по осям катается, шпиндель крутится, пневматика работает и ошибок нет. Цена продажи была хорошая. Что толкнула меня на мысль, а не купить ли фрезерный 3 осевой станок типа VMC600 весом 4,5 тонны. Это уже можно было обрабатывать железо на более менее серьезных режимах и не заморачиваться с подбором режимов на маленьком китайце VMC425. Скажу сразу, на VMC425 обрабатывал все подряд: сталь, титан, нержавейку и цветные сплавы. Но это требовало, постоянно подбирать режимы и инструмент, учитывая его ограничения в жесткости и возможности.

Прикинув по финансам и заказам, которые предстояло делать в ближайшие 2-3месяца. И что если все сложится, то вполне реально взять VMC600 с 4 осью в комплекте, прямиком из Китая. Запрос на него я делал и цену знал, но без доставки и растаможки. А вот фото самого красавца.

Поскольку я снимал помещение на 3 этаже(самый верхний этаж), это означало, что надо будет переезжать куда-то поближе к земле. А я только переехал, как пару месяцев. И опять тараканить весь свой хабар, очень не хотелось, хотя переехал из соседнего помещения, но все равно хлопотно. Плюс ко всему в здании, где снимал, постоянно шла какая-то канитель с продажей половины здания в которой находился мой цех. То будут продавать, то не будут. Могут оставить, а могут не оставить.

Пара фоток с того помещения, когда перевез своё добро из соседней комнаты.

И я решил, что как только внесу предоплату за станок, то займусь поиском помещения, все равно рано или поздно попрут с помещения. Да и не удобно поднимать железо на третий этаж, хоть и лифт грузовой.

Покупка нового фрезерного станка VMC600, это отдельная песня. Очень много вопросом возникало, а особенно в плане доставки. Она выходила довольно дорогой, если везти контейнером по морю. Мой бюджет это не тянул и начал искать варианты. И он нашелся, некоторые знакомые, кто работал с Китаем, возили товар фурами. Один возил сварочную проволоку для своего цеха. Другой возил лазерное оборудование и широкоформатные фрезерные станки с ЧПУ.

Пытался к ним присоседится, но не срослось в силу, того, что не хотели дополнительной мороки. Но цену один мне назвал, сколько бы взял и это 200т.р. Что меня очень взбодрило, если учесть, что контейнер выходил около 1млн. По итогу решил копать в этом направлении и искать фирмы, кто возит из Китая фурами сборные грузы и занимается их таможенным оформлением. Мне повезло в Новосибирске, оказалась нужная мне контора и они с радостью согласилась сделать все под ключ. По итогу доставка от производителя в Китае до Бердска без растаможки вышла 450тыс.рублей и 7500 юаней по Китаю. Конечно это не все затраты, но остальные траты у перевозчиков похожи, то есть агентское вознаграждение, комиссия за перевод в Китай, комиссия за таможенное оформление и т.д.

Внес предоплату(30%) и станок начали собирать на фабрике в Китае. А я тем временем приступил к поиску помещения. У меня было 2-3 месяца на поиск и переезд в новое помещение. Скажу сразу поиск небольшого помещения 80-100м2 в котором есть мощности по электричеству, отопление, водоснабжение, туалет и чтобы 1 этаж с удобным подъездом и широкими воротами, это задача со звездочкой. Мне повезло и я нашел такое и еще рядом с домом, пешком за 15-20минут дохожу. А летом вообще на велике махом доезжаю.

И я начал готовится к переезду. Поскольку вещей много и разного размера, решил сколотить ящики из ОСБ в размер поддонов и разместить на них же. Чтобы легко можно было их катать на рохли. Очень хотел переехать быстро, дешево и без геморроя, поэтому старался по максимуму упростить работу грузчикам, чтобы они не таскали по одной вещи, а перевозили ящиками. Вот кстати фото, но на нем нет ящиков, так как их спустили уже вниз на лифте(слева находится, в кадр не влез) осталось только оборудование.

А это уже на новом месте.

В итоге переезд занял весь рабочий день. Основная проблема была в перевозке китайского станка, так как его нельзя брать стропами, у него кабина сразу начинает деформироваться. Проверил на личном опыте, когда он только приехал ко мне, мы взяли его стропами, когда он был в ящике и повредили кабину:( В некоторых местах лопнула сварка и движениями корпуса срезало провода энкодера на оси Z. Поэтому в этот раз пришлось заморочиться на погрузчик, чтобы его взять за основание и погрузить на газель. Хорошо, что станок легкий 1200кг. В старом месте погрузчик был у моего заказчика на первом этаже, погрузили без проблем, а в новом пришлось побегать по промзоне и искать подходящий погрузчик. И он нашелся. Конечно все заранее делал.

Но один фиг, когда переезжаешь, что-нибудь да сломаешь. В основном это делают грузчики, когда перевозят оборудование. Не доглядел и часть кнопок, которые выпирают на панели станка снесли, когда заталкивали станок в грузовой лифт. Потом купил новые и заменил.

Переезд оказался очень вовремя, так как половину здания продали через месяц и арендаторы пошли искать себе место, куда притулится. Можно сказать сработал на опережение.

Разложившись в новом месте и подключив оборудование, принялся за работу. Нужно было закрывать заявки, чтобы получить деньги и оплатить остаток денег за сам станок 70% китайскому производителю и оплатить растаможку и доставку. Работал много и допоздна. У меня был план, что если не смогу вовремя набрать нужную сумму, то возьму кредит. Хотя ставка не радовала, но задача была перехватится на 1-2 месяца. Хорошо, что это все растянуто по времени и деньги нужны не сразу, а по мере прохождения каждого этапа. В конечном итоге, пришлось попросить одного постоянного заказчика, которому должен был закончить изготовление деталей в течении пары недель, рассчитать заранее. Мне немного неловко просить о таких вещах. Вроде, как не сделал окончательно детали и просишь оплату. Но для него это было несложно и он легко согласился. За что, ему безмерно благодарен.

Фабрика закончила сборку станка и прислали фото готового станка.

И я перевел остаток. Мне прислали фото станка и как его упаковали и это был обычный деревянный короб. А зная по опыту, что если такую коробку просто взять стропами, то можно деформировать кабину станка. Я спросил у своего перевозчика, есть ли у них траверса или погрузчик? Они сказали нет, что они просто возьмут протянут стропы внизу под поддоном и поднимут станок.

В итоге попросил китайского менеджера с которым общался обварить в железный каркас короб. Без проблем сделали в течении 3 дней. И взяли за это 300 юаней! Что вообще почти даром. Я сильно парился с этим вопросом, как разгружать у себя такой короб, это надо погрузчик, который может поднять 4,5-5тонн или траверсу. Сама траверса стоит от 15-20тыс. рублей. Аренда погрузчика в Новосибирске, это минимум 8 часов по 3500руб./час плюс доставка до места. А погрузчик возят на специальной платформе, которую тащит тягач.

Единственное, что меня теперь беспокоило, это высота короба. Так как в мои ворота он не входил. И было два варианта, либо распаковать станок на улице заталкивать его в ворота. Но тогда его надо было катить по снегу в довольно крутой уклон, а на улице декабрь и заниматься этим на холоде вообще не хотелось. Хотелось быстро и несложно. И второй вариант это разобрать верх над воротами, чтобы увеличить проем по высоте. И мне повезло, ворота по высоте изначально были маленькими и буквально полметра над ними,была пустота заполненная пенопластом и пеной, а со стороны улицы заварено листом железа. Вот так выглядит изнутри ворота. Отметил черным пустоту под профилем.

По итогу убрал профиль, убрал пенопласт. И в день приезда станка срезали листы железа и верхнею часть проема железных ворот. Позвал на помощь знакомых и друзей.

Это фура въезжает в проулок, он тупиковый. Очень много было обсуждений и разговоров, как и куда.

Это наготове кран принимать посылку.

Одна из основных проблем это провода. Крановщик перематерился конечно. Но он сразу, как приехал начал возмущаться. Хотя я предлагал, приехать заранее посмотреть, чтобы не было неожиданностей. В итоге пару раз перецеплялись и сняли с фуры груз.

Дальше будет немного видео. Как это все разгружали и затаскивали в цех. Осторожно возможно громкий звук.

А вот что было внутри помещения.

По итого сколько могли завели краном в помещение. Кстати почти больше половины зашло таким макаром. А дальше цеплял ручной лебедкой, один конец за короб, другой за анкерный болт с проушиной, установленный в полу напротив и спокойно закатили короб полностью в цех.

Разобрали короб, срезали стальную обрешетку. И вот она радость новой покупки.

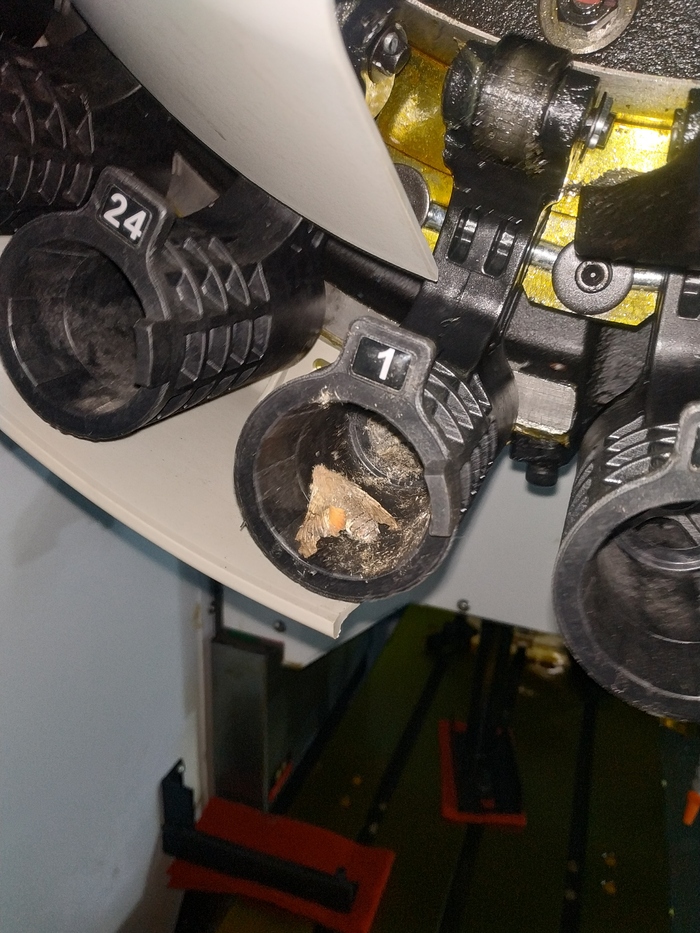

В одном из колодцев автосмены обнаружил путешественника, правда он уже немного устал и подсох:)

Затем где-то неделю я потратил, чтобы срезать часть поддона и установить станок на его место в цехе. Заделал верх над воротами, так как зима и задувает нормально.

На сегодня пожалуй все. Про проблемы с которыми столкнулся расскажу в следующем посте.