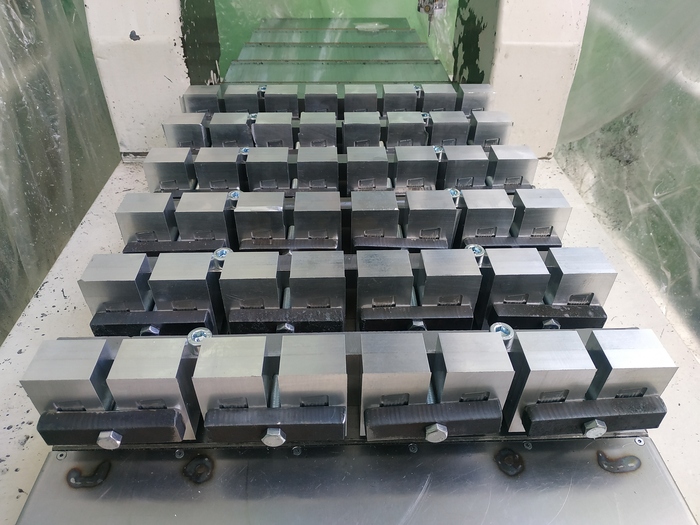

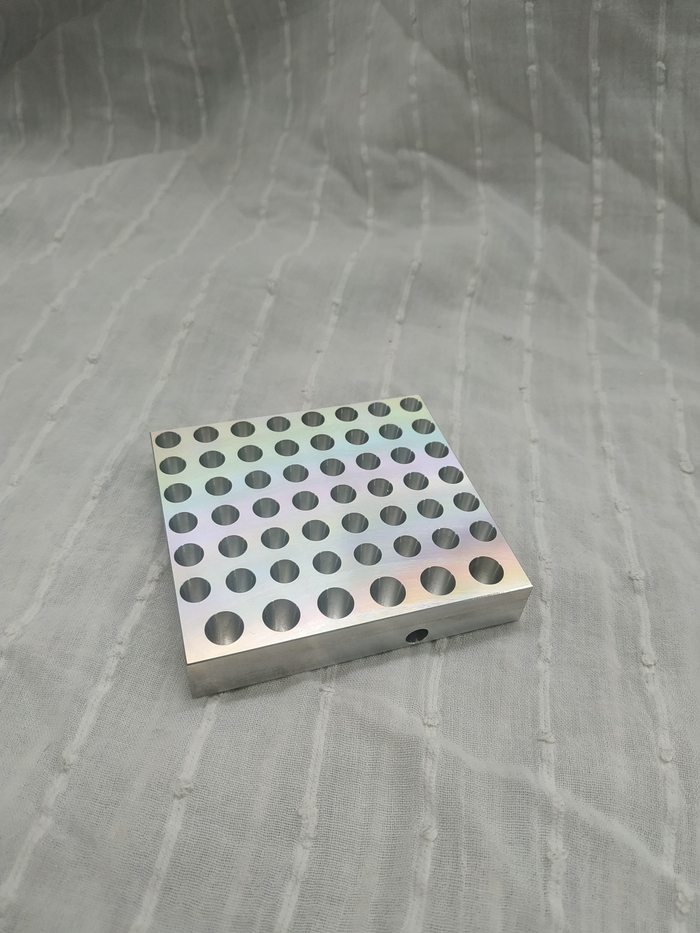

Дела в моём небольшом цехе.2

Спасибо за добрые слова и пожелания в прошлом посте. Очень приятно:)

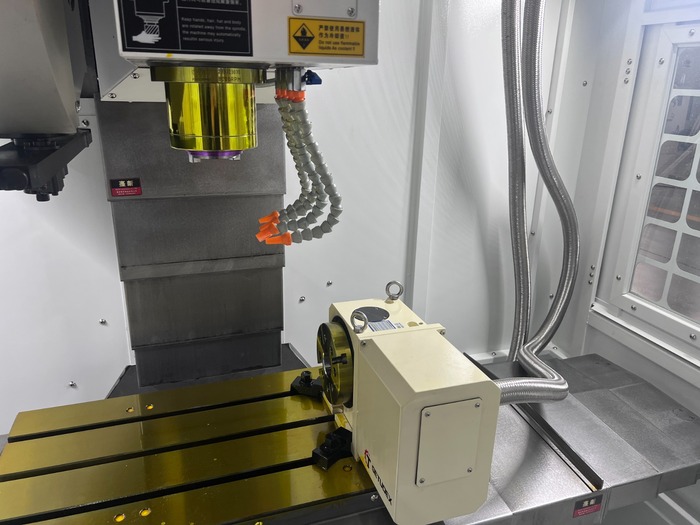

В этом посте будет ложка дегтя в сторону китайской сборки станка.

Первое, что оказалось это конвейер, который забирает стружку из под станка. У меня он смотрел влево, а мне надо вправо и вроде посмотрел, что он должен легко перекидываться.

Но не тут то было, пришлось брать болгарку и выпиливать вот этот кусок, так как его не должно быть.

А с другой стороны надо было делать новую пластины, чтобы заглушить. Так как старая короткая!

По сути им надо было сделать одинаковые вырезы с обоих сторон и сделать заглушку длиннее. И можно ставить конвейер с любой стороны. У друга, который работает оператором, он же наладчик, технолог-программист и просто хороший человек, на станках без проблем можно менять положение конвейера.

Второй большой косяк, это винт ШВП(шарико-винтовая пара) по оси У, а точнее гайка которая крепится к столу и заставляет перемещаться стол. Здесь моя оплошность была в том, что не проверил её сразу. Да мне честно, это даже в голову не пришло. Но суть в том, что не затянули болты на ней(откручивались от руки). А обнаружил это не сразу, а только когда делал точные детали. Иногда я слышал глухой стук, но грешил на ось Z.

Часть видео я обрезал, так как там идут маты. Но полное видео отправил менеджеру.

Когда я заметил это на деталях, сразу написал менеджеру и она мне давай говорить +100500 причин, почему так и основная причина, это неправильно выставленный станок и чтобы я проверил давление воздуха:))) И она передала мой вопрос в техподдержку и они действительно присылали ответы, но все равно основная причина это неправильно выставлен станок. Поскольку у меня есть опыт сборки станка, сразу определил три варианта, это либо гайка ШВП, подшипники в опорах или электроника. Но менеджер меня уверяла, что нет смысла разбирать, что надо подождать, что скажет техподдержка. План горит, детали нужны, некогда жевать сопли и я снял кожуха и увидел, что гайка не затянута. Честно был в шоке, но и с другой стороны рад, что причина простая и легко устраняется.

Потом было другое открытие, что люди, кто настраивал станок на заводе знали про этот косяк сборщика. Так как каждый станок имеет люфты в ШВП, на новых станках они малы и составляют микроны, но по мере выработки они увеличиваются и в самой стойке, можно задавать компенсацию этого люфта. После того как я подтянул гайку, то при перемещение на 0,01мм, мой станок перемещался на 0,05мм. То есть, кто настраивал станок добавил компенсацию 0,04мм! Что для ШВП 3 класса точности это мягко говоря недопустимо и такую ШВП надо менять или разбираться почему так. Для примера компенсация на оси Х составляет 0,002мм. Но им проще было не разбираться, а добавить компенсацию и возможно таким образом пройти контроль, если он был:)

Я высказал своё негодование менеджеру. Она извинилась, за такую петрушку. Но опять же, я был рад, что причина проста и легко чинится. На всякий случай проверил другие гайки.

Я знал, что новые станки надо протягивать по электрике, смотреть, чтобы провода не болтались под винтами и гильзы обжаты. Каждый винт проверил, но по гайке ШВП не ожидал.

В целом больше ничего криминального не было, по крайней мере по их вине.

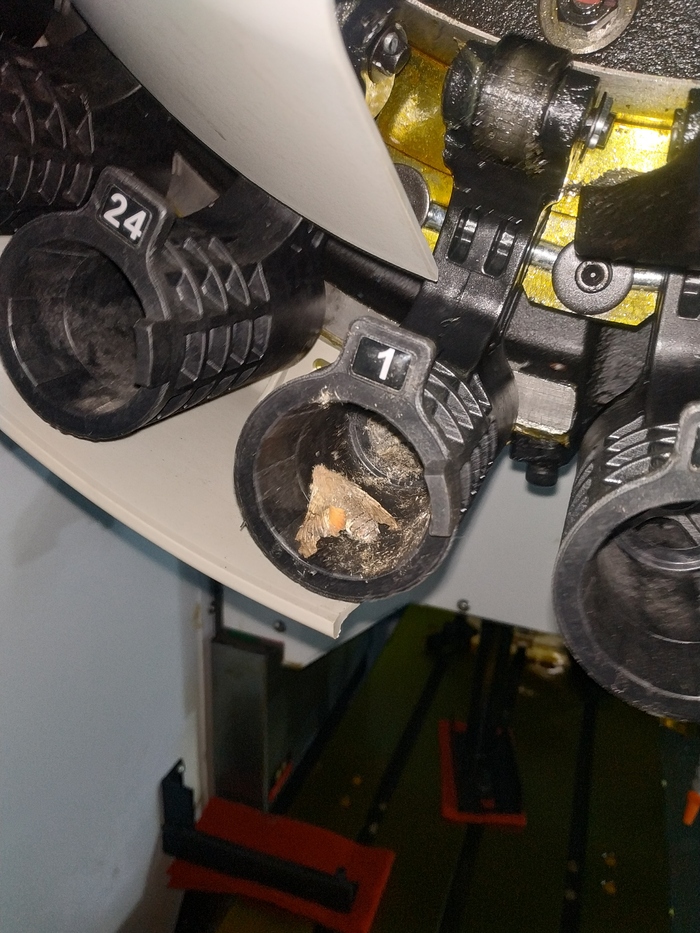

Дальше расскажу про автосмену. Вот видео как она работает. Опытный наладчик, может сразу увидеть, в чем здесь косяк.

И она периодически отказывалась менять инструмент, просто уходила в ошибку, которая говорила, что-то про датчик на автосмене. Техподдержка говорила залазь наверх и прокрути вал в ручную, пока датчик не погаснет. Ну сделал раз, сделал два, потом три и в один момент автосмена зависла прямо когда вставила патрон в шпиндель и на моих глазах шпиндель уже немного двинулся вниз и остановился и вышел в ошибку. Сработала защита. Я видел на ютубе последствия, когда такую защиты забывали прописать в стойке, шпиндель просто вместе с лапой ехал вниз и вырывал автосмену. Это сразу под замену полностью весь узел автосмены(а это весь этот барабан что весит слева от шпинделя).

Я писал менеджеру, что надо, что-то решать с этим. Писал ей и записывал ролики. Потом она меня включила в чат техподдержки в вичате. Там удобно можно по-русски писать, есть встроенный переводчик, который автоматически переводит для них на китайский. А мне с китайского на русский. И ребята там действительно быстро реагировали. Если не грузить подробностями. Лапу вернули, ошибку убрали и я решил записать им видео, что автосмена работает, что все хорошо(видео, что выше) . И тут мне сразу прилетает сообщение "Поменяй фазы на входе в станок, у тебя лапа не в ту сторону крутится".

Это было фиаско, думаю вот лопух! Хотя я знал про значение фазировки и когда подключал станок ориентировался на насос СОЖ, что если он крутится не в ту сторону, то напор должен быть слабым. Но он поливал нормально. А потом когда поменял фазы, напор стал намного сильнее.

После этого у меня проблем в целом со станком не было. Он работает по сей день, лапа ни разу не зависала. Повторяемость прекрасная. Станком доволен.

Единственное пришлось купить винтовой компрессор, так как когда работает шпиндель у него включается продув шпинделя. Я так понимаю в зоне подшипников, что-то типа защиты от СОЖ.

А у меня стоял обычный компрессор 2,2квт ремеза(на фото выше, возле стены), который включался слишком часто. А он тарахтит так, что уши в трубочку сворачиваются. А иногда пишешь программу, погружен в процесс и тут как затарахтит. Подскакиваешь. Тяжело привыкнуть к такому.

Потом когда поменял на винтовой и сказал об этом соседу, он говорит, что мой ремеза их тоже достал:) Зато теперь тишь, да гладь.

Пришлось еще докупить рефрижераторный осушитель воздуха для компрессора. Так как в пневмомагистрали появилась вода. Особенно, если вести обработку металла с воздухом, вместо сож на станках. В какой то момент, можно было из воздушного пистолета мыть деталь:)

Всем спасибо, кто дочитал до конца!