Нарезаем алюминиевые радиаторы для охлаждения

Интересный процесс нарезания алюминиевого толстого стержня в тонкие радиаторы для отвода тепла, например, модулей светодиодов. После изготовления их нарезают по 9 см в ширину и продают. Ссылка на такие радиаторы.

Процесс нарезания алюминиевых радиаторов

Интересный процесс изготовления различных видов радиаторов охлаждения для промышленного оборудования. Ссылка на источник

Магнитное поле под точкой 5g

На самом деле это просто проезд мимо электролизного цеха на одном из заводов по производству алюминия, завод упоминать нельзя.

Как в России производят металлическую посуду

Был ли у вас такой момент? Стоите вы на кухне, готовите вкусняшку, смотрите на кастрюлю, а в голове мысль — как же тебя сделали такую красивую. Если такое с вами хоть раз происходило, то ̶п̶о̶з̶д̶р̶а̶в̶л̶я̶ю̶ ̶в̶а̶с̶,̶ ̶в̶ы̶ ̶м̶а̶н̶ь̶я̶к̶ прямо сейчас мы вместе раскроем все тайны производства металлической посуды.

«Ласточка» до Москвы, самолет до Казани и еще несколько часов на микроавтобусе в город Кукмор. Именно тут на «Кукморском заводе Металлопосуды» мы все и увидим.

Работать с металлом в этих краях стали еще с середины 18 века. Благодаря богатым запасам меди возникает медеплавильный завод и успешно работает многие десятилетия, пока не иссякают все запасы этого химического элемента.

В советское время с 30-х годов прошлого века начинают потихоньку производить посуду для дома и другую металлическую утварь. И лишь после Великой Отечественной открывают цеха для алюминиевой посуды.

Почему именно алюминий? Прочно и долговечно.

Опять увлекся рубрикой «познавательная страничка», а ведь в цехе все намного интереснее, а я вас историей перегружаю. Давайте уже вместе заглянем туда

Работают тут в несколько смен 24 часа в сутки и без выходных. Посуду отливают вручную методом кокильного литья (кокиль это металлическая форма, заполняемая расплавом под действием гравитации, при этом кокиль может быть использован много раз)

В печи загружается алюминий в виде слитков (доставляют в основном из Ульяновска и Самары). Туда же идут остатки от прошлого литья или брак.

Разогретый до 750-780 градусов жидкий металл зачерпывают ковшами и заливают в формы.

Там он застывает и приобретает необходимую форму от сковородки до казана.

После остывания посуду с литником внимательно осматривают. Если находят какие-то дефекты — ее отправят на переплавку.

И такой контроль качества есть на каждом этапе производства.

Теперь надо как-то придать будущей посуде правильные формы, избавив её от всего лишнего.

В этом поможет участок обрубки.

Мощный пресс обрезает излишки.

Облой пойдет на дальнейшую переплавку и обязательно станет новой кастрюлькой.

Заготовки отправляются на токарные станки, где с них уберут все неровности.

Хотелось бы просто напомнить, что мы не в каком-нибудь городе миллионнике, а в небольшом городе, который еще совсем недавно был поселком городского типа.

А продукция отсюда занимает практически 25% рынка алюминиевой литой посуды в нашей стране. А кроме этого ее поставляют в Казахстан, Узбекистан, Китай, США, Израиль, европейские и другие страны.

Перейдем в цех очистки посуды. На пескоструйной машине с посуды уберут острые края и все возможные металлические заусенцы.

Струя песка под давлением творит настоящие чудеса.

После этого изделие проходит еще один контроль. После чего отправляется на грунтовку и покраску.

Грунтуют для лучшего сцепления с антипригарным покрытием.

Загрунтованное изделие отправляется в печь на высыхание (правильнее, конечно, запекание – но звучит странно, если это не про еду).

После чего отправляется опять на покрасочный стенд.

Антипригарное покрытие наносят в несколько слоев — в зависимости от модели продукции.

Каждый новый слой помогает посуде служить дольше нам с вами.

Если это просто литая посуда без покрытия — то процесс немного проще, и после шлифовки и досборки ее отправляют на контроль качества и после этого уже запаковывают

Несколько лазеров наносят на посуду логотип фабрики и название моделей. Есть и большие лазеры, на которых делают мангалы прорезают необходимые технологические отверстия.

Необходимое оборудование постоянно модернизируют, а печи в литейном цеху так вообще собственной разработки и сборки.

Недавно освоили производство посуды для индукционных плит, а теперь предприятие планирует открыть ещё производство нержавеющей посуды, и я почему-то уверен, что все у них получится.

Практически каждый 14 житель Кукмора трудится на этом заводе. После открытия новых цехов планируется привлечь на работу еще сотни местных. Градообразующее предприятие, получается, этот самый завод металлопосуды.

Более 3 миллионов изделий в год производят тут под маркой Kukmara.

Свыше 800 наименований кухонной утвари направляют на наши с вами кухни 1200 сотрудников предприятия. Почти 4 миллиона кастрюль, ковшиков, сотейников, сковородок, казанов, утятниц, гусятниц и прочих штук ежегодно.

P.S. Буквально на днях перед сном посмотрел интервью одного известного исполнителя. И он там, брызгая слюной в камеру, чуть ли не в истерике кричал, что в России: «никакого производства нет, ничего, НИЧЕГО». Как услышал его, сразу сделал «рукалицо»...

Вроде бы Кукмор совсем небольшой городок в Татарстане, но тут есть еще три производственных предприятия. А в самой республике таких заводов сотни. И они появляются постоянно. «Анатомика» производит имплантаты и эндопротезы крупных суставов. «ТАСМА» выпускает вакуумные пакеты, радиографические, фототехнические, термочувствительные, аэрофотопленки и пленки для микрофильмов. «Казанский агрегатный завод» изготавливает средства наземного обслуживания и медицинское оборудование. Ну а из крупных – все знают «Казанский авиазавод» и «КАМАЗ».

И так можно продолжать еще долго. И по каждому субъекту Федерации.

P.P.S. По традиции - очень бы вас просил рассказывать и о своих предприятиях. Я уже лет 10 фотографирую на многих, но каждый раз нахожу для себя что-то новое и интересное из рассказов других людей, и ставлю себе галочку для возможной будущей поездки.

Как металлургический завод оказался у американцев

Самарский металлургический завод может вернуться в собственность РФ, только если этого захотят нынешние собственники. Такое мнение бывший губернатор Константин Титов высказал во время интервью 63.RU.

Завод построили в 50-х годах прошлого века. И тогда, и сейчас он занимался изготовлением алюминиевых полуфабрикатов — листов, плит, профилей, панелей, труб, штамповок. В советские годы обеспечивал потребности авиационной и космической промышленности. После перестройки предприятие перешло к частникам.

В 1998 году контроль над заводом получило ОАО «Объединенная компания "Сибирский алюминий"», принадлежащее известному олигарху Олегу Дерипаске. В 2005 году Самарский металлургический завод был куплен американским металлургическим концерном Alcoa и получил название АО «Алкоа СМЗ». С тех пор юридическое лицо переименовали в АО «Арконик СМЗ».

В 2020 году сотрудники Федеральной антимонопольной службы (ФАС) России заявили, что организации американского инвестора Пола Сингера Elliott Associates, Elliott International Capital Advisors и Elliott International (далее Elliott) получили косвенный контроль над АО «Арконик СМЗ» и АО «Алти Фордж», купив материнскую компанию Arconic Corporation. Поэтому ФАС обратилась в суд. Представители службы потребовали лишить Elliott права голоса на собраниях акционеров АО «Арконик СМЗ» и АО «Алти Фордж».

Американским хедж-фондом Elliott владеет Пол Сингер. Активы оценивают в 41 миллиард долларов. Основные средства он заработал, скупая непогашенные долги и облигации испытывающих трудности компаний и даже государства и продавая их с прибылью или добиваясь полного погашения. Пола Сингера называют сторонником Республиканской партии США, в частности, он поддерживал президентскую кампанию Джорджа Буша.

Константин Титов рассказал, как получилось, что предприятие перешло под контроль американцев:

— Приватизация СМЗ проходила, как у многих других предприятий. Было собрание коллектива. Приняли решение провести приватизацию. Сотрудники получили акции, стали собственниками, продолжали работать. Помогли им открыть производство по выпуску тонкой жестки для консервных банок. Но впоследствии большую часть пакета акций продали Олегу Дерипаске. Это была вынужденная мера, потому что весь алюминий был в Красноярском крае. Потом Дерипаска продал американцам. Это тоже вынужденная мера была. США — крупнейший рынок для потребления алюминия, и законодательство у них соответствующе построено. Поэтому Дерипаске и пришлось пойти на этот шаг. Сейчас завод нормально работает, там хорошие технологии, организация производства, люди довольны. Что касается выполнения госзаказов, то условия обязательного их выполнения должны быть прописаны в программе приватизации. Но нужно понимать, что в этом случае секретов от американцев, в том числе от силовых структур этой страны, не будет. Возможен обратный выкуп предприятия. Но это зависит только от позиции собственника. Захочет — продаст. Но это одним росчерком пера не делается. Нужно провести большую работу, оценить стоимость и так далее.

Сэндвич-панели нового поколения. Сделано в России

Сэндвич-панели с облицовкой из алюминия занимают около 20-ти процентов строительного рынка Евросоюза. Коммерческие и промышленные здания, сельскохозяйственные сооружения строят с применением сэндвич-панелей нового поколения в основе которых ПИР и алюминиевый прокат. Россия пока только на стартапе - несколько предприятий объединились для реализации нового направления в производстве строительных материалов. Вот о том как производят сэндвич-панели и о том в каких девелоперских проектах они уже применены расскажем в этом выпуске Сделано в России.

Видео рассказывает о новой для России линии окрашивания толстого алюминиевого проката.

ШС медь, алюминий. 2 ч.

Первый пост: https://pikabu.ru/story/shs_med_alyuminiy_6605809

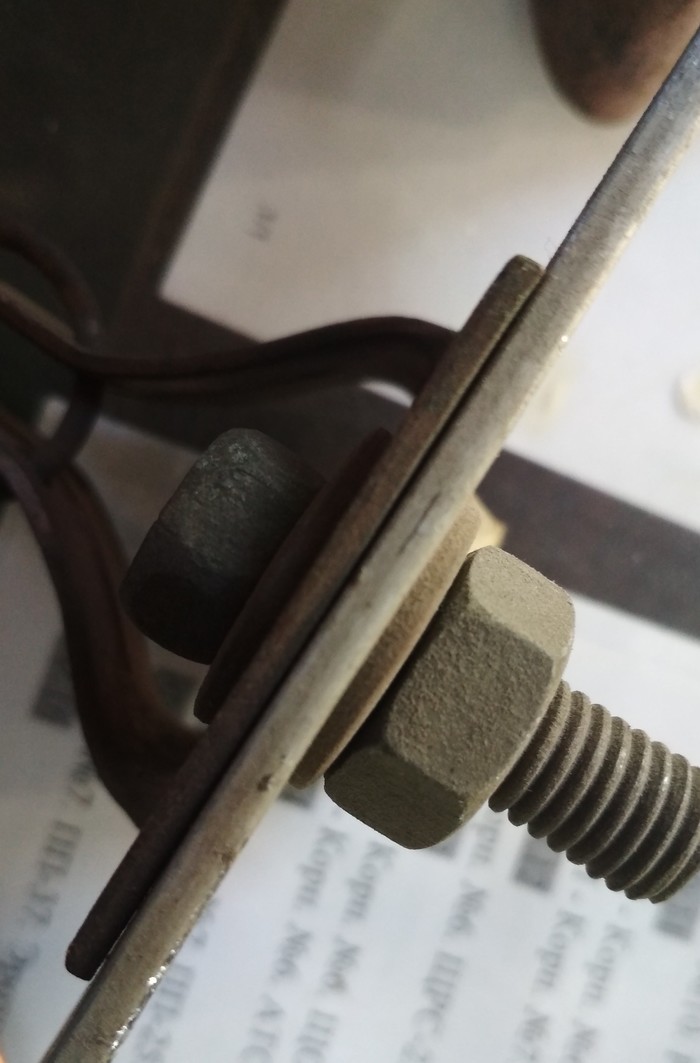

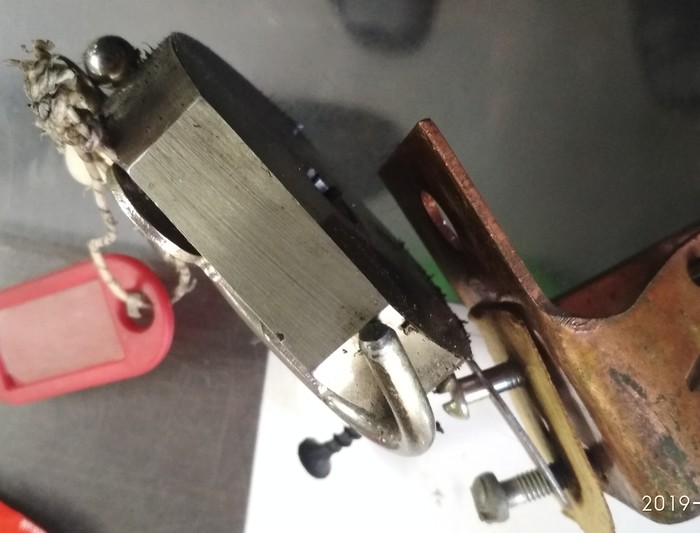

Возникло несколько предположений по способу соединения между шиной (алюминий) и держателем предохранителя ПН - 100.

Токопроводящих прокладок нет.

Следов смазок и пр. тоже.

Держатель не луженый и медный .

Так, что всё честно: медь и алюминий без каких либо хитростей и изысков.

Ну а вот фото другой шины.

С первого взгляда и не поймёшь, что она из алюминия.