Собрал я печку, не простую а высокотемпературную, для прокалки опок и вытопки воска.

Вещь не сложная, не наукоемкая, однако пришлось шустрить инфу в интернете на разных источниках, таки вот делаю очередной источник.

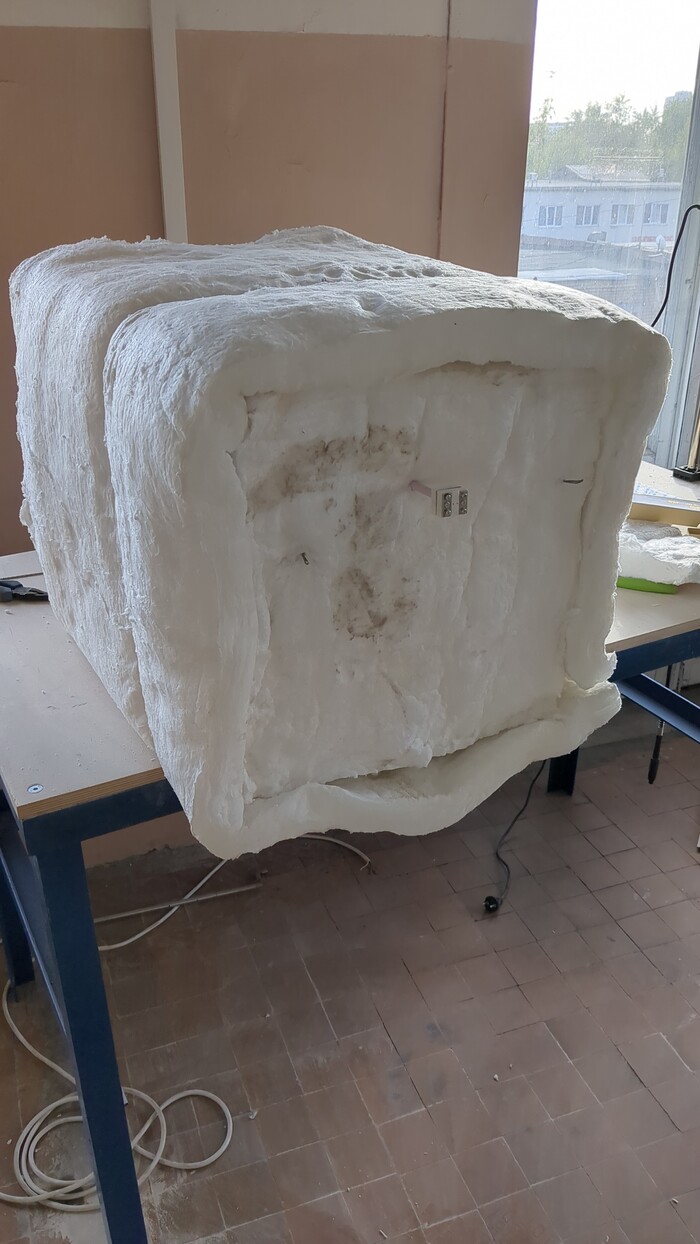

Начинаем все с основного материала, я определился, что буду использовать плиты ШВП (шамотновалаконные) толщиной 100 мм. Купил их на Авито.

Прикинул что объем мне нужен не менее 250*300*2500 (шгв).

Порезал и собрал такой домик:

Собрал, но кривой он, щели огромные (тут место шутке про бывшую).

Короче это нужно исправлять. Для этого я надел полнолицевую маску, и начал все добро притирать.

Хоть плиты очень и лёгкие в обработке, они очень пористые и проковырять можно хоть пальцем, но тереть в облаке не полезной пыли пришлось несколько часов.

Далее у нас более менее герметичный скворечник уже есть, нужно думать о том, куда мы будем укладывать нагреватели. Покурили интернет, какой то керамики предложил супер способ это просверлить в плитах отверстия сверлом по дереву и припилить выходы уголком металлическим. Мне очень понравился этот метод.

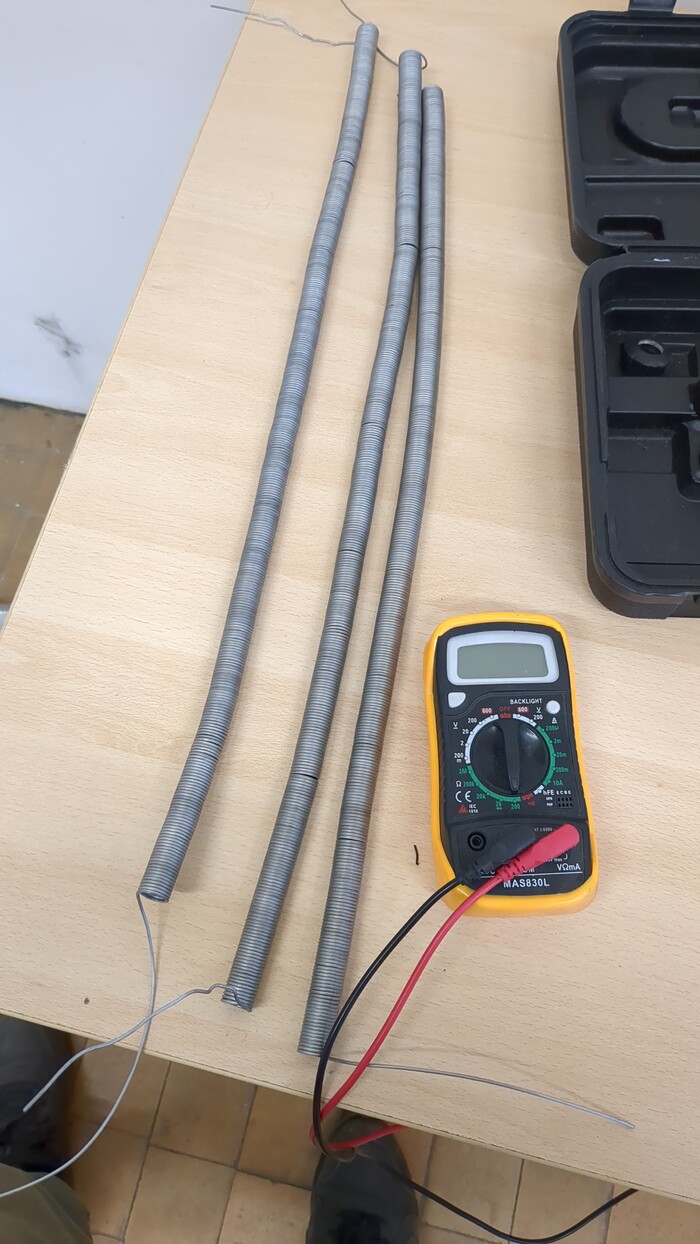

Далее надо думать о нагревателе. Я определился, что это будет фехраль 1,5 мм. Купил у мужиков не помню уже сколько метров но с тройным запасом, в хозяйстве пригодилось.

Оказывается больше всего в мск покупают фехраль тандырщики, меня эта инфа очень удивила.

Я считал из расчета порядка 200Вт мощности на 1литр объема печки. Конечно по науке нужно считать из объема садки и прочее, но я решил не усложнять себе жизнь, и вам не советую.

Навивать спираль решил на алюминиевую трубку из Леруа ф10мм. Распечатал 3 детали для изготовления примитивного намоточного станка с ручным приводом.

Накрутил себе нагревателей, проверил сопротивление, сказал мол и так сойдёт начал вставлять в пазы.

Далее прикупил набор для автоматизации.

Вот тут самое интересное. Цикл прокалки всегда идёт по полкам, с термообработкой часто так же.

Выбирать терморегулятор не просто есть 3 пути.

Это купить самый простой терморегулятор аля Рекс С 100 (самый распространенный, самый дешёвый и без полок)

Купить Овеновский ТРМ ( ценник от 15к, но за то по полкам)

Замутить все самому на Ардуино (дёшево, долго, и с моими познаниями гарантии результата нет) можете в комментах не писать, что есть готовые проекты, я посмотрел много и не выбрал ничего, а от печки зависит запуск мастерской.

Я выбрал первый вариант ибо время не ждёт, денег мало, надо ещё много всего купить.

И так Рекс с100, термопара S, твердотельное реле, термокомпенсационный провод, и вилка с обычным проводом это все, что нам нужно!

Протянул нагреватели поокрвырял дырку под термопару. И следующим этапом оборачиваю все это добро в каолиновую вату 40мм. Той же фехралью утягиваю.

Дальше надо городить каркас, да желательно чтоб обслуживаемый.

До этого я в своей жизни варил только 1 раз забор, да и после этих процедур оказался на больничном с ожегом глаз. Но хули делать, надо делать.

Болгарка сварочник и погнали, первые металлические сопли пошли.

Захуячил я вот такой разборный каркас из уголков. Дальше заказал на лазере просто листов в размер, закрыл всю каолинку и пиздец.

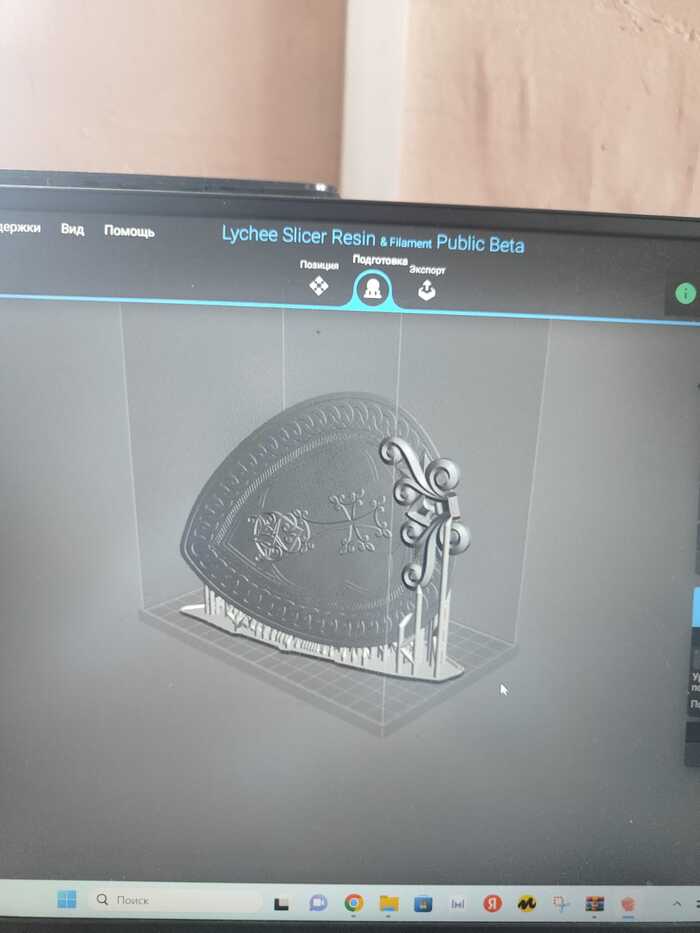

Ну в смысле печка готова. Для электроника напечатал коробку и первый запуск.

Прошел почти год, печка ебашит исправно. Разгонял максимум на 1100, а так 730 почти каждый день и целый ден.