Разработка ученых Пермского Политеха поможет избежать брака при изготовлении деталей турбин и двигателей самолетов

В авиастроении и космонавтике для изготовления деталей конструкции используют индукционную плавку металла. С ее помощью делают лопатки и диски турбин, компрессоры, корпусы двигателей, элементы крепежа. При таком способе материал нагревается и перемешивается под действием магнитного поля. Однако при этом на поверхности могут образовываться тонкие пленки из загрязняющих веществ. Они становятся причиной дефектов изделий, которые могут достигать до 10% объема готовой продукции. Это ведет к увеличению количества брака, что напрямую влияет на экономическую эффективность производства. Ученые Пермского Политеха разработали математическую модель, которая описывает процессы индукционной плавки металла, и с ее помощью определили режимы плавки, при которых эта пленка не оседает на форме. Результаты найдут применение в современных металлургических технологиях.

Статья опубликована в «Инженерно-физическом журнале». Разработка выполнена в рамках программы стратегического академического лидерства «Приоритет 2030».

Индукционная плавка — это метод нагрева и плавления металлов с использованием переменного магнитного поля. Он основан на явлении электромагнитной индукции: металл в специальном сосуде для плавки (тигле) помещают в катушку (индуктор). Когда через нее проходит переменный ток, вокруг создается магнитное поле, что, в свою очередь, разогревает материал изнутри. Этот процесс широко используется в металлургии, поскольку не загрязняет металл. Так плавят сложные жаропрочные и коррозионностойкие сплавы, например, на основе никеля и титана, и производят изделия высокой прочности в авиации и космонавтике – лопатки и диски турбин, компрессоры, корпусы двигателей, элементы крепежа и другие ответственные конструкции.

При индукционной плавке используется вторичное сырье – материалы, которые повторно перерабатываются для получения новых. Это считается экономически выгодным, поскольку снижает затраты на производство, однако имеет недостаток – образование на поверхности расплава оксидной пленки из посторонних загрязняющих веществ. Попадая в изделие, она приводит к появлению дефектов, которые могут достигать до 10% объема готовой продукции. В результате такие детали теряют прочность, особенно при высоких нагрузках, что может привести к разрушению детали в процессе эксплуатации. Это особенно опасно в авиационной, космической и энергетической отраслях, поскольку создает риск возникновения аварий.

Для изучения сложного процесса индукционной плавки металла ученые Пермского Политеха создали комплексную математическую модель, которая позволит рассчитать течения металла при разных параметрах магнитного поля (частота, амплитуда), и как можно управлять процессом, чтобы минимизировать дефекты литья.

Особенность созданной модели, в отличие от существующих, заключается в том, что она рассматривает одновременно и состояние пленки на поверхности, и движение металла, что позволяет получать более точные данные. Она содержит уравнения, которые описывают, как нагревается металл, как внутри него распространяется тепло и перемешивается сам расплав при воздействии магнитного поля. Метод также позволяет проанализировать напряжения и деформации оксидной пленки и оценить, разорвется ли она.

Для проверки модели ученые провели вычислительные эксперименты для никелевого сплава. Рассчитывались установившиеся течения расплава при разной напряженности магнитного поля.

— Мы выяснили, какие режимы плавки нужно использовать, чтобы разогнать эту пленку еще на стадии плавки. Оказалось, что ее поведение зависит от частоты и напряженности магнитного поля. Оно глубже проникает в металл на низких частотах: до 240 Гц для никелевого сплава ЧС-70 ВИ, который предназначен для работы при высоких температурах и широко используется в авиастроении и космонавтике, и радиусе тигля 10 см. Это приводит к более интенсивному перемешиванию и к большим напряжениям в пленке, которые вызывают ее разрыв и удаление с поверхности. Это значит, что плавка в таком режиме позволит минимизировать дефекты и брак готовых изделий, – комментирует Илларион Никулин, профессор кафедры общей физики ПНИПУ, доктор технических наук.

Результаты исследования имеют важное значение для оптимизации технологии индукционной плавки. Комплексная модель ученых Пермского Политеха позволяет понять и предсказать, как металл ведет себя в индукционной печи, а управление частотой и напряженностью поля позволит минимизировать перегрев расплава. Это важно для того, чтобы повысить качество литья, снизить брак, сэкономить энергию и продлить срок службы технологического оборудования.

Мотоблок Кутаиси «Супер-616» .8 Рычаг ВОМ

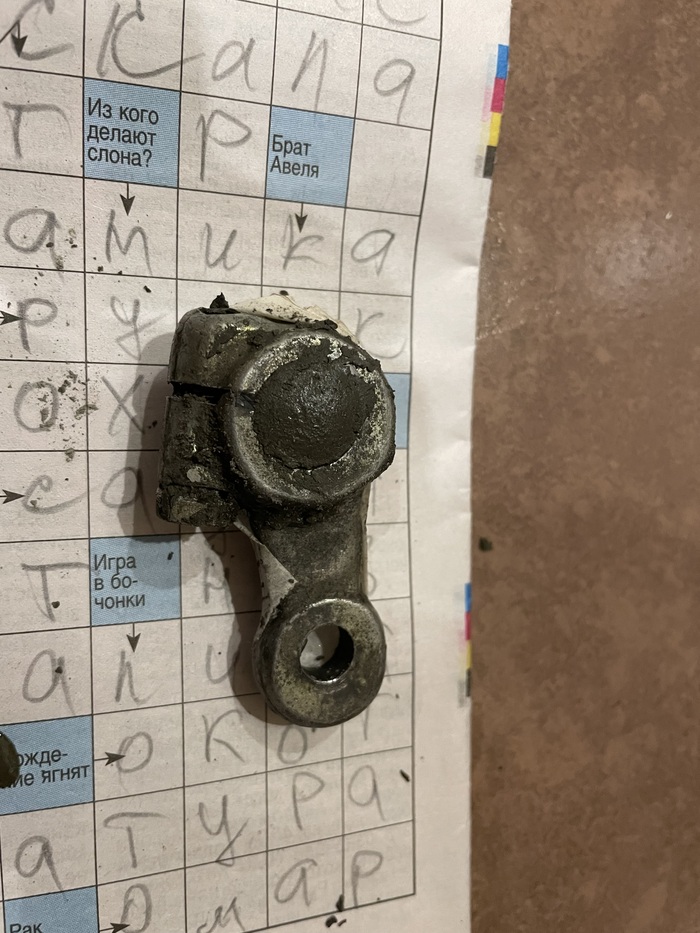

Приветствую!) Очередная запись, на этот раз нужно было что-то придумать с рычагом ВОМа, которого не было. Без него фрезу не включить и не выключить, найти что-то подобное подходящее по шлицам не смог, поэтому сделал так, как будет ниже на картинках:

Решил сделать разъемную одноразовую литейную форму, самое важное шлицевая часть. Сделал смесь из цемента и жидкого стекла, заполнил внутреннюю поверхность рычага и высушил в духовке. После чего аккуратно выдавил.

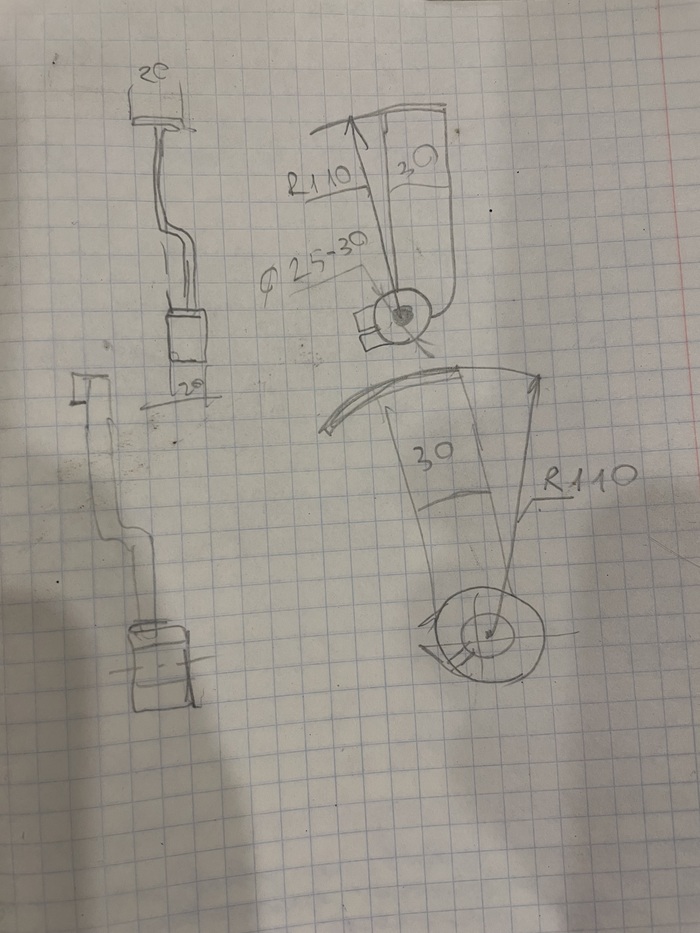

Потом по фотографиям с интернета прикинул размеры рычага и накидал эскизы:

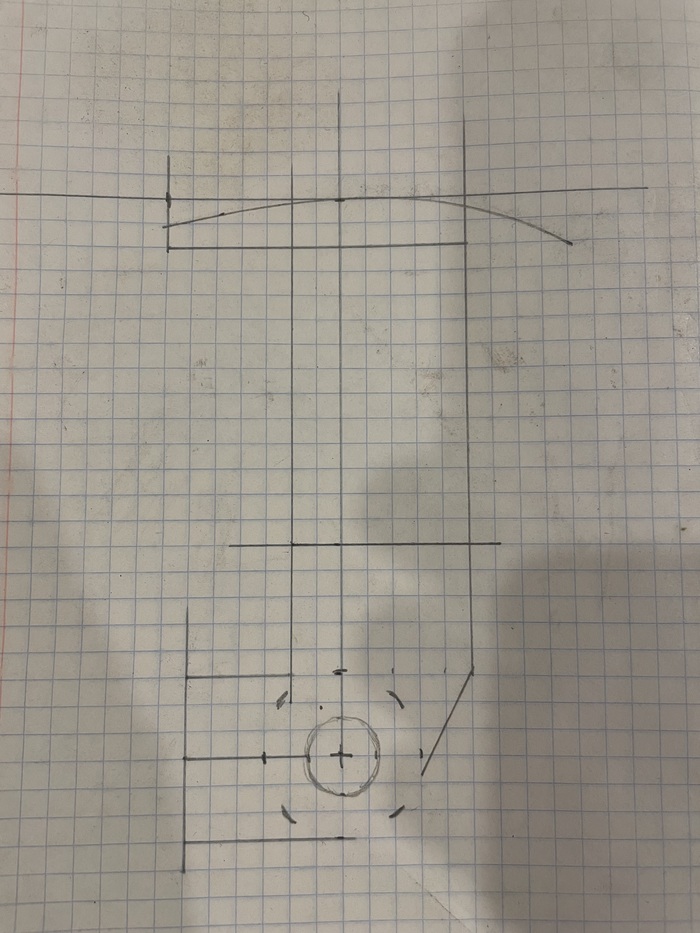

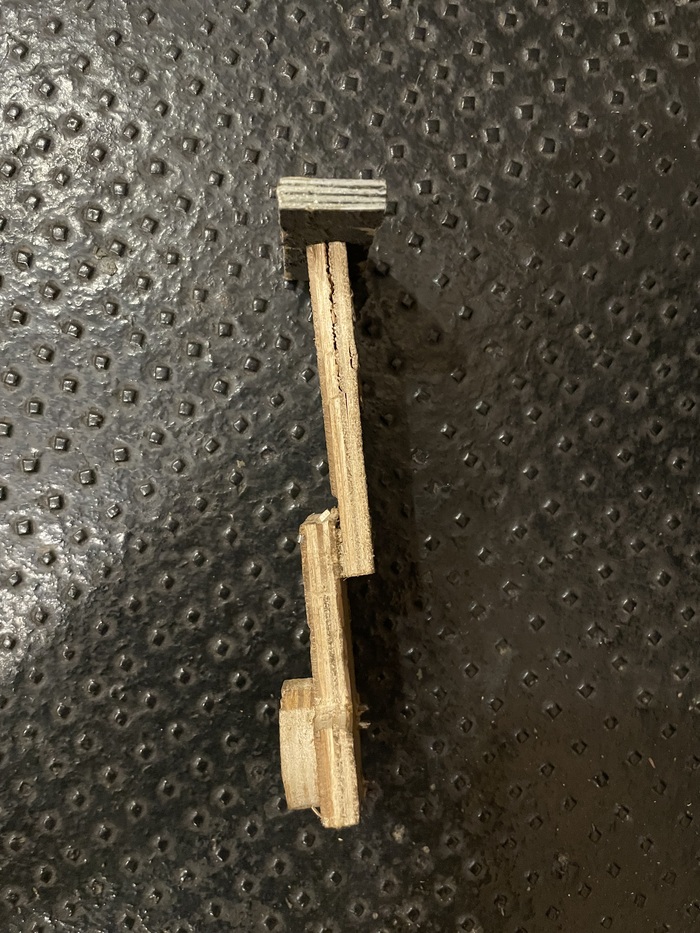

И сделал по ним деревянную мастер-модель, по-моему так она называется, как нас учили в универе по материаловедению.

Выглядит всрато, но терять время не хотел. Сбивал гвоздями, верх прибил из пвх пластин, из материала похожем на полог и склеил клеем.

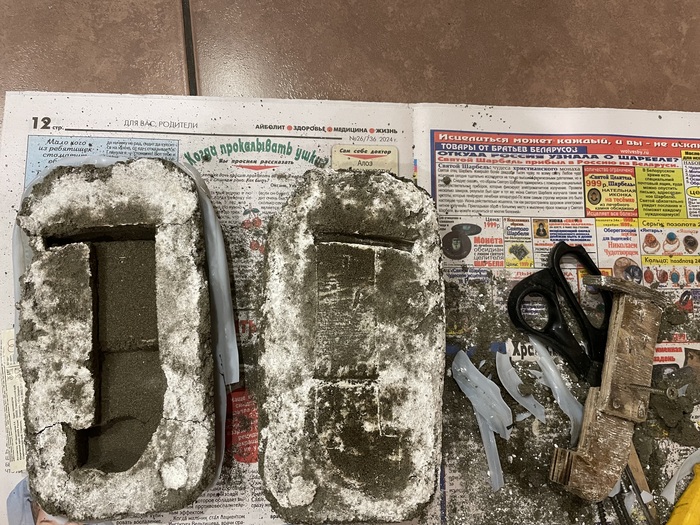

Теперь самое муторное, изготовление опоки:

Смысл такой, смесь цементной-песчано-жидкостеольную выкладывал в пластиковую емкость от торта, потом притромбовал на толщину сантиметра 2, потом клал модель, вокруг неё опять забивал пространство смесью, но так чтоб модель была заподлицо со слоем. Если не сделать слой заподлицо, то её после сушки хрен вытащишь.

Затем, просыпал крахмалом, он как разделитель, детской присыпки нет, талька тоже. Следом верхний слой той же смеси, так же плотно.

Желтые горбы на форме-это будущие литники. Их уже сделал из песка, так как цемент кончился, и приклеил на жидкое стекло

Этот пирог высушивал в духовке на 150 градусах два часа

Потом вытащил эту выпечку и пытался располовинить, чтоб вытащить модель:

Трещины в нижней части залил тем же жидким стеклом

Помните тот слепок шлицев? Клеем и его

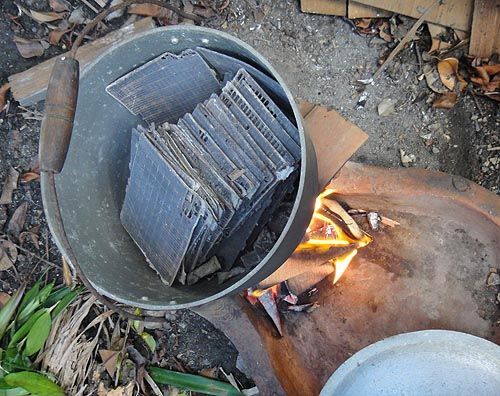

Потом просверлил отверстия в желтых горбах под литники и соединил форму воедино. Немного поискал алюминиевый лом и дрова. Или у кого муфельная печь, либо горн, это конечно ещё лучше. Но у меня было так:

Форму держал рядом

Дождался расплавления сплава, снял шлак сверху и залил

Когда залил, чет показалось, что расплава вообще мало было и там ничего не пролилось.

Но:

Разбив форму увидел вполне нормальную заготовку. Непролив только по верхней части.

Обработал болгаркой. Со шлицам конечно же вышел косяк, на заводе шлицевые отверстия такого размера делают протяжкой, но у меня не производство, поэтому допиливал их надфилем, надевал на вал, потом снова. Заманался надфилем, взял полотно , им получше стало. Опять натягивал на шлицевой вал. Затем просверлил отверстие под болт, нарезал резьбу и установил.

Хочу сказать, что фрезу он даже так включает, потом допилю рычаг на руль.

Смесь из цемента и песка делал впервые, предыдущая из песка была крепче. Хочу как-нибудь сделать гипсовую форму.

В общем как-то так, всем удачи!

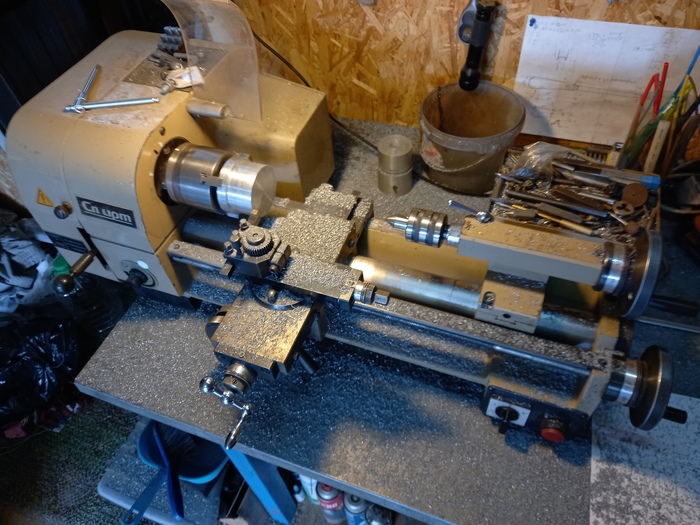

Токарю, пока токарится

Всем привет. Это мой первый пост. Написано человеком.

Друг попросил выточить несколько переходов карб->гбц, для разных карбюраторов (строим вездеход). Дабы не покупать материал, испытать горелку и технологию плавления, была выбрана марка алюминия - пивная банка. Детали не на продажу - значит эксперементируем, пока эксперементируется.

По итогу, получили несколько кастомных деталей за минимальную стоимость и смогли подобрать нужный карбюратор.