Радиолюбительские награды из керамики

Жители морских глубин

Испанская керамическая масса плюс высокотемпературные пигменты, глазурь и немножко работы

https://t.me/studio62ceramics

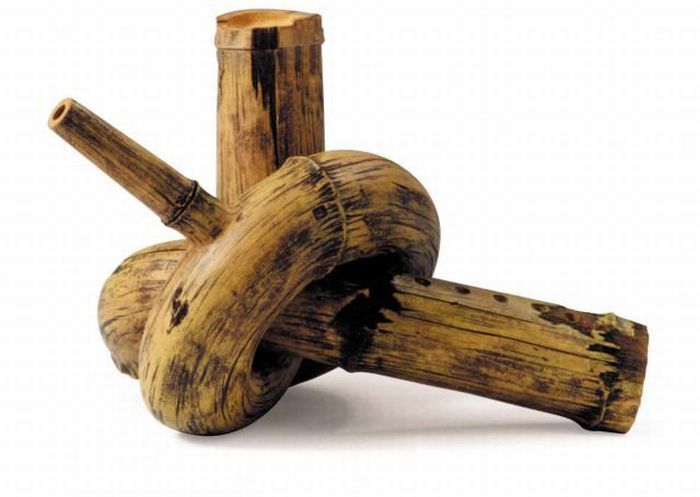

Поющие бычьи яйца (окарина)

Всех со старым новым годом!

Привет всем выжившим! Если конечно кто остался после столь длительного уничтожения съестного за столом. Каникулы задались грандиозные. Сейчас все бегут на работу пополнять свои кошелечки. Я снова решил отвести душу крутил вертел глину на гончарном станке. Вот делюсь с вами моими результатами. Это конечно не снегурочка на ИИ которая собирает миллионы просмотров но все же небольшое мое личное достижение.

Как я "деда" восстанавливал

Захотелось как то мне испить чаю из самовара, да по случаю лет 20 дома такой был.. да только устал бедняга, как никак 130 лет дедушке, и тут понеслась..

Вид у него конечно не для чайной церемонии, а чаю хочется.

Решил помыть, да отполировать его и начал изучать вопрос что да как, не всех процессов есть фото, но мой почет тем мастерам с ютуба, кто занимается ремонтом такого раритета, на первый взгляд дело на вечер.. Ох, как я ошибался.

Ну чего там.. лимонки залить прогреть и полирнуть.. готово, но Дедушка был стар и почти сразу обоссался. При сборе анамнеза выяснилось, что растрескался припой у жаровой трубы и нужно все это дело убирать и делать нормально на сколько это возможно, при помощи интернетов собрал список того, что потребуется и сильно удивился, что это стоит весьма приличных денег. Слава Самоварным богам, что не нужно было его рихтовать и что-то сильно править.

Припоя рекомендую брать от 200грамм. Переживал, что пасты не хватит, но норм.

Даже с мап газом вышел прикол (купил новый баллон а он шипит но не горит)

Для мойки внутрянки потребуется моющее для керамики "солита" 5 литров. На маркетах можно купить или в хоз маге.

Вот чтоб механически щеткой очистить внутрянку от всякой бяки, пришлось купить дрель и щетки. ( синего цвета самое то, хз какой степени жестокости)

Самовар!!а не то что вы подумали. Полироль имеет интересный запах, а сам процесс достаточно медитативный. В начале достаточно сложно и руки устают, на втором заходе уже веселее и прям результат блестит на глазах все сильнее.

В этот момент кто-то заходил в мастерскую и сказал, что пахнет "как у дедушке в гараже"...Вот так я дедом и стал в 35 лет.

И интересно проведен не один вечер

P.S ,,,,,,,,,,,............