Как я спроектировал беседку: разбор и расчеты (осторожно, нудно!)

Это мой первый пост, поэтому не судите строго.

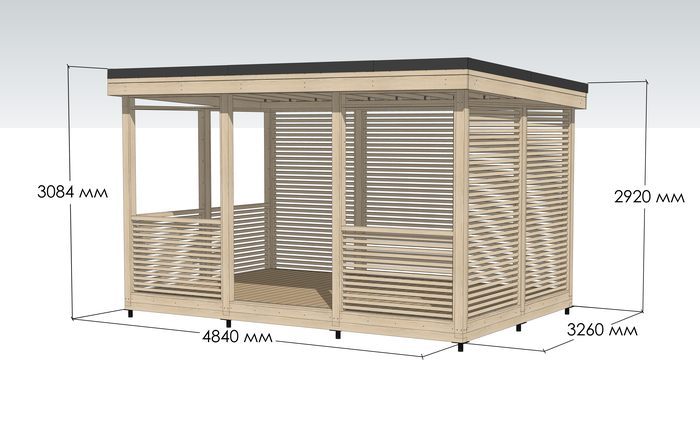

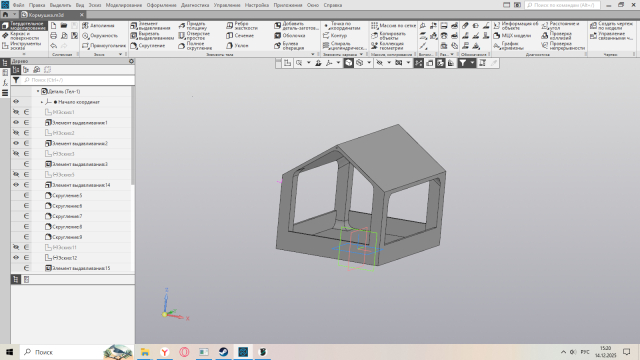

Начну сразу с того, что получилось:

Беседка из обрезной доски и обрезного бруса. Фундамент - винтовые сваи 76 мм с оголовками 150х150 мм. Кровля - профлист С21.

Цель: сделать проект крепкой и устойчивой беседки бюджетной/средней ценовой категории с соотношением цена/качество. Ну и с декоративными рейками)

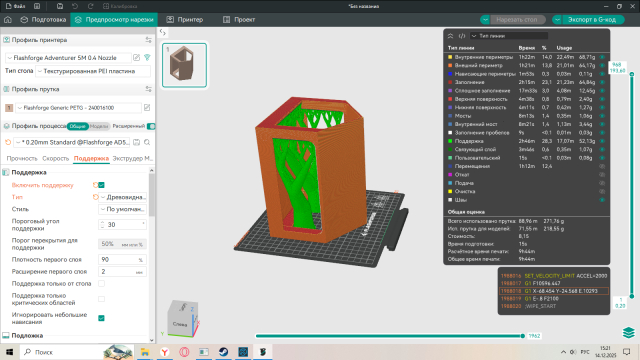

Теперь по порядку. Начал я с создания эскизов. Сначала набросал черновой вариант, прикинул размеры и форму будущей беседки, выбрал сечение древесины, а затем уже начал прорабатывать проект более детально. В процессе проект переделывал раз 5. Ибо не реально сразу все предусмотреть, да и к тому же какие-то вещи невозможно сделать последовательно. К примеру, выбор диаметра свай я оставил напоследок, потому чтобы определить подходящий диаметр, нужно понимать, какая должна быть несущая способность фундамента, а это можно определить лишь зная общий вес конструкции, который станет понятен лишь только в конце. В общем заморочился)

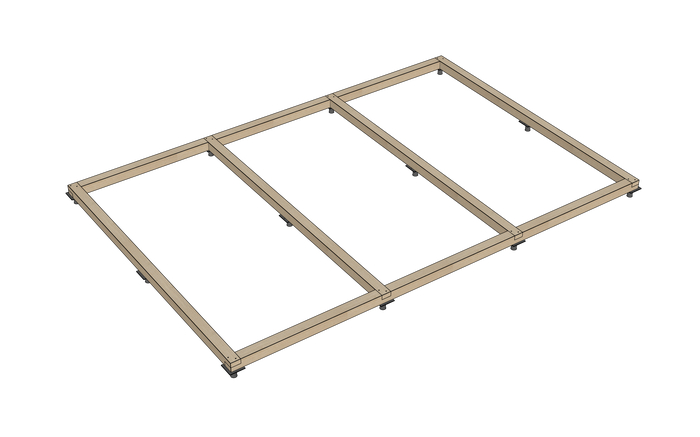

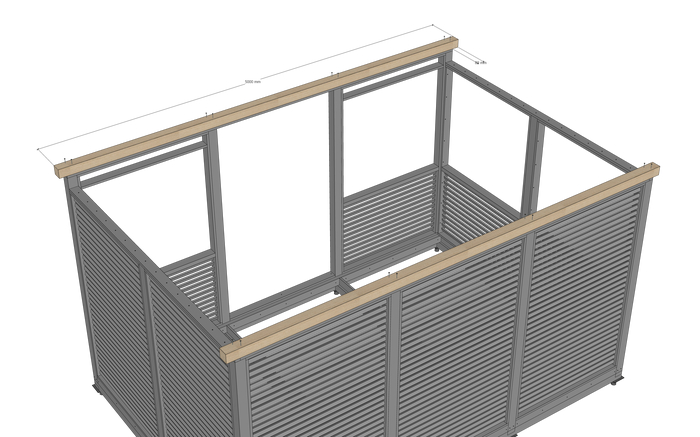

Попробую выдержать последовательность. Поэтому начнем с ростверка (обвязки свай).

РОСТВЕРК

Под ростверк был выбран обрезной брус из сосны сечением 100х100 мм. Соединение в полдерева. На каждое соединение минимум по два гвоздя. Два центральных бруса необходимы в качестве опор под будущие лаги, чтобы повысить их прочность. Оголовки свай имеют размер 150х150 мм. Ростверк крепится к оголовкам снизу шурупами-глухарями М8.

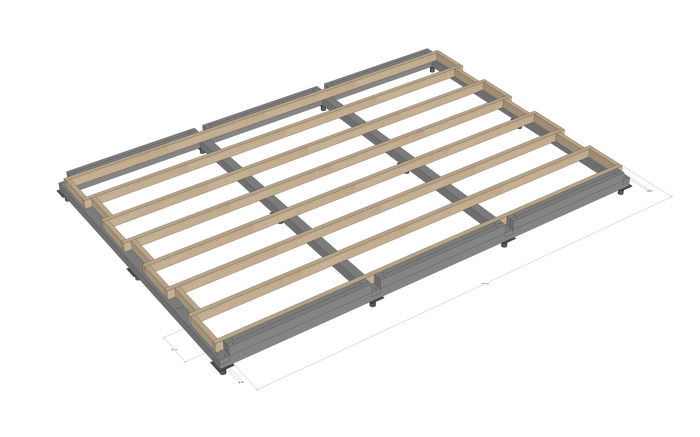

ЛАГИ

На лаги пойдет обрезная доска сечением 50х100 мм. Брать 50х150 мм в данном конкретном случае не имеет смысла, так как запаса прочности при пролете 1580 мм и шаге 430 мм вполне хватит, чтобы выдержать 10 человек с мебелью.

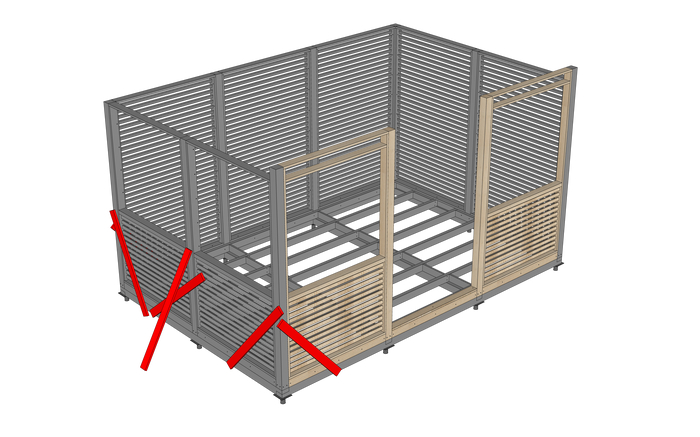

СТОЙКИ И ПАНЕЛИ

В качестве стоек был выбран тот же обрезной брус сечением 100х100 мм, высотой от 2500 до 2650 мм в количестве 10 шт (8 активных и 2 неактивных). Каждая стойка при таких параметрах выдерживает около 3 тонн. Даже с учетом незначительных дефектов и запаса прочности стойки справятся со снеговой нагрузкой и весом конструкции над ними.

Панели выполнены из доски 25х100 мм (рамка) и строганных реек 20х40 мм. Длина реек была оптимизирована под распил так, чтобы из целой 3-метровой рейки получилось две детали. Помимо декоративной составляющей, панели выполняют и связующую функцию. Они встраиваются между стоек и закрепляются по всем направлениям через рамку, связывая всю конструкцию.

МАУЭРЛАТ

Мауэрлат это важное связующее звено между стропильной системой и стойками, которое распределяет нагрузку от крыши. Мауэрлат служит основанием для крепления стропил. В данном случае также использован обрезной брус 100х100 мм.

Так как крыша имеет наклон, а контактная площадь мауэрлата и стропил должна быть максимальной, необходимо сделать либо пазы в мауэрлате, либо выполнить пропилы в стропилах. В данном случае пазы (или пропилы) небольшие и сильного воздействия на прочность конструкции не окажут. Поэтому при выборе можно отталкиваться от того, что будет удобнее и проще - работать со стропилами или мауэрлатом.

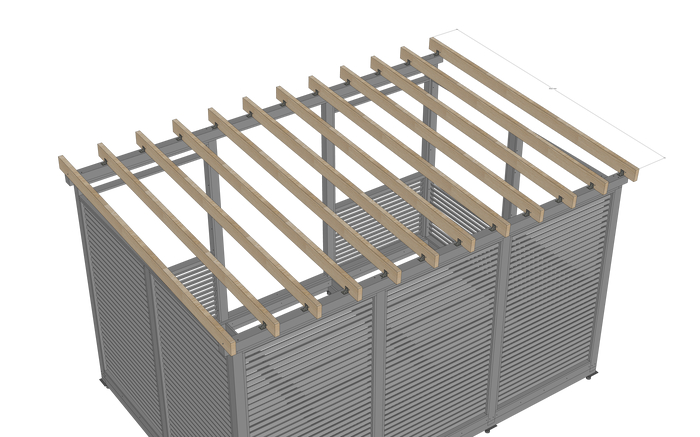

СТРОПИЛЬНАЯ СИСТЕМА И СНЕГОВАЯ НАГРУЗКА

Вот здесь начинается самое интересное. Учитывая, что погода порой любит делать сюрпризы в виде аномальных снегопадов, а также возможные перепады температур с минуса на плюс и обратно, из-за которых снег уплотняется, я решил взять снеговую нагрузку с запасом. Для расчетов взял пятый снеговой район с нагрузкой до 320 кг/м2. В качестве стропил взял обрезную доску 50х150 мм с шагом 450 мм и приступил к расчетам (вспоминаем сопромат). Шаг выбрал исходя из количества стропил: 11 шт показалось мало, а 13 шт - много.

P.S. Иногда у нас в Саратове выпадает очень много снега. К примеру, в 2019 году высота снежного покрова достигала 1 метра.

Сначала определим площадь крыши по профлисту:

S = 5,06 м * 3,6 м = 18,22 м2

Снеговая нагрузка составит:

Pснег = 18,22 м2 * 320 кг/м2 = 5830 кг

Определим нагрузку, которая приходится на каждое стропило:

Pст = 5830 кг / 12 = 486 кг

Стропила в данном случае как балки на двух опорах с пролетом 3,165 м. Пролет считается от центра одной опоры до центра другой. Уклон кровли составляет около 3 градусов, соответственно, им в расчетах можно пренебречь.

Определим распределенную нагрузку по длине пролета (L = 3,165 м):

q = 486 кг / 3,165 м = 154 кг/м

Момент инерции сечения для стропила:

I = b * h^3 / 12 = 0,05 м * (0,15 м)^3 / 12 = 0,0000140625 м4

где, b – ширина сечения балки (стропила), м; h – высота сечения балки (стропила), м.

Максимальный изгибающий момент:

M = q * L^2 / 8 = 154 кг/м * (3,165 м)^2 / 8 = 192,83 кг*м

Далее определим момент сопротивления сечения:

W = b * h^2 / 6 = 0,05 м * (0,15 м)^2 / 6 = 0,0001875 м3

Рассчитаем напряжение:

𝜎 = M / W = 192,83 кг*м / 0,0001875 м3 = 1028435,1 кг/м2 = 10,1 МПа

Максимально допустимое напряжение для стропил из сосны составляет до 15 МПа, соответственно:

𝜎 = 10,1 МПа; 𝜎мах = 15 МПа; 𝜎 < 𝜎мах

Определим запас по напряжению:

Запас = (𝜎мах - 𝜎) / 𝜎 = (15 МПа - 10,1 МПа) / 10,1 МПа = 48%

Вывод: Запас прочности по напряжению составляет около 48%. Отлично!

Далее определим прогиб для двухопорной балки под нашей равномерной нагрузкой:

𝛿 = (5 * q * L^4) / (384 * E * I) = (5 * 154 кг/м * (3,165 м)^4) / (384 * 1284842160 кг/м2 * 0,0000140625 м4) = 0,0111 м = 11,1 мм

где, Е – модуль упругости (табличное значение). Для сосны составляет 12600 МПа, для расчета необходимо перевести в кг/м2.

Предельно допустимый прогиб пример равным 1/200, так как какой-либо отделки потолка в беседке не предусмотрено. Для межэтажных перекрытий, к примеру, такой прогиб составил бы 1/250 или 1/300.

Рассчитаем предельно допустимый прогиб в зависимости от длины пролета:

𝛿мах = 3,165 м / 200 = 0,0158 м = 15,8 мм

Тогда:

𝛿 = 11,1 мм; 𝛿мах = 15,8 мм; 𝛿 < 𝛿мах

Запас по прогибу составит:

Запас = (𝛿мах - 𝛿) / 𝛿 = (15,8 - 11,1) / 11,1 = 42%

Вывод: запас по прогибу составляет около 42%. Проходим!

Что получаем в итоге: запас прочности по снеговой нагрузке обычно составляет 40% и является минимальным в инженерных расчетах. В моем случае запас прочности получился более 40% и это очень хорошо, так как расчеты никогда не делают впритык. В расчетах я не учитывал вес обвязки, профлиста, планок и крепежа, так как конструкция простая и с небольшим весом, нагрузка от которой составит около 3% и ее можно включить в запас. Также нужно учитывать поправку на реальность, которая включает различные факторы, в том числе наличие сучков и дефектов в досках, которые могут существенно снижать их прочность. Поэтому для каркаса всегда старайтесь выбирать наиболее качественную древесину. Для снеговой нагрузки 320 кг/м2 для данной беседки подойдут стропила из обрезной доски сечением 50х150 мм в количестве 12 шт (13 было бы много, а 11 - мало).

Аналогичным образом были просчитаны лаги, в связи с чем подходящим сечением для них является 50х100 мм и которого хватит с очень большим запасом.

Используя данные формулы, вы можете самостоятельно рассчитать пределы прочности балок/стропил для вашей постройки, но только при аналогичных условиях, когда балка установлена на двух опорах по краям и уклон кровли небольшой, чтобы им можно было пренебречь. В иных случаях расчеты будут производится по другим формулам. Также вы можете воспользоваться онлайн-калькуляторами, которых на просторах интернета великое множество!

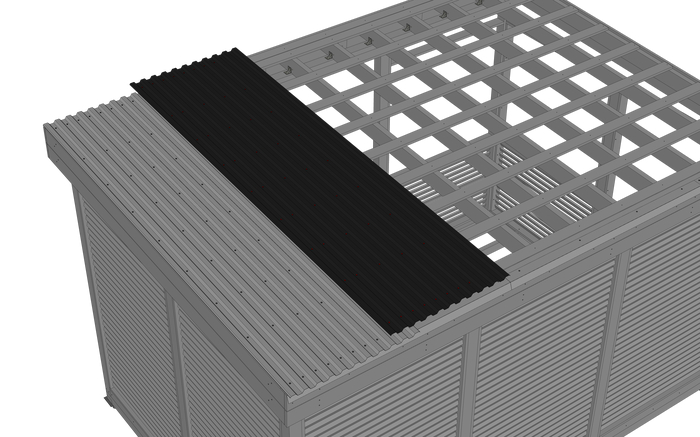

ОБРЕШЕТКА И КРОВЛЯ

В качестве обрешетки использована обрезная доска 25х100 с шагом 400 мм. Подразумевается также использование профлиста С21 толщиной от 0,45 мм (длина и цвет под заказ), с установкой карнизных и торцевых планок. Профлист по проекту монтируется внахлест в две волны, чтобы избежать продольной подрезки. Крепеж: кровельные саморезы. Информацию по расчету крепежа для профлиста уже из разряда ветровой нагрузки. Возможно дополню позже, если у вас будет интерес к посту).

Что касается угла наклона кровли, его рекомендуют делать минимум 10 градусов во избежание протечек. Но и прям течь здесь навряд ли будет, максимум, будет просачиваться влага из под самореза в случае его неправильной установки. А небольшое намокание доски вокруг самореза в данном случае не страшно. Беседка ведь и так открытая. В случае ливня с ветром ее все-равно может подзалить. Также попадание влаги в стык профлистов решается нанесением герметика.

Теперь возвращаемся к сваям)

ФУНДАМЕНТ

Для подбора диаметра свай необходимо определить, какая самая максимальная пиковая нагрузка будет приходиться на фундамент. Суммарная нагрузка будет складываться из:

Масса конструкции + масса людей + масса мебели + масса снега + запас прочности

Берем самые максимальные значения. Имея под рукой готовый проект не составит труда определить общий объем древесины, который в данном случае составляет 2,4 куб. м. Перемножив объем на плотность сосны (плотность 550 кг/куб. м для влажной сосны, так как беседка открытая, однако будет обязательно обработана защитным составом и/или покрашена, что защитит от влаги, но не полностью, потому что древесина все равно сможет набирать влагу из микротрещин, стыков и т.п.) получим массу в 1320 кг. Массу крепежа и кровли примем равной 200 кг. Итого масса конструкции составит примерно 1520 кг.

Беседка на 10 человек. Соответственно, при средней массе человека в 80 кг общая масса людей (гостей) составит 800 кг.

Масса мебели на вскидку около 200 кг.

Масса снега по площади кровли 18,22 кв. м и снеговой нагрузке 320 кг/кв. м составит 5830 кг.

Суммарная пиковая нагрузка составит:

1520 кг + 800 кг + 200 кг + 5830 кг = 8350 кг

Запас прочности примем равным 1,5, тогда несущая способность фундамента должна составлять:

8350 кг * 1,5 = 12525 кг

По проекту количество свай 12 шт, соответственно несущая способность одной сваи должна быть не менее:

12525 кг / 12 = 1044 кг

Соответственно, одна свая должна выдерживать не менее 1044 кг. Винтовые сваи представлены диаметрами 57, 76, 89, 108, 133 мм. Сваи диаметром 57 мм обычно имеют несущую способность до 1000 кг. Использовать такие сваи для данной беседки было бы небезопасно, так как при возникновении пиковой нагрузки фундамент может не выдержать. На мой взгляд на фундаменте экономить не стоит, лучше немного переплатить и рассмотреть вариант с запасом и выбрать винтовые сваи d=76 мм, так как их несущая способность по заявлению производителей находится в диапазоне 1500-2000 кг. Длина подбирается в зависимости от типа грунта. Для плотного грунта вполне подойдет длина сваи 1,5 м. Если плотный слой залегает глубже, то лучше рассмотреть длины 2-2,5 м.

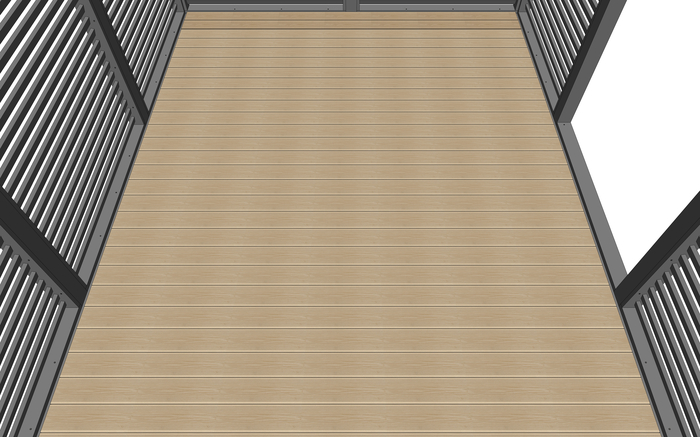

ПОЛЫ

В качестве напольного покрытия подразумевается использование палубной или террасной доски 28х140 мм. Крепеж потайной с помощью металлических пластин. Схема расположения исключает продольную подрезку, что будет весьма удобно.

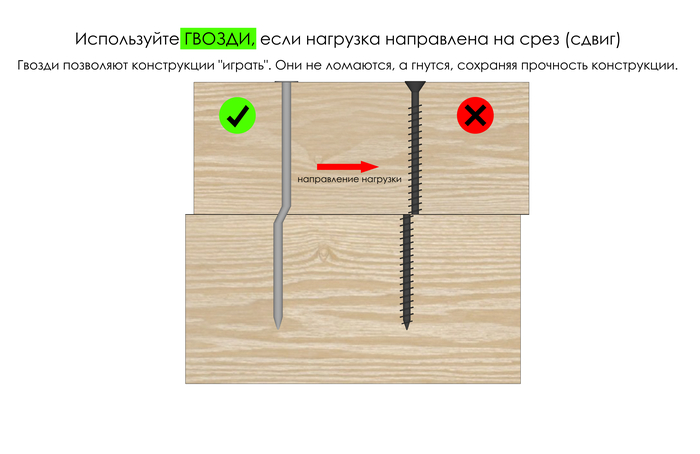

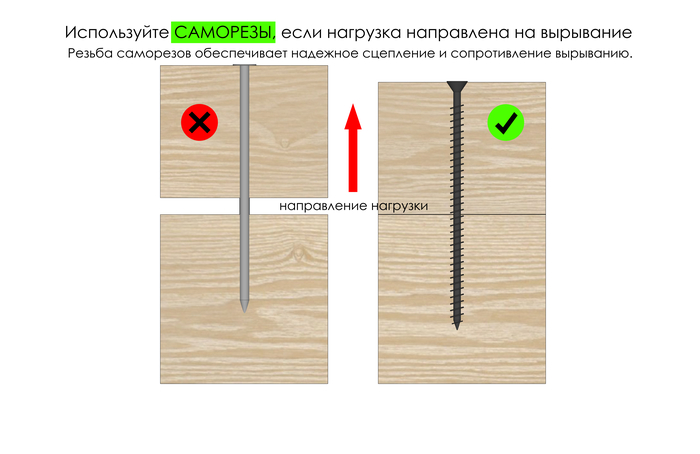

И в заключении хотелось бы сказать, что большая часть крепежа в модели представлена гвоздями. Но есть и саморезы. Почему? На этот счет я подготовил для вас две иллюстрации.

Несколько вариантов покраски:

Надеюсь, что информация была для вас полезна!