Почему современный хром тускнеет и осыпается

Массивные бамперы, ободки на фарах и эффектные молдинги – вот минимальный набор атрибутов, по которым можно узнать американские авто середины ХХ века. В те времена кузовной дизайн, помимо особой архитектуры, предполагал еще и обильное нанесение хрома везде, где это можно было сделать. Да, сверкающий серебром автомобиль выглядел впечатляюще, но хром при этом имел не только декоративную функцию…

Кузовная арифметика

Помните знаменитую фразу Генри Форда о настоящей цветовой палитре автомобилей, со временем ставшую крылатой? Если забыли, напомним: «Автомобиль может быть любого цвета, если этот цвет черный». Данное утверждение кому-то может показаться странным, но логика в нем есть, ведь сказано это было в начале ХХ века, когда автомобили не слишком различались ни внешне, ни функционально.

В те времена инженеры пытались увеличить мощность силовых агрегатов и заставить их заводиться автоматически, так как ручной стартер в буквальном смысле представлял собой смертельную угрозу для автомобилистов (к примеру, так погиб Байрон Джон Картер, лучший друг Генри Лиланда, основателя Cadillac). Дизайнеры же пытались приладить к кузову ландо крышу и надежное лобовое стекло, чтобы уберечь водителей от грязи и непогоды. В общем, работы хватало и без визуальной эстетики.

Ситуация заметно улучшилась к концу 1920-х годов: автопром США уже предлагал несколько основных расцветок на выбор, хотя черный среди них, безусловно, доминировал. Впрочем, в то время ни грунт, ни кузовной лак не отличались крепостью, их качество было заметно хуже современных аналогов. По этой причине весь нижний контур серийных автомобилей покрывался хромом. Это покрытие было гораздо устойчивее к механическим повреждениям и погодным перепадам, да и внешне выглядело отлично.

Любопытно, что хромом из-за его крепости покрывались и внутренние детали важных механизмов, трущихся друг о друга. Так они предохранялись от механического износа. Правда, технология покрытия в этом случае была принципиально иной – это была анодная обработка поверхностей, которая сопровождалась образованием пор и каналов, по которым распределялась смазка. К слову, такой метода восстановления изношенных деталей практикуется и теперь.

Блестящий декор

Отметим также, что хромом покрывали внутренние части головной оптики. Такое покрытие несколько хуже отражает свет, нежели серебро, зато оно практически не тускнеет. Что касается внешнего декора, то хромировали в основном железные элементы. Эффективно «прикрепить» хром можно к медным, латунным и алюминиевым поверхностям, а также к цинковым сплавам. Сталь же хромировать невозможно.

Впрочем, покрыть хромом железо тоже было непросто. Для эффективного закрепления этого вещества на поверхности требовалась слоеная «подложка». Ее получают так: с помощью электролиза в цианистом электролите на железной поверхности осаждают медь, на которой «наращивают» еще один медный слой в кислом электролите, после наносят никель и лишь затем хром. В результате этого непростого и недешевого процесса полученная сверкающая поверхность является лишь внешней оболочкой. Зато, как мы уже сказали выше, она обладает высокими защитно-декоративными свойствами.

Чтобы хромированный «пирог» надежно закрепился на детали, ее необходимо еще и тщательно подготовить: зачистить и отполировать поверхность для удаления мельчайших дефектов (иначе все они проступят на хроме), а также качественно обезжирить химическим или электрохимическим способом. Для не медных деталей также проводится процедура декапирования – удаления окисных пленок, которые образуются во время обезжиривания и промывки. В общем, та еще волокита…

Любопытно, что по завершении всех указанных процедур толщина хрома на железной детали составляет всего от 0,5 мкм до 2,0 мкм, но этого вполне хватает для прочной и, что немаловажно, качественной защиты, которая к тому же отлично выглядит. Конечно, при условии, что технологический процесс не был нарушен ни на одном этапе.

Важно отметить, что технология нанесения хрома с момента ее изобретения до наших дней практически не изменилась. Сегодня инженеры лишь уделяют больше внимания стабильности температуры электролита, его химическим параметрам, плотности тока. Тогда возникает логичный вопрос: почему же на современных автомобилях хром тускнеет и осыпается слишком быстро, тогда как раньше он мог держаться годами даже без специального ухода?

Пластмасса против эстетики

Увы, сейчас большинство новых моделей, особенно бюджетных, декорируется в основном пластиком. А такие детали хромировать намного сложнее, да и качество процедур при этом несоизмеримо ниже. Всему виной химический состав пластика, из-за которого адгезия с хромом осуществляется хуже.

Так, чтобы хромированная деталь не облезала и долго сохраняла свой эстетический внешний вид, нужно проводить металлизацию пластика, при которой следует использовать качественные пластификаторы, тщательно подготавливать поверхности, не допускать нарушения процессов. Увы, в индустрии, ориентированной на массовость, добиться подобного практически нереально.

Как правило, хром облезает с декоративных элементов почти сразу же после окончания гарантии (нередко это происходит и до того). При этом получить компенсацию автовладельцам не удается, так как подобные случаи сервисмены стараются перевести в разряд негарантийных, то есть завязанных на неправильную эксплуатацию. Причины подобного поведения продавцов кроются опять же в сложности и несовершенстве процессов хромирования пластика, которые пришлось бы проводить повторно.

Однако даже при этом отметим, что прочность хромированного пластика выше, чем нехромированного. Элементы, что испытывают частые механические нагрузки, но покрыты хромом, действительно прослужат дольше, например, те же дверные ручки, причем как внутренние, так и наружные.

К сожалению, о наружном декоре нижнего контура такого сказать нельзя. Нередко хром сползает с пластика от малейшего точечного повреждения, скажем, от удара камнем, а то и от резкого перепада температур. Всему виной плохая адгезия этих двух веществ – к сожалению, сейчас с этим почти ничего нельзя поделать.

Как исправить?

Если у вас современный автомобиль и дефект уже проявил себя, то никак. Даже обращение в компанию, специализирующуюся на столь сложных работах, ощутимого результата не принесет: все недостатки эксплуатации вашего авто будут хорошо заметны на поверхности таких элементов, а стоимость услуг будет настолько высока, что целесообразнее поискать новый декор в магазине или на авторазборках. Иначе игра не будет стоить свеч.

Зато за целым хромом есть смысл ухаживать – так он прослужит дольше. Для этого, к примеру, подойдет специализированная автохимия. Ей по силам в том числе защитить хромированный элемент от пагубного воздействия окружающей среды. А вот от бытовых средств вроде той же соды следует отказаться – это абразивные вещества, способные содрать хром до основания в рекордно короткие сроки.

Для любителей проводить мойку автомобиля самостоятельно отметим, что наибольшую аккуратность следует соблюдать с хромом на пластике: не переусердствуйте с силой нажатия, иначе легко деформируете пластиковый элемент, после чего хром с него осыплется, как осенние листья с дерева. Полировать их лучше всего салфеткой из микрофибры с использованием специальных полиролей. Поверьте: хром лучше сразу поберечь, нежели потом восстанавливать.

Почему отваливаются ветровики и как с этим бороться?

Предыдущие посты:

Скотч на вспененном полиэтилене для общепромышленных задач

Скотч для работы в помещениях

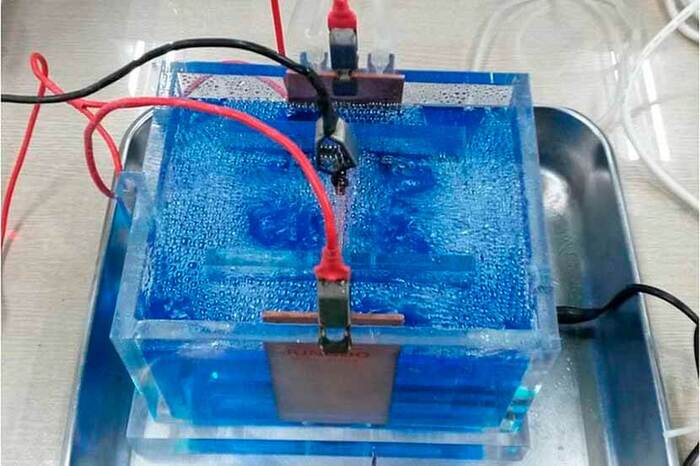

Испытания скотчей с праймером

Здравствуйте граждане. Сегодня поговорим о распространенной проблеме в среде автомобилистов - отлетающие ветровики. К этой теме можно прибавить еще и молдинги.

И в хорошие времена автомагазины не радовали обилием липких лент. Оригинальные рулоны 3М и китайские копии. Самой подделываемой лентой была и остается 3М GT6008F. Выглядит она вот так:

А вот так (фото ниже) выглядит голимая паль, какую можно встретить в каждом автомаге:

Как вы понимаете, паленка доминирует, т.к. стоит копейки. Её уверенно продают магазины, покупатели уверено покупают и уверенно клеят, и только сама паленка держит ветровики чет как-то не очень уверено.

Оригинал и паленка хоша и похожи как две капли мочи, все же имеют внутренние отличия в составе клея и основы. Особенно это заметно, когда ленты набирают конечную прочность. Но проблема отлетающих ветровиков кроется не только в том, оригинал или паль вы используете. Тут целый комплекс проблем. Первая была уже названа - качество ленты.

Вторая - это толщина.

В автомагазинах мы видим ленты одинаковой толщины. Стабильные 0,8мм. Почему? Потому что это автозаводской стандарт, принятый на большинстве предприятий. Не могу точно сказать, почему выбор пал на такую толщину, но догадываюсь. Каждую ленту, каждый клей, болт и гайку на предприятиях омологируют, т.е. согласовывают для применения. А значит их испытывают. На вибрацию, на температуру, на ударные нагрузки. 0,8мм оказалась минимальной толщиной способной выдержать вышеуказанные испытания (до истечения гарантийного срока).

Конечно, в некоторых местах и на некоторых заводах применяют ленты и толще, но чаще всего я вижу именно толщину 0,8мм, но я вполне могу ошибаться.

Вернемся к толщине 0,8мм, которая доминирует в автомагазинах. Когда на нее крепят ветровики, частой проблемой является несовпадение форм склеиваемых материалов. Вот у нас есть дверь, а вот молдинг. И вроде форма одинаковая, но есть небольшая разница. По идее, проблему перекосов и несовпадений должен решить скотч, вернее его основа, которая в одних местах прижмется, в других подрастянется и вуаля. Однако проблема в том, что у качественной основы скотча есть предел, до которого она способна компенсировать растяжение и сжатие. У тех же 3М или Тезы толщина в 4 раза от начальной.

Вот яркий пример испытаний омологированной для автозаводов ленты Теза 77208:

Обратите внимание, что эффективней всего лента работает с праймером. Но до этой темы мы дойдем. А вот как обстоят дела с паленкой в автомагазине большой вопрос. Насколько она способна растянуться? Плюс вы должны учесть, что ветровики далеко не всегда имеют точный изгиб по форме двери, а это значит, что во время монтажа ветровик вам приходится изгибать, а он, падла такая, стремится распрямиться, создавая напряжение на скотч. Оптимальным решением является использование более толстой ленты. Я не предлагаю брать толщину в 2мм. Это конечно перербор, однако заменить 0,8мм на 1,1мм вполне можно.

Вот типичный пример, когда молдинг не имеет достаточного изгиба и создаваемое напряжение лента не способна погасить.

Подходящие артикулы, если их найдете: 3М GPH110, 3М РТ1100, Теза 7074, Теза 7274, РоЛен 1/ВА11С или другой качественный аналог (ГРАЖДАНЕ ТОЛЬКО НЕ ИСПУЛЬЗУЙТЕ ДЛЯ РЕШЕНИЯ ЭТОЙ ЗАДАЧИ ПРОЗРАЧНЫЙ ЛЕНТЫ ОНИ НЕМНОГО НЕ ДЛЯ ЭТОГО СДЕЛАНЫ И ВЕДУТ СЕБЯ ЧУТЬ ИНАЧЕ):

Прибавьте сюда еще момент с термическим расширение и сжатием разнородных материалов. Акриловый ветровик и металлическая дверь окрашенная автоэмалью расширяется в жару и сжимается при минусовой температуре в разных значения. У них разные коэффициенты. Эту разность должна гасить основа скотча, выступая демпфером, но есть нюанс.

Третья причина - недостаточная адгезия из-за малой площади.

Скотч штука хорошая, когда вам нужно приклеить один плоский элемент к другому плоскому элементу. Но если у закреплямого плоского элемента появится плечо силы, за которое начнут неистово дергать, у скотча могут возникнуть проблемы. Тогда понадобится очень много скотча. Ветровики проблематичны тем, что они не плоские, а полка для скотча слишком маленькая.

Обратите внимание, что скотча на ветровике не так чтобы много, обычно это полоса шириной 8мм (или того хуже, 6мм). Выпуклая часть ветровика в этой системе становится плечом, на которое постоянно воздействует ветер, особенно когда он порывистый, а также мощные струи воды на мойках. Из-за чего клеевое соединение не выдерживает и разрывается (слишком малая площадь клеевого пятна). Как и с термическим расширение и сжатием разнородных материалов, с ветровыми и ударными нагрузками должна бороться основа скотча, но она не будет этого делать (это касается лент общего назначения и специализированных для сложных поверхностей), если прочность клеевого соединения не будет достаточно высокой. Если прочность ниже, то просто разрывается клеевое соединение, а основа не работает.

Чтобы основа полноценно выполняла свои задачи клеевое соединение нужно подготовить. Для этого необходимо применять праймер (усилитель адгезии), который: во-первых ускорит набор прочности (при комнатной температуре скотчу требуется от 24 до 72 часов на набор 100% прочности. С праймером время сокращается до 10 - 60 минут). Во-вторых, повысит конечную прочность соединения. И в результате мы получим то, что нам нужно, а именно работу основы:

Четвертая причина - неправильная подготовка поверхностей и нанесение лент.

Производители четко прописывают в своих тех документах, как нужно готовить поверхности.

1. Поверхности и лента должны быть теплыми.

Если вы загнали машину в гараж или бокс с мороза - не спешите. Дайте кузову нагреться. Можно использовать фен. Должен упомянуть, что и место (гараж, бокс или улица) должен иметь температуру среды минимум 10 градусов по Цельсию. В идеале 20-25 градусов по Цельсию;

2. После нагрева поверхности нужно очистить от грязи и пыли. Т.е. поверхности должны быть чистыми;

3. После очистки используйте изопропиловый спирт + вода (50 на 50) для обезжиривания. Дождитесь высыхания. (ИСПОЛЬЗОВАТЬ УАЙТ-СИПРИТ, КАЛОШУ, ГОЛОШУ и ГАВРОШУ НЕЛЬЗЯ - ЭТО ИСПОРТИТ КЛЕЕВОЙ СЛОЙ ЛЕНТЫ);

4. Нанесите праймер (если вы решили его использовать) в одно касание, тонким слоем. Его не нужно размазывать как краску. Так вы сделаете хуже;

5. Нанесите ленты не касаясь пальцами его клеевого слоя. Ленту не нужно натягивать во время нанесения. После нанесения плотно прижмите ленту по все площади;

6. Дальше по той же схеме монтируйте элемент;

7. Дайте ленте набрать прочность. Без праймера 24-72 часа в темпле, с праймером до 60 минут.

Для жаждущих есть видеоинструкция:

Надеюсь пост оказался полезным.

На этом наши полномочия фсё!

Если есть вопросы, задавайте их в комментариях.

Фендеры (расширители колесных арок) и молдинги на машину, прошу совета

Пикабушники приветствую, прошу у вас совета, собираюсь сделать небольшой колхоз тюнинг своего пикапа, хочу поставить расширительные арки на крылья, а то достали мелкие камни и грязь которая вечно летит по всей машине, а так же что бы гармонично смотрелось молдинги на двери и молдинг на капот (имметация воздухозаборника )

Кто сталкивался с такими вещами, чем их крепить к кузову помимо клепок, арки само собой на болты (так же по контору хочу пройтись герметиков, что бы вода и грязь не попадали внутрь)

А вот что касается молдингов двери и капота, на что их можно приклеить, что их будет держать?

Состав пластика - Стеклопластик, не ABS пластик.

Должно получится нечто подобное -