3D-печать нового поколения: 6-осевые роботы, экструзия при 500 °C, печать под любыми углами

Дорогой ёршик получился)

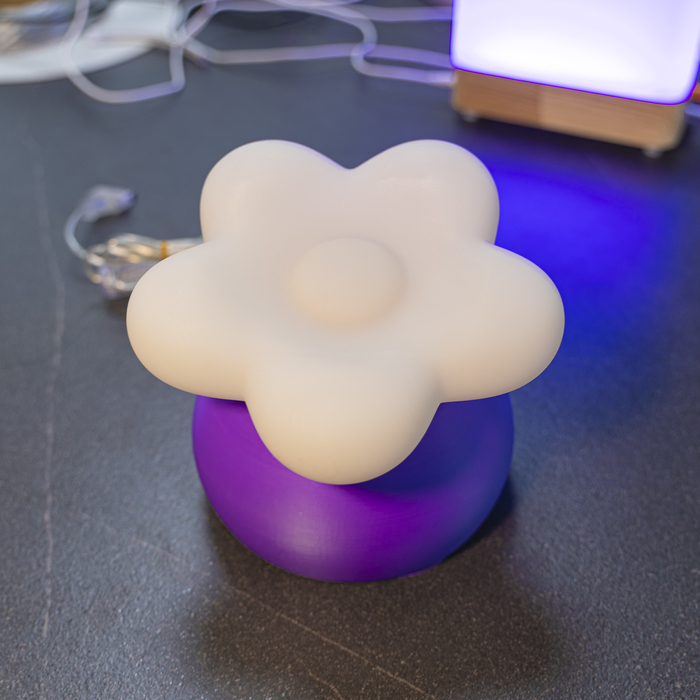

Мой первый светильник "Незабудка"

Всем привет! Делаю тут впервые пост, еще не знаю что и как)

В общем, просто хотел поделиться с вами своей работой

Я всегда хотел создавать какие-то уникальные светильники и вообще все что связано со светом - как результат, благодаря 3д принтерам и своему производству неоновых светильников, я смог сам сделать дизайн, проект и сборку вот такого светильника

Возможно получится выудить какой-то отклик у аудитории, которая тут есть, и вообще понять, интересного ли это кому-нибудь.

Проектов будет много, интересных и очень интересных(я надеюсь)

Изначально планировали сделать так, что бы верх был на магнитах, но из-за того что они были слишком мощные - их вырывало из пазиков - пришлось сделать классическую резьбу

В общем как-то так, как вам такой светильник? Имеет место быть?

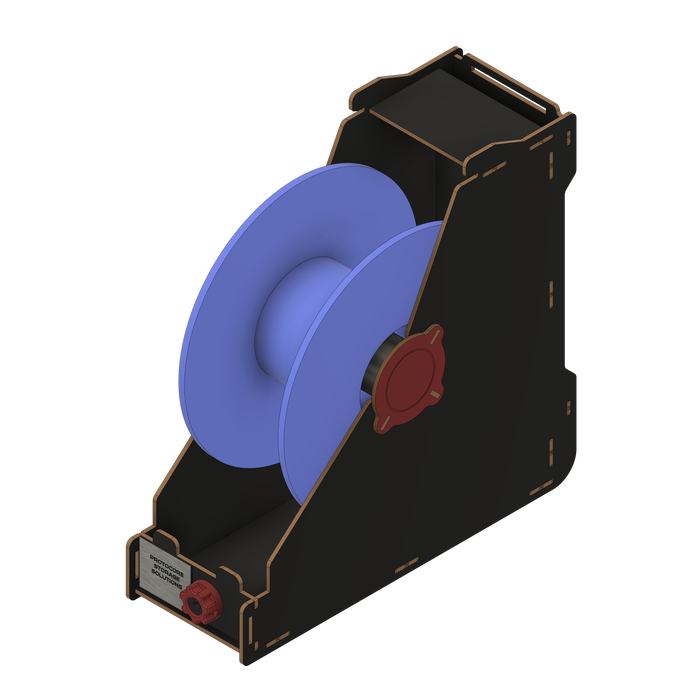

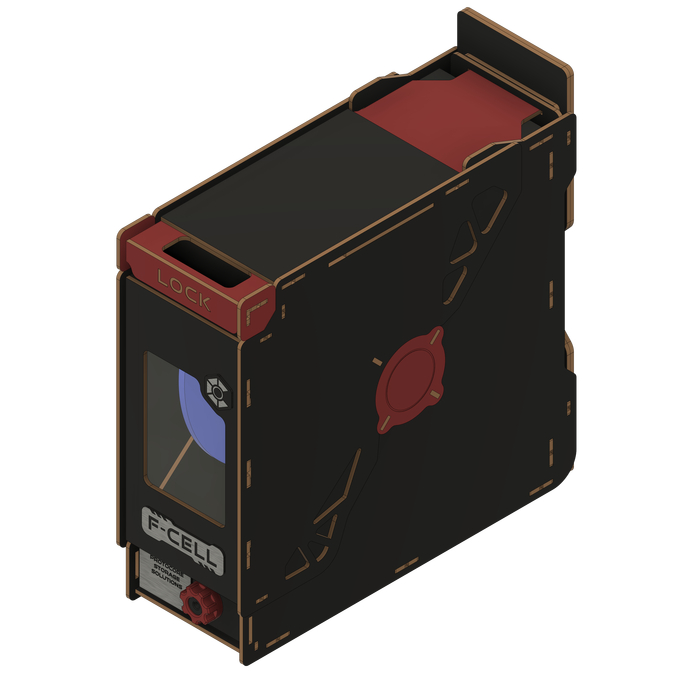

Система хранения для филамента. Начало проекта, и первый прототип

Появилась проблема: закончилось место для филамента. Он начал претендовать на жилое пространство в квартире, а я начал искать решение.

Внутренний адекват боролся с техноманьяком. Пока ничья.

Первое что пришло в голову — повесить на стену полку, и поставить его туда. Но! Я же ленивый. Я не хочу постоянно перекладывать коробки с места на место, и менять местами катушки(знакомо, да?). Тогда я подумал, что нужно сообразить, как печатать прямо из коробки.

— Но филамент же будет падать!

— Я сделаю ограждение.

— Тогда нужно решить ещё и проблему влаги, чтобы дважды не вставать!

— Ок, положу внутрь селикагель.

— В картонную коробку?

— Да… Ну тогда куплю контейнеры, и сделаю Драйбоксы.

— Ты видел как это выглядит? Тебя жена не выгнала с принтерами. А ты хочешь ещё и склад дома устроить? У тебя же есть лазерный станок!

— Ладно. Сделаю сам…

Так родилась идея системы хранения, которая позволит:

быстро менять филамент

печатать прямо из короба

экономить место

легко сниматься

защищать от влаги

защищать от пыли

И желательно, чтобы это выглядело опрятнее чем куча пластиковых коробок на полке.

Я спроектировал 3 версии. Одну из них вырезал и понял что шарниры не подходят. Если дверь открывается вверх, то нельзя добавить второй ярус. Если вперёд — толгда она мешает доступу в отсек с катушкой, и т.д.

Решил делать конструкцию надёжной и простой.

Красная рукоятка — это замок, который фиксирует крышку и коробку на кронштейне.

Да, ячейка выполнена из фанеры, и она не герметична. Но делать из акрила — это что-то на богатом. А оборудования для вакуумной формовки у меня пока нет. Остальные методы и материалы слишком дорогие, или сложные.

Передняя крышка снимается целиком.

Внутрь помещается любая катушка массой 1кг. Самая большая оказалась катушка Filament Forge. 200мм диаметром, и 80мм шириной. Esun, Bestfilament, Kingroon, и китайские ноунеймы оказались меньше, так что они влетают ещё проще.

Сама катушка подвешивается через центральное отверстие, на обычную канализационную трубу 40мм. Подшипники решил не использовать, ибо тогда много печатных деталей, винтов, и возникают проблемы с фиксацией для переноски.

Сопло печатается на принтере, и фиксируется гайкой. А слева от него добавил окошко для таблички с типом филамента, она заменяемая.

Сейчас я протестировал первую версию. И нашёл ряд недостатков:

Втулка плохо держится в отверстиях(если вы понимаете о чём я)

крышка неудобно устанавливается

Боковые стенки начали отходить. Решение с клеем надо пересмотреть.

Часть решений уже найдены. Остальные в процессе. Скоро будет новая версия.

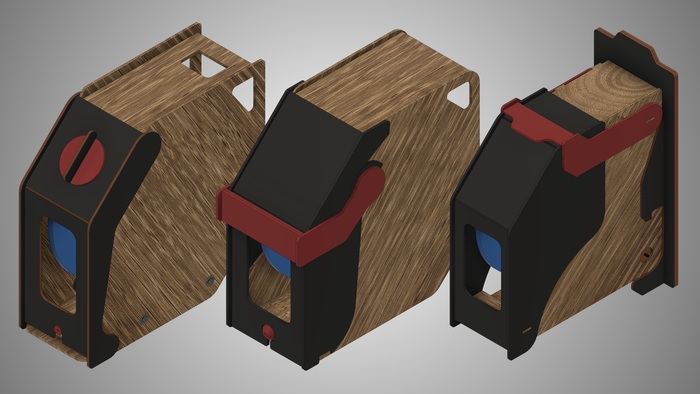

Выглядеть она будет примерно так:

Если у вас есть Ютуб, то вот Вам видео как это работает:

Если у Вас Ютуба нет, то можно посмотреть у меня в группе в Телеге. Рекламы нет, я там выкладываю свои модели под печать.

Свои идеи по доработке, или улучшению предлагаю писать здесь, в комментариях. Если чья-то идея будет реализована — подарю финальный экземпляр:)

Всем бобра!

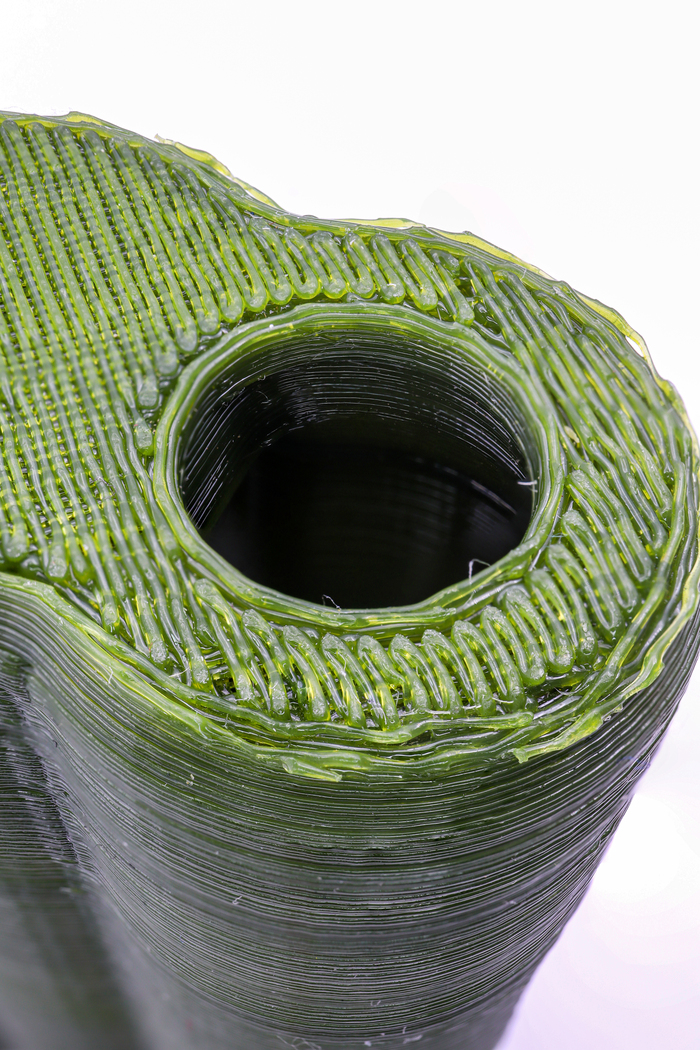

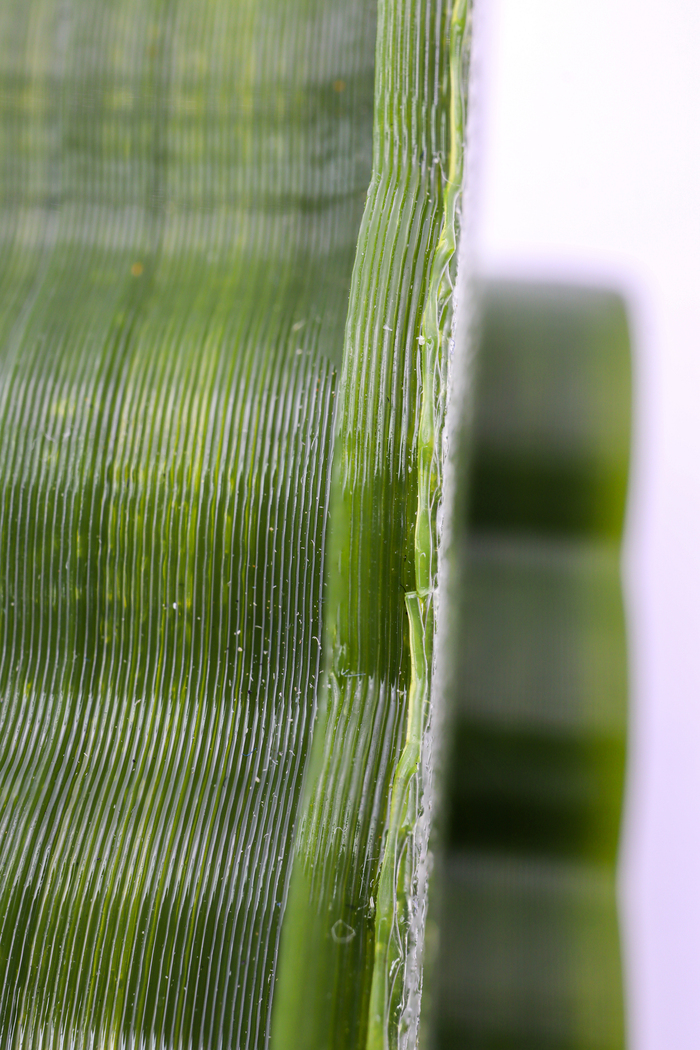

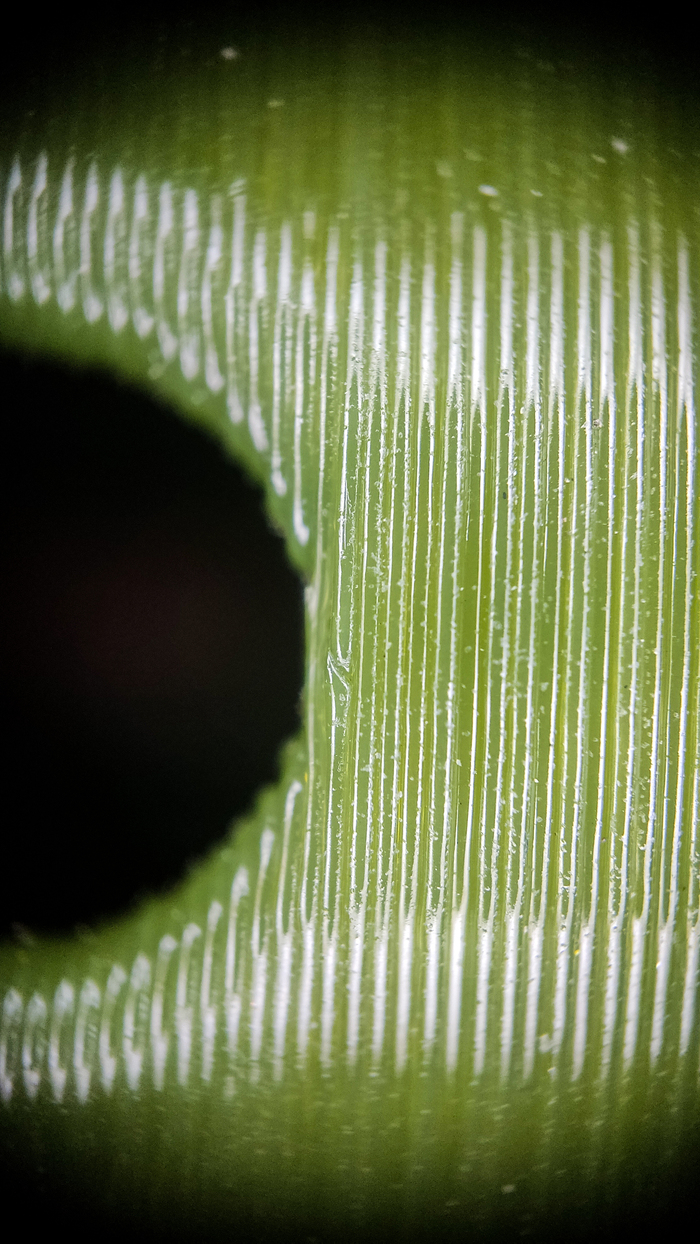

Фотопроект "Рассмотрим поближе" пост №176

Сегодня посмотрим на продукт еще одной технологии, которая уже давно вошла в нашу жизнь, а именно ан 3д печать. Если по первому времени 3д принтеры стоили больших денег, и их могли позволить для изготовления прототипов продукции только крупные организации ,например IKEA печатала пробники своей продукции, то теперь бытовые 3д принтеры может купить любой.

У меня в кадре сегодня ампульница, которую производят мои друзья на обычном 3д принтере стоимостью 15 т.р. Точность и прочие характеристики принтера соответствуют цене, но с задачей он справляется. ЗА уловные 50 т.р. можно купить уже совсем неплохой принтер с большим рабочим полем, толщинами до 0,1мм и т.п. качественно лучшими характеристиками.

Но за каждым изделием из 3дпринтера стоит 3д модель, из которой программа создает читаемый код для 3д принтера и весь этот код складывается в в линии пластика, которые мы и можем рассмотреть сегодня поближе.

Я могу подробнее расписать всю технологию и многообразие вариантов производства изделий на 3д принтере и не только но нем, но на Пикабу есть свои спецы и посты у меня прежде всего про фото.

Радиатор на 3D-принтере или нарезка пластин и пайка?

Всем привет. Мне нужно для съемки видоса о системах охлаждения 3 одинаковых радиатора - из алюминия, меди и серебра.

Как думаете, что дешевле будет, попросить нарезать пластин и спаять или на 3D-принтере по металлу заказать чтобы отпечатали? Или на станке с ЧПУ? Радиатор простенький, типа того что на картинке.