Изделия из глины на 3D принтере

3D-принтер для глины на Али, на Яндекс Маркете

Wasp — ведущая итальянская компания по 3D-печати, завершила создание первого дома из глины.

Этот процесс, названный Tecla является экологичным и не вредит окружающей среде, ведь дом возводился экологически-чистым путём из местных материалов (глина) без необходимости их поставки на места застройки.

Строил дом всего один принтер, которому потребовалось всего 150 часов на возведение этого прототипа площадью 60 кв.м в Равенне, Италия.

В плане дизайна дом представляет собой пещероподобную форму, которая выглядит древним творением, глядя на которое никак не подумаешь, что за этим стоит высокая технология.

Источник: https://t.me/universe3dprint

Интересный 3D-принтер Clay TC-500 для печати изделий из глины. Максимальный размер изделий для печати составляет 50 см х 43 см. Ссылка на принтер

Также существует модель 3D-принтера Clay TC-280, который может напечатать изделия размером 28 см x 63 см. Ссылка на него

🩷Дорогие пикабушники🩷 Просто хочу показать вам своих драконов ! Опыт создания у меня достаточно разнообразный, все они отличаются друг от друга, буду рада, если просмотрите до конца!

Мой путь:

1) Дракон в смешанной технике: Изначально я делала драконов из глины - это голова и лапки, в основе проволочный каркас, синтепоном обматала его, поверх обшивала искусственным мехом, обстригала, красила аэрографом. Сосисочка такая получилась - 80 см в длину. Дракона делала на заказ.

2) Дракон в смешанной технике - все тоже самое, тоже на заказ) 75 см в длину

3) Дракон в смешанной технике - делала просто от сердца, все прошивалось в ручную, полностью подвижный, красила с аэрографа. Размах крыльев 90см, от носика до кончика хвоста 75см

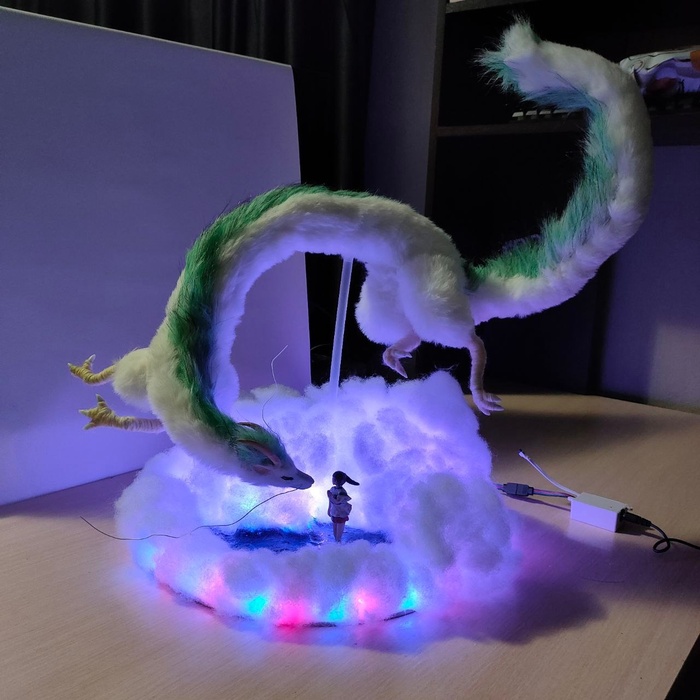

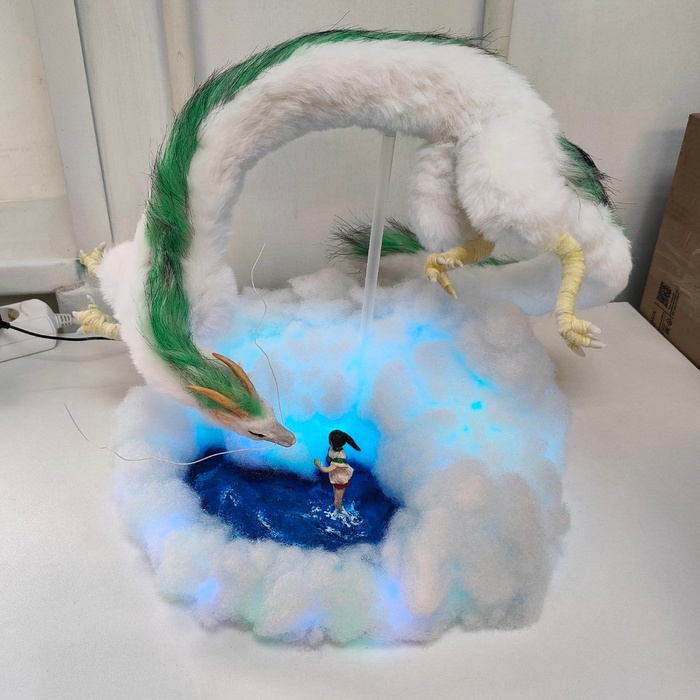

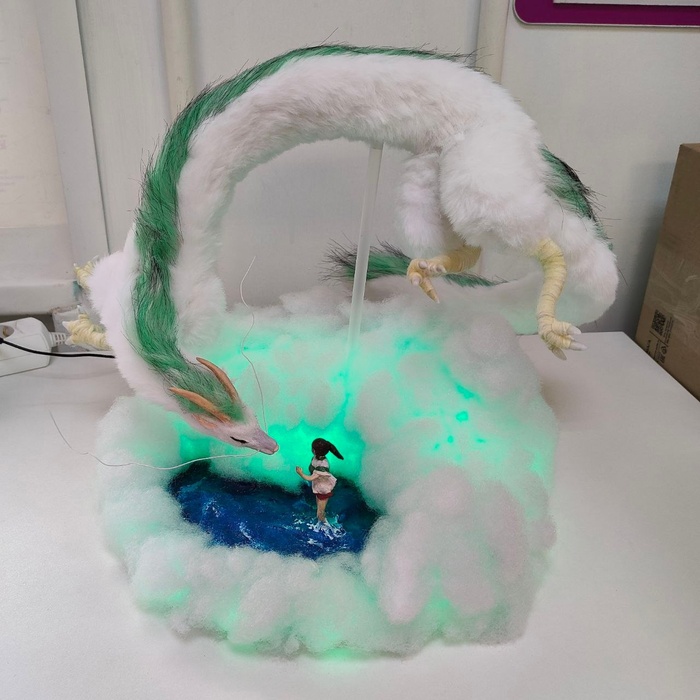

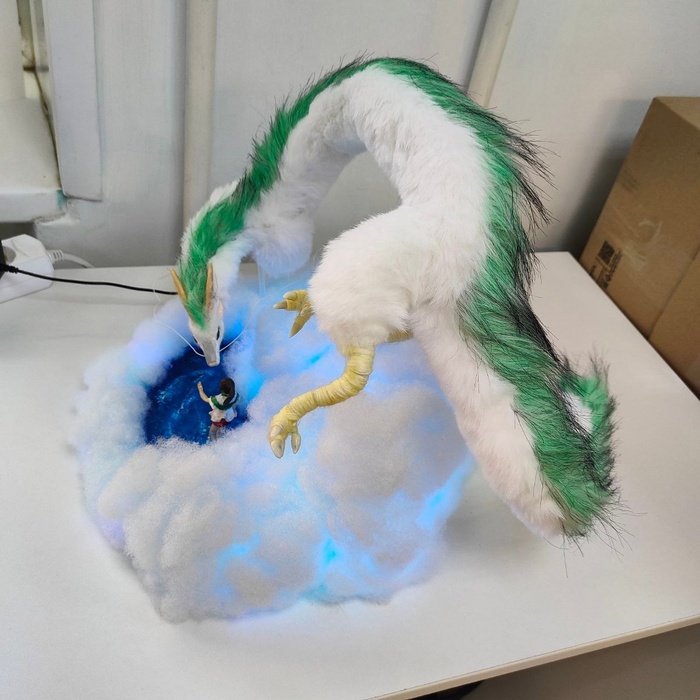

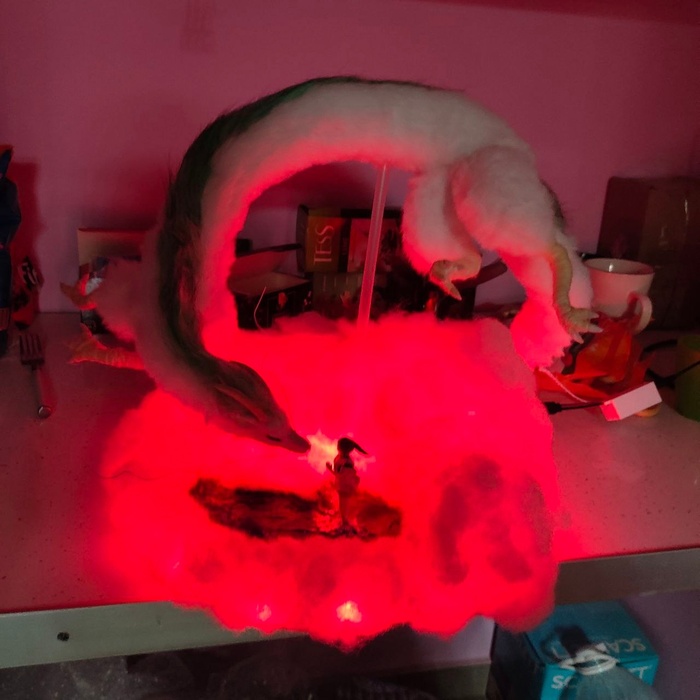

4) Ночник "Унесенные призраками" - моя любовь! Сделала от души.

🔹Хаку сделан как игрушка в смешанной технике, съемный и полностью подвижный ( в том числе пальчики и усишки), В длину от носика до кончика хвоста ~ 92 см.

🔹Облака светились всеми цветами радуги, пульт прилагался. Диаметр основания 30 см (облака и дракон немного выходили за пределы) , в высоту от основания до спинки дракона ~ 30-32 см. 🔹Светодиоды спрятаны внутри пластика (можно заменить диоды).

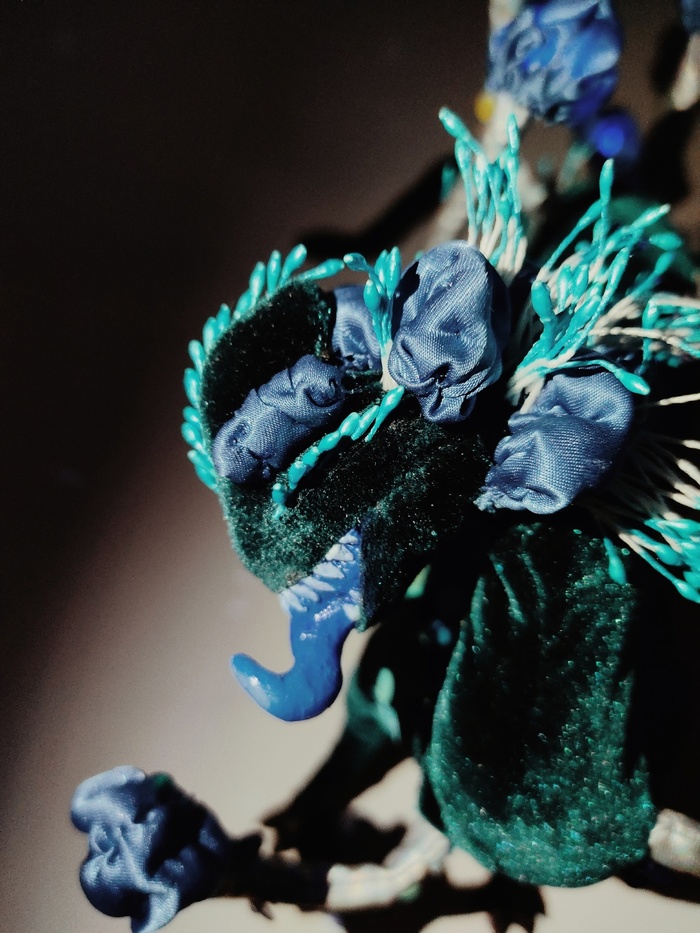

5) Мой любимый инопланетный дракон грибабас с кастомной электроникой !))) Для меня была одна из сложных и любимых работ, так как

🔹Кастомная электроника, паяла сама, 10 диодод. Работал на батарейке крона, можно было самостоятельно поменять)) Скрытый переключатель сделала, ох и намучилась

🔹маленькие грибочки и язык были покрыты светящейся в темноте краской. Ткань из которого состоит дракон переливается на свету

🔹 в длину 65-66 см. В высоту от рога до лапок 23-24 см

🔹Туловище, конечности, хвостик, все грибы подвижные и занимают любое положение . Маленькие грибочки мягкие свободные. Шляпки / ножки больших грибочков мягкие, сшиты в ручную . Пайетки пришиты местами

Делала от души))

6) Мой взлет в плане детализации - я начала изучать 3д! Изучала самостоятельно программу Zbrush, со временем на ночниках, драконах и тд появились деньги на 3д принтер. Я делала очень много повторов.

Скажу вам, что изучать и работать в 3д, печатать и затем уже заниматься постобработкой, покраской и тд - тоже очень большой труд! Мне показалось это сложнее, так как требует много и много знаний, кучу особенностей, тонкостей. Еще и в работе все это наносит вред здоровью!

Ищут дом, 8 см

7) Шарнирный дракон - моя новая эра, где я буду продолжать развиваться! От плюшевых я пока отдыхаю

Ищет дом

8) Иногда просто делаю фигурки)

Дракон в воздухе, держится на хвосте

9) Принцесса драконов - шарнирная кукла, пока в разработке, 30 см, на втором фото покрас который буду делать (просто тренировалась на другой голове)

Спасибо за внимание! Еще что нибудь бы влепила, но пикабу уже не дает)

🩵Буду рада вашей поддержке🩵

46 месяцев назад писал последний пост про 3д печать глиной. Что изменилось за это время? Рассказываю

Произошло много событий за это время. Первое, я сменил оборудование: печатал изначально воздухом, теперь перешел на шаговые двигатели. Когда был один принтер, воздуха хватало. Сейчас у меня семь станков и воздух не спасет положение. Поставил шаговый двигатель и перепрошил станок, настроил синхронизацию и теперь все прекрасно работает. Однозначно шаговики лучше.

Второе - провел огромное количество опытов с материалами. Печатал разными глинами и тестировал глазури. Не все глины подходят для 3д печати. Понял это на опытах. Состав глины влияет на скорость печати, на устойчивость конструкции и последующую усадку.

Немного о глазурях. Пока что для меня это темный лес. Я не умею ее делать с нуля. Знаю теорию, но практики нет. Планирую в будущем заполнить эти пробелы.

Третье - усложняю дизайн своих изделий. Вначале мне было достаточно узоров, которые рисует станок, без моего участия. Теперь хочется большей персонализации. Использую Zbrush и Rhino для выполнения этой задачи.

В будущем я буду выкладывать видео всех процессов и рассказывать более подробно обо всем. Кроме чаш я печатаю посуду, воронки V60 и турки для кофе, вазы и прочий декор. О создании какого изделия вам рассказать в дальнейшем?

После первого обжига я сидел и наносил глазурь. Вчера поставили на второй обжиг.

Надеюсь все выйдет красиво)

Предедущий пост

И так. Недавно я делал пост о том что учусь понемногу работать с глиной, керамикой.

Теперь же - выпросив немного глины у учительницы и вооружившись своими: знаниями, возможностями и новыми технологиями - решил совместить High Tech и Old Scool.

Это первые пробы пера, так сказать, так что задачей было испытать идею. А не получить качественный конечный продукт.

С чего начать? Этот вопрос не сложный. Так как я являюсь поклонником скандинавской мифологии - то первое что я захотел сделать это:

Мьёльнир - молот Тора

Сначала накидал грубую приблизительную форму в 123D Design (Да, я знаю что программа давно не актуальная, но я к ней настолько привык, и мне она самая удобная)

P.S. Фоткал процесс на кмеру, так как не думал пилить пост. А просто скидал фотки учительнице

Потом нарисовал рисунок, уже с конечной формой. Рисовал в INKScape

Позже подправил немного, но идея была в том, что он не должен быть похожим на штамповку, а как бы ручная грубая (или не очень) работа. Типа стилистика древних амулетов

Рисунок сохранил в SVG и импортировал в 123D Design/ Там уже из векторного рисунка вытянул форму. Прикинул к первой, грубой заготовке

Форму обрубки, решено было переделать. Для чего в инкскейпе убрал все лишнее оставил только контур. С контура без рисунка вытянул простую форму и с помощью инструмента Shell сделал внешние стенки толщиной 1 мм. и немного увеличил .

И так. У нас теперь есть:

Формочка для вырезки формы амулета. Штамп для придания рисунка. Ранее я уже пробовал делать штампы из пластика. Результат меня не удовлетворил. Глина так и норовит остаться на пластике в мелких отверстиях, да я вытягивать не удобно. Сначала решил закинуть штамп в ацетоновую баню. А пока напечатал формочку и решил проверить

Убрал все недостатки ножом для снятия облоя. Немножко зачистил шкуркой.

Глину раскатал в "тонкий" лист - толщиной в 4 мм.

В этом мне помогли: - 2 рейки 4 мм толщиной и скалка из магазина а также лист бумаги. В клеточку (ЭТО ВАЖНО XD)

Формочки прожал в глину не до конца. Примерно на 2 мм. Тут опять пригодилась скалка.

Дальше вырезал по контуру ножом с тонким лезвием

Пока "месил" да "катал" глину подоспела форма для отливки штампа.

Её я сделал просто - инвертировал (отразил зеркально) штамп и им вытравил форму в 3д редакторе 123D Design. Идею для штампа "украл" у самого себя же с серии постов "В копилку доморощеному мастеру" о формах для отливки штекеров. Там я проектировал прессформы и печатал на 3д принтере, а затем уже заливал "силиконом" клеевым пистолетом. Тут идея такая же. Материал из стержня для клеевого пистолета идеально подходит по упругости и мягкости. Что позволит извлекать пресс-штамп без повреждения

Как видите немного переборщил с высотой узора в штампе. После первого испытания я его исправил. сделав узор высотой всего 1 мм

Вырезанный молот с помощью формочки и ножа. Еще без рисунка. Специальной лопаткой сгладил места среза. Когда высохнет еще будет шлифовка. Но так на нее уйдет меньше времени.

В формочку залил горячий клей. Предвадительно форма была смазана обычным растительным маслом (ну что было под рукой XD). Кстати, весьма не дурно себя показало. Как только залил обильно форму клеем, сразу же на верх приложил зип-пакетик (антистатик?) и прогладил качалкой (ну да, не качалка а скалка. Напиши обязательно об этом в комментарии ) и оставил остывать на пол часа

Штамп прожимал сначала пальцами. Мне был интересен результат. Возможно ли нормально сделать оттиск пальцами? Как итог - нет. Нужна еще прочная верхняя часть, съёмная. Чтобы нашу "резину" равномерно вдавить в глину скалкой. А также нужны рейки для того чтобы вдавить на конкретную глубину.

Ну а еще попробовал инвертированный рисунок.

Итог:

1 - Я получил бесценный (для меня) опыт.

2 - Получил массу удовольствия. Так как работать с глиной очень приятно

3 - Удовлетворил свое любопытство.

4 - Совместил хайтек технологии сегодняшнего дня и опыт многих поколений гончаров (керамистов?)

5 - Увидел недочёты которые не были видны сразу.

6 - Вижу куда двигаться дальше, как упростить процесс на будущее

7 - Проверил свои теории. Итог - сработало

8 - Прессформы все же лучше помещать ацетоновую баню, для придания глянца и чтобы убрать слои

9 - Формочки для вырезки форм - тоже нужно в баню

10 - Новые технологии и старые - вместе это круто

11 - ХОЧУ ЕЩЕ)))Выкладываю на ваш суд)

P.S. Первые пробники (которые на последнем фото) уже сушатся и пойдут скоро в печь. Потом окрашу глазурью и опять в печь. Результаты выложу. А также отправлю троим пикабушникам из Украины кто захочет

Тружусь над новой прессформой для глины или теста к рождеству.

Эта уже по заказу. Готовый результат в керамике после обжига увидите ближе к новому году)

Ну и как всегда. Моделька будет доступна на моем аккаунте Myminifactory.

Так что сохраняем пост или подписываемся на меня. Ссылку добавлю позже к посту в комментариях

Форма будет двухсоставная. Контур и штамп.

В углублениях будет залита эмаль. Возможно даже с каким то абстрактным рисунком. Это уже как керамист захочет.

Ну и сначала всегда идет идея

P.S. - Автор эскиза не я а керамист