Продолжение поста «Технологии: "Фотолитография" Принцип работы литографической машины»3

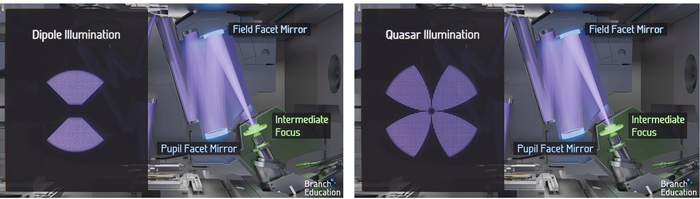

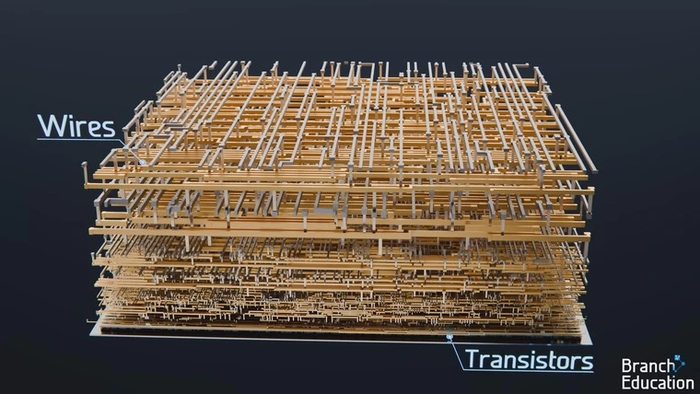

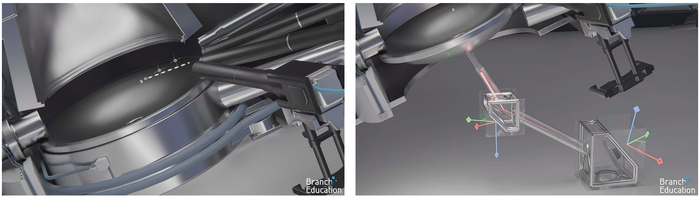

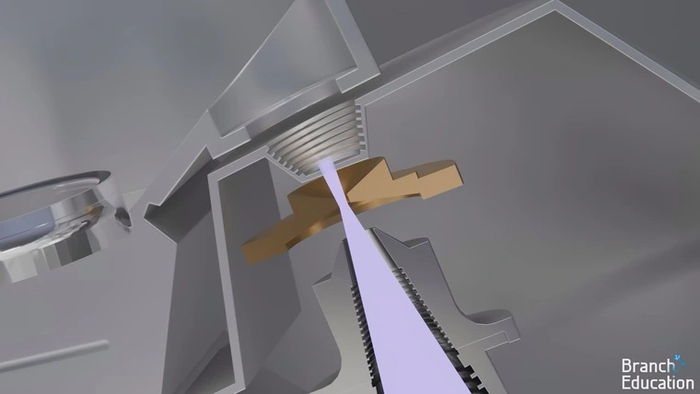

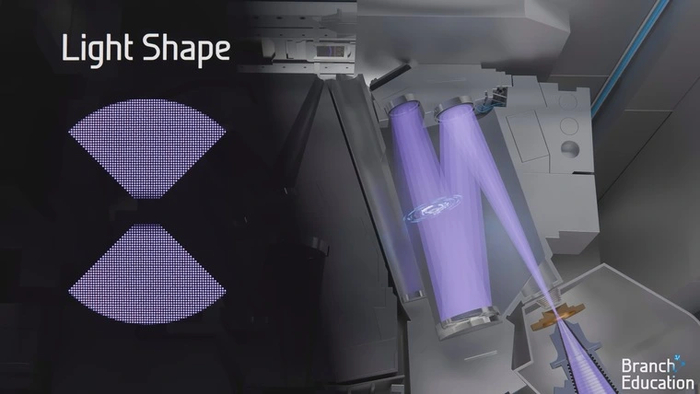

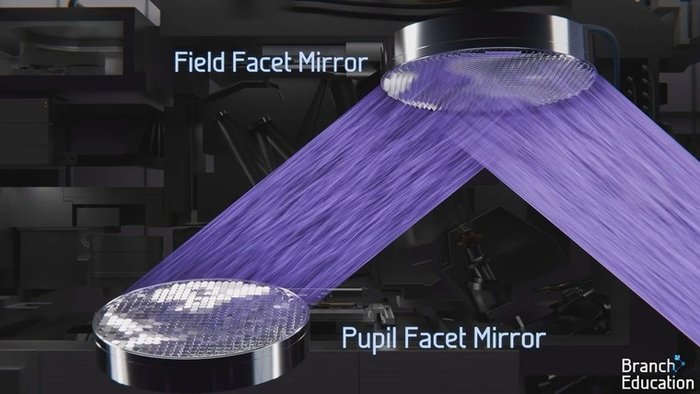

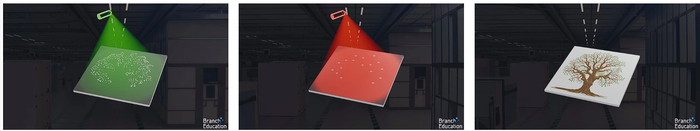

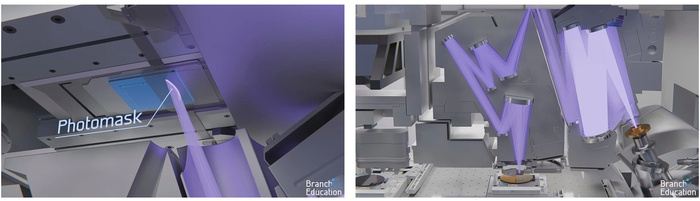

Выбор рисунка зависит от типа маски-трафарета. Там, где соединения идут преимущественно горизонтально, лучшим образом подходит одна схема освещения. Там, где вертикально — вторая, а для круглых межслойных соединений — третья.

Здесь вновь можно вспомнить аналогию с тонкой ручкой. Например, чтобы рисовать точечные межслойные соединения, свет от «ручки» должен быть направлен строго вниз. А для создания прямых непрерывных линий нужно наклонить ее под углом.

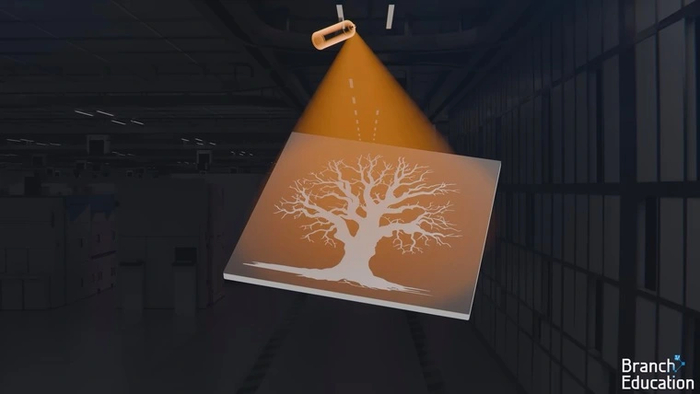

Фотомаска

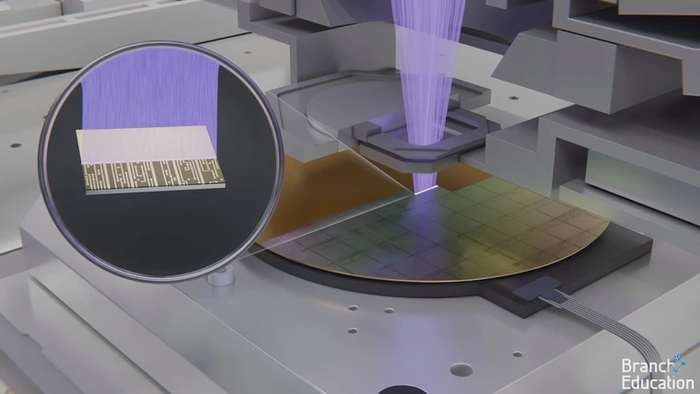

Теперь посмотрим, как происходит работа с фотомаской — шаблоном-трафаретом одного слоя будущих чипов.

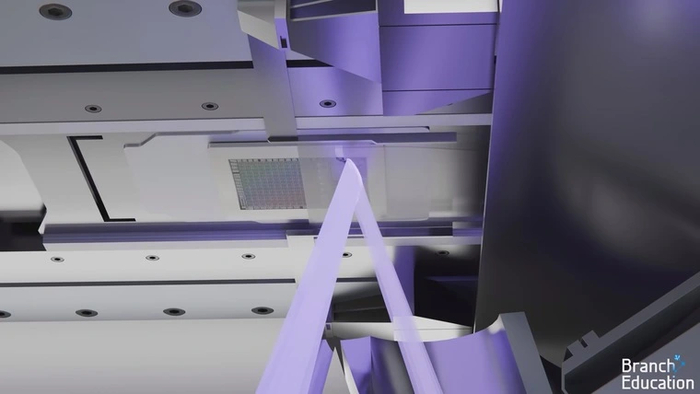

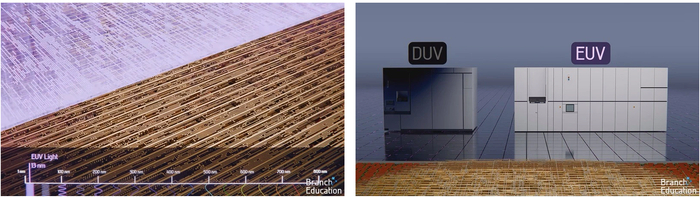

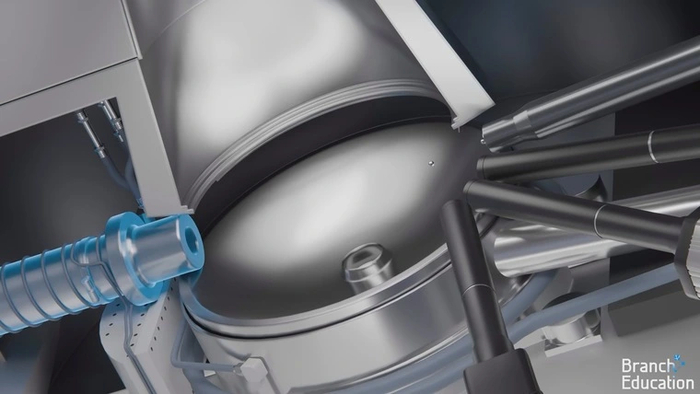

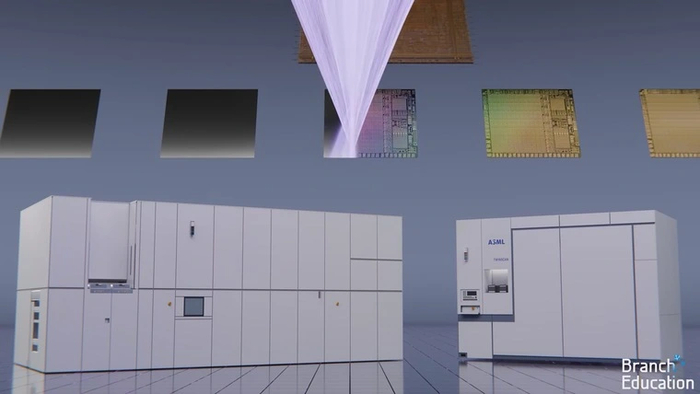

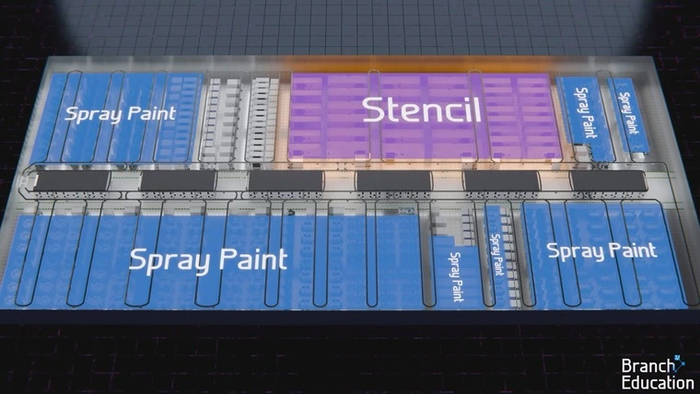

С помощью подвесной транспортной системы маска в условиях вакуума загружается в EUV-машину. Там первым делом сверяется ее штрих-код и происходит проверка на дефекты. Пройдя ее, положение маски выравнивается по специальным меткам на краях с точностью до нанометра.

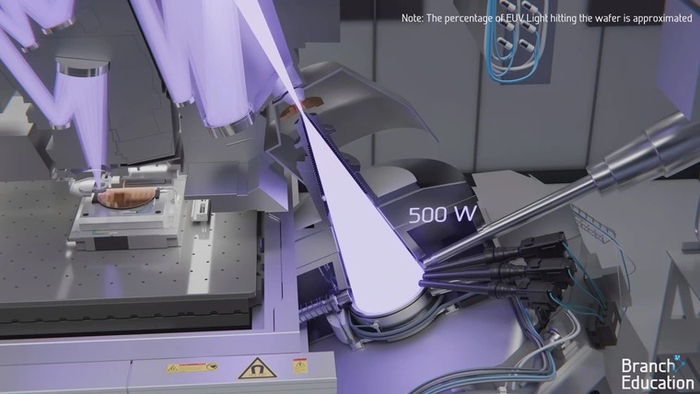

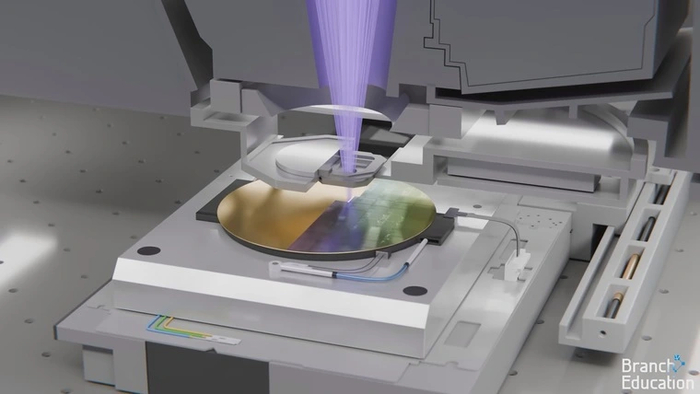

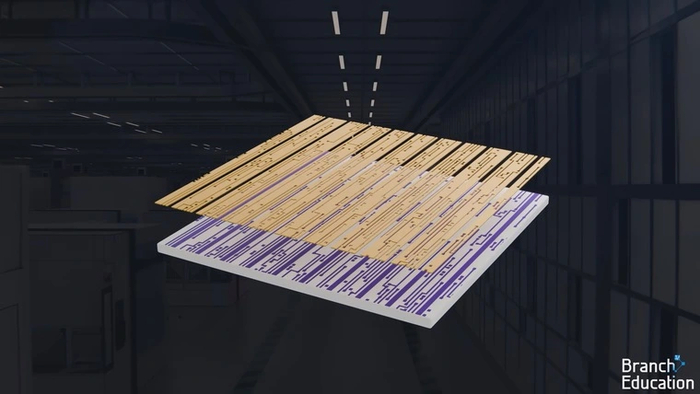

Проверенная маска закрепляется на столике визирной сетки. В процессе работы машины он движется вдоль лучей EUV-света на очень высокой скорости, линия за линией проецируя рисунок с маски на кремниевую пластину.

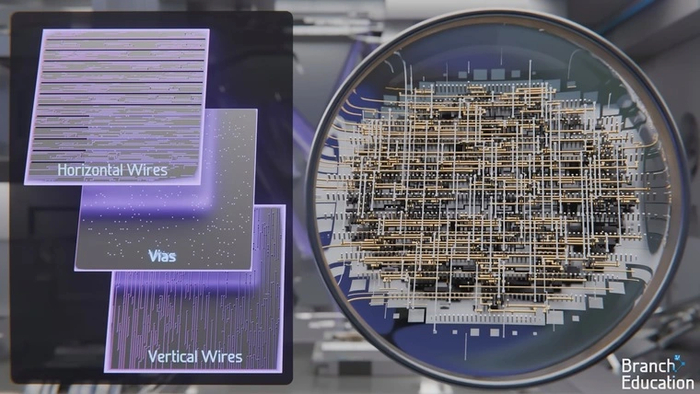

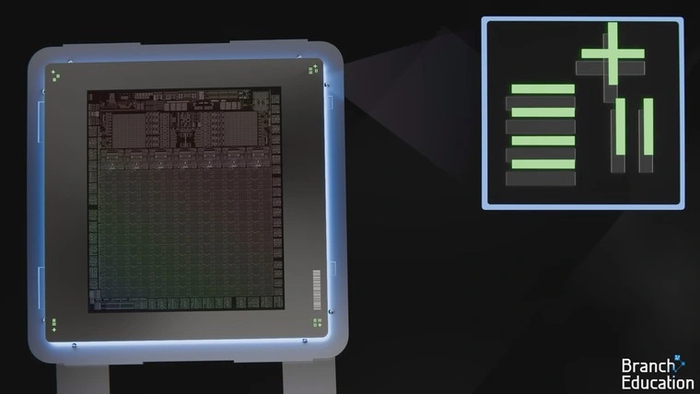

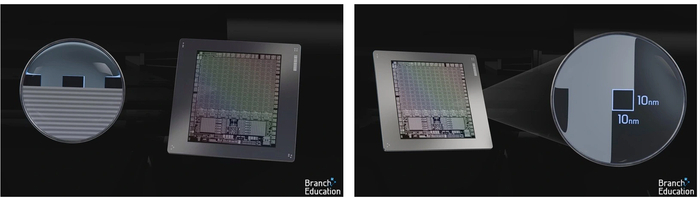

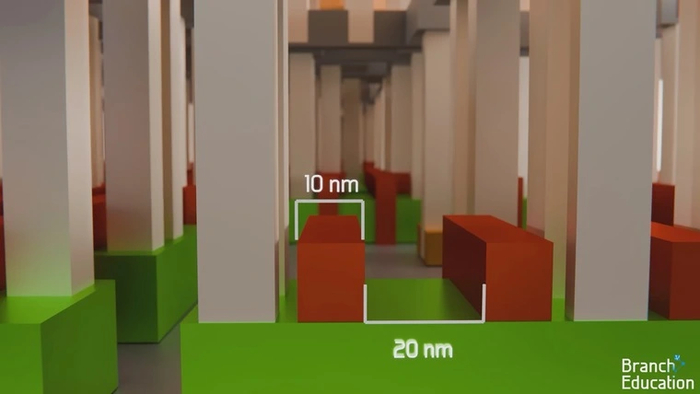

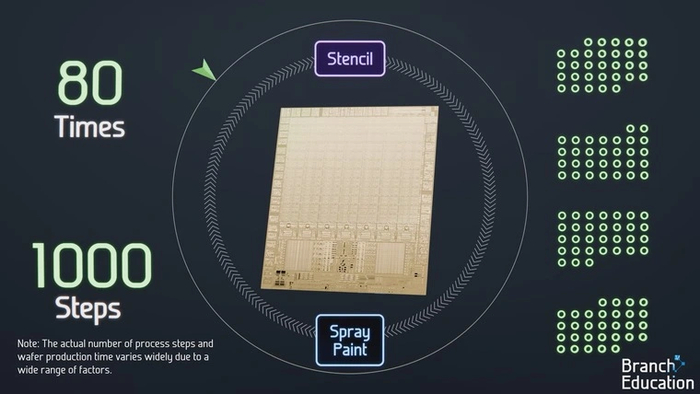

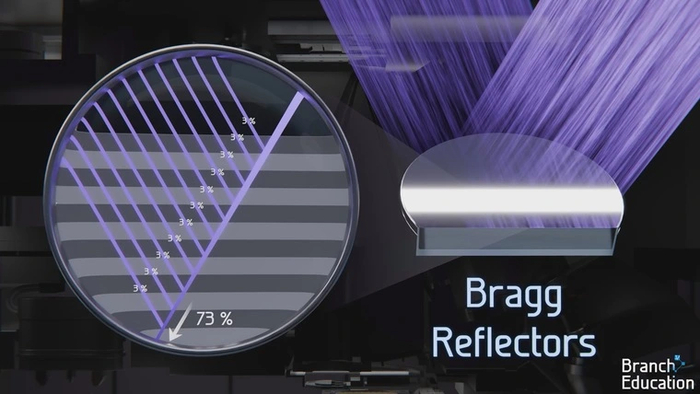

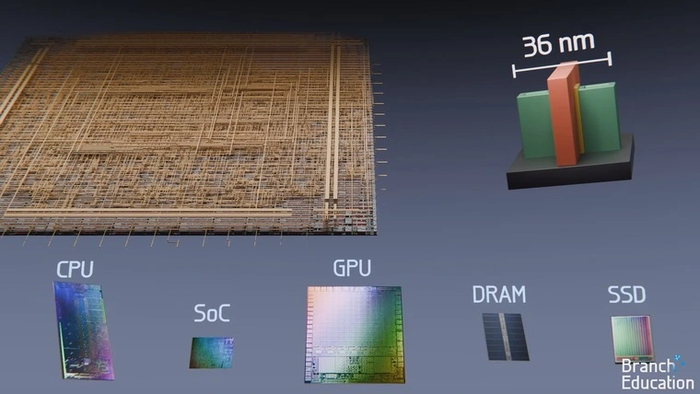

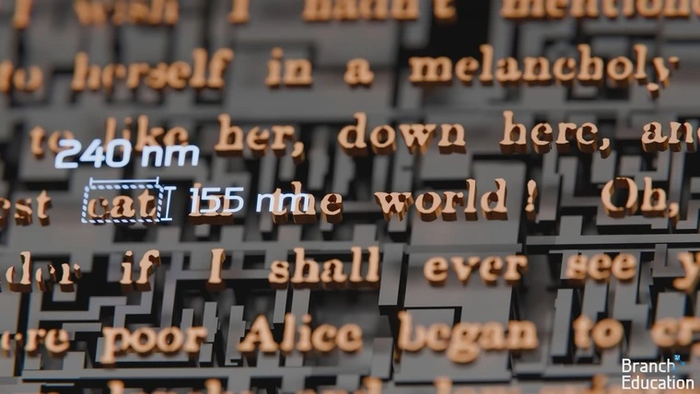

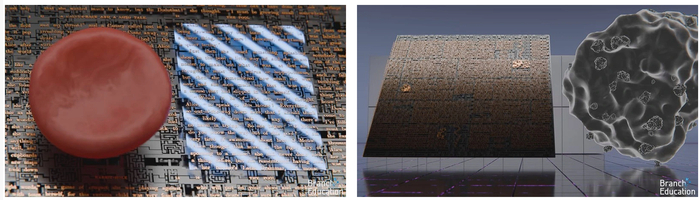

Поверхность маски напоминает уже описанный нами многослойный отражатель Брэгга. Но в местах, где рисунок отсутствует, используется светопоглощающий материал. Размер точки этого материала очень мал — примерно 10х10 нм. Габариты самой маски составляют 104х132 мм, поэтому разрешение ее рисунка получается очень высоким.

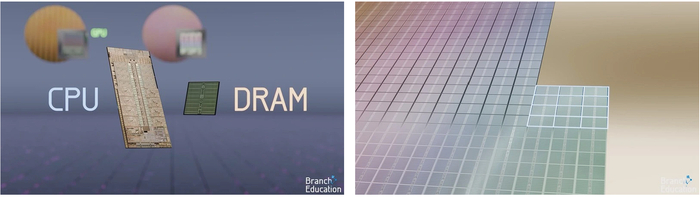

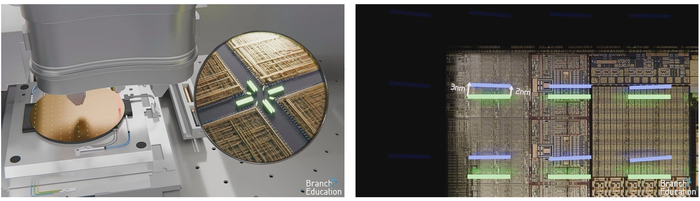

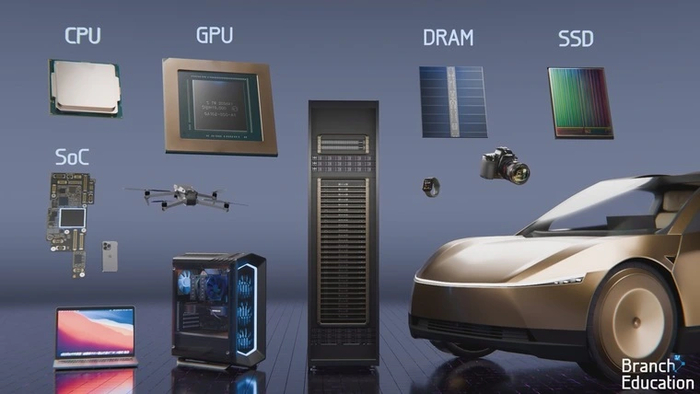

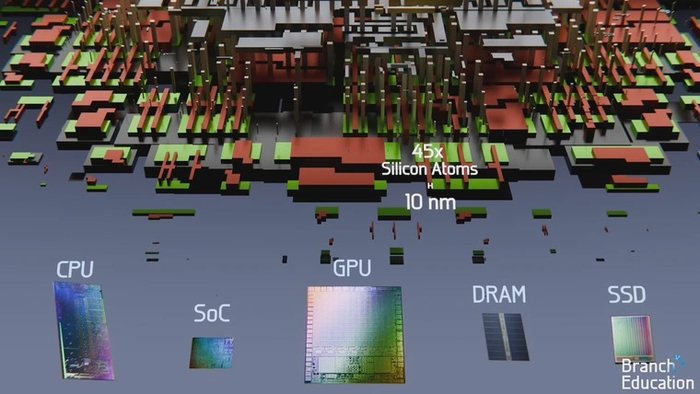

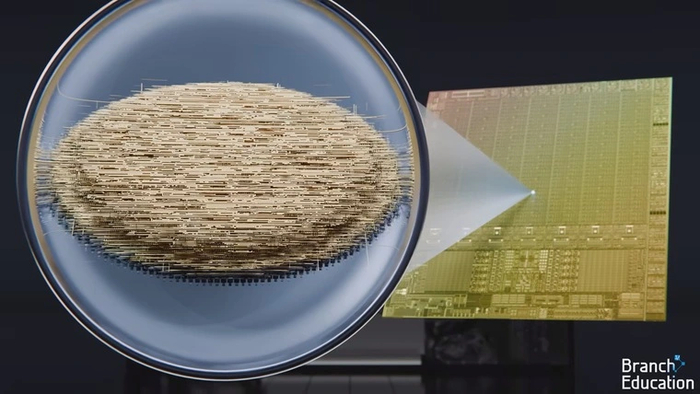

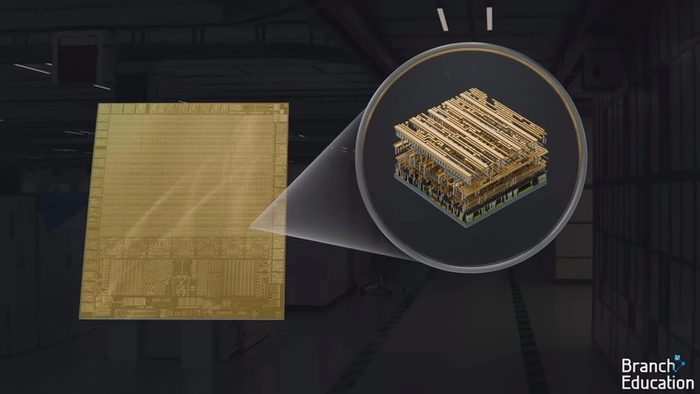

С помощью системы зеркал рисунок от маски масштабируется, попадая на кремниевую пластину в уменьшенном виде. Каждая маска может содержать от одного до нескольких шаблонов будущих чипов — это зависит от их размера. Например, на ней поместится один крупный графический процессор, два менее габаритных центральных процессора, или сразу 12 чипов оперативной памяти.

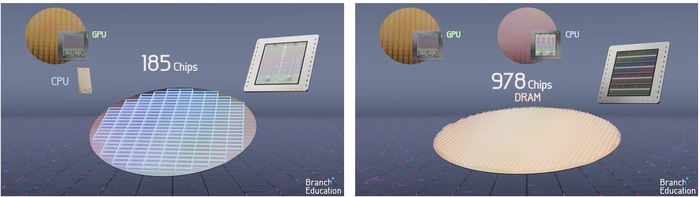

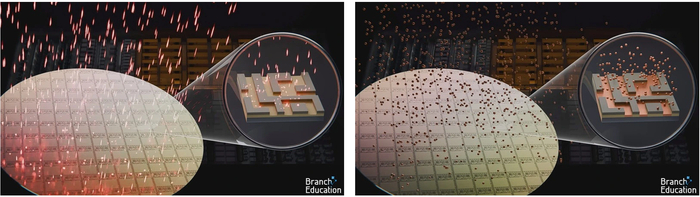

В соответствии с размерами чипов меняется и их общее количество, умещающееся на одной пластине. Крупных графических процессоров получится 90, центральных процессоров — 185, а чипов памяти — почти 1000.

Маска для будущих чипов не должна иметь ни малейшего дефекта. Если вспомнить нашу аналогию с библиотекой, то ни в одной ее книге среди 21 миллионов страниц текста не должно ни грамматической ошибки, ни даже лишнего изгиба буквы — иначе это повредит каждую заготовку чипа на пластине.

Работа с пластинами

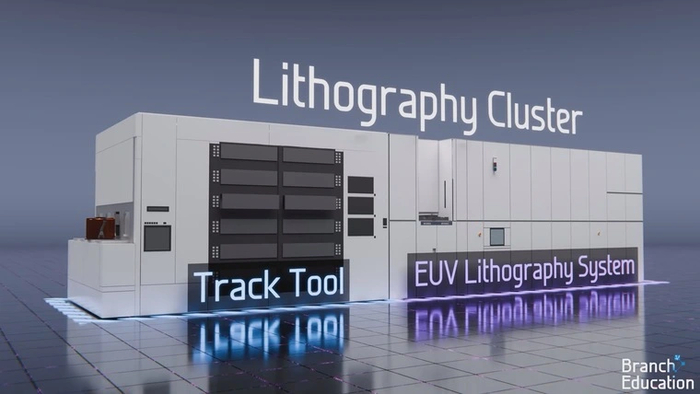

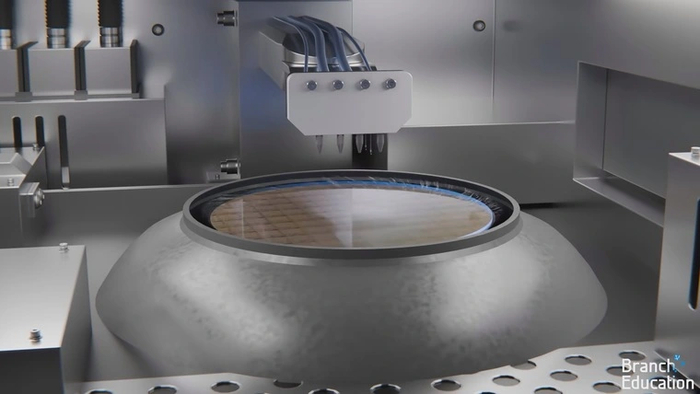

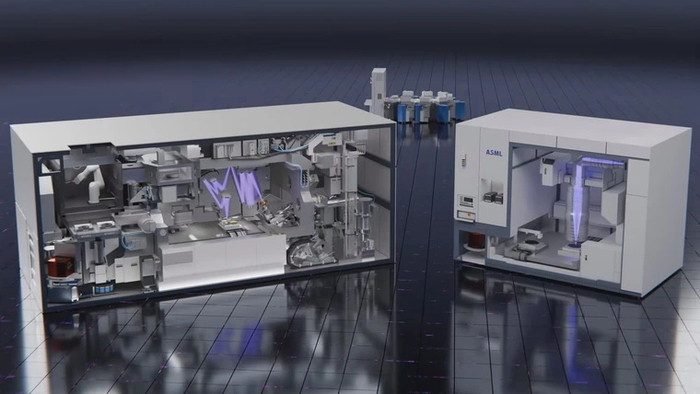

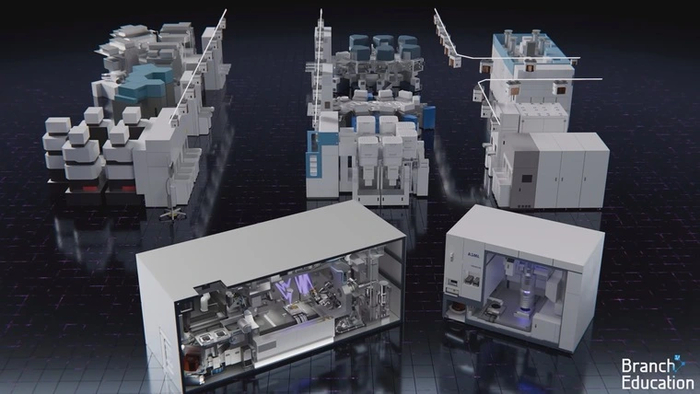

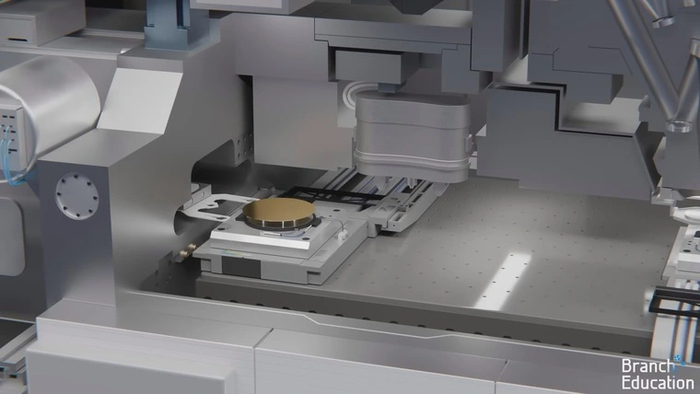

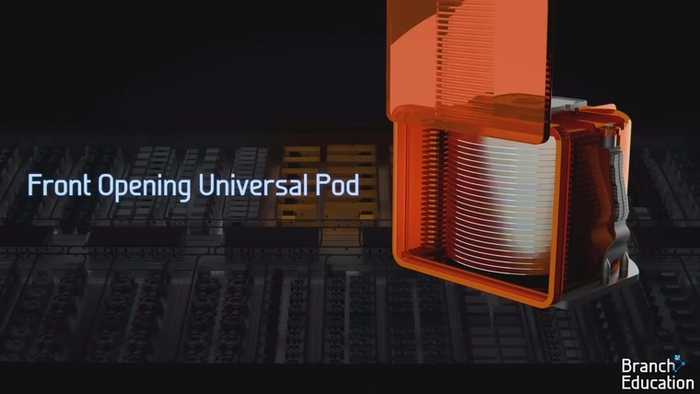

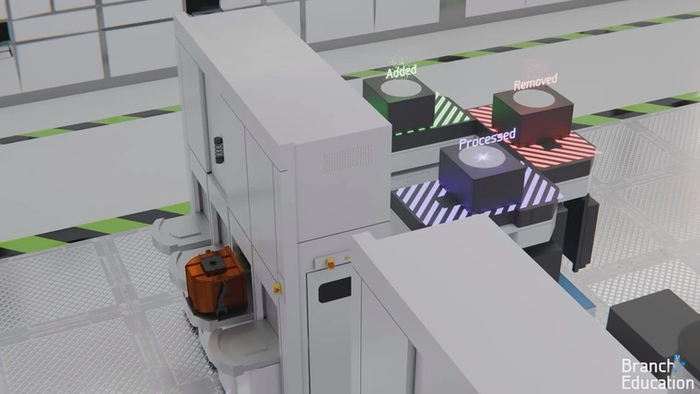

Настала очередь рассмотреть работу с кремниевыми пластинами. В контейнере FOUP они транспортируются на литографический кластер, состоящий из трекового инструмента и EUV-машины.

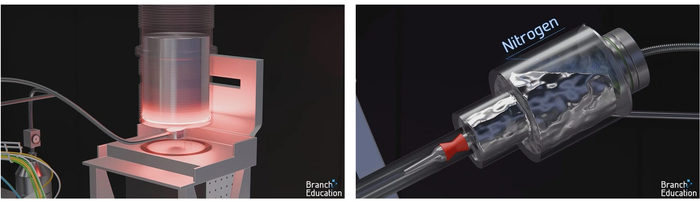

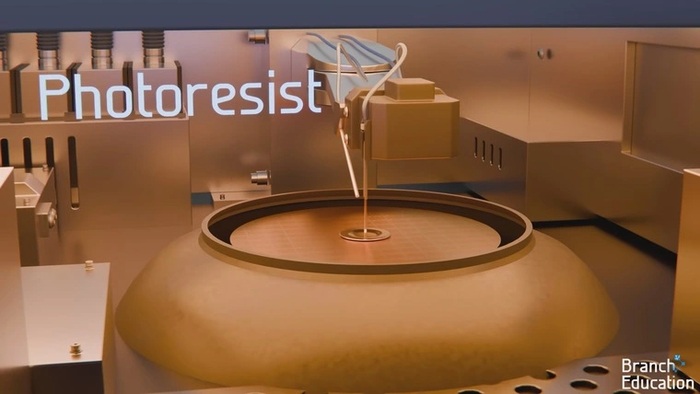

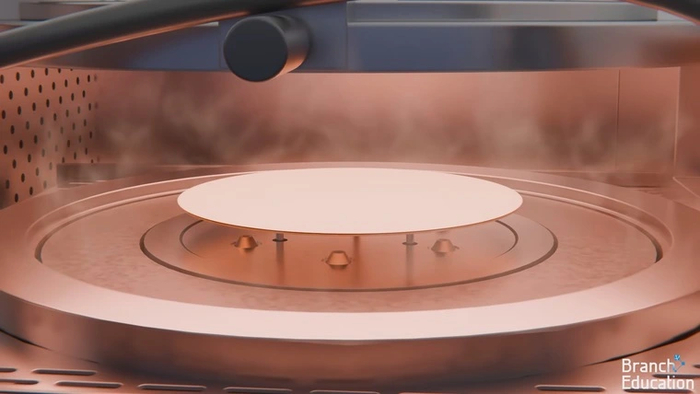

В условиях вакуума пластина перемещается из контейнера в трековый инструмент. В первой его области наносится слой фоторезиста, а затем происходит перемещение во вторую область — там, где резист нагревается и высушивается.

С помощью роботизированного манипулятора через вакуумный шлюз пластина переносится в EUV-машину.

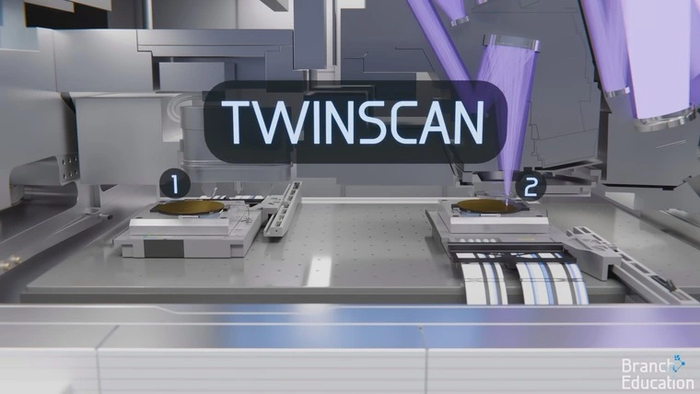

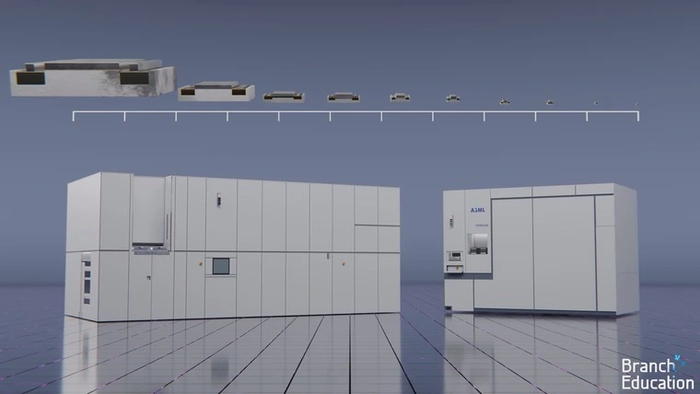

Данная система получила название TwinScan. Она позволяет за раз транспортировать две пластины: пока одна обрабатывается, вторую за это время можно загрузить на столик и выровнять с точностью до нанометра.

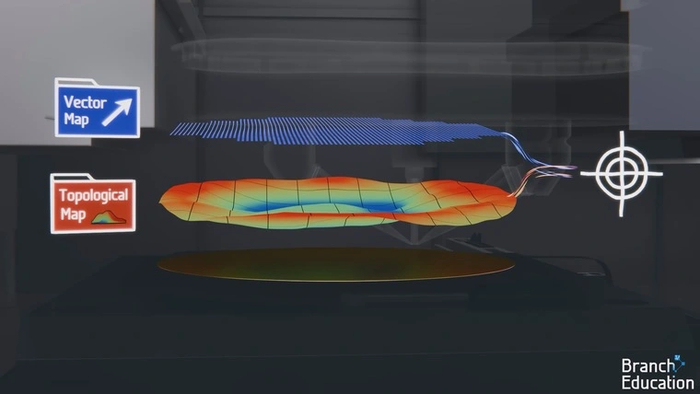

Чтобы убедиться, что формируемый слой идеально совмещен с предыдущим, пластина тщательно проверяется с помощью меток совмещения и датчиков выравнивания. На основе этой информации создается высокоточная двухмерная карта смещений.

Затем датчики выравнивания используют отраженный свет для измерения высоты по всей поверхности пластины. Таким образом, формируется еще и топологическая карта пластины, позволяющая идеально сфокусировать на ней EUV-лучи.

Подобная точность — важная составляющая производственного процесса. Размеры самых маленьких элементов транзисторов составляют менее 10 нм, поэтому даже погрешность в пару нанометров может привести к нарушению их электрических соединений со следующим слоем.

Когда чипы будут готовы, пластина будет разрезана по их размерам. Поэтому между рисунками на пластине должны оставаться небольшие промежутки. Когда нанесение одной копии рисунка закончено, затвор столика визирной сетки временно перекрывается — до тех пор, пока столик с пластиной не сдвинется и не примет положение для печати следующей заготовки.

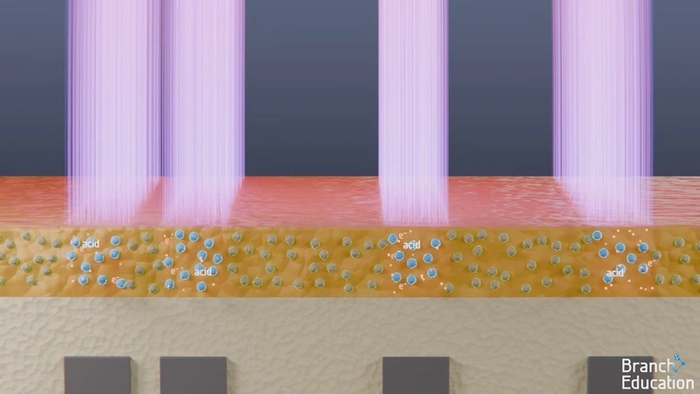

Фоторезист

Напоследок расскажем, как устроен фоторезист. Он представляет собой синтетическую смолу, смешанную с фоточувствительным органическим красителем — сенсибилизатором. Когда фотоны EUV-света попадают на смолу, высвобождаются электроны с высокой энергией. Под их воздействием сенсибилизатор превращается в кислоту, делающую структуру смолы слабее.

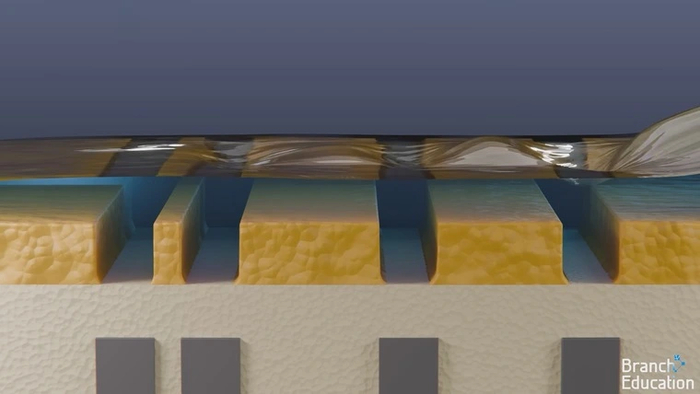

В результате на областях, подвергшихся EUV-излучению, резист легко становится легко смываемым с помощью проявляющей жидкости.

Важно то, что резист не разрушается кусками: ослабевает лишь та его часть, в которую непосредственно проникли лучи света. Это позволяет создавать элементы транзисторов и их соединений с четкими контурами.