Амина сегодня на Кукморском сабантуе с абикой, сёстрами и Гульназ апа :)

Импортозамещение Парижа в Татарстане

Если кто-то хотел поехать в Париж, но не может по тем или иным причинам , можете ехать в

Кукмор:

и Мамадыш:

Нижнекамск (фото из интернета):

Kukmara. Сделано в России. Здесь производится больше всего литой алюминиевой посуды в стране!

Вы даже не представляете себе, как там издеваются над своими сковородками и казанами в секретной лаборатории, чтобы убедиться в износостойкости и прочности изделий!

;-)

9 лет назад я уже бывал на «Кукморском заводе Металлопосуды»

Тогда сковородке надо было успешно пройти 12 тестов для поступления в продажу.

А сегодня, если провалены 2 теста из 48(!?!), то изделие уходит на переплавку.

Вот примеры "издевательств":

- засыпать в сковородку стальные шарики и много часов держать на трясущейся платформе;

- варить в кастрюле кости месяцами (!?) - каждый день в течение 8 часов - с периодическим помешиванием (поцарапают или нет);

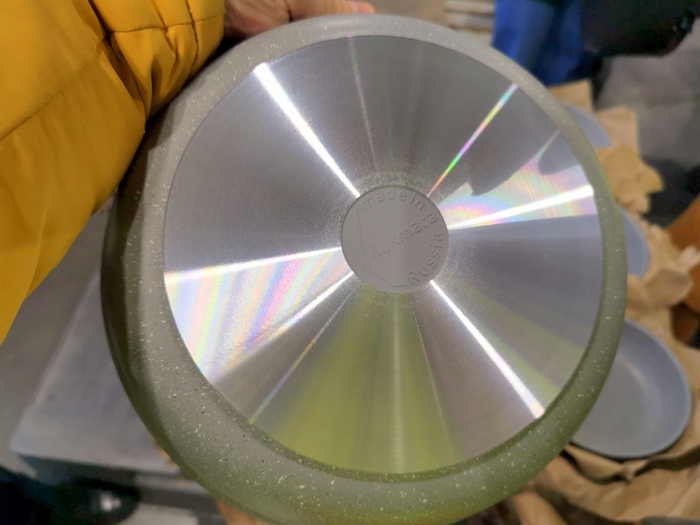

- яичницу жарят в течение 9 минут на нагретой до 150-170 градусов посуде, и хоть убей, а должна она сниматься легко с поверхности;

- в посуде жгут сахар до черноты;

- стандартный рецепт теста сковородок: делают 10 надрезов в форме решетки, сверху приклеивается липкая лента, которую резко отдирают, повторив 10 раз ритуал, а потом изучают с 60-ти кратным увеличением - покрытие не должно быть нарушено!

И так далее, и тому подобное ;))

После прошлого репортажа все 9 лет мне регулярно пишут читатели со всех регионов России и множества других стран. Стандартные сообщения: "Купили тут казан, это в твоём Кукморе делают?", "Выбираем посуду, порекомендуешь взять Kukmara?". Или просто хвалят после многолетнего использования. Не зря мой предыдущий пост назывался "Kukmara. Приятно испытывать гордость за свою малую родину!". Я помню, был тогда сильно удивлён, что маленький поселок (сейчас уже город) занимает в стране значительную долю рынка.

В этот раз уже узнал, что завод уже занимает 28% рынка алюминиевой посуды с покрытием и без в стране. Это первое место!

Это при том, что в городе живет всего 18.000 человек.

Приятно, что родной город Кукмор знают везде. У меня по-моему нет знакомых в России, кто не пользовался бы их посудой. Даже к недавней публикации про швейную фабрику в комментарии на разных площадках пришло много людей, сказать, что знают о Кукморе по лучшим сковородкам на их кухне!

На заводе работает 1295 человек. Средняя зарплата 46.000руб, больше всего получают литейщики, от 90.000руб.

Выпускается 873 наименований изделий.

23% продукции продаётся за границу - это 20 стран дальнего (например США, Канада, Израиль...) и ближнего зарубежья.

А теперь по порядку, как же делаются сковородки и казаны:

3. Алюминий для производства приходит в слитках. В литейном цехе его плавят при температуре примерно 800 градусов.

Сейчас работает 7 печей газоотражательных (на фото) и 9 печей ЛКД в другом цехе. 9 лет назад печей было значительно меньше, сейчас даже второй цех появился для новых печей!

4. В специальные формы черпаком заливается жидкий алюминий. Завораживающее зрелище!

5. На выходе получаем изделие с "довеском", аналогичный пример был выше на фото №2.

6. Участок обрубки.

Здесь литник обрубается, казан идет дальше, а остальное на переплавку.

7. Кстати, на одном из праздников в книгу Рекордов Гиннесса попала полба , которую готовили на сковородке диаметром 2,5 метра(!!), сделанной на заводе Kukmara!

8. Перед тем, как нанести антипригарное покрытие, пескоструйная обработка делает поверхность изделия шершавой.

9. И убирает мелкие царапины.

10. На участке токарной обработки убирают все заусенцы.

Производится выборочная проверка качества.

11. Цех нанесения антипригарных покрытий.

Делается это в несколько этапов.

Покрытия (2-х и 3-х слойные) наносятся вручную методом напыления с помощью специальных пульверизаторов или на полуавтоматических линиях нанесения покрытия. Изделия покрываются как с внутренней стороны, так и с внешней

12. Грунтовый слой и в печь для запекания.

Грунтовка обеспечивает лучшее сцепление металла с антипригарным покрытием, увеличивая срок службы изделия.

13. Толщина покрытия должна быть строго от 35 до 55 микрон.

Иначе хорошей износостойкости не будет!

Затем производится сушка уже готового изделия с последующим охлаждением

На этом этапе и производится проверка случайных изделий специалистом ОТК по 48 тестам.

Если 2 теста из 48 провалены, то изделие уходит на переплавку.

14. Лазерная гравировка названия линейки изделия.

15. Завершающим этапом производства алюминиевой посуды с антипригарным покрытием является проточка дна изделия. Проточка - это снятие стружки с днища посуды

Made in Russia. Kukmara.

16. 9 лет назад здесь был полупустой цех и всего две линии покраски у дальней стены.

А на сегодняшний день здесь прибавилось очень много нового, современного оборудования.

Видно, что собственники сделали ставку на развитие, модернизацию, обучение персонала и расширение производства.

И не прогадали!

Много таких предприятий посетил в последние годы по стране. Радует, что есть те, кто выбирают такие инвестиции в будущее, а не домик в Черногории и спокойную жизнь.

17. Сортировка фурнитуры.

18. Финишная прямая. Комплектация ручками, крышками и упаковка в коробку.

19. По традиции все экскурсии посещают отдел маркетинга, где можно увидеть примеры готовой продукции.

Учаги для казана

20. «Кукморский завод Металлопосуды» разрабатывает и запускает в серийное производство посуду с новыми и новыми покрытиями – декоративными, антипригарными и так далее, а также отдельные новые направления – посуду для использования на индукционных плитах, туристические комплекты и многое другое.

21. Мы сами в семье все эти 9 лет активно пользуемся и сковородками и казанами и очень довольны, а уж сколько мы посуды Kukmara подарили друзьям и родственникам (зе бест подарок) в разных городах России - не сосчитать! У мамы в Кукморе очень много казанов и сковородок этого завода - моих ровесников, наверно.

22. Литая алюминиевая посуда

23. Кастрюли из нержавеющей стали

24. Был очень рад, что ребята из разных городов страны смогли побывать на заводе Kukmara и увидеть, как делается посуда, которой они все чуть ли не каждый день пользуются!

25. А потом все дружно заглянули в магазин и затарились разной посудой. Одни взяли блинницы, другие - сковородки, а некоторые даже обзавелись наборами посуды для кухни.

Хотя я им всем говорил, что есть же интернет-магазин и вам курьер домой привезет, не нужно багаж с собой везти. Не послушали.

Видеть такое, мне, как кукморянину - было очень приятно.

;-)

Как в России производят утеплитель для одежды

Собирали когда-нибудь в детстве плот из пластиковых бутылок? Если нет — обязательно попробуйте этим летом. Максимально веселое занятие. Но есть и более полезные способы эксплуатации уже использованного пластика. Не верите? Например, в него можно одеваться. Я не говорю про создание костюмов из подобной тары, а про переработку б.у. пластика в синтепон. Вы не знали о таком? Давайте тогда вместе увидим как у нас производят нетканые материалы.

Отправляемся в Кукмор. Да-да реально там аномальная зона. Валенки производят, посуду тоже, камнеобрабатывающий завод недавно открыли, ну и одежду на своем аналоге синтепона производят. Не сидят сложа руки, а постоянно что-то придумывают и воплощают.

Кукморская швейная фабрика не самое молодое предприятие. Все начиналось в середине 50-х с небольшого хлопчатобумажного цеха и выросло до большого предприятия, продукцию которого используют не только в Татарстане, но и по всей Федерации.

Некоторое время назад на предприятии подумали и решили, а не начать ли производить свой утеплитель. Это и дешевле, и есть возможность попробовать новые направления в деятельности. Сказано — сделано. Путем испытаний выбрали с учетом добавок состав для полиэфирного волокна и сделали свой утеплитель Graffelite. Удерживающий большой объём молекул воздуха и создающий большую воздушную подушку между телом человека и окружающей средой.

Частично это волокно получают путем переработки тех самых пластиковых бутылок. Как выглядит процесс?

Технология в нашей стране известна с конца сороковых. Тогда у нас придумали лавсан (от сокращения названия Лаборатории высокомолекулярных соединений Академии наук).

По сути любой синтепон это нетканый материал, производящийся из полиэфирных нитей. Сегодня это не только недорогой и качественный материал, но и полезный для экологии. Поскольку, производят из вторички полиэтилена при термической обработке

Итак, какой путь проходит бутылочка из под лимонада с вашего стола, до того как стать полиэфирной нитью.

Выкинули вы ее в мусорку, отвезли ее на свалку. Если свалка обычная, то гнить пластику пару столетий, а если выбросили в специальный контейнер для вторсырья и есть мусороперерабатывающий завод, то перерождение ждет впереди.

Бутылки освобождают от крышек и этикеток. После чего отправляют в дробильную машину.

Там они превращаются в однородную сыпучую массу. Даже название есть у этого продукта - флекс.

Это сырье теперь тщательно промывают, чтобы очистить от грязи, остатков клея и прочих лишних для «новой жизни» вещей.

Чистенький флекс отправляется в сушку.

Далее уже подпадает в станок, где под действием температуры покидает формующие отверстие в виде расплавленных струек полимера. Практически как с сахарной ватой, только утеплитель есть не рекомендую.

Все это собирают, прессуют и направляют на производство. Наш нетканый материал едете из Подмосковья в Кукмор. Там его уже распакуют и приготовят к созданию утеплителя.

Из отсека, где отлеживается сырье оно попадает в чесальную машину. Тут произойдет разъединение спутанных волокон и вычесывание примесей.

После чего небольшая печь гостеприимно примет будущее полотно. Где нить чуть сплавятся и станут крепче друг к дружке прилегать

На выходе все закручивается в рулоны.

Теперь на контроль качества, а потом на склад.

С этим утеплителем фабрика открыла для себя новые направления. Теперь тут не только отшивают детскую и взрослую одежду, но и производят другие товары.

Сейчас даже спальники отшивают. Но это не для продажи, а в подарок мобилизованным ребятам из Кукмора и района

И раз уж мы на предприятии, давайте посмотрим как, используя этот утеплитель, одежду шьют.

Ткань сразу поступает на склад. Тут ее измеряют и проверяют нет ли брака

В экспериментальном цехе разрабатывают новые модели одежды и другие направления продукции для развития предприятия. Тут же отшивают пробные экземпляры.

На плоттере печатают выкройки.

На предприятии многие сотрудники работают десятилетиями. Лично для меня это хорошо. Людей не отправляют на улицу, как в недалеком прошлом. И это для меня важный показатель отношения к своим землякам.

Детали будущей одежды на полотне скрепляют вот таким необычным способом. Теперь на станках их ровно нарежут.

А вот и те самые промышленные ножи.

На 4-х головочных вышивальных машинах наносят на детали одежды логотипы брендов предприятия.

На вязальной машине создают манжеты для курток и толстовок.

В швейном цехе детали уже собирают в одежду.

Теперь путь одежды лежит на склад, откуда она направится в фирменный магазин или на маркетплейсы.

Вот такая небольшая познавательная экскурсия у нас получилась.

Теперь интересно было бы побывать на большой текстильной фабрике, услышать рокот десятков и сотен механизмов и полюбоваться другими технологическими процессами.

И это обязательно будет впереди. Так что как можно говорить на разных видеохостингах — ставьте лайк и подписывайтесь.

Как придумывают и шьют одежду отечественного производства. Кукморская швейная фабрика!

Комбинезон-трансформер. Входит в коробку, которую получают семьи при рождении детей по Татарстанской программе поддержки малоимущих семей.

Разработан и сшит детский комбинезон на "Кукморской швейной фабрике", экскурсию по которой я вам и предлагаю!

;-)

В первый раз я сам побывал на фабрике в день, когда меня приняли в пионеры. Именно сюда нас повели на "обед" после торжественной церемонии.

Всегда приятно показывать гостям и рассказывать о производствах родного Кукморе, продукцией которых можно гордиться.

"Кукморская швейная фабрика" - одна из них. Наглядный показатель - это загруженность на год вперед заказами.

Алга! ;)

А теперь обо всём по порядку:

Еще во времена Казанского ханства кукморяне наряду с разведением скота, земледелием имели развитые ремесла. Мастера по добыче меди, изготовлению предметов быта, обработке кожи, пошиву меховых изделий, вязанию шалей, валянию валенок заложили основу экономики Кукмора.

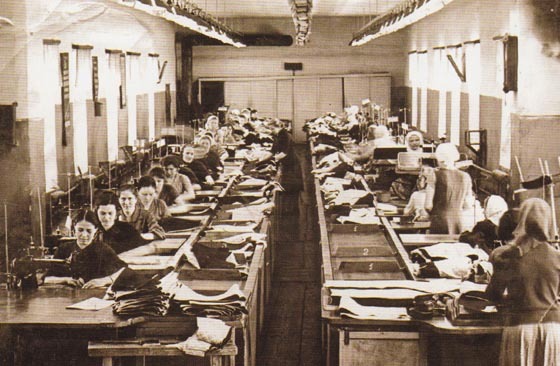

"Кукморская швейная фабрика № 6" создана по приказу Министра легкой промышленности Татарской АССР 1 октября 1956 года!

Фабрика начала свою деятельность с организации работы одного потока на 32 человека по пошиву брюк хлопчатобумажных и небольшого раскройного цеха. Раскрой ткани в первое время производился вручную большим ножом. Швейный цех первое время работал в 3 смены.

Но, конечно, за прошедшие годы купили и установили новое современное оборудование.

А теперь про день сегодняшний:

4. Мы в экспериментальном цеху.

Всё, что шьется на фабрике, разрабатывается здесь же.

Два раза в год придумываются модели "зима" и "весна".

Здесь всю ткань разбраковывают и промеряют.

5. Ткани и фурнитура поступают в основном из Китая и Кореи

6. Экспериментальный участок

Конструкторы разрабатывают новые модели

7. Делают раскладку будущей новой модели и распечатывают на плоттере замеловку, по которой потом кроят ткань.

В раскроечном цехе на специальном столе все детали вырезают и пронумеровывают

8. Шьют новые модели уже на следующую зиму сейчас.

9. Вышивальный участок.

10. Можно запрограммировать любой узор

11. Местный бренд «Graf Kids» является узнаваемым и популярным среди отечественных производителей качественной детской верхней одежды.

Здесь делают современную тёплую верхнюю одежду для детей и взрослых.

12. Участок термопечати. Любую картинку или надпись можно нанести на одежду.Например, сублимационная печать переносит на синтетику любую распечатанную фотографию.

13. Еще фабрика известна тем, что в недавнем прошлом здесь были пошиты плащи для всех прокуроров в России, включая генерального!

14. И конечно же самый большой - это швейный участок, где всё соединяется.

15. На рыбалку - самое то!

;-)

16. На складе глаза разбежались от разнообразия.

17. Многим эта куртка для активного отдыха приглянулась.

18. Утеплитель здесь тоже своей собственной разработки. И собственного производства.

Синтепон графилайт от 60 до 300 грамм (300 - это для мебельщиков) делают.

4 вида составляющих для создания Синтепона. В составе есть переработанные пластиковые бутылки уже в виде волокон.

Раньше бабушки расчесывали шерсть, а теперь это делает станок, и в итоге получаем вот это:

19. В магазине «Graf Kids» "Кукморской швейной фабрики". Пользуется популярностью и у кукморян.

Проверено на себе. Я сам и вся семья носили и носим одежду фабрики с моей малой родины.

Делают качественно!

;-)

Именно поэтому Фабрика всегда находит своего покупателя - не закрывается, а развивается!

На Ozone и Wildberries официального магазина у них нет.

Продукцию фабрики можно купить на сайте фабрики и у партнеров в регионах России.