Постороение CNC на клеммах EtherCat

Есть некоторый опыт с "игрушечными" CNC типа 3018, но нет опыта работы с профессиональными CNC.

Есть необходимое количество клемм управления шаговиками по EtherCAT и желание построить CNC помощнее для обработки дерева и пластика.

Вопросы следающие:

На чем лучше строить систему управления? Как вариант рассматриваю CoDeSys или LinuxCNC, но вероятно есть что то еще, что может управлять такими клеммами. Те, кто пользовался какой то из них, какие встречали трудности и на что обращать внимание.

С CoDeSys немного опыта по работе имею, но не в плане CNC, но тоже с перемещением осей. С LinuxCNC ниразу не видел и только пару роликов смотрел.

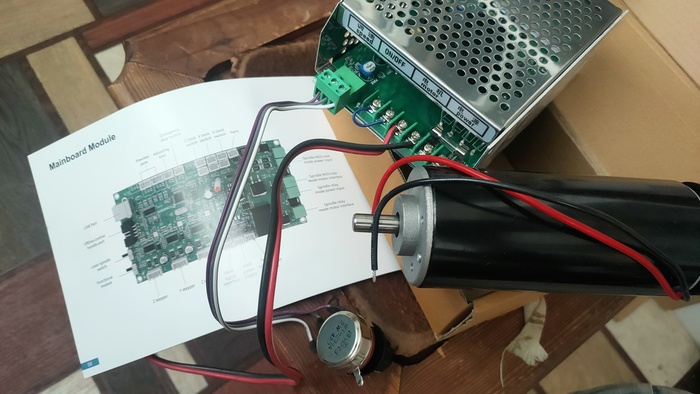

Есть также вопросы по шпинделю. Обычно предлагают DC моторы для этого. Нужен какой то частотник для управления им (некоторые даже продают шпиндели с частотниками)? Как номально делается управление?

Я сделяль

Всем здасссьте!) Такая вот поделка у меня случилась)

Заценяйте, пинайте, критикуйте, кароч делайте че хотите!)) Уже сделяль, исправлять ничего не планирую, хай так живет))

Материал: Горный вяз/карагач/ильм

Размер: 800*200мм.

Покрытие: Масло Osmo.

Резался суммарно 7.5часов, черновая + чистовая. Шаг чистовой взял слишком большой(0.2), полосит сильно( Да и вектор атаки надо было делать вдоль или по диагонали, а не поперек.

Замудохался я его конечно шлифовать. Пытался убрать полосатость, но потерпел фиаско. Рельеф Воды вокруг ещё норм вышел, руками сделал за пару-тройку часов. А вот как саму тушку до идеала отшлифовать, так и не придумал, чтобы без потери мелкого рельефа. В итоге руками в самых плохих местах стёр лохматню и дальше уже мучал его нейлоновой щеткой с зерном 320, насаженной на шуру.

PS: Если с тегами намудрил, то и хрен с ними))

Делаю на досуге такие штучки

Модели по мотивам клипартов, доделаны и собраны в Blender, g-code посредством BlenderCAM, потом трёхосевой китаец 3040Z с управлением LinuxCNC. Сосновый брусок, с нескольких сторон сначала грубо фрезой, потом детали гравером.

Дальше работа руками и бормашинкой: полости, в которые гравер не добрался, фрезеровка крупных деталей ручным фрезером, шлифмашинка, сборка...

Краски акриловые кисточкой и лак.

Делаю редко, в основном, в подарок, на продажу экономическая целессобразность в лучшем случае нулевая - слишком много времени, на производстве с поворотной осью или многокоординатными станками было бы намного быстрее. Ещё быстрее - 3D печать, но "ощущения не те".

Comgrow robo cnc

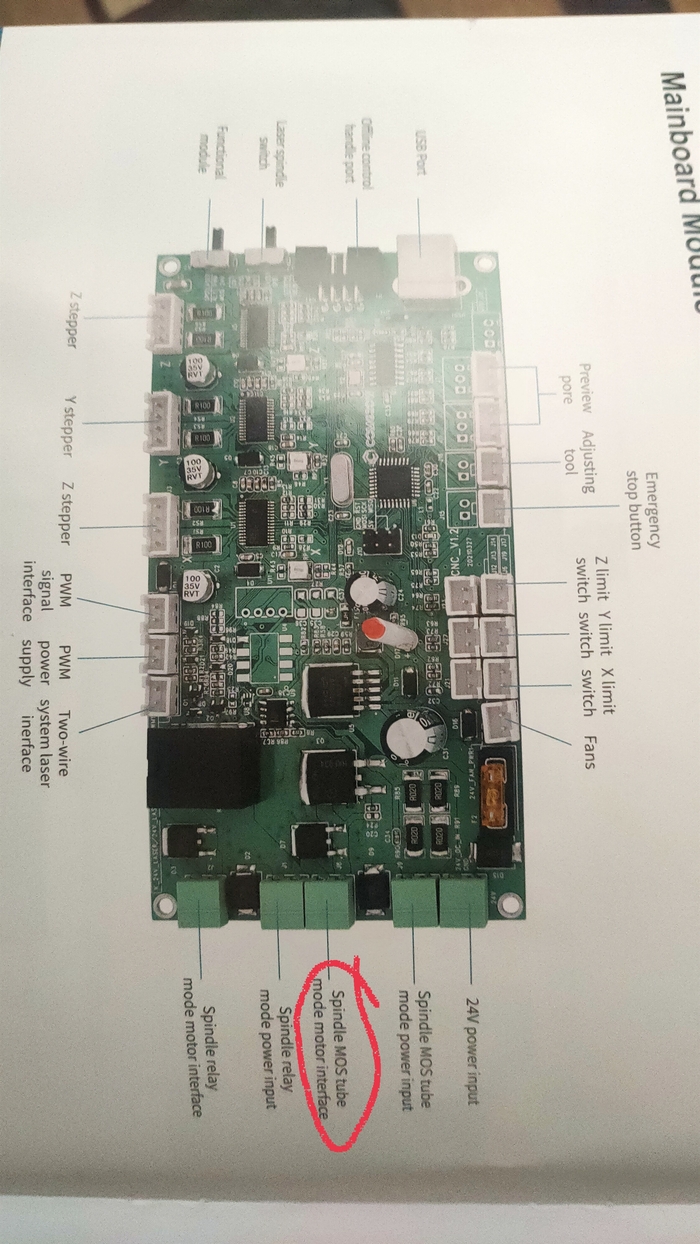

купил тут такой вот станочек, там стоит шпиндель на 120вт, подключен к разъему на картинке

в момент резки мотор встал, обломило фрезу. при подаче напряжения на мотор напрямую он работает. предохранитель на плате цел. все оси нормально работают. подскажите что и как проверить чтобы понять что вышло из строя?

еще хочу поменять шпиндель на другой

как считаете на плате есть выход на замыкание для внешнего питания?

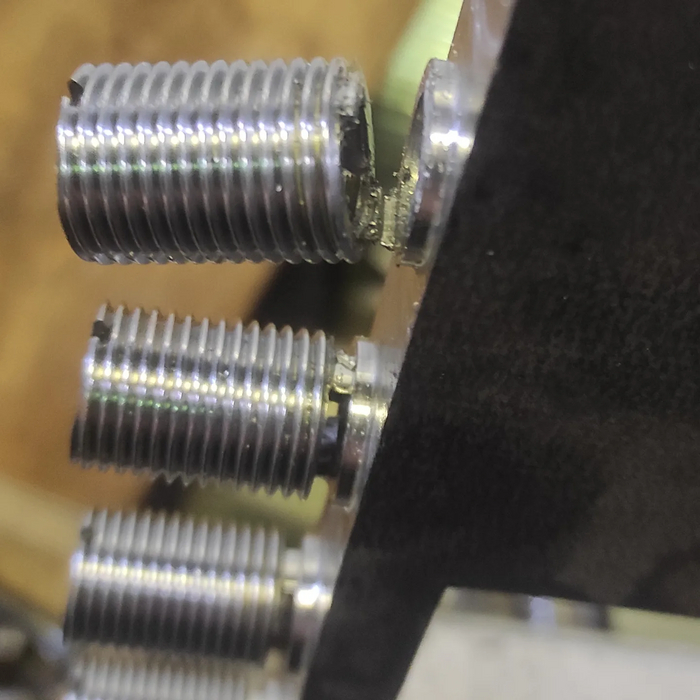

и еще, для замены мотора надо ставить другую каретку и ходовой винт, который у меня есть 4х заходный в отличии от родного(2х). соответственно перемещение на оборот будет больше, я могу как-то это компенсировать? наверное можно в программе ставить величину съема материала в 2 раза меньше, а еще варианты есть?

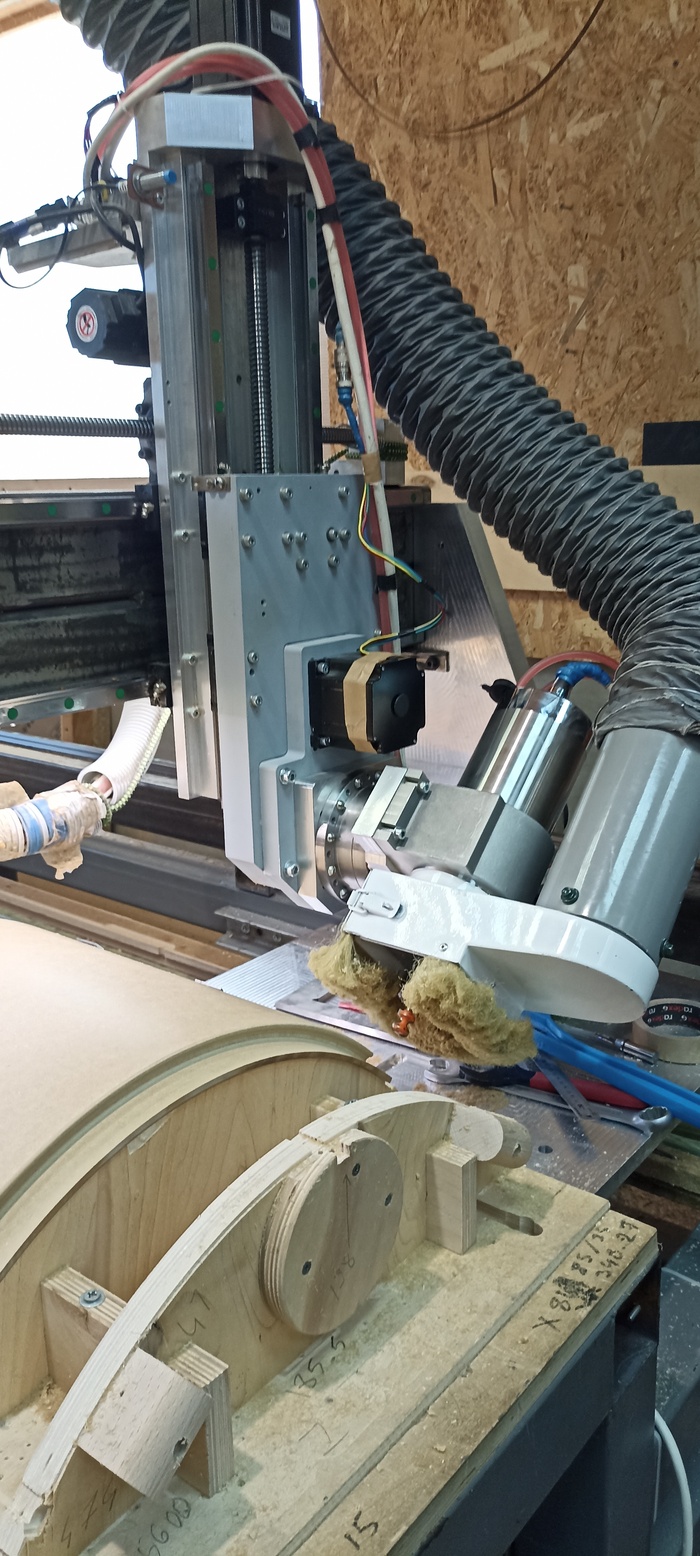

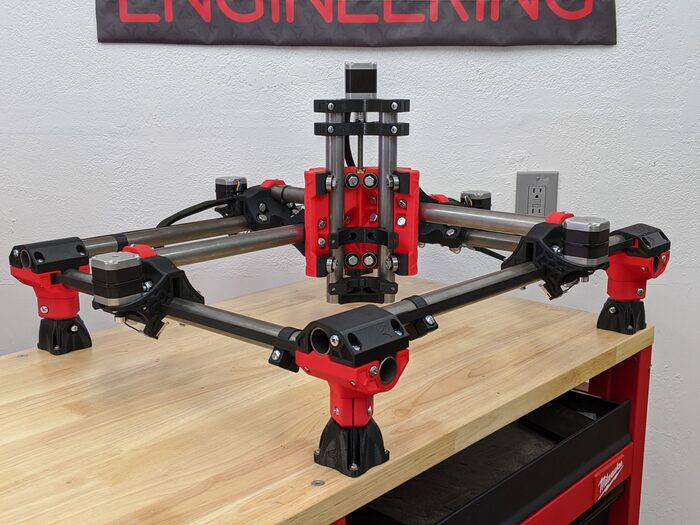

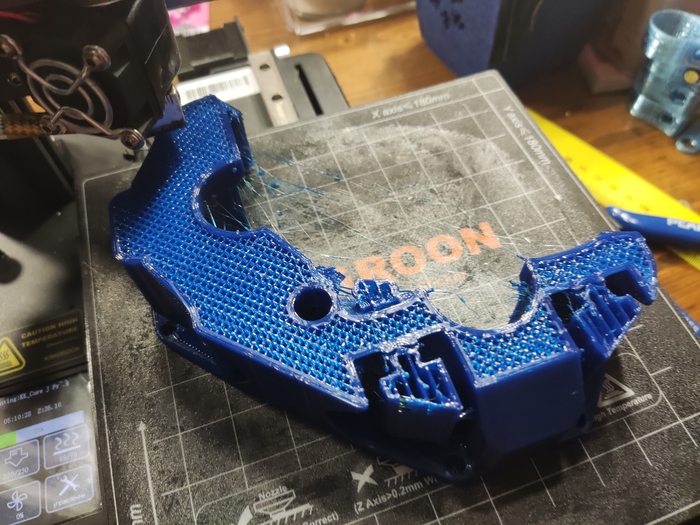

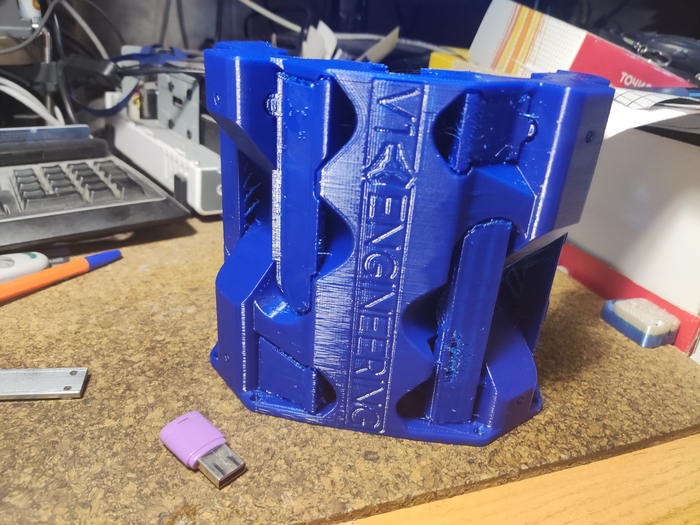

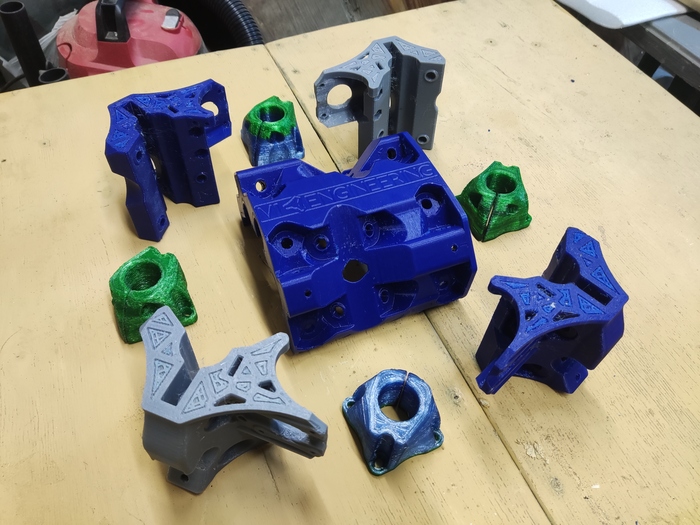

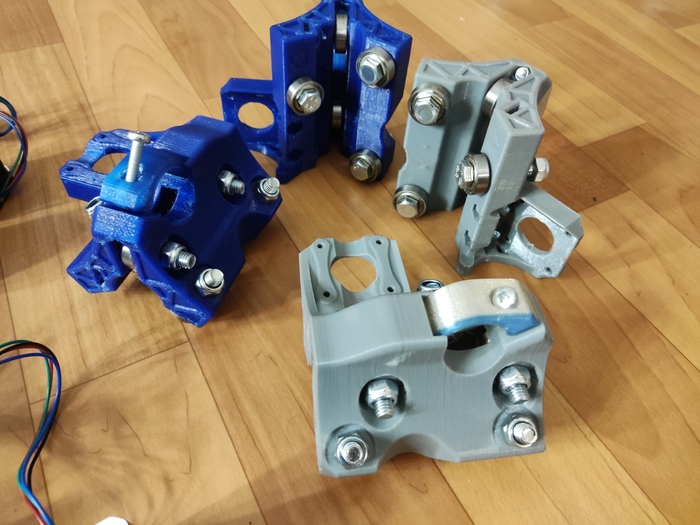

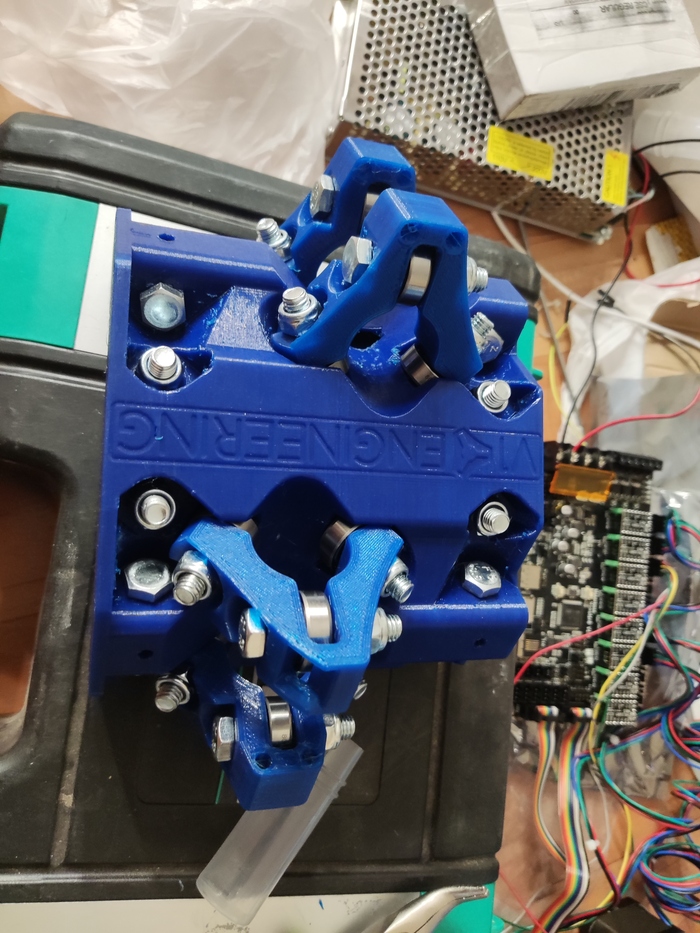

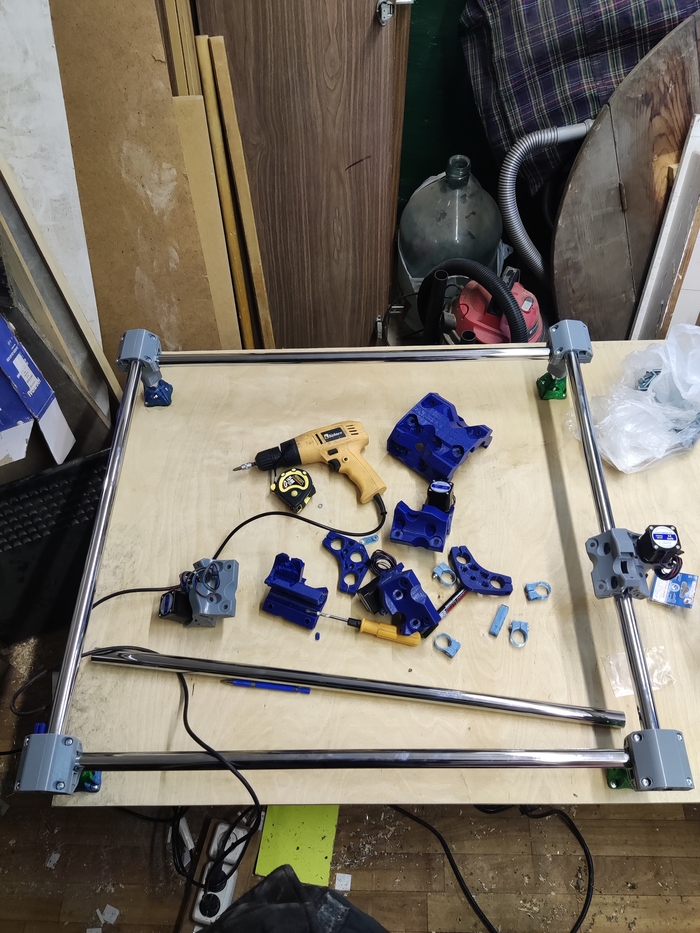

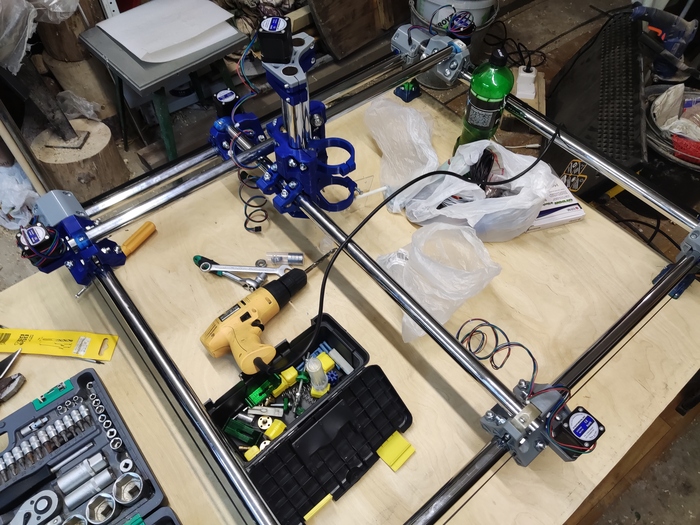

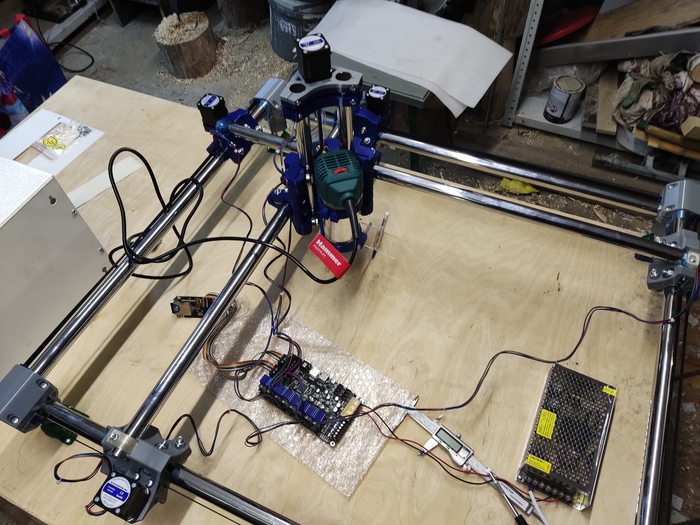

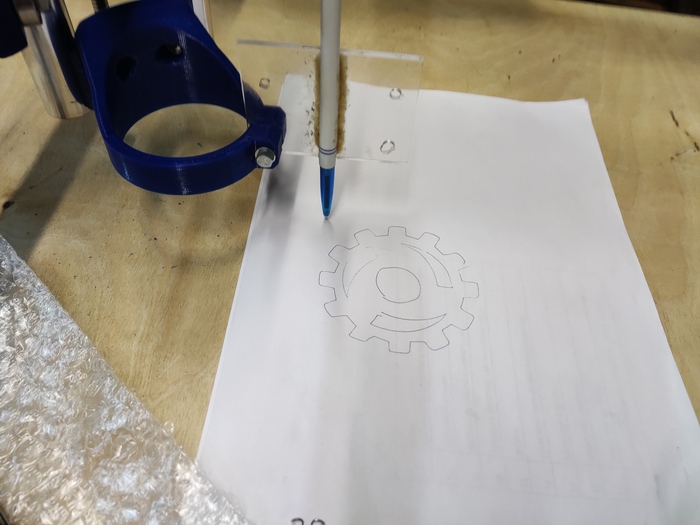

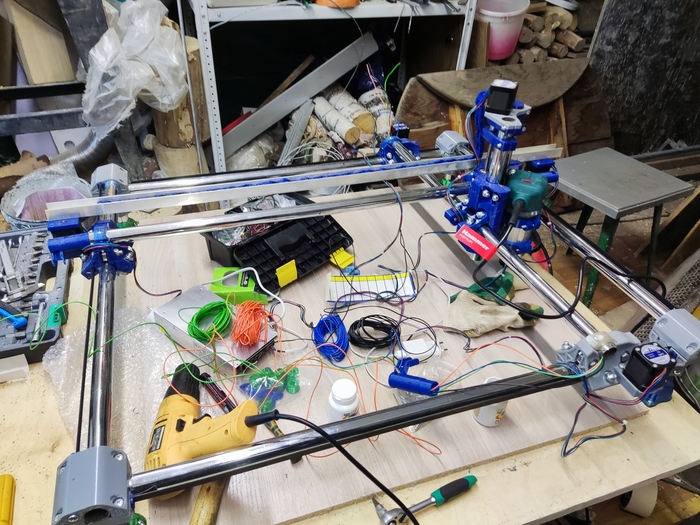

Сборка ЧПУ (mpcnc primo v1 engineering)

Наигравшись со старым станком, которому для фрезеровки не хватало жесткости, я решил построить другой. Хотелось бы по бюджетнее, и в то же время чтоб фрезеровал фанеру. Пересмотрел кучу компоновок и проектов, я нашел у v1 engineering станок MPCNC Primo. По факту это вторая версия, полностью переработанный V1

Почитав описание, кстати, очень подробно все расписано, сколько каких болтов и гаек, сколько подшипников, модели для 3D печати сразу для нескольких типов труб. Так же есть калькулятор расчета размера портала, задаем рабочую площадь, и он сразу выдает спецификацию, какой длинны и сколько штук, надо нарезать трубы. В идеале нужна дюймовая нержавейка с толщиной стенок 1,5 мм. К сожаленью найти такой не удалось. Поэтому выбор пал на обычные хромированные трубы толщиной 1 мм от системы joker. Купил две трубы по 3 метра, на калькуляторе посчитал поле чтоб не оставалось обрезков, получилось рабочее поле 500 х 600 мм. Прикинул провисание самой длинной трубы в середине максимально составит 0.4 мм. Следующая проблема, 3D печать, оказалось что ни у кого из знакомых и друзей нету принтера. Печатать на заказ, местные, заламывали такие ценники, что дешевле было купить готовые у v1 engineering, на авито готовый набор деталей начинался от 9 тыс + пересылка. Тогда я решил посмотреть сколько стоит простой 3D принтер, способный распечатать нужные детали. Случайно на али, попался kingroon kp3s, была какая то акция, еще случайный купон со скидкой... принтер обошелся чуть меньше 10 тысяч рублей. В 3D печати опыта нет вообще. Как оказалось это целая наука. Постепенно начал разбираться и изучать. Изначально предполагалось распечатать все детали из пэт бутылок, но после того как слайсер оценил печать ядра в 200 метров прутка и 20 часов печати, подумал что нужен фабричный petg. Купил две катушки. Ядро единственная деталь, которая требует 70% заполнения, и то середину можно печатать с 45% заполнением. Остальные детали автор рекомендовал от 45%.

Удаление поддержек с детали распечатанной petg то еще себе удовольствие. Приятно удивило, всё продуманно до мелочей. Поддержка для кармана подшипника, удаляется с внешней стороны шестигранным ключом. Даже волосатость и сопли пластика, не являются помехой для работы узла.

Недостающие детали заказывал на али и в разное время, поэтому большая часть "сборки" это было ожидание когда придет посылка. А в это время неспеша я допечатывал остальные узлы.

Когда пришли подшипники (всего их нужно 44 штуки), я доехал до местного строительного магазина и купил метизов. Сборка отдельный кайф, всё идеально подходит. Шаговые моторы были в наличии, но когда прочитал сноску, рекомендуется использовать не ниже 80 унций на дюйм... поглядел на noname двигателя, и решил заказать отдельно 5 штук, таких же как использовал автор.

Для сборки портала был отдельно приобретен лист фанеры толщиной 18мм. Сначала собираются угловые узлы, затем ноги, затем проверяется диагональ, и только после этого все прикручивается и затягивается. Затягивать кстати тоже без фанатизма.

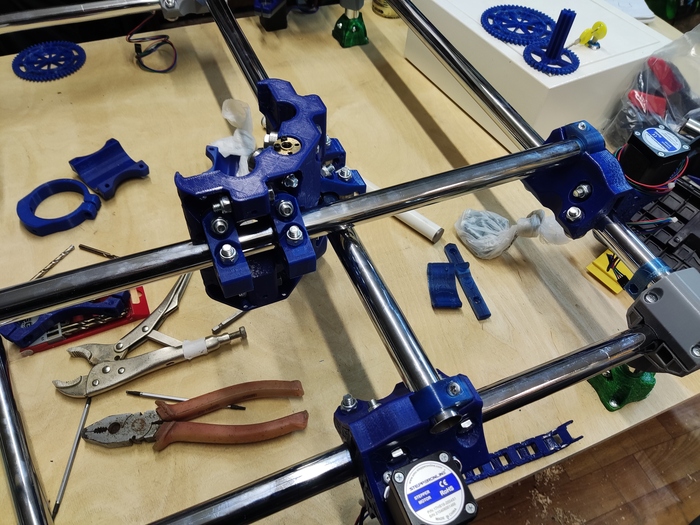

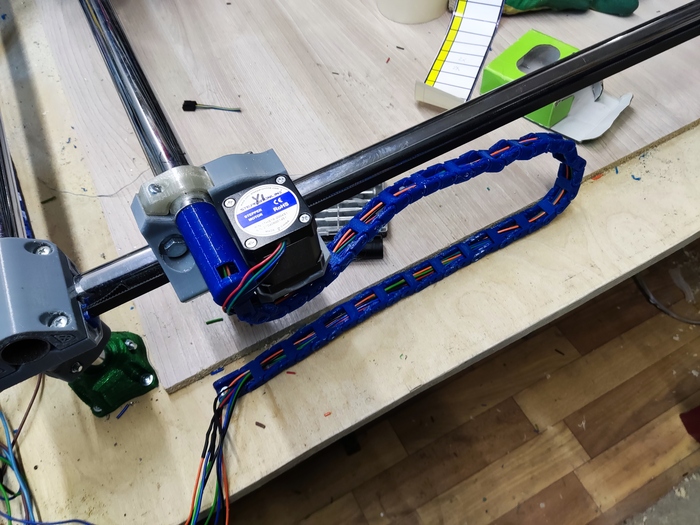

Следом накидываются треки, и вставляется ядро, перемещение по осям X и Y на ремнях, ось Z трапецевидный винт. Натяжение ремней очень удобное, отверткой через винт в угловом узле.

Часть проводов идут через трубу оси X и Y, остальное надо прятать в кабель канал, скачал модель, думал как бы его закрепить, решение пришло само собой, вставка в трубу

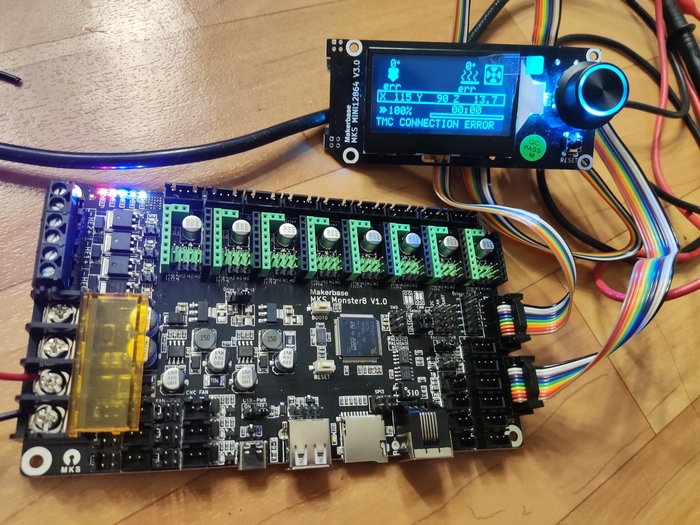

В качестве платы управления автор рекомендовал использовать SKR Pro 1.2, только вот они резко исчезли из продажи, или их сняли с производства, или раскупили. Принял решение купить другую плату Monster8

Это реально монстер, плата пришла с прошивкой марлин под 3D принтер voron 2.4. 8 драйверов ТМС 2209. У стоковой прошивки было 4 оси Z, а мне нужно было добиться 2 мотора (оси) по X, два по Y, и один по Z. Пришлось быстро осваивать марлин, Visual Studio Code и github. За образец я взял прошивку от skr и прям по строчно заменил всё в дефолтной, естественно с указанием чипа от монстра. Подкинул моторы, зашел в меню, и привел их в движение. Всё работает. Драйвера умеют работать в режиме uart, но автор станка, рекомендовал использовать физические концевые датчики. И вот тут возникла проблема. Концевики "не взлетели", даже выключение uart и отгибание ножки на драйвере, изменение перемычек, не дало нужный результат... Решил запускаться пока без концевиков.

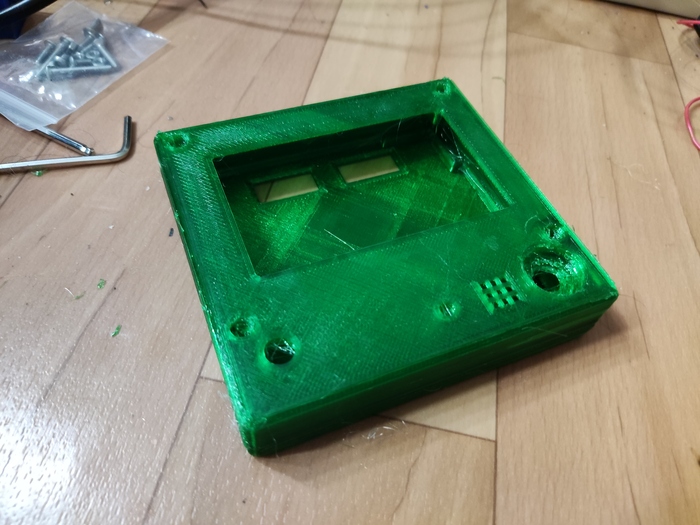

Пробный пуск показал что у меня есть проблемы с синхронным движением моторов по оси X и Y, осталось понять прошивка или кинематика. Я поменял местами оси на плате управления, результат был тот же. Две недели я искал причину, ослабил ремни и натянул по новой, подшипники проверил, ослабил их крепление, ничего не помогало. Причину обнаружил чисто случайно, провел рукой по ремню, и понял что шкив на моторе ослаб и ремень не полностью зацепляется, на всякий случай протянул все шкивы. Оси перемещаются плавно и моторы работают синхронно. Параллельно пытался победить концевики, пришел к выводу нужно работать с прошивкой, указывать пины, подтягивать минус. Чтоб работа пошла быстрее заказал еще ramps 1.6 сразу полный комплект, распечатал к экрану корпус, но тут меня ждал сюрприз, после сборки корпуса гасла подсветка экрана. Где то на плате что то плохо пропаялось, а лезть туда ну никакого желания.

Для рампса у V1 на гитхабе уже были готовые прошивки, в которых я перевел меню на русский язык, и внес небольшие изменения (логотип загрузки, модели драйверов и тд). Подкинул новую электронику, наростил провода

Но и тут концевики "не взлетели", точнее они работают, но не работает команда "Домой X и Y", станок делает перемещения от нуля на 1 мм по каждой оси и останавливается, включение выключение всяких режимов драйвера толку не дали. Какой я нашел пока выход? Всё просто G92 X0 Y0 Z0. Я его в меню продублировал, и когда делаю файл с g-code добавляю первой строчкой. Решение оказалось на столько удобным, что сейчас думаю а нужны ли мне вообще концевики? Шпинделя у меня два, под разные хвостовики фрез, поэтому их провода не стал укладывать в кабель канал. А это станок в работе, фрезеровка стенки и запрессовка подшипников. Это для другого станка, но об этом расскажу в другой раз.

Сувенирная продукция и знакомство с ЧПУ (CNC) Часть 6*

*Предыдущие части можно найти у меня в профиле.

Всем привет !

Сегодня поговорим о моём первом знакомстве с ЧПУ станком

Кто следил за моими постами, знает, что я свой путь в мир дерева начал с крупных изделий. Проблема в том, что большая вещь стоит больших денег.

Тяжело взять и заказать у незнакомого мастера с парой тройкой работ за плечами, что-то за кучу денег. По крайней мере, мне так казалось.

Поэтому я решил попробовать запустить линейку бюджетных и небольших изделий.

У меня уже был пул работ сувенирного плана, который расходился больше по знакомым, нежели по заказчикам со стороны.

Тем не менее, я обратил внимание что отклик в рекламных акциях больше всего получают именно эти изделия.

Например полочка в ванную комнату:

Взял слэб тополя + кусок Зирикота в роли подставки под телефон.

Получилась весьма интересная штука для определенного круга потребителей. Сразу оговорюсь, что идея не моя, я только лишь реализовал её по-своему.

Через достаточно короткое время я уже делал вторую такую полку, но только из слэба Карагача. В этот раз я покрыл её эпоксидной смолой и наполировал до блеска

Кроме аксессуара в ванную комнату, ко мне обращались за аксессуарами на кухню.

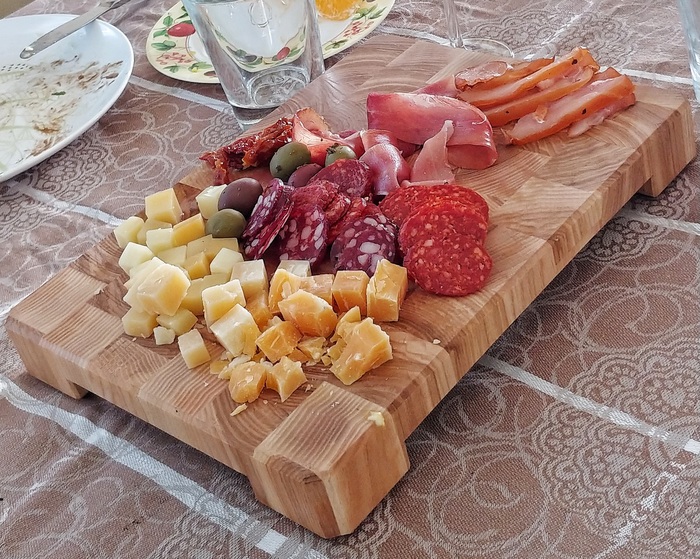

Разделочные торцевые доски - вообще отдельное направление в столярке, многие хоббийные мастера занимаются ими узконаправлено.

На таких досках волокна древесины направлены таким образом, что они не тупят нож.

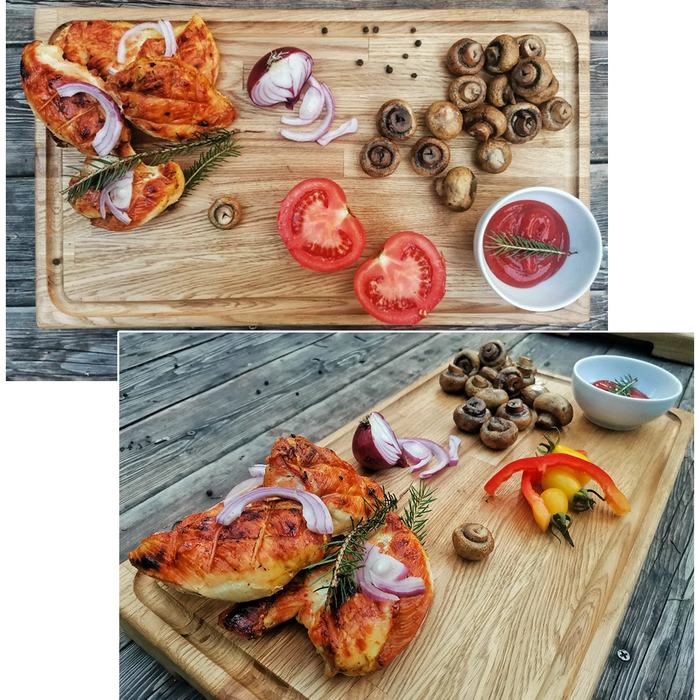

Кроме всего прочего, деревянные доски отлично подходят чтобы просто на них подавать еду.

Эту нишу изделий объединяет один не очень приятный момент - делать их руками просто-напросто не рентабельно.

Нужно чтобы хотя бы часть работы за тебя делала машина.

К этому моменту я уже был не один, у меня появился партнер, а у партнера был ЧПУ.

На фоне всего происходящего, появилась идея сделать что-то интересное, доступное и вместе с тем хоть немного рентабельное.

Как всегда, начало было положено в 3d MAX. Дальше реализовывали в жизнь.

Первая идея свелась к мобильному столику под ноутбук

Столик не получил ожидаемую обратную связь от публики. Но это абсолютно точно не означает что я готов похоронить эту тактику.

Нужна другая идея.

Для примера, различные подставки под вино и нарезку, расходятся очень хорошо. Но я бы не хотел идти по протоптанной тропе, хочется придумать что-то новое.

Возможно кто-то из вас подаст идею, которая в дальнейшем станет космическим кораблём этой ниши.

В любом случае я не стоял на месте, а это для меня важнее всего.

Всем кто умудряется дочитывать мои "развлекательные" посты до конца респект и уважуха ) Я это ценю. Спасибо вам друзья, я обязательно продолжу вести этот дневник ! )