Каждый владелец токарного станка рано или поздно оказывается на развилке. С одной стороны — романтика чистого творчества и решения сложных задач. С другой — желание стабильности, прогнозируемого дохода и понятного завтрашнего дня.

Когда ты только запускаешь мастерскую, кажется, что можно усидеть на двух стульях. Но опыт показывает: это две разные вселенные, два разных вида бизнеса и, по сути, две разные жизни.

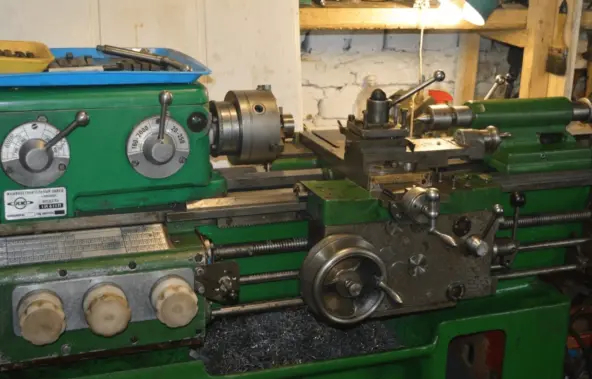

Сегодня я хочу разобрать два основных пути развития частной токарки: Заказная система (Ремонт) и Собственное производство (Серия). Без иллюзий, только сухие факты и личный опыт.

Путь №1. Заказная система: Инженерный квест

Это классический путь частного мастера. Суть его проста: ты — «скорая помощь» для железа. Ты решаешь проблемы, которые не может решить магазин запчастей.

Откуда берутся заказы?

Клиент приходит к токарю-частнику не от хорошей жизни. Обычно это один из таких сценариев:

«Снято с производства» или «Санкции». Деталь больше не купить. Механизм есть, он рабочий, но из-за одной изношенной втулки или вала всё стоит.

Износ сопряжения. Стандартная заводская деталь уже не подходит, потому что посадочное место разбито. Нужна ремонтная деталь с нестандартными размерами (+0.5 мм, например), которую в магазине не купишь.

Узел в сборе. В магазине предлагают купить весь агрегат за 90 000 рублей, хотя сломалась шпилька, за ремонт которой человек отдаст 500 рублей.

«Гараж Кулибина». Уникальные самоделки, вездеходы, снегоходы, мини-трактора, станки. Здесь чертежи рождаются в голове конструктора-любителя, и таких деталей в природе просто не существует.

Плюсы: Сверхприбыль и Драйв

Главное преимущество этого пути — высокая маржинальность.

За уникальность и — главное — за скорость решения проблемы можно и нужно брать дорого. Ценник здесь формируется не от веса металла, а от ценности услуги. Если простой трактора стоит фермеру миллион, он заплатит за болт в 10 раз больше его магазинной цены, лишь бы трактор поехал сегодня.

Наценка х4–х10 от себестоимости — в частной токарке это норма.

Второй плюс — психологический. Нет «дня сурка». Каждый заказ — это вызов. Это инженерный квест, где нужно подобрать материал, придумать базирование, разработать технологию, каким "хитрым" способом или резцом ты сделаешь казалось бы невозможное. Ты чувствуешь себя Творцом, а не придатком станка.

Минусы: Жизнь на вулкане

За высокую оплату мы платим полной непредсказуемостью.

В этой модели невозможно планировать ни работу ни доходы. Ты целиком зависишь от поломок заказчика. Сломалось — ты на коне. Работает — ты сидишь без денег.

График рваный: то густо (не спишь ночами), то пусто. И самое страшное — межсезонье. Зимой, когда техника стоит или ремонты откладываются, доход мастерской может упасть до абсолютного нуля.

Путь №2. Собственное производство: Иллюзия стабильности

Казалось бы, вот он — выход. Найти «свой продукт», гнать серию круглый год, забить склад зимой, продать летом. Рабочий ритм размеренный, станок настроен на одну операцию, доход прогнозируем. Мечта?

Давайте снимем розовые очки.

Потеря уникальности

Как только ты начинаешь делать серию (даже мелкую), ты перестаешь быть Уникальным Мастером. Ты становишься Производителем.

Ты встаешь в один ряд с заводами, цехами ЧПУ и Китаем.

Их бизнес построен на объемах. Они закупают металл вагонами, у них циклы отлажены до секунд. Их себестоимость всегда будет ниже твоей.

Миф об «Уникальном Товаре»

Многие новички тешат себя надеждой: «Я придумаю уникальную штуку, которой нет на рынке, и озолочусь».

Это юношеская иллюзия. Рынок огромен и быстр. Если на какой-то товар появляется устойчивый спрос, крупные игроки видят это мгновенно. Они заполняют нишу за месяц, предлагая цену, с которой частник конкурировать не сможет.

О сверхприбылях (х10) здесь можно забыть. Здесь идет борьба за копейки на объеме.

Капкан масштабирования

Допустим, ты нашел нишу. Ты начал точить серию.

Внезапно оказывается, что «точить» — это 10% дела. Нужно сбывать. У заводов контракты на годы вперед. У частника — только Авито и сарафан.

Чтобы заработать на дешевой детали, нужно делать их много.

Много деталей = больше станков (либо полный переход с универсала на ЧПУ) = больше площади = наемный персонал.

И вот ты уже не стоишь у станка в свое удовольствие. Ты бегаешь, ищешь сбыт, ругаешься с работниками, платишь аренду за склад.

Твоя уютная частная мастерская умерла. Родился маленький, хромой, но мини-завод.

Произошел качественный переход в другое состояние, к которому готов не каждый ремесленник.

Вывод: Кто ты?

Из этих наблюдений вытекает железная логика, которую нужно принять на старте.

Если ты Ремесленник и хочешь стоять у станка, чувствовать металл, делать классные, сложные вещи и получать за это достойную (хоть и нерегулярную) оплату — твой путь Заказная Система.

Это путь высокой квалификации, штучной работы и "инженерного гения". Да, это нестабильно. Да, зимой придется искать альтернативу (как я ищу её в программировании). Но это путь Свободы.

Если ты хочешь Бизнес на токарке — забудь про «стоять у станка».

Готовься к масштабированию, кредитам, найму людей и конкуренции с заводами. Одной пары рук и одного ИЖа здесь будет недостаточно.

Мысли о массовом производстве в одиночку стоит отложить до момента, пока ты не получишь патент на изобретение вечного двигателя. Во всех остальных случаях — тебя съедят объемом.

Я свой выбор сделал. Я — частный мастер. Я ценю уникальность своих задач выше, чем монотонную стабильность конвейера. А нестабильность... это просто плата за право быть инженером, а не оператором кнопки.