Токарка против Фрезеровки: Почему я написал два разных математических ядра для оценки металлообработки

Код и Металл

Я самозанятый — токарь и инди-разработчик. Сочетание редкое, но в 2026 году необходимое. Пока мои коллеги спорят на форумах, сколько брать за "проточку вала", я решил переложить этот спор на язык математики.

В видео выше я показал, как работает мое приложение на практике.

А здесь, в тексте, я расскажу, почему он так считает. Вскрою логику расчетов, которая спрятана за кнопкой "Посчитать".

Потому что токарка и фрезеровка — это две разные вселенные, и мерить их одним аршином (или одной ставкой часа) — будет ошибкой.

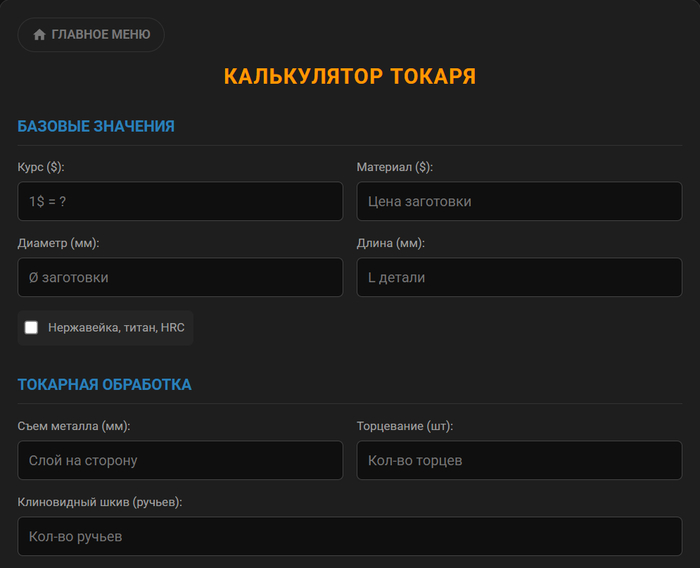

1. Токарный модуль: Почему "Час работы" здесь не совсем правильно?

Частенько в комментариях пишут: "Ставь ставку часа и умножай на время".

В токарке это путь в никуда.

Токарная работа — это набор стандартных примитивов. Проточка, резьба, конус, фаска. Опытный токарь делает фаску за 5 секунд, новичок за 40. Должна ли цена отличаться в 8 раз? Нет. Рынок платит за деталь, а не за то сколько вы с ней провозились.

Поэтому в коде моего токарного модуля (который многие из вас уже видели) НЕТ ставки часа как основы расчета.

Там работает коэффициент сложности, цена за операцию.

Я проанализировал тысячи заказов и собрал в формулу, где каждая операция имеет свой "вес":

Поверхностная закалка или титан? Вводим множитель x2.0 к базе.

Коническая резьба? Это не просто "нарезать М24х3", это дополнительная настройка. Коэффициент сразу подлетает.

Длинный тонкий вал? Риск вибраций. Алгоритм видит соотношение длины к диаметру и сам накидывает наценку.

В итоге: Токарный модуль считает ценность изделия, а не время изготовления. Он защищает мастера от демпинга на сложных, но быстрых операциях. И защищает заказчика от оплаты вашей медлительности на простых.

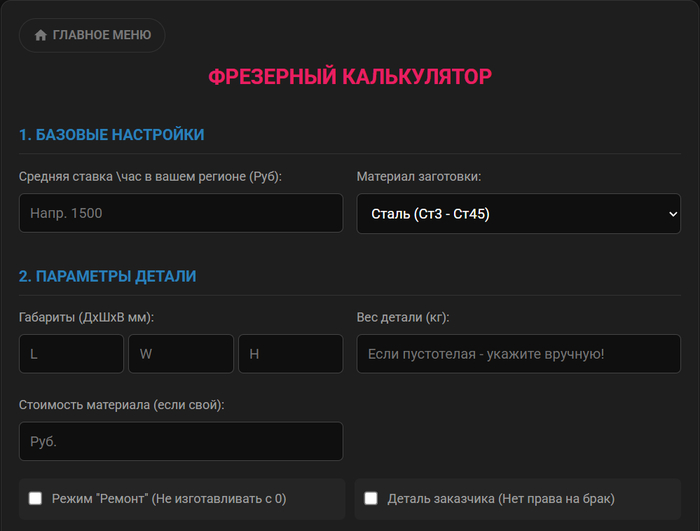

2. Фрезерный модуль: Время — деньги (буквально)

С фрезеровкой (новинка в версии 3.0) история противоположная.

Здесь балом правит подготовка и базирование.

Можно "пыльнуть" плоскость за 3 минуты. Но чтобы выставить сложную ГБЦ или кривой корпус в 0, уходит минут 30-40.

Если считать "по операции" (как в токарке) — вы уйдете в минус.

Поэтому фрезерный модуль работает на базе технологического времени + нормо-час.

В видео я показываю, как это работает на примере той же ГБЦ. Но вот что важно понимать, читая статью:

Ставку задаете ВЫ. Приложение не диктует вам "работай за 500р". Оно спрашивает: "Сколько стоит твой час?". В видео я ставлю 2000р для примера (средняя по РФ). Хотите 5000р? Ставьте. Математика останется той же, изменится только Итого.

Заломыши и Ремонт. Это "черная дыра" времени. В коде я зашил усредненное время на высверливание болта + риск повреждения резьбы. Это не фантазия, это статистика сервисов.

Важный момент для скептиков.

Цифры, которые выдает калькулятор по умолчанию — это не "цены Сергея Акулова". Они строятся не на мом личном опыте.

Это результат парсинга и анализа рынка. Я собрал данные с:

Онлайн-калькуляторов крупных заводов.

Прайс-листов частных мастерских с их персональных сайтов.

Форумных баталий на Chipmaker и других профильных площадках.

Я усреднил эти данные, отсек крайности (демпинг гаражников и оверпрайс оборонки) и зашил этот рыночный ориентир в алгоритм.

Калькулятор — это компас. Он показывает, где "Север" (рыночная цена). А идти туда или отклониться — решать вам.

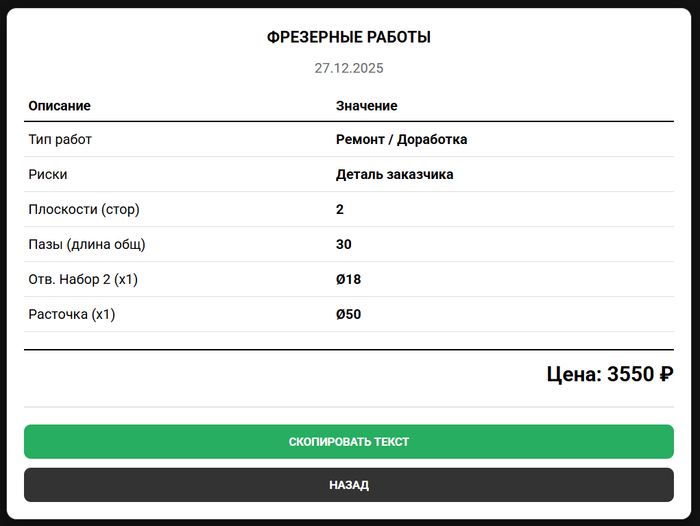

Главная функция: Аргументация (Чек)

Мы все умеем работать руками, но плохо умеем продавать.

Когда вы называете цену "3000 рублей", клиент слышит: "Я хочу с тебя содрать три куска".

Когда вы нажимаете кнопку "Сформировать отчет" и отправляете скриншот, клиент видит:

Материал: Нержавейка (сложно).

Базирование: 45 минут.

Расточка: Ф50 мм.

Риск брака: Включен.

Вопросы отпадают. Вы перестаете быть барыгой и шабашником и становитесь профессионалом с прозрачным ценообразованием.

Я не учу вас точить и (Боже упаси) не пытаюсь диктовать вам цены за вашу работу. Я даю инструмент, который убирает из работы "цену с потолка" и дает возможность аргументировать вашу цену клиенту.

Видео показывает интерфейс.

Эта статья объясняет, почему внутри "под капотом" всё честно.

Если вы краснеете, называя цену, или вообще пока не ориентируетесь в стоимости работ — попробуйте посчитать их через алгоритм и легко аргументируйте клиенту.

Ссылку на проект здесь оставить не могу (правила площадки).

Кому интересно — ссылка на официальную страницу проекта есть у меня в шапке профиля.

UPD:

Сегодня доделал вин-версию. Теперь можно установить на Android и на пк Windows