Конвейерный 3D-принтер собрал деньги на Kickstarter за 15 минут

В начале мая 2017 года компания Blackbelt3D представила проект конвейерного 3D-принтера. В его основе лежит метод послойного наплавления (FDM), в котором принтер последовательно наносит материал слой за слоем. В обычных FDM-принтерах изделие печатается на специальном столике или подставке, из-за чего возникают два ограничения: невозможность массовой печати и невозможность печатать предметы любой длины. Инженеры из Blackbelt3D устранили эти ограничения, добавив в конструкцию конвейерную ленту.

На прошлой неделе стартап запустил проект по сбору средств на Kickstarter и запрашиваемая сумма была собрана всего за 15 минут. Компания планирует начать поставки устройств в октябре 2017 года

3D-печать за добро: делаем протезы рук и киборгов

Несколько лет назад поднялась волна интереса к 3D-печати как к новой интересной технологии, хотя первый 3D-принтер был создан еще в 80-х годах двадцатого века. Но время шло, технологии развивались, и в какой-то момент купить 3D-принтер стало реальностью. Настольный принтер, конечно, стоит не как микроволновка или тостер, но при желании его стоимость весьма подъемна.

Стало возможным создавать разные предметы: от кружек и формочек для печенек до украшений. В какой-то момент где-то кому-то пришла мысль сделать при помощи аддитивной технологии (эдак альтернативно называется 3D-печать) протез. Кто стал первопроходцем в этом деле, сложно сказать - похожие проекты появились в Америке, Южной Африке, Европе. Да, и честно признаться, не очень важно тут быть первым, главное - это дело за добро.

Причин использовать эти технологии (а видов 3D-печати существует несколько и все со своими особенностями, о них можно узнать у гугла) есть много. Мы — команда Моторика — используем технологию выборочного лазерного спекания (selectve laser sintering), а в качестве материала — полиамид. Основные преимущества этой технологии и материала для нас это:

- качество деталей

- возможность быстро вносить изменения в конструкцию (это особенно нравится инженерам)

- возможность масштабирования производства/скорость производства деталей

А еще изначально полиамид белый, поэтому готовые детали можно красить в любой цвет, что очень нравится нашим юным пользователям.

Как все начиналось

Как и для многих по всему миру для нас все началось с доступного опенсорсного проекта по созданию протезов. Мы взяли 3D-модель, напечатали ее, собрали, нашли первого испытателя. Уже полусобрав протез, мы увидели, что у конструкции есть недочеты. Один из наиболее существенных — это отставленный в сторону палец. С таким пальцем сложно нормально взять и удержать предмет. И тогда пришло время начать свою разработку с нуля. Принцип работы всех 3D-печатных механических протезов одинаковый, но конструкция и дизайн отличаются. Мы хотели создать свою, и понеслось!

Мы дискутировали, приходили к согласию, пробовали новые решения: крепления, дизайн, форма — работали над всем. Не обходилось и без промахов, но это естественный путь, ошибки помогают совершенствоваться.

На фотографиях ниже самый первый опенсорсный протез, который мы установили три года назад, и один из последних.

Еще одна трудность, с которой мы столкнулись позже, — это то, что у людей разные травмы, разные культи, и ставить всем одну и ту же модель протеза, просто увеличивая или уменьшая ее размер, не выйдет. У кого-то нет пальцев совсем, у кого-то пальчики частично есть — каждый протез должен подходить своему владельцу, быть не просто функциональным, но и удобным.

Почему не опенсорс

Еще собирая первый протез мы кинули клич на поиск людей, которым протезы нужны, и неожиданно таких людей оказалось много. Учитывая на тот момент, что все эксперименты с конструкцией мы проводили на свои деньги, помочь всем-всем мы бы просто не смогли. А еще вдруг оказалось, что детям уже через 5-6 месяцев надо менять протез, потому что рука растет и ребятишки просто вырастают из протеза. А это еще дополнительные расходы. Тут мы поняли, что долгосрочно создавать протезы по западной опенсорсной схеме мы не сможем. В Америке и Европе очень развита система грантов, команда с хорошей разработкой может получить приличную сумму на развитие и совершенствовние своего продукта, а вот в России с грантами на благотворительность все как-то нерадужно.

Перед нами встал выбор: делать протезы, пока хватит денег, или выбрать другой путь, более сложный, долгий, официальный. У второго пути было важное преимущество: если мы выбираем его, то у нас появляется шанс не просто устанавливать протезы людям, а повлиять на всю систему протезирования в России. Звучит, конечно, дерзко)

Но для нас это стало целью. Со временем мы сформулировали свою миссию: мы создаем не протезы, а крутые гаджеты, которых не стесняются, которые превращают детей (и взрослых, кстати, тоже) в супергероев. Даже героя своего придумали — Киби.

Так получилось, что поначалу мы делали в основном детские протезы. Важно было не навредить здоровью детей — это тоже стало весомым аргументом, чтобы идти не в опенсорс, а по "официальной дорожке". Для этого было необходимо, чтобы наш протез прошел сертификацию и медицинские комиссии могли рекомендовать его к установке.

Какие протезы у нас есть

Сейчас у нас есть разные протезы: тяговые и бионические, все разработаны нашими инженерами. Тяговые в свою очередь тоже двух видов: протезы кисти и протезы предплечья.

Тяговые работают по простому механическому принципу: есть специальные тросики, пропущенные сквозь пальцы; когда человек сгибает запястье или локоть, то тросы натягиваются и пальцы сжимаются. Можно что-то схватить и удержать. Чтобы отпустить предмет (или объект, например, кота:), запястье или локоть разгибаются. На гифке показан принцип работы тягового протеза кисти:

На тяговых протезах есть специальное крепление, на которое можно надевать разные насадки, которые упрощают жизнь или добавляют крутости:) Насадки бывают разные: под столовые приборы, под карандаши, под палитру, фонарик, скакалку, пульт от квадрокоптера, под смартфон, плеер, под лего. На самом деле можно придумать любую насадку и сделать ее, главное, чтобы она приносила пользу или радость своему пользователю.

Биоэлектрические протезы — это то, что называется роборукой. Он работает по более сложному принципу, а в качестве источника питания использует аккумулятор. У нас пока есть только бионический протез кисти. Специальные датчики, которые прячутся в предплечье, считывают электрический сигнал. Сигнал обрабатывается и передает команду на сжатие — пальцы сжимаются. Другими словами, чтобы что-то взять, нужно напрячь мышцы предплечья. В зависимости от силы напряжения мышц сила схвата будет меняться: например, легкое напряжение мышц даст сигнал пальцам взять что-то "нежно", например, яйцо, не сломав при этом скорлупу.

Недавно мы испытывали бионический протез на разных съедобных вещах. Что из этого вышло, можно посмотреть на ютубе — https://youtu.be/KkDFSqJdZpA

У бионического протеза тоже есть своя фишка — с его помощью можно расплачиваться в магазине. В протез встроена миниатюрная карта — минитэг, с ее помощью можно оплачивать покупки в магазине или протез в общественном транспорте в одно касание. Об этом у нас тоже есть ролик — https://youtu.be/EZCAIXDhDRY.

Почему бесплатно

Наверное, учитывая российские реалии, сложно поверить, что протезы можно получить бесплатно. Это не очень просто, но возможно. Если многим здесь будет интересно почитать, что для этого нужно собрать и пройти, пишите в комментариях, мы напишем инструкцию простым понятным языком.

А пока расскажем про два вида "бесплатности" протезов. В первом случае государство оплачивает протез, а во втором человек, которому нужно техническое средство реабилитации (он же протез), оплачивает его сам, а затем подает документы на компенсацию.

В обоих вариантах есть свои тонкости: в первом иногда приходится очень долго ждать, а во втором нужно учитывать, что сумма компенсации во всех регионах России разная. И момент, важный во обоих случаях: протез должен быть сертифицирован на территории России. И вот она причина, почему мы не один месяц ждали, пока протез пройдет эту самую сертификацию — мы хотели, чтобы люди получали наши протезы бесплатно.

Что дальше?

Останавливаться на достигнутых результатах мы не собираемся. Уверены, что есть еще куда расти и что улучшать. В одном только биоэлектрическом протее мы хотим улучшить сопротивление статическим нагрузкам, чтобы на него можно было опираться или повиснуть на нем. Также увеличим и число хватов.

Конструкцию тягового тоже можно оптимизировать, мы и сейчас вносим различные изменения в конструкцию и тестируем.

Дальше мы собираемся продолжать разработку и совершенствование наших протезов: и бионики, и тяговых. В самых ближайших планах — разработка детского бионического протеза, который в России до нас прежде не производил.

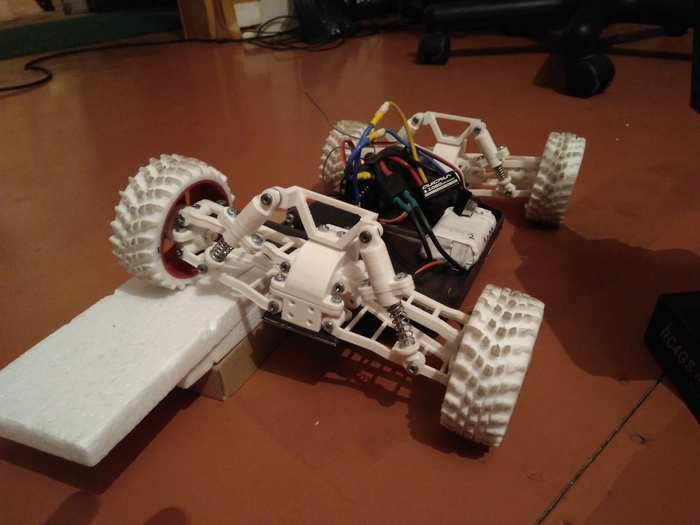

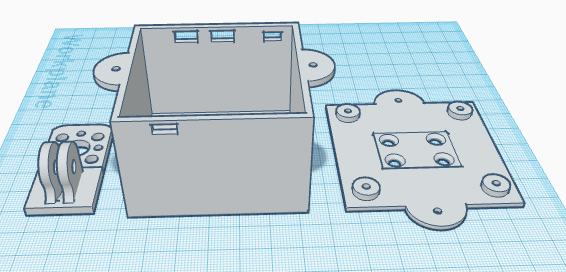

Шасси ру машинки на 3д принтере.

Всем привет и с наступившим новым годом!

Покажу как я развлекаюсь 3д моделированием. Цель как обычно проста: всё, что можно сделать - сделаю. Данное шасси уже третье по счету и ещё в процессе, сейчас именно период отлова недостатков.

В прошлый раз я опубликовывал самую первую и самую грустную в плане инженерных мыслей, скажем иначе - их почти не было :)

Однако я не показывал следующую,

Там было куча багов, но тем не менее она была полноприводная. Правда по не знанию сильный просчет и постоянно ломались карданные привода. Ехала 25 км/ч. Надоело плеваться во время ремонтов и было потрачено время (да просто забил) и недавно, вновь начал делать.

Уже имея опыт сделал дифференциалы, с них стоит начинать.

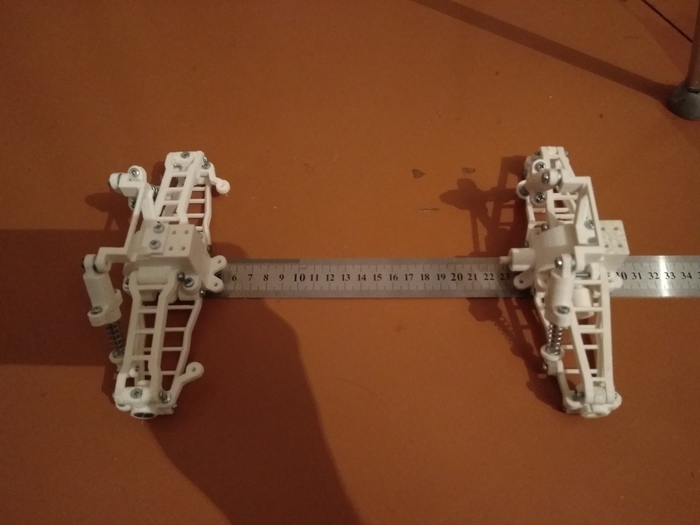

Сразу оба, чего мелочится. :)

Далее стоял самый сложный вопрос, решить старую беду. Сделать защиту привода и хоть какое-то подобие сцепления. Вдохновился центробежным от мопедов, правда извратил в реализации.

Внутри натер резиной, чтобы меньше скользило. Вышло в итоге 500гр удержания до "срыва", немного меньше чем нужно.

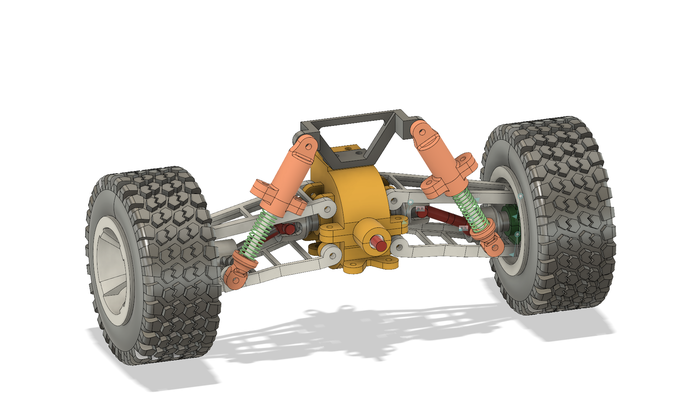

Накидав редуктор, начал составлять общую картину:

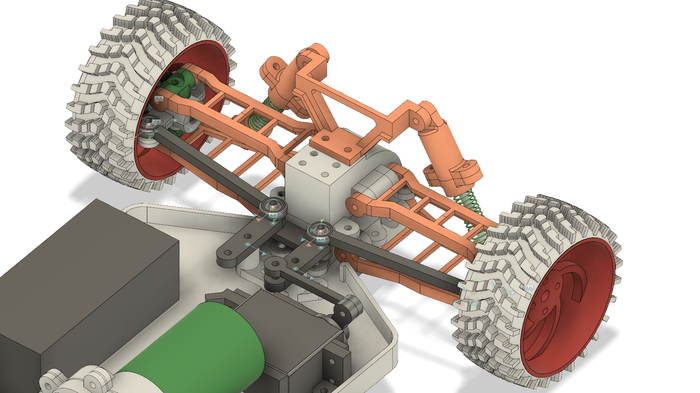

Мне нравилось, пора размечать подвеску. От карданных валов я отказался в виду габаритов, а меньше не сделать, пластик не прощает такого.

Используя ранее заготовленную модель колеса, временно включил в проект. Примерно раскидав получилось так:

Но так неинтересно ведь? давай делать симуляции!

Воот! так то лучше. Идем дальше.

Облагородил деталями..

Переделаны крылья подвески, оказались тонкие и не выдерживали вертикальной нагрузки.

Переделан корпус дифференциала и раскиданы крепления.

Нарисован амортизатор и крепления под него.

Взяты фаберже в кулак сразу после того как убедился, что узлы не будут практически меняться и начал творить колдунство...

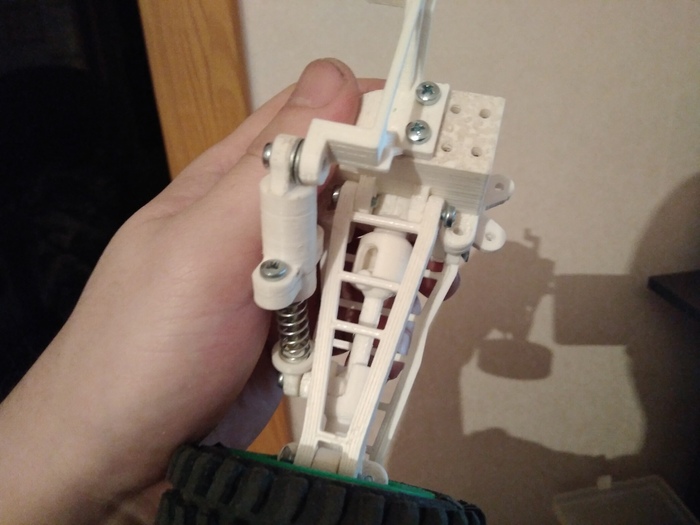

Амортизатор вышел отлично, не без шлифовки изнутри.

Накидал днище и теперь предстоит сделать рулевой механизм. Днище будет усилено металлической подложкой в том числе потому, что на такую длину разом дно не распечатать.

Данная модель будет именно с задним приводом. Просто надо уже сделать. Я хотел кататься :)

После более активно занялся воплощать в жизнь:

Когда делал рулевой механизм то понял, старые колеса никуда не годятся. Как и "новые" в проекте. Внутренний диаметр диска слишком мал и решено было сделать ход конём:

Мягкие мягкие, проводя по шипам можно случайно начать массировать пальцы. До того приятные ощущения. А белые.. да просто авто-герметик дорогой, а сантехнический белый - нет.

Так, колеса есть и подвеска уже намекает, что надо продолжать.

Собрал в кучу сцепление и редуктор. Собрал с третьего раза, 3д печать имеет нюансы, о которых частенько забываю.

Распечатанный выглядит.. да нормально выглядит, белый пластик закончился. А рельеф потому-что печатаю внешней стороной к столу. Так внутри все будет хорошо, а ведь там шестерни будут.

Больше всего времени потратил на рулевую систему. Пока трудно даются такого плана механизмы, я самоучка.

Собрана и опробована рулевая система. К сожалению, финансов на хороший серво-привод нет, а этот сильно тупой. Возврат в ноль ужасен, прямо мы поедем по чистой случайности. Триммер руля немного спасает.

Сделано днище. Усилено листом металла.

Взят он из сьемной стенки системного блока (с лета заготовлен был). 6 дисков дремеля ушло.. Но все равно жестокость слабая, будет ещё усиление. Пока думаю как.

Собрав.. испытания. На улицу пока рано, электроника не имеет защиты от влаги. Баловался, испытывал подвеску. Оказалось немного перестарался..

Заехала сама, я только придерживал препятствия. Был приятно удивлен.

Я собрал её за пару минут до начала нового года, толком ещё не испытывал, но набралось критики:

1. Ошибся и добавил лишнее звено в редуктор, понижение вышло х2 выше планируемого. Собрана дрифт-гонка, а скорость от вездехода в 10-12км/ч обороты не замерял ещё :) исправлю.

2. Неудобное соединение редуктора и дифференциала, так как редуктор переделывать, то исправлю это.

3. Днище гнется, вероятно вверху днища установлю алюминиевый профиль полосу.

Друзья! на этом у меня пока всё. Спасибо прочитавшим до конца и очень рад если кому понравилось чем я занимаюсь.

PS: Fuison360 проект данной шасси, после её окончания будет с радостью передаваться всем желающим. Могу и сейчас конечно.

ВК: https://vk.com/nashatirko

3D-печать металлом - FAQ

Всем привет! :) В продолжение поста: https://pikabu.ru/story/3dpechat_metallom__besplatno_6482764

Мы хотели бы поблагодарить всех за вашу поддержку и отзывы. Представить не могли, что публикация получит такой положительный фидбэк. Спасибо, Пикабушники! Спасибо, Пикабу! Вы - сила :)

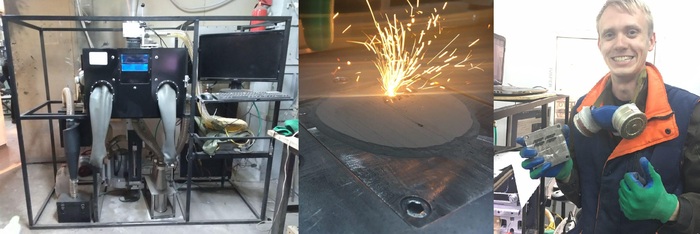

Сегодня мы хотели бы рассказать про 3D-печать металлом, нашу машину, и ответить на самые популярные и интересные вопросы.

Три года назад мы начали первые разработки в направлении аддитивных технологий. В свободное от основной работы время мы собирали свою машину, насмотревшись на западных красавцев от EOS, SLM Solutions, 3DSystems и других пионеров печати металлами. Да, были бессонные ночи проектирования и пусконаладки, конфликты в коллективе, финансовые трудности... В общем, история тривиальная для всех кто занимался созидательным процессом. Но мы справились и собрали машину. И главное - она печатала!

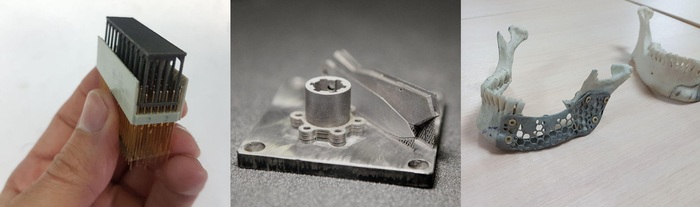

Да, печатала. Но неидеально. Мы работали над технологией, появлялось все больше и больше "костылей" в механике и ПО. Не будем скрывать, добившись приемлемого качества изделий, мы стали думать про выход на рынок. Без заказов такой принтер это дорогая игрушка. Мы подбирали режимы, печатали хорошие, красивые, функциональные изделия, изучали спрос на оборудование и в целом на печать.

Аддитивные технологии - мировой тренд и Россия не хочет оставаться в стороне. Проводятся выставки и конференции, открываются новые кафедры и центры, ведутся исследования и испытания. Но небольшой коммерческой компании в нашей стране непросто влиться в волну, обратить на себя внимание НИИ и предприятий. Тем более, мы понимали, наша установка - экспериментальная, и на фоне с комплексами вышеупомянутых производителей мы меркнем и просто неинтересны. Даже не смотря на весьма доступную стоимость. Затянув пояса, мы взялись за следующую итерацию. И как вы помните из предыдущей публикации - получилось :)

И мы вернулись к первому этапу: отрабатываем режимы и ищем правильное применение возможностей нашего принтера. Еще раз спасибо всем, кто подсказывал, давал векторы на развитие, и предлагал помощь. Несмотря на то, что мы получили очень много запросов - почти полтысячи, считаем справедливым ответить каждому, а львиную долю писем мы уже обработали. Постараемся порадовать как можно больше людей, что отправили нам запросы до момента публикации этого поста, воплощениями в металле их моделей. И обязательно сделаем отчет о проделанной работе :)

А теперь FAQ

1. Как это работает?

Вообще про SLM или селективное лазерное сплавление можно написать целую диссертацию, но общий принцип такой (делим программно модель на сечения, формируем слой порошка, жгем лазерным излучением согласно сечению и т.д.). Печать ведется в инертной среде (аргон или гелий).

А потом поднимаем весь бункер и достаем изделие:

2. Какие характеристики у нашего принтера:

Рабочее поле - цилиндр D160x200. Минимальный слой - практически любой, оптимально - 50 мкм. Точность печати на данный момент: 0.1 мм. Скорость печати ~ 10 см куб /час. Минимальная толщина стенки: 0.3 мм. Минимальный диаметр отверстия: 0.3 мм.

3. Какой лазер?

Волоконный иттербиевый, IPG, 200Вт.

4. Какие материалы используете?

Сейчас печатаем нержавейкой ПР-Х15Н4Д4Б. В планах титановые и алюминиевые сплавы, кобальт-хром.

5. Какие механические свойства у полученных изделий?

На изделиях, полученных на первом принтере твердость HV ~360. Прочность в общем случае между прокатом и литьем. Шероховатость поверхности достигали Ra2.2. В целом, в планах провести новые механические испытания.

6. Можно ли осуществлять термическую и механическую обработку?

Все виды доступны, разумеется, резьбы резать тоже можно. Кстати, резьбы от М6 можно без проблем печатать.

7. Какие сложности в постобработке?

Несмотря на то, что можно печатать изделия с высокой детализацией, для нависающих объектов необходимы поддержки, удаление которых довольно трудоемко.

8. Вопрос про Игоря Негоду

Мы с большим уважением относимся к его деятельности, и сами зрители его канала. Хотели бы помочь ему в проектах, но не знаем, как связаться (наше письмо почти наверняка затеряется) :)

9. Напечатайте сову!

Не получили ни одной модели совы :)

10. Зачем нужен 3D-принтер? "Сделайте мне напильник", "3D-принтер это всего лишь баловство"..

SLM-машина это инструмент для конкретных задач, которые не по силам для традиционных методом обработки материалов. К примеру, можно сделать даже полые изделие с внутренней костной структурой, или распечатать деталь с теплообменником внутри. Да и в целом мы открыты для предложений по другим применениям :)

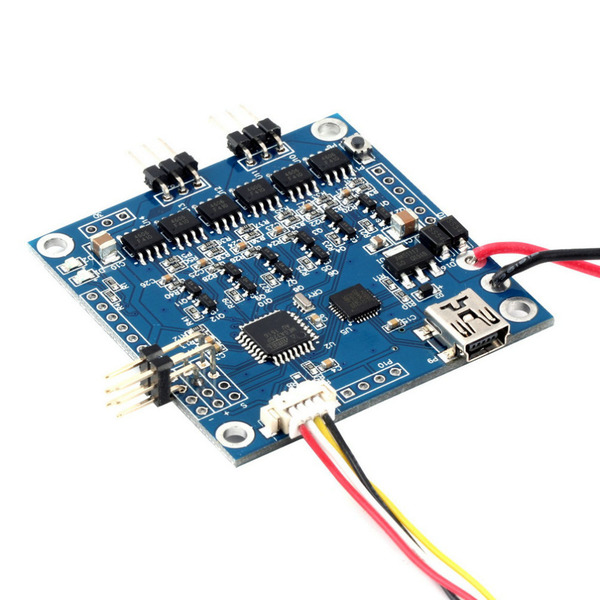

Стабилизатор для камеры

Привет, Пикабушники. Прошлый мой пост, в котором я демонстрировал машину для рисования был весьма успешен. Меня просили запилить пост, как я его делал и я начал писать, но понял, что писать мне не о чем. Все уже было в видео. Так что сегодня хочу показать вам свое новое творение, которое я распечатал на 3D принтере. Очередное пятничное мое, которое растянулось аж до понедельника.

Эта вещь нужна для стабилизации экшн-камер. Обычно такие используют на квадрокоптерах, но я подумал, что неплохо было бы иметь такую вещь просто для съемки видео. И да, такие уже существуют, но стоят довольно дорого (я видел примерно за 200-300$). Стоимость же моего проекта - около 25 долларов. Так что 3D печать - вещь весьма выгодная :)

Начинка этой вещи это вот такая вот плата:

Два бесколлекторных мотора и двухбаночный литий-полимерный аккумулятор. Все просто :)

Готовых проектов, которые бы мне понравились я не нашел, поэтому частично чертил сам, частично позаимствовал чертежи :)

Небольшой пример стабилизации.

Ну и напоследок оставлю видео со сборкой этого добра :)

Если будет интересно, в следующий раз расскажу про сборку мини-квадрокоптера :)

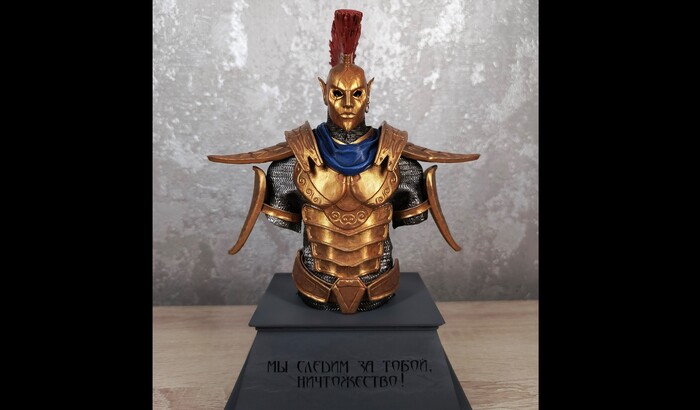

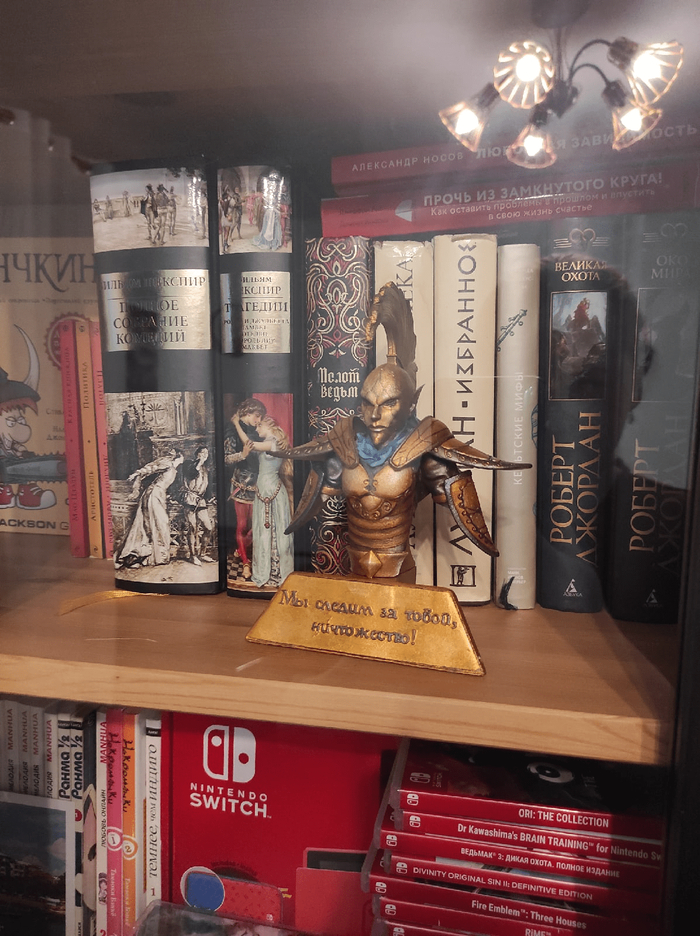

Как я сделал фигурку, которая говорит вам, что вы ничтожество, но вам это понравится

Мой ординатор из Morrowind умеет следить за вами в радиусе 3х метров через датчик движения и оскорблять вас, что ещё нужно для счастья? Постараюсь интересно рассказать про опыт создания фигурки по видеоигре с гифками и картинками.

Введение

Я занимаюсь разработкой и созданием фигурок по мотивам видеоигр под псевдонимом Механический мимик - это моё хобби, переросшее в работу. Недавно закончил фигурку Ординатора из серии TES, куда встроил интересную фичу - датчик движения, который очень подходит данному персонажу.

Покажу срез процесса создания фигурки, поделюсь рабочими тонкостями, немного понастальгируем по старому-доброму олдфажному Морровинду.

Думаю интересно будет как тем, кто хочет заняться или уже занимается подобным творчеством так и тем, кто просто хочет залипнуть, наблюдая как другие работают: от задумки и 3D моделирования, до покраски, электроники, сборки и продвижения конечного изделия.

Задумка - воруем идеи и вдохновляемся

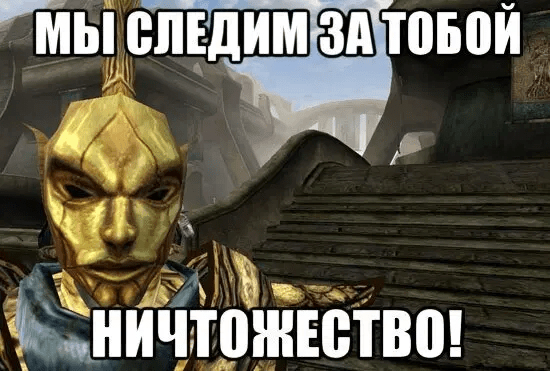

"Гостеприимство" жителей Морровинда из серии The Elder Scrolls давно стало мемом. Хорошо, что хотя бы городская стража всегда вежливо подскажет куда идти. Или нет.

Ординаторы, которые успевают десяток раз сказать "Мы следим за тобой, ничтожество", пока ты часами плутаешь по улицам Вивека, врезались в память и стали для меня детской травмой. Как часто это бывает, спустя года детские травмы начинают проявляться в творчестве и вот мы здесь, с идеей сделать данную фигурку.

Идея эта пришла мне еще в марте 2023 года. Решил сделать именно говорящую фигурку, а позже внедрить и датчик движения - по своей инженерной учебной специальности хорошо представлял как это сделать, а вот в 3д моделировании я был на тот момент не силен и пошел по пути наименьшего сопротивления - начал искать готовую модельку в интернете.

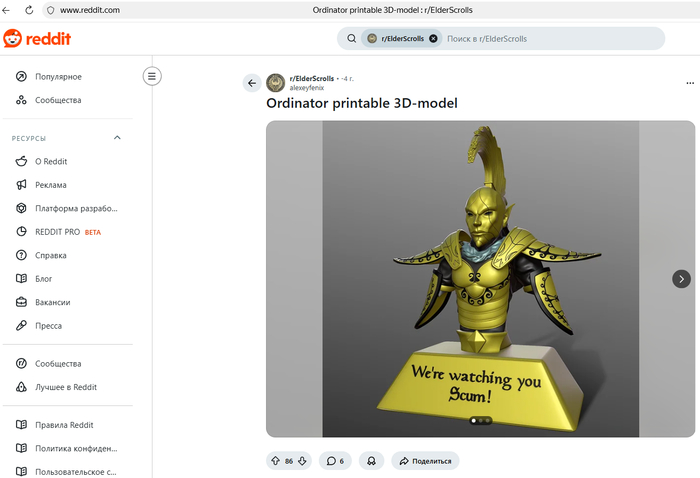

Воруем чужие идеи

Поиски халявы привели меня на Reddit

Пользователь alexeyfenix выложил вариант, который мне очень понравился. Внезапно оказалось, что автор есть во Вконтакте и я решил с ним связаться. Человек приятный и общительный, сам делает фигурки. Можете заценить его мастерскую "PHOENIX | Авторские украшения".

Я был бы не против выкупить 3д модель, но стоимость выкупа была такая, что мне легче было заказать изготовление 3д модели с нуля на стороне, причем примерно десять раз. Я предложил альтернативный вариант - платить небольшой процент с каждой продажи фигурки, которую я бы изготавливал. Этот вариант уже автора модели не устроил и мы по-доброму разошлись.

Еще немного поискал халявы в интернете, на том же Thingeverse

Грустно вздохнул и понял, что путь наименьшего сопротивления в этот раз не прокатил. Нужно моделировать с нуля.

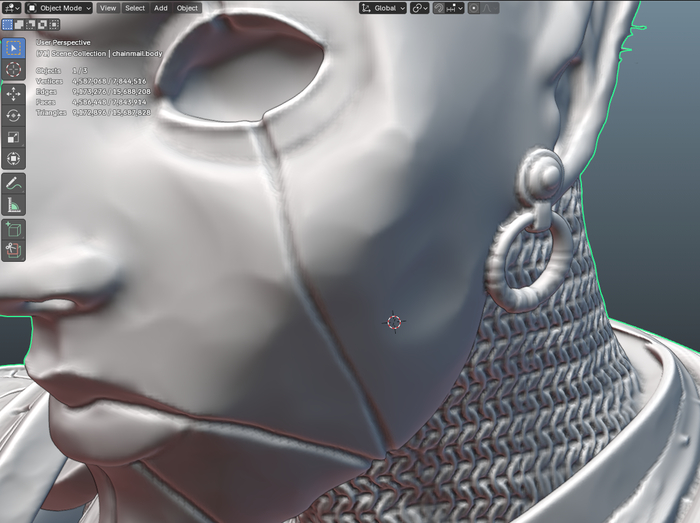

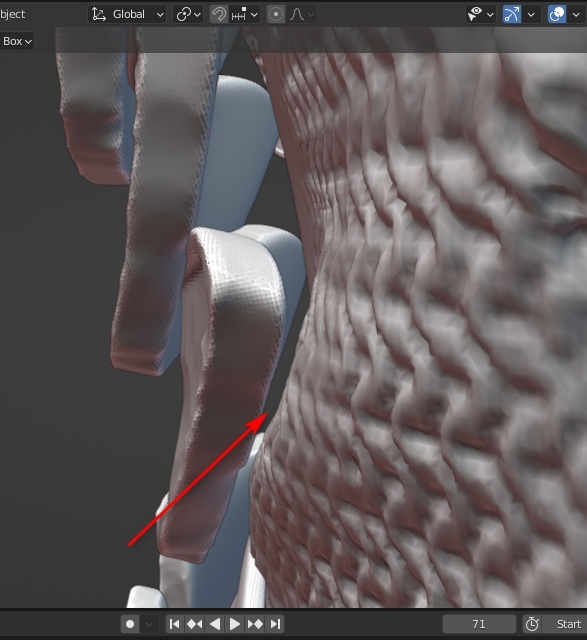

3D моделирование фигурки

Я умел моделировать, но взять на себя эту задачу не смог. Слишком много уже делал: 3D моделирование и проектирование других проектов с фигурками, 3D печать, постобработка, покрас, электроника, продвижение и продажи в интернете, параллельно занимался учебой в университете и работой в научном институте. Пора обращаться за помощью.

С проектами по 3D моделированию мне всегда помогала и помогает красавица-жена, которая работает 3D художником, но на тот момент и она была перегружена работой.

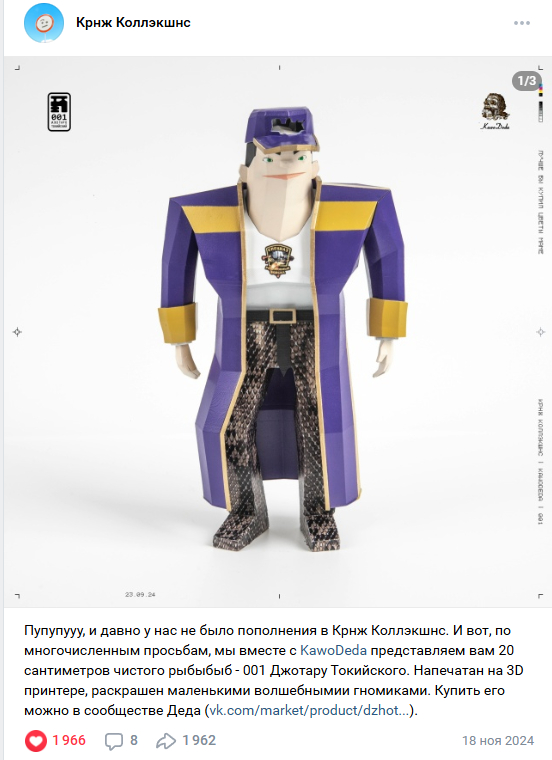

К счастью, недавно начал работать с одним знакомым-студентом, к которому и смог обратиться со своим заказом. Работаем мы до сих пор вот уже почти 3 года - он тоже стал заниматься фигурками под псевдонимом Крнж Коллэкшнс, зацените его работы, кстати, они безумные.

Объединившись (я платил и требовал, Крнж делал), мы начали творить 3D модель.

Хочу именно бюст

Бюст - классная штука. В отличии от моделирования фигурки в полный рост, мы можем сосредоточиться на основных отличительных чертах вроде лица и тела, крупно отобразив детали. Также подыскали референсы покрасивее.

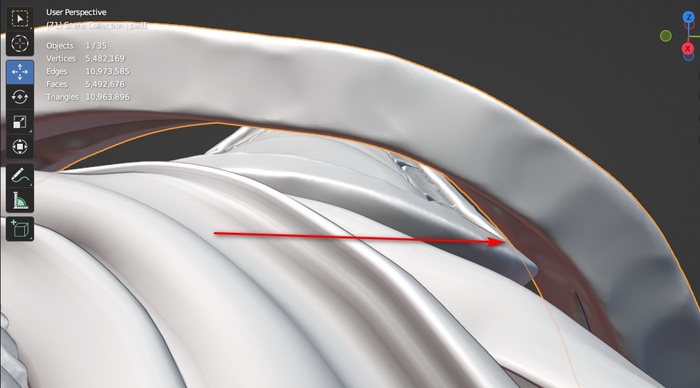

Доспехи решили делать с легкой текстурой ковки. Детально прорисовали кольчугу, гребень, узоры и множество других классных деталей.

Вся работа делалась в Blender, кстати. Не перестану нахваливать этот полностью бесплатный софт, с крутым и мощным функционалом.

Учитываем детали, необходимые для стабильного производства

3D модель мы будем печатать на 3D принтере. Когда речь идет о 3D печати, всегда нужно учитывать нюансы реализации цифрового объекта в реальном мире. Что прощает игровая индустрия или 3D анимация, не прощает обычная бытовая фигурка.

Банальный пример - сережка Ординатора.

Висит, красивая. И будьте уверены, она обязательно отломится либо при 3D печати, либо уже в доставке к конечному пользователю, так как она махонькая, тонкая и висит ненадежно - пластик с высоким шансом обломится. Наклонить её ближе к лицу, добавив дополнительную точку опоры, и будет уже заметно надежнее.

Вот элементы брони висят в воздухе частично и имеют малую площадь соприкосновения с основным телом.

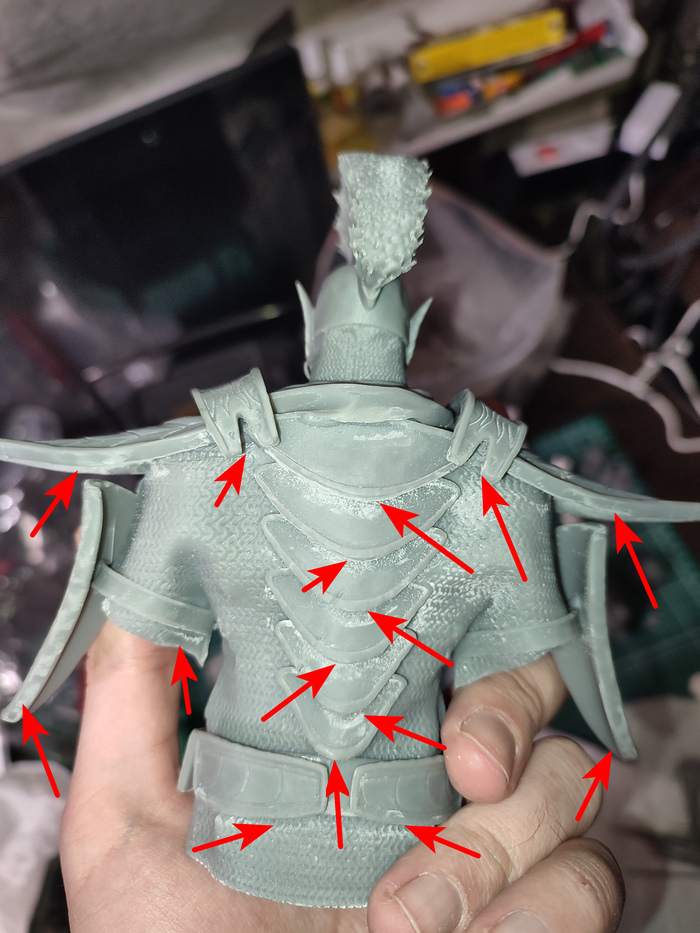

Заполняем эти пустоты и прочность с надежностью возрастают в разы! Нужно скрупулезно осмотреть фигурку на все такие детали, проверить, что нет слишком тонких мест, затем напечатать макет, понять, что что-то пропустил и снова править. Макетов понадобилась не мало - это обычный рабочий процесс.

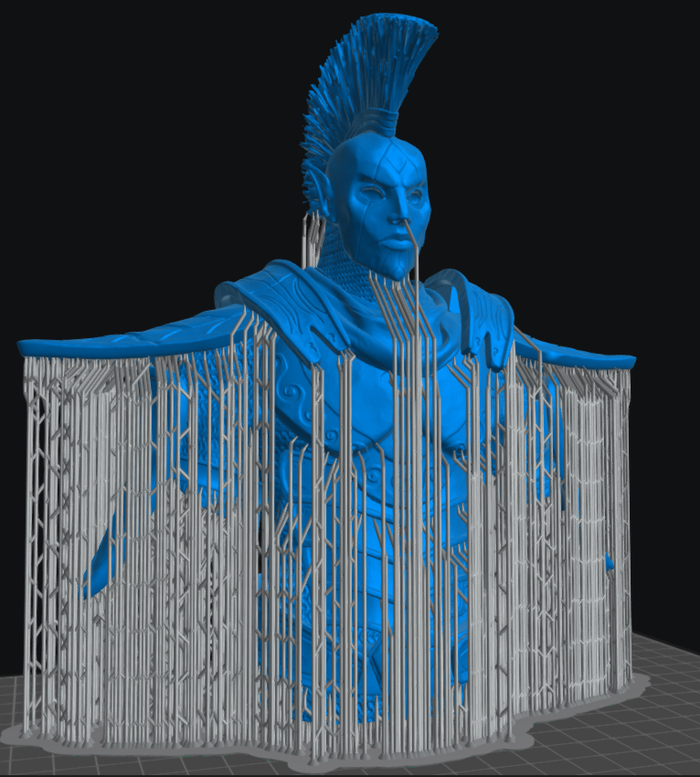

Изготовление: 3D печать, шлифовка, покраска

Подробнее про процесс 3D печати и программный софт я рассказывал в своей другой статье, про создание обелисков-светильников из Dead Space.

Тут же будут краток:

Есть две доступных технологии 3D печати для простых смертных: FDM и фотополимерная. Первая прочная и не очень детализированная, вторая детализированная, но для прочности нужно запариться. Выбираем фотополимерную, так как детализация у нашей фигурки зашкаливает. Печатал я на такой вот штуковине - Elegoo Saturn 3.

Кому интересно стоит сейчас около 30к на Алиэкспресс, но можно найти модели подешевле и подороже, в зависимости от ваших задач

После печати необходимо промыть изделие в изопропиловом спирте и дозасветить под ультрафиолетом для набора дополнительной прочности. Делается это либо на подоконнике

Либо под специальными УФ лампами

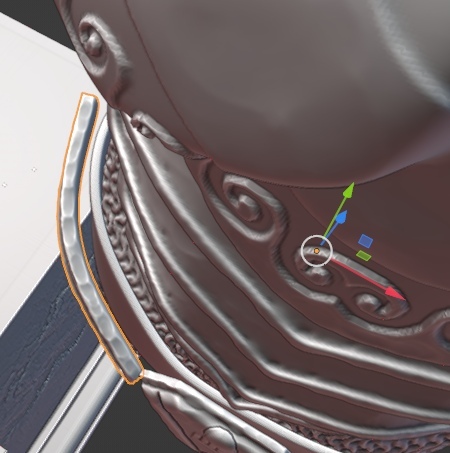

При печати нужно обязательно расставлять поддержки под нависающие части, получаются этакие строительные леса как на картинке ниже

Эти строительные леса после печати отковыриваются, а места стыков тщательно зашлифовываются. Ниже не стратегический план нападения, а все места, которые были аккуратно зашлифованы шлифовальной бумагой и бор-машинкой.

Пыль во время шлифовки летит во все стороны, заполняя помещение и ваши легкие. Особенно ваши легкие. Чтобы не цементировать свои органы пылью, заказал на лазерной резке себе пару таких фанерных кубов, куда вставляется вытяжной вентилятор, а от него уже гофротруба в открытое окно.

Но если кто-то не хочет париться, приобретите себе просто настольный пылесос для маникюра - тоже отличная вещь.

Покрас

Перед покрасом нужно обязательно нанести акриловую грунтовку на изделие, чтобы краска дальше хорошо прилипала. Я люблю использовать акриловую грунтовку в баллончиках. Дальше берем в руки аэрограф и начинаем работать.

Не забываем прорабатывать детали кисточкой: ткань на шее

Кольчуга

Тени в углублениях кольчуги

Ну и в конечном итоге получаем вот такую красоту

Электроника

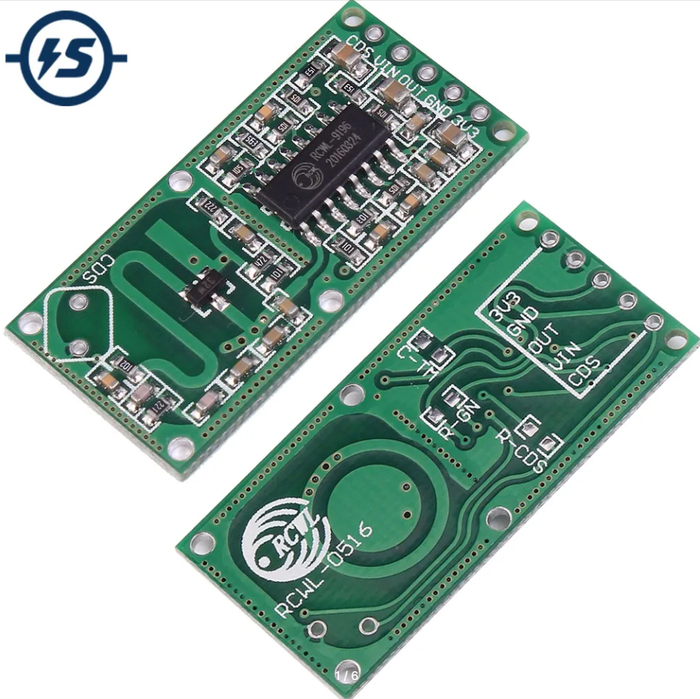

Самое главное в функционале Ординатора - это чтобы он мог разговаривать и реагировать на движение. За это отвечает звуковой модуль DY-SV17F и датчик движения RCWL-0516 соответственно.

Звуковой модуль DY-SV17F

Крайне удобная и не очень дорогая штука. По её использованию много в интернете текстовых и видео инструкций, не требует навыков в программировании и её легко можно внедрить в любой DIY проект. Паяете кнопку, динамик, питание, закидываете аудиофайл через юсб разъем как на флешку и готово. Благодаря встроенному усилителю звук довольно хороший.

Микроволновый датчик движения RCWL-0516

Это тоже классная штука, срабатывает в радиусе нескольких метров от себя. Бьет сквозь препятствия, поэтому в корпусе фигурки даже никакого дополнительного отверстия делать не нужно. Единственное, по умолчанию уж слишком большой радиус работы - аж 7 метров. Это он на всех ваших соседей будет без конца реагировать. К счастью, на плате можно перепаять один регулировочный резистор, что снизит радиус до приемлемых 3 метров.

Пайку и сборку электроники особо не снимал на камеру, просто хотел поделиться этими двумя классными штуками для добавления электроники в различные DIY проекты.

Рубрика "где распространяем свое творчество"

Я уже перечислял различные места, где можно продавать и рассказывать про свои творческие штуки, в статье про свои светильники-обелиски из Dead Space. После неё всплыла еще пара мыслей, которые могли бы пригодиться ремесленникам, которые начинают пытаться продвигать своё творчество:

Ozon/Wildberries - это хорошие, удобные площадки, где пользователям удобно и безопасно приобретать товары. Комиссии конские, недавно было поднятие с 30 почти до 40% по многим категориям. Это компенсируется неочевидными скидками от самого Озона, которые он делает в течении ~1 недели после публикации карточки товара. Поэтому пользоваться можно и нужно, но внимательно следить за комиссиями и скидками.

Aliexpress - тоже рабочий вариант, там сейчас комиссия меньше всего. Но популярность очень сильно упала в последнее время на фоне других маркетплейсов. Мне там иногда пишут забавные отзывы: "Товар хороший, но отправка из китая была слишком долгой". Отправляю я если что из Новосибирска, где всё и произвожу, хых.

О вас не узнают на маркетплейсах - многие думают, что выложат карточку товара и продажи пойдут. Нет, не пойдут. В них есть встроенные алгоритмы продвижения, но работают они даже за денежку не очень хорошо. В первую очередь это удобная витрина, где ваш товар могут купить, а вот чтобы люди туда пришли нужно заниматься рекламой и это отдельная большая тема для обсуждения.

Будьте готовы к боли. Маркетплейс - это также удивительное место, где ваш товар может уничтожить доставка или клиент и вы не получите никакой компенсации. Клиент может вернуть товар без объяснения причин (и хорошо если в коробке товар останется), а доставка запросто может станцевать на коробке с большой красной надписью "ХРУПКО". Это всё рабочие моменты, которые нужно учитывать, чтобы не вылететь в трубу. Ниже немного боли с моих посылок (не Ординатор, но все же).

Коробка вмятая, скотч сорван, типичный возврат

Рассматриваем фигурку с разных сторон

Выбрался на природу отфотать первую версию фигурки ещё в солнечные деньки.

Подводим итоги

В конце хочу показать небольшой ролик со своим Ординатором, надеюсь забавный.

Хотел ромовую бабу в кадре, так как она больше похожа на сладкий рулет из The Elder Scrolls, но оператор сказал, что не будет её есть и пришлось брать пончик :(

По TES хочу еще фигурки поделать, пока думаю над тем куда можно впихнуть интересные интерактивные эффекты (свет, звук, дым и т.д.). Если кто-то подскажет идеи буду благодарен)

Планирую и дальше рассказывать про свои фигурки по видеоиграм, коих скопилось не так уж мало. Свои штуки продаю на Озон и Wildberries, также связаться со мной (соцсети, мессенджеры) и индивидуально что-то заказать можно на моем сайте.