Композитная 3D-печать — относительно новое направление в аддитивном производстве: это инновационная технология, позволяющая печатать на 3D-принтере детали с повышенными параметрами прочности, жесткости и долговечности за счет добавления в пластик волокнистого компонента.

Как можно комбинировать волокно с пластиком? — Наполнение рубленым волокном или армирование непрерывными нитями.

Мы уделяем особое внимание армированию непрерывным волокном, поскольку рубленое волокно не в равной степени влияет на свойства и не так сильно увеличивает прочность.

В рамках этого обзора мы рассмотрим преимущества композитов по сравнению с пластиками и металлами, заглянем внутрь существующих технологий композитной 3D-печати, изучим современный рынок и остановимся на анизопечати.

Непрерывное армирование углеродным волокном улучшает механические свойства печатных деталей, открывая широкий спектр применения в аэрокосмической, автомобильной, авиационной и медицинской промышленности, и мы рассмотрим это отдельно.

ЧТО ТАКОЕ КОМПОЗИТ?

Композитный материал — это любой материал, состоящий из двух или более компонентов с различными свойствами и четкими границами между компонентами. Когда мы говорим о 3D-печати непрерывным волокном, под композитом мы, в частности, подразумеваем жгуты волокон, пропитанные и покрытые пластиком. Как правило, композиты состоят из базового полимера, называемого матрицей, и армирующего волокна любого типа (углеродного, базальтового, стеклянного и т. д.), связанных вместе для получения определенного набора желаемых конечных характеристик.

Наполненные рублеными или армированными непрерывными волокнами, такие материалы обладают улучшенными параметрами жесткости и прочности по сравнению с чистыми пластиками, но проявляют другое анизотропное поведение. Интерес к 3D-печати композитным волокном обусловлен тем, что параметры жесткости и прочности на порядок выше, чем у неармированного пластика.

Начинка из рубленого волокна в лучшем случае только удваивает этот параметр для полученной детали.

КАКОВЫ ПРЕИМУЩЕСТВА КОМПОЗИТНОЙ 3D-ПЕЧАТИ?

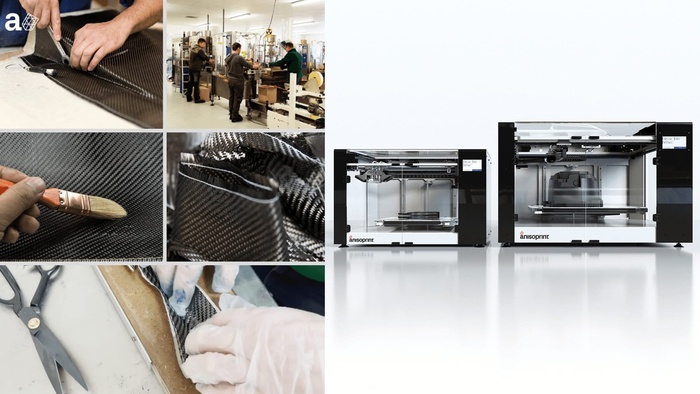

Существует множество методов изготовления композитных изделий, хотя многие из них являются дорогостоящими и трудоемкими. В отличие от традиционных способов ручной укладки прегрегов или слоев внутри форм, композитная 3D-печать открывает возможность автоматизации процесса. Как только параметры установлены и модель нарезана (подготовлена к печати), она выполняет всю работу без каких-либо дополнительных усилий.

БЫСТРОЕ ПРОТОТИПИРОВАНИЕ И ЭКОНОМИЯ

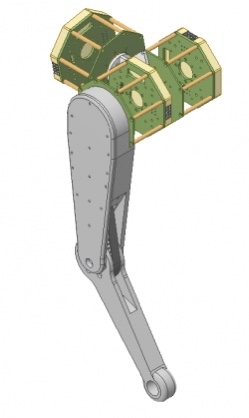

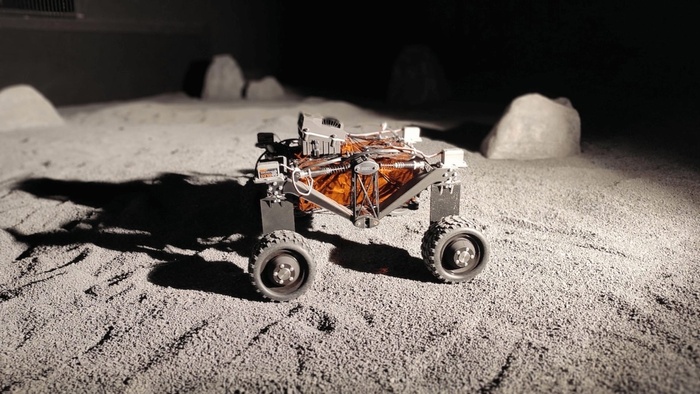

Композитные материалы, напечатанные на 3D-принтере, прочные, но в то же время очень легкие. Эти ключевые особенности — вес, прочность и свобода дизайна — открывают путь для целого ряда промышленных применений, где важны батарея, топливо или скорость.

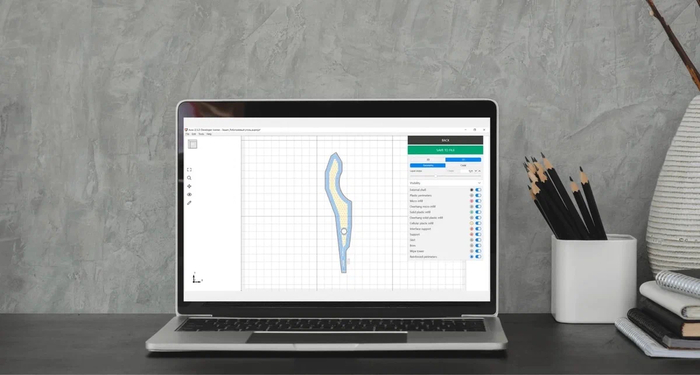

Кроме того, здесь мы подходим к наиболее заметному преимуществу композитной 3D-печати — быстрому прототипированию. Используя САПР для создания детали, вы переходите от проектирования прямо к производству без необходимости запуска целой производственной линии и просто корректируете модели после первого прототипа, без каких-либо дополнительных затрат или отходов материала. Это имеет решающее значение для малого и среднего бизнеса, так как при небольших партиях настраиваемых деталей это снижает цену для конечного пользователя.

КАКИЕ ТЕХНОЛОГИИ КОМПОЗИТНОЙ 3D-ПЕЧАТИ СУЩЕСТВУЮТ НА РЫНКЕ СЕГОДНЯ?

В настоящее время рынок аддитивного производства композитов только зарождается. Несмотря на то, что прогресс стремительно ускоряется, есть лишь несколько компаний с готовыми решениями для композитной 3D-печати.

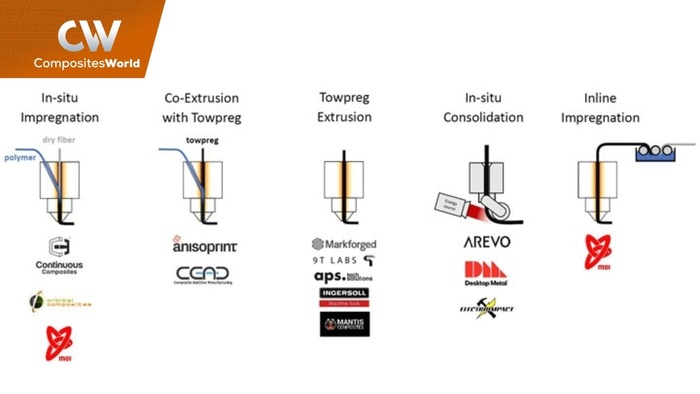

Большинство продуктов имеют печатающую головку с одним или двумя соплами: головка может быть предназначена для изготовления плавленых нитей, FFF (подходит для нитей из чистого или углеродного пластика) или иметь специальную конструкцию для печати непрерывным волокном, где она должна работать с длинными волокна тоже. Голова движется над платформой, наращивая детали слой за слоем. FFF используется взаимозаменяемо с FDM (моделирование наплавленного осаждения).

Технологии 3D-печати непрерывным углеродным волокном в совокупности называются CFF или производством непрерывного филамента.

Существует несколько методов, при которых сухое волокно пропитывается термопластом либо во время его транспортировки в печатающую головку, либо внутри нее — пропитка in-situ и in-line соответственно.

Есть еще два метода, в которых используется уже подготовленный жгут для экструзии, один как есть, другой — в сочетании с лазером, нагревающим зону напыления, и валиком, вдавливающим волокно.

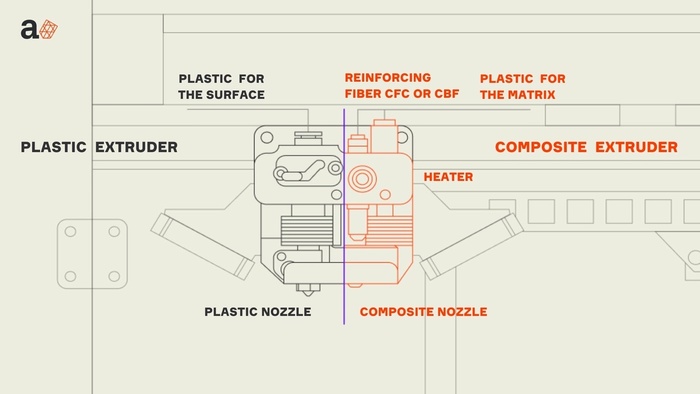

Недавно Anisoprint представила еще одну технологию: коэкструзия композитного волокна – CFC.

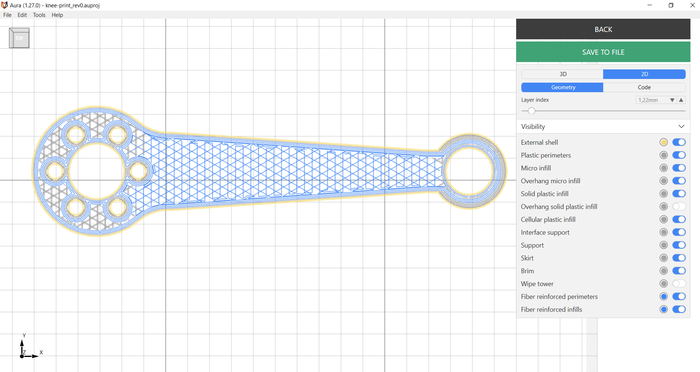

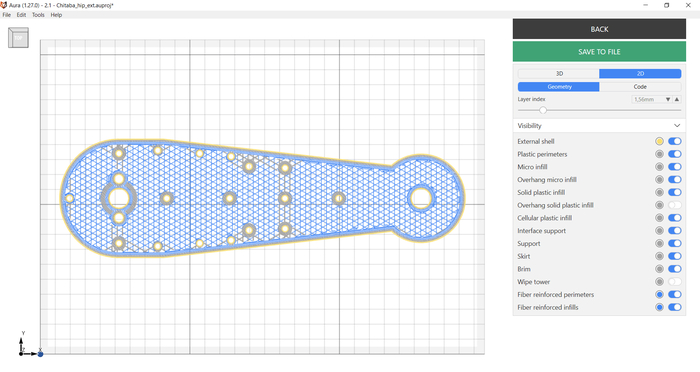

В CFC термореактивное пропитанное волокно и пластиковая матрица связываются вместе в момент печати: это позволяет настраивать скорость подачи и варьировать объемное соотношение волокна.

Поскольку матрица и волокно подаются с отдельных катушек и объединяются внутри печатающей головки, пользователи могут свободно выбирать оба компонента по своему усмотрению.

Вариантов настройки множество с точки зрения сложности детали, фракции волокна и выбора матричного материала. CFC позволяет использовать любой тип полимера в качестве матрицы, например, PETG, ABS, PC, PLA и нейлон, что обеспечивает термическую или химическую стойкость, ударопрочность, износостойкость, сопротивление усталости или особые свойства трения в зависимости от цели.

Выбор волокна также гибок: углерод для прочности, базальт для радиопрозрачности или стекло для экономии затрат.

Посмотрите, как работает технология СFC в действии, печатающая головка Composer A4:

ЧТО ТАКОЕ АНИЗОПРИНТИНГ?

Технология CFC обеспечивает наибольшую гибкость при производстве композитов. Суть технологии анизопринтинга заключается в добавлении пластика в жгут во время печати. Армирование здесь представляет собой углеродное волокно, предварительно пропитанное термореактивным материалом. Причин использования реактопластов несколько: он дешев, является отраслевым стандартом и, самое главное, не допускает образования пор между отдельными волокнами в пучке за счет низкой вязкости, при этом обеспечивает хорошую адгезию — за счет капиллярного эффекта, или затекания. Быстро и полностью заполняет все промежутки между фибриллами. Это центральная проблема для всех композитных изделий, поскольку поры, как мы увидим ниже, печально известны тем, что делают материал хрупким и порождают целый ряд сложных проблем.

Этот процесс называется соэкструзией, так как предварительно пропитанное волокно и матрица нагреваются, смешиваются в печатающей головке и экструдируются одновременно во время процесса печати. Термореактивный материал не может полностью расплавиться, но он может стать мягким и липким, что делает струну из сердцевины устойчивой и закрепляется внутри пластика.

Этот тип композита называется биматричным, так как полученная деталь будет содержать два матричных материала: термореактивный и термопластичный. Один работает как пропитка, другой как связующее вещество между слоями. В нашем случае второй пластик может быть любым, выбор этого пластика будет маркером других свойств (помимо механических) будущей детали, можно выбрать негорючий пластик, или разных цветов, устойчивых к нагреву или химическое воздействие.

Вместе с этим мы можем, так как у нас есть отдельная подача волокна и пластика, в каждой точке локально менять объем волокна и пластика.

Мы можем подавать меньше пластика, чтобы увеличить объем волокна, если мы подадим больше пластика, он уменьшится. Таким образом мы контролируем степень анизотропии и, что более важно, печатаем решетчатые структуры с пересечениями волокон внутри одного слоя. То есть мы можем укладывать армирующие волокна друг на друга, под любым нужным нам углом, внутри каждого слоя в отдельности. При этом толщина слоя в точке пересечения не увеличивается; меняется только объемная доля волокон именно в этом месте.

КАКОВЫ ТИПИЧНЫЕ ПРИМЕНЕНИЯ КОМПОЗИТНОЙ 3D-ПЕЧАТИ?

Есть несколько причин, по которым CFC 3D-печать считается наиболее эргономичной и экономически обоснованной технологией по сравнению как с композитным литьем, так и с металлоконструкциями:

Нет отходов, нет постобработки и почти нет предела сложности формы;

Технология полностью автоматизирована, чиста, компактна и экономит человеческий труд.

И последнее, но не менее важное: растет число сфер, в которых композиты превосходят металлы.