Абразивные материалы в столярке

Посты выходят раньше здесь: https://lispublica.ru/

Треть рабочего времени в столярной мастерской уходит на шлифовку. За общим словом «абразив» стоит целое семейство материалов - от речного граната до синтетического карбида кремния, и у каждого своё назначение.

Оксид алюминия, известный также как корунд или глинозём, - неорганическое соединение алюминия и кислорода с химической формулой Al₂O₃; вещество существует в природе в кристаллической форме, но для промышленных нужд синтезируется посредством процесса Байера или азотного плазменного синтеза.

В ходе производства оксид алюминия сплавляется в кристаллическое строение неправильной формы, что делает материал особенно эффективным для шлифовки, заточки и полировки. По шкале Мооса твёрдость оксида алюминия составляет 9 баллов, что ставит материал в ряд наиболее износостойких абразивных зёрен, уступая только алмазу.

Благодаря контролируемой хрупкости зёрна оксида алюминия раскалываются под нагрузкой, обнажая свежие острые режущие кромки. Подобное сочетание хорошей твёрдости, средней прочности и высокой хрупкости делает его отличным универсальным абразивом для общих работ по шлифовке древесины и металлов.

Оксид алюминия имеет зерно "блочной" формы с острыми ребрами, оставляющее широкую царапину. Ввиду высокой хрупкости лучше всего работает под несильным нажимом - орбитальных дисков, ручных листов и материалов для межслойной обработки. В процессе плавления структура кристаллов и химический состав оксида алюминия поддаются контролю, что позволяет производителям выпускать целое семейство продуктов с разнообразными характеристиками.

Первым промышленным применением граната стало производство абразивов: твёрдость минерала варьируется от 6,5 до 7,5 баллов по шкале Мооса, поэтому он применим в разных видах обработки. При дроблении гранат распадается на угловатые осколки с острыми кромками, подходящими для резания и шлифовки. Мелкие гранулы однородного размера наносятся на бумажную основу, образуя наждачную бумагу характерного красноватого оттенка - широко распространённый инструмент в столярных мастерских.

Иронично, что быстрый поиск дал только один вид наждака с подтвержденным наличием граната, но он сделан из светло-голубой его разновидности. Задачу не упрощает то, что цвет многих абразивных составов можно менять искусственно, а самым распространённым цветом как раз являются оттенки между оранжевым и коричневым, как у самых обычных наждаков.

Гранаты относятся к группе силикатных минералов, применявшихся с бронзового века в качестве драгоценных камней и абразивов, последнее до сих пор остается одним из основных его применений. При общих физических и кристаллографических свойствах химический состав широко варьируется, определяя конкретные виды минерала. Твёрдость в сочетании с хрупкостью на излом дают минимальные химические и структурные изменения частиц при дроблении или измельчении в порошок. Также гранат применяется в отделке мебели из древесины, производстве пластмасс и обработке листового алюминия для авиационной и судостроительной отраслей.

Карбид кремния - чрезвычайно твёрдое абразивное зерно, настолько, что по твёрдости занимает второе место после алмазных абразивов, ввиду чего является предпочтительным материалом в стекольной промышленности.

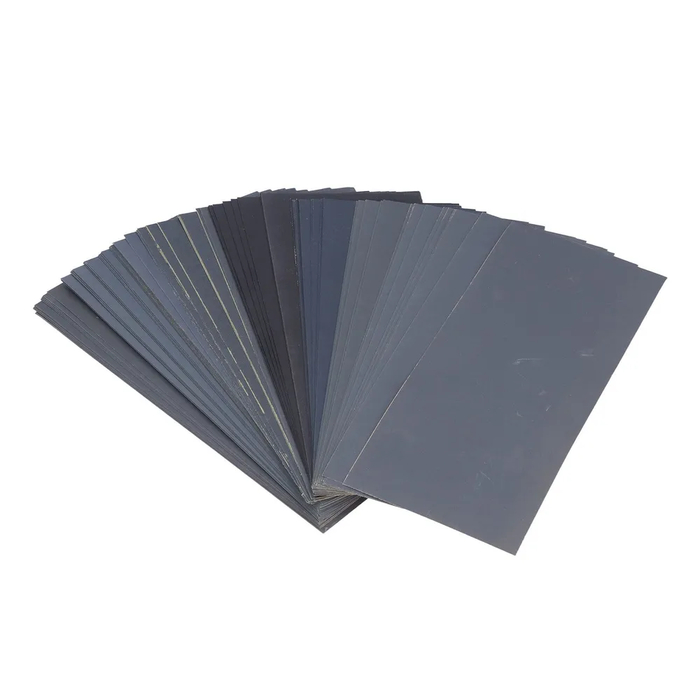

Хотя оксид алюминия справляется с шлифовкой покрытий достаточно хорошо, карбид кремния считается обладающим оптимальным зерном под эту задачу. Очень твёрдые минералы отличаются высокой остротой: материал оказывает скорее режущее действие, нежели вспахивающие или выдалбливающие царапины у оксида алюминия, тем самым оставляя значительно более чистый срез. Наждачная бумага на основе карбида кремния идеальна для мокрой шлифовки благодаря водостойким свойствам - сухое шлифование применимо для материалов наподобие древесины, которые могут портиться от влаги.

Продукция на основе карбида кремния снабжается водостойкой подложкой для мокрого шлифования - техники минимизации царапин при использовании жидкости в качестве смазки; мокрое шлифование также предотвращает засорение наждачной бумаги пылью, удаляет отпавшие абразивные частицы и снижает количество пыли в воздухе. Карбид кремния и оксид алюминия относятся к керамическим материалам абразивного назначения: зёрна карбида кремния острее и твёрже оксида алюминия, однако менее долговечны. На практике оба абразива нередко могут использоваться при работе над одним и тем же проектом: начальное грубое шлифование выполняется оксидом алюминия, финишное - карбидом кремния, что даёт гладкую поверхность без преждевременного износа наждачной бумаги.

Керамический абразив с цирконием более универсален, экономичен, и долговечен и подходит для обработки как металлов так и древесины.

Ахем...

Цирконий значительно прочнее и лучше сопротивляется разрушению при агрессивном шлифовании, тогда как керамика твёрже, но более хрупка — микрокристаллическая структура спроектирована для контролируемого самозаточивания при умеренном давлении.

Циркониевые ленты обычно синие или зелёные, но и классические красно-коричневые тоже бывают.

До появления циркониевых абразивов преобладали карбид кремния и плавленый оксид алюминия с монокристаллическим строением; твёрдость и износостойкость монокристалла неоднородны, а при разрушении такие зёрна откалываются крупными фрагментами; мелкозернистые циркониевые абразивы обладают прочностью и износостойкостью, достаточными для врезания в поверхность с последующим образованием на кристаллах микросколов.

Керамические абразивы демонстрируют наибольшую долговечность и скорость резания среди всех абразивов, дают равномерный результат под средним или высоким давлением; очень малые плоскости излома позволяют каждой грануле постоянно самозатачиваться, обеспечивая стабильный съём материала на протяжении всего рабочего ресурса. Решение проблемы температурной чувствительности чистого диоксида циркония достигается сплавлением частиц глинозёма с цирконовым песком при высоких температурах, что формирует тонкую первичную кристаллическую структуру глинозём-цирконий с выдающимися термомеханическими и химическими характеристиками; получаемое антихрупкое керамическое зерно с исключительными износостойкими свойствами превосходит стандартные плавленые оксиды алюминия в разных условиях работы.

Наждак — гранулированная порода, состоящая из смеси минерала корунда (оксида алюминия Al₂O₃) и оксидов железа, таких как магнетит (Fe₃O₄) или гематит (Fe₂O₃).

Измельченный магнетит в среде магнитного поля

Издавна применяется в качестве абразива и полировального материала. Наждак выглядит как тёмноокрашенное плотное вещество, внешне напоминающее железную руду. Твёрдость наждака достигает 8 баллов, тогда как чистый корунд — 9; популярность наждака как абразива, особенно в наждачной бумаге, объясняется именно твёрдостью, хотя материал в значительной мере вытеснен синтетическими аналогами вроде оксида алюминия; ныне основное применение — нескользящее покрытие полов, ступеней и тротуаров; очень тонкая наждачная пыль используется шлифовщиками линз, ювелирами и производителями листового стекла, хотя и здесь синтетические абразивы нередко предпочтительнее ввиду более однородных размеров зёрен.

В отличие от наждачной бумаги, использующей всевозможные абразивные минералы вроде оксида алюминия или карбида кремния, наждачное полотно содержит именно наждак — сочетание корунда и оксида железа. Наждачное полотно с тканевой основой обычно гибче большинства видов наждачной бумаги; гибкость позволяет повторять контуры и замысловатые формы, делая материал идеальным для точных работ. Следы железа в наждаке могут загрязнять деревянные поверхности. Наждак, во многом уступивший место улучшенным продуктам вроде оксида алюминия и карбида кремния, применяется для шлифовки сильно изношенных и грубых поверхностей до гладкого блеска, в частности в часовом деле.

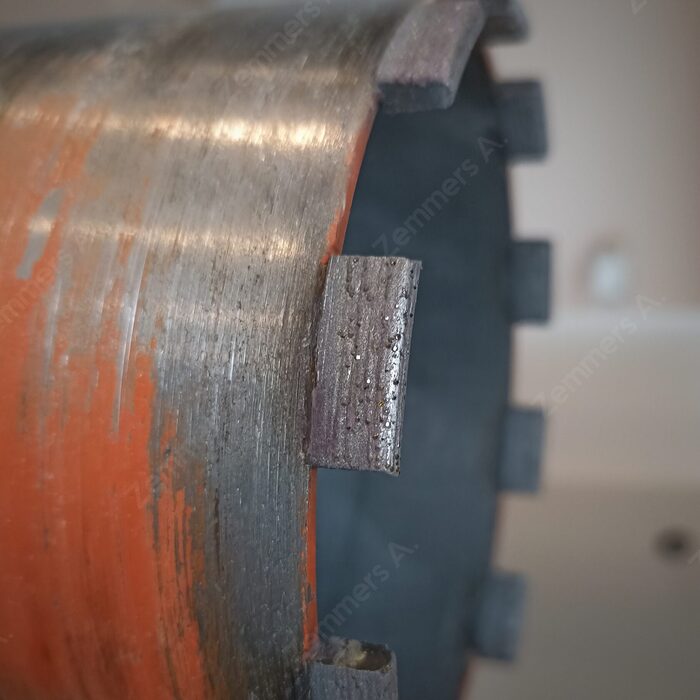

В алмазных точильных камнях используют алмазный порошок, закреплённый на плоской поверхности. В отличие от традиционных масляных или водных камней с более мягкими абразивами, в алмазных камнях задействуется самый твердый материал на Земле, который подходит для заточки даже самых прочных инструментальных сталей.

Алмазные частицы электролитически осаждаются или связываются смолой, образуя плоскую рабочую поверхность. Алмаз, по-видимому, затачивает любой тип стали одинаково хорошо, тогда как более мягкие абразивы вроде керамики или водных камней уступают на некоторых сплавах - например, стали А-2.

Алмаз режет быстро и практически не требует обслуживания; материал доступен в форме паст широкого диапазона зернистости, благодаря чему точильный инструмент можно сделать из любого куска металла или дерева.

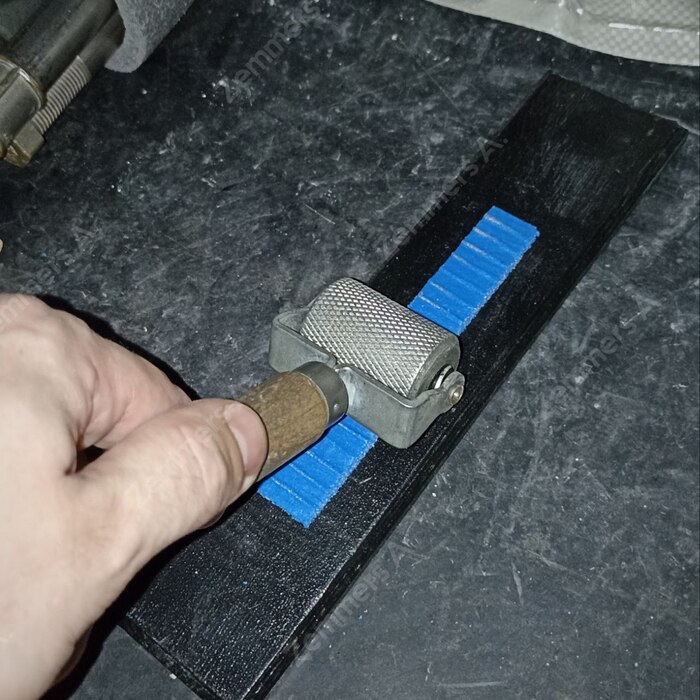

Пример изготовления самодельных алмазных и карбидовых камней.

На традиционных видах камней (масляные камни и мягкие арканзасские камни) со временем могут образовываться неровности. Алмазные же камни сохраняют плоскую поверхность в течение всего рабочего ресурса, гарантируя постоянство углов заточки. Алмазные камни режут быстрее любого другого абразива; максимальная твёрдость — 10 баллов — означает способность быстро перетачивать даже самые твёрдые инструментальные стали. Алмаз чрезвычайно абразивен: операция, обычно занимающая 5–10 минут на масляном камне, выполняется примерно за 30 секунд.

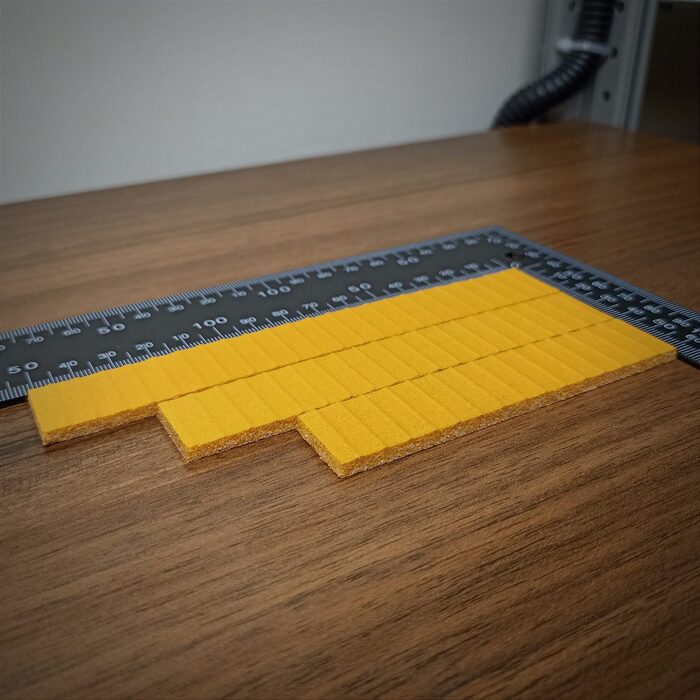

Стальная вата была представлена в 1896 году; материал применяется в качестве абразива для отделки и ремонтных работ — полировки деревянных или металлических предметов, очистки кухонной посуды, мытья окон и обработки поверхностей.

Стальная вата традиционно используется ювелирами, мастерами по металлу и столярами как абразив для очистки, выравнивания рабочих поверхностей или придания блеска. Тончайшая стальная вата 0000 применяется для очистки, шлифовки и полировки металла, а также для полировки вощёной или промасленной древесины и удаления водяных пятен с вощёного дерева; с помощью неё можно матировать глянцевые деревянные поверхности, она обычно является наиболее тонкой ватой, используемой в реставрации мебели.

Стальная вата - универсальный абразивный материал для очистки, полировки и подготовки поверхностей в деревообработке, металлообработке и быту; выпускается в разных градациях от грубой для интенсивного снятия материала до сверхтонкой для деликатной полировки. Гибкая волокнистая структура облегает сложные мелкие формы на поверхности, что делает её незаменимой при реставрации мебели, очистке инструментов и подготовке поверхностей под морилку или краску. Материал непригоден для подготовки под покрытия и краски на водной основе: мелкие частицы ваты часто отрываются в процессе шлифовки и остаются на обрабатываемой поверхности, и после покраски будут ржаветь, оставляя пятна. По той же причине не рекомендуется применять стальную вату на штукатурке. Стальная вата 0000 часто используется на экзотических породах древесины как завершающий этап перед финишной отделкой; оливковое дерево, эбен или эвкалипт, например, плохо шлифуются наждаком, тогда как стальная вата легко убирает царапины и следы шлифовки , оставляя гладкую почти стеклянную поверхность. Вяз также шлифуется тяжело обычным способом, но последовательное использование стальной ваты разной зернистости решает эту проблему. Одно из преимуществ стальной ваты - она практически не оставляет пыль в отличие от наждачной бумаги.

Металлическая вата бывает не только стальной - её также делают из меди, латуни, алюминия и бронзы. Бронзу можно использовать в обработке под покрытие на водной основе - её волокна, застрявшие в дереве, не окисляются так быстро, чтобы оставить пятна. В теории, теми же свойствами должна обладать нержавейка и латунь. Медь может быть слишком мягкой, не просто оставляя волокна ваты, но даже стираясь об обрабатываемый материал и оставляя металлические следы.

Медь

Бронза

Латунь

Люминьтий

Нержавейка

Если есть сомнения, подойдёт ли стальная вата для конкретной задачи, безопаснее взять бронзовую или синтетический абразив — исправлять ржавые пятна под лаком гораздо сложнее, чем предотвратить их.