Продолжение поста «3D ручка - бесполезная вещь?»2

Задал мне @zerabot вопрос в комментарии: #comment_372400177

Можно ли этой ручкой подварить вместо клея треснутый корпус от прибора или починить посадочное отверстие для закладной гайки в ноутбуке?

Я заранее прошу меня простить - я человек ленивый и слишком глубоко и дотошно этот вопрос не прорабатывал, а сам процесс был достаточно небрежный, но некоторые выводы сделать могу.

Корпус жертвы опыта сделан из ABS, поэтому и в ручку тоже был загружен ABS.

Для особо впечатлительных важное примечание - в ходе проведенных опытов ни один исправный ноутбук не пострадал.

1. Восстановление посадочного места для закладной гайки.

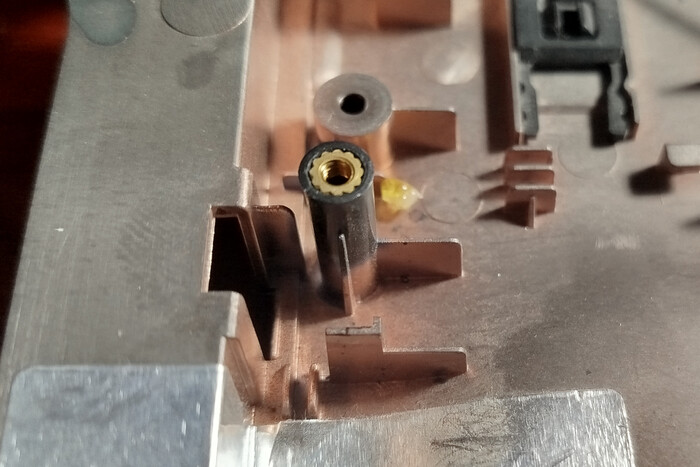

Да, поломка посадочного места для гайки - это довольно распространенное явление. Я наблюдал работы разных мастеров и все они такой недуг исправляли с помощью цианокрилатного клея и соды. Проверять восстановление "башенки" для гайки (как на фото ниже) я не стал, так как теоретически башенку можно полностью срезать, напечатать на 3D принтере новую и приклеить с помощью ацетона или того же суперклея.

Проверять затею я стал на таком посадочном месте для гайки, которую с помощью 3D принтера восстанавливать сложно и геморно (если конечно у Вас заранее нет библиотеки 3D моделей посадочных цилиндров разных форм и размеров).

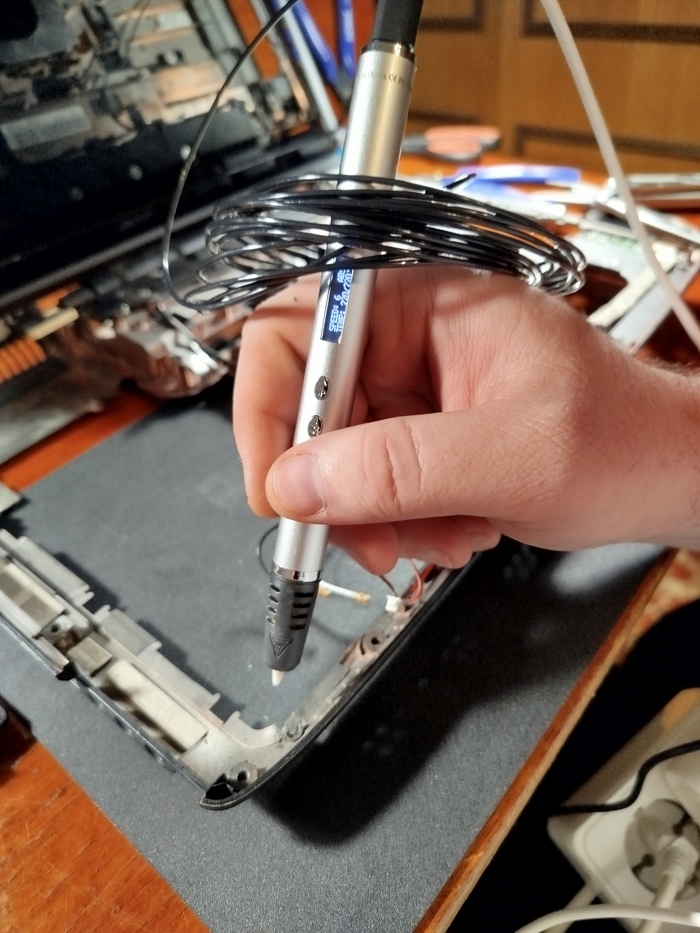

Для начала зачистим немного пластик корпуса с помощью гравировальной ручки (вместо гравера можно аккуратно использовать нож, но это не так удобно и займет больше времени).

Затем с помощью ручки нарастим насрём немного пластика в нужном нам месте.

Важный момент - если пластик просто накладывать сверху, то к корпусу он не приклеится и просто отвалится. Чтобы пластик из ручки приклеелся к корпусу, корпус нужно прогреть. Я думал сначала греть корпус с помощью паяльного фена, но во-первых, у меня нет столько лишних рук, во-вторых, так можно сильно испортить сам корпус. Решение простое - носик ручки сам по себе достаточно горячий (естественно, из него ведь выдавливается расплавленный пластик!) - необходимо аккуратно ткнуть ручкой в пластик корпуса и таким образом нагреть его. Стоит даже поводить кончиком ручки по пластику, что бы тот нагрелся и начал плавиться, и сразу после этого в ручном режиме подавать по немногу пластика из ручки (я давал сразу много, поэтому получилось насрано).

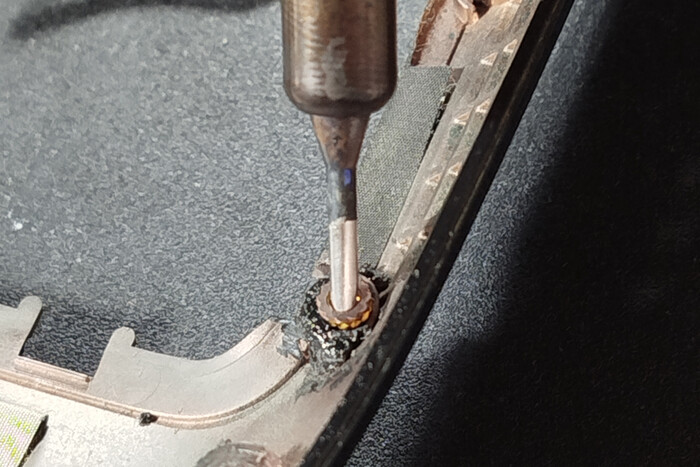

Затем для усиления эффекта, ну и сразу для проверки еще одного варианта способа ремонта я само отверстие тоже залил пластиком:

Нужного диаметра отверстие я высверлил заново:

И с помощью обычного паяльника впаял туда прежнюю гайку:

Гайка держится в восстановленном посадочном месте достаточно уверенно:

Я не пытался сделать красиво и опрятно, моей задачей было проверить принципиальную возможность использования 3D-ручки для подобного ремонта. Ручка с задачей вполне уверенно справилась. Если приложить к процессу долю старания, то может получиться даже эстетически приятный результат. Но если эстетика не важна, то с данной задачей вполне может справиться и суперклей с содой. Главное преимущество 3D-ручки над суперклеем в данном случае, как мне видится - c 3D-ручкой нет риска испортить саму гайку, случайно залив резьбу клеем. Ну и не нужно ждать, пока клей высохнет.

2. Заклепки.

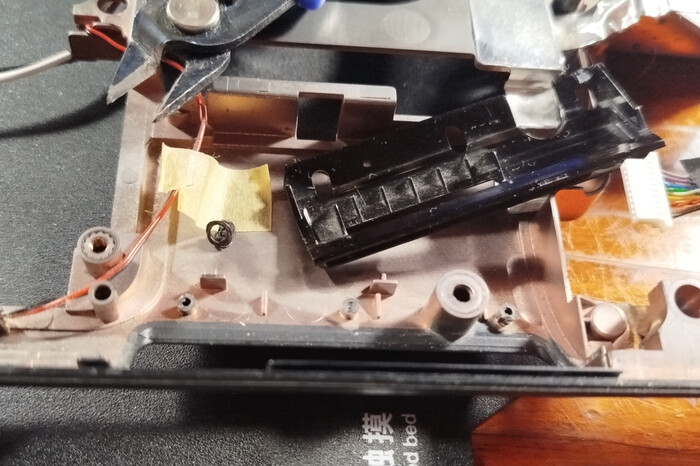

Ооо! А вот тут 3D-ручка просто в своей стихии! В ноутбуках масса есть деталей, которые установлены на корпус с помощью пластиковых заклепок самого же корпуса. Это могут быть декоративные элементы (как элемент картридера, который я взял в качестве примера), это могут быть металлические петли, с помощью которых монитор закреплен за основной корпус ноутбука, это могут быть детали подсветки, акустики и прочее.

Срезаем заклёпки и добросовестно демонтируем деталь.

Затем устанавливаем деталь на место и тыкаем носиком 3D-ручки в точки крепления:

Лишние сопли можно срезать кусачками.

Почти как и было.

3. Трещина в корпусе.

Ну и еще одно применение для 3D-ручки - запаять треснувший/лопнувший корпус изделия. (Да, я специально для данного опыта его сломал)

Как и в случае с закладной для гайки я с помощью гравировальной ручки решил зачистить корпус по линии слома, чтобы металлическое напыление не мешало нормальной адгезии между пластиком из ручки и пластиком корпуса.

Справедливости ради стоит сразу сказать, что с помощью гравёра нужно было не просто зачистить корпус, а сделать в нём углубление с помощью круглой или цилиндрической гравировальной фрезы/шарошки на манер того, как делают спилы в торцах металлических плит перед сваркой, чтобы сварочная ванна была по всей толщине свариваемого материала.

Ручкой же нужно точно как и в прошлые разы ткнуть в линию слома и буквально плавить пластик корпуса соплом ручки, при этом ведя ручку на себя и в ручном режиме понемногу подавать расплавленный пластик.

Шов получился прекрасен, на мой взгляд. Лишние сопли можно срезать, а сам шов зачистить гравером (удобнее, чем шкуркой), либо пройтись обычным паяльником - так шов дополнительно будет прогрет и пластик сильнее спаяется.

НО! Так как я пренебрег советом, где я данный процесс сравнил со сваркой металлических плит, и не стал вырезать/выгравировывать борозду вглубь пластика, шов у меня получился по сути по внутренней поверхности корпуса, а в толщине слом так и остался непропаянным. В результате данный шов получился непрочным и был готов снова сломаться.

Не пренебрегайте сравнением про сварку металла выше.

....На данном этапе мне уже надоела эта возня и я не стал исправлять этот шов, а решил тупо поиграться, поглумиться и посмотреть что выйдет.

Насрал от души сверху пластика - уже держится крепко. Но материнскую плату ноутбука на эту срань уже не закрепить, поэтому в ход пошел паяльник:

На удивление, после такой манипуляции вот так по-варварски запаянное место слома получилось довольно крепким, а материнка с разъемами под акустику нормально встала в родные пазы и отверстия:

Вот только с обратной стороны трещина осталась с сильно заметным зазором. Возможно стоило сломанный корпус чем-нибудь стянуть перед спаяванием - какой-нибудь клейкой лентой или медицинскими стяжками для ран.

В общем вот такое может быть применение 3D-ручки в ремонте корпусов всякой техники и приборов.

Надеюсь на вопрос я ответил и Вы сможете сделать для себя какие-то выводы.

Продолжение поста «3D ручка - бесполезная вещь?»2

Уехал я значит в деревню к родителям в отпуск.

(Деревней называю условно - очень маленький городок)

И взял я в деревню новообретенную 3D-ручку - чтобы поиграться. Новообретенный 3D-принтер взять не могу - он большой, тяжелый и в рюкзак не помещается. В деревню езжу редко, поэтому приехать - сделать замеры, потом уехать - напечатать деталь, потом вернуться - привезти напечатанную деталь, ну по времени это займёт минимум пол года. Поэтому если нужно сделать какую-то деталь, крепление или просто побаловаться - 3D-ручка вполне имеет право быть применимой.

Ни к чему не призываю, ни к чему не обязываю, просто рассказываю как есть. К тому же я новичок в этом деле и сейчас просто изучаю новые для себя инструменты и экспериментирую.

1. Затычка для блока розеток.

Появилась необходимость смонтировать блок розеток с выключателем под туалетным столиком для того, что бы было куда включить настольный свет, настольное зеркало с подсветкой, фен, утюжок для волос и прочее. В стандартном исполнении выключатель на этом блоке расположен с той же стороны, что и провод, но из эстетических соображений и ради удобства использования я решил провод вывести с обратной стороны, в результате чего на блоке осталось зиять отверстие для провода.

Опять же, чисто из эстетических соображений, решил я для этого отверстия сделать пластиковую заглушку.

Так как заглушка предполагается быть круглой, то есть это будет деталь вращения, то и делать её удобнее на вращающейся поверхности. Из имеющихся подручных средств, которые могут относительно медленно вращать некую тонкую цилиндрическую поверхность - это шуруповерт.

На сверло был намотан кусочек изоленты, который позволил без проблем извлечь заготовку со сверла, а так же изолента без труда была извлечена изнутри заготовки. Затем заготовку я зажал в патроне шуруповерта и с помощью разогретого паяльника придал заготовке нужную форму.

Получилась необходимая заглушка, которая без проблем была зафиксирована в штатное крепление для провода.

Наверное стоило заглушку изготавливать из пластика коричневого цвета, подчеркивая так скажем эстетику изделия (ну Вы поняли, да?). Но раз уж выключатель у нас черного цвета, то пусть и заглушка тоже будет черная.

Каковы альтернативные решения? Ну самое главное решение - забить на наличие отверстия и оставить как есть. Другое - найти крепежи для автомобильной обивки и пластиковых панелей, но такого крепежа у меня не было. Еще решение - залить отверстие термоклеем, а излишки срезать ножом. И сторого говоря, если бы у меня был термоклеевой пистолет - скорее всего именно так я бы и сделал. Кстати, почему я по аналогии с термоклеевым пистолетом не залил отверстие пластиком из 3D-ручки, а затем не срезал излишки так же ножом вровень с корпусом блока розеток? Ну не догадался. Хотя так действительно было бы гораздо проще - не было нужды возиться с наматыванием соплей на кулак расплавленного пластика на шуруповёрт.

Были так же мысли с помощью 3D-ручки "нарисовать" крепежи для провода (их в наличии дома не было, а заказывать и ждать такой крепеж через интернет - долго), но имеющиеся в наличии пластиковые уголки под столом сами по себе послужили не плохим крепежом и для провода.

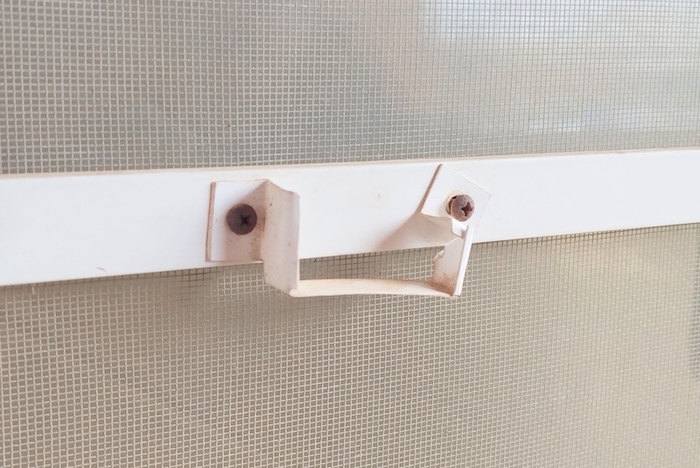

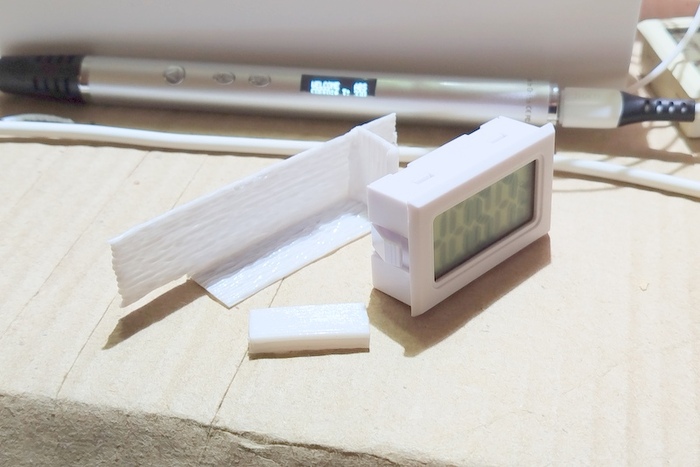

2. Когда-то давным давно я хотел заказать в ателье по 3D печати крепление для дешевого электронного термометра-гигрометра, который я хотел установить на улицу в подходящее для него место - между винтами крепления ручки москитной сетки на окне в летней кухне. Но там были какие-то сложности, связанные с тем, что всякие ателье с трудом выходили на связь, и мне было совсем неудобны адреса их расположения. Я не понимал, как это всё работает и сколько по деньгам в итоге мне бы это обошлось. В итоге на ателье я забил, а при очередном посещении деревни я нашел ПВХ-уголок и с определенным трудностями, связанными с нагревом и остыванием пластика в определенном положении, сделал крепление из него. Как временное решение получилось вроде норм.

И вот у меня появился 3D-принтер и это крепление теперь я могу напечатать сам без особых заморочек кроме одной - в деревню я уехал раньше, чем напечатал новое крепление. Но так как я с собой взял 3D-ручку, я решил сделать "новое временное крепление".

Заодно неплохо бы поменять заржавевшие винтики на новые. Старое крепление при попытке демонтировать его - тут же сломалось.

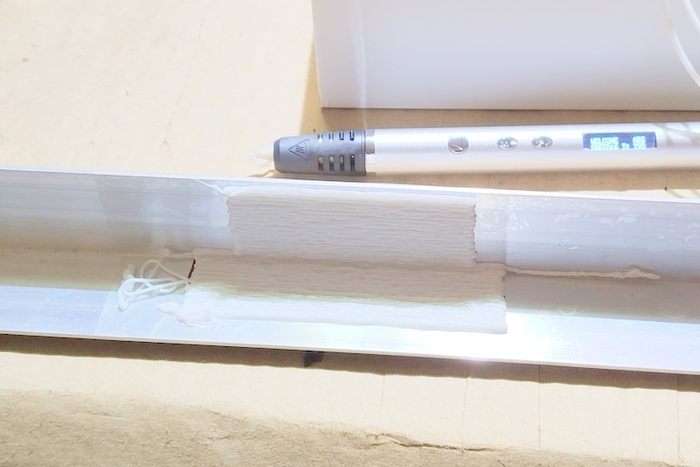

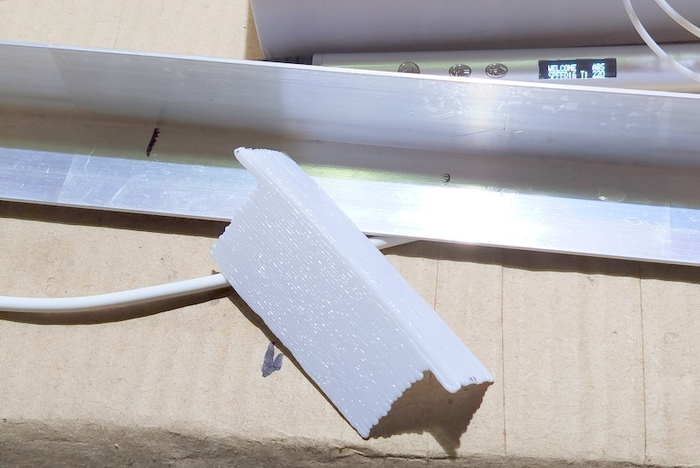

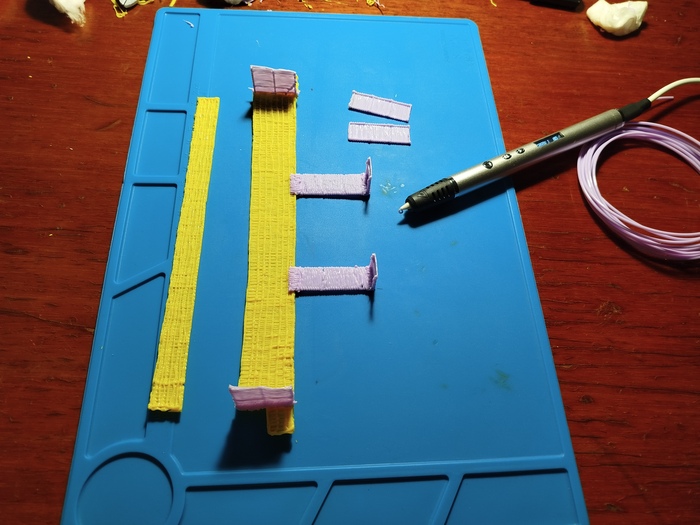

Новое крепление удобно было делать на алюминиевом уголке, оставшемся от старых ремонтов. Для нормальной печати/рисования на уголок я наклеил обычный канцелярский скотч.

Рисовал ABS пластиком в хорошо проветриваемом помещении. ABS вполне хорошо наносится на скотч и без проблем от него отрывается.

Лишние края я обрезал ножницами и канцелярским ножом.

Затем усилил монтажные проушины дополнительными слоями пластика и просверлил необходимые отверстия.

Не считая того, что внутренняя поверхность крепления имеет характерные неровности от кривых трясущихся рук, которые держали 3D-ручку, и скорее всего эти неровности довольно быстро забьются пылью, снаружи крепление выглядит вполне себе презентабельно и по форме очень близко к тому, что я вообще изначально предполагал несколько лет назад, когда готовил 3D модель для ателье.

Почему именно такой термометр, а не, скажем, электронный WiFi, или погодная станция с удаленными датчиками? Не хотят мои родители этих всяких новомодных гаджетов, хотят ножками встать, выйти на улицу, дойти и посмотреть на значение температуры на градуснике. Кстати, консервативный спиртовой градусник, который тоже имеет место быть, лежит на откосе на этом же окне.

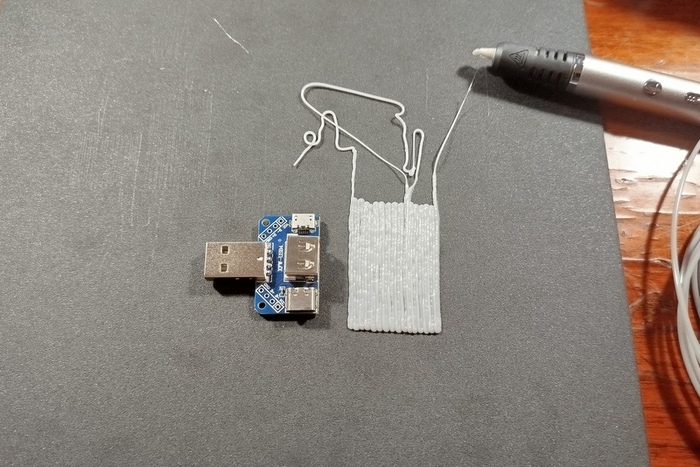

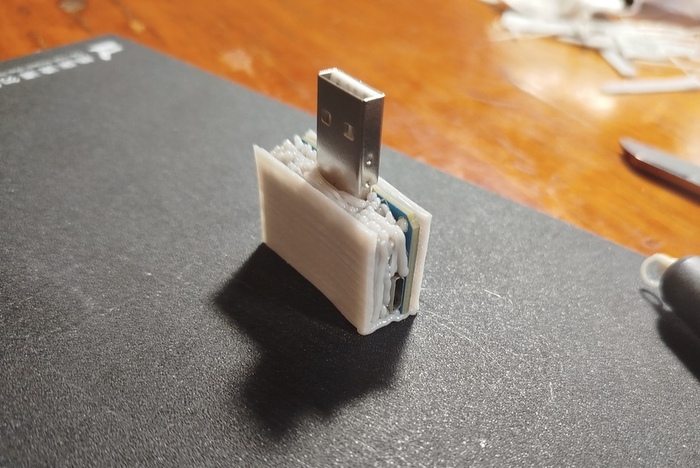

3. Ну и до кучи, раз уж руки чешутся, решил я "нарисовать" корпус для USB-переходника, который я часто использую.

Переходник этот я часто использую именно в таком голом виде, но мне захотелось посмотреть, как он будет выглядеть в корпусе.

Нарисовал две стороны корпуса, небрежно (по-быстрому) заполнил пустоты и по месту нарисовал боковые стенки. Ну и обработал неровности ножом.

Как-то так получилось. И это я не обрабатывал деталь наждачкой. У меня есть реноватор, он же мультиэлектроинструмент, он же осцилирующая пила - с ним обработка наждачкой прошла бы очень быстро. Но я тут не ради изготовления детали, а просто в игрушки играюсь и экспериментирую.

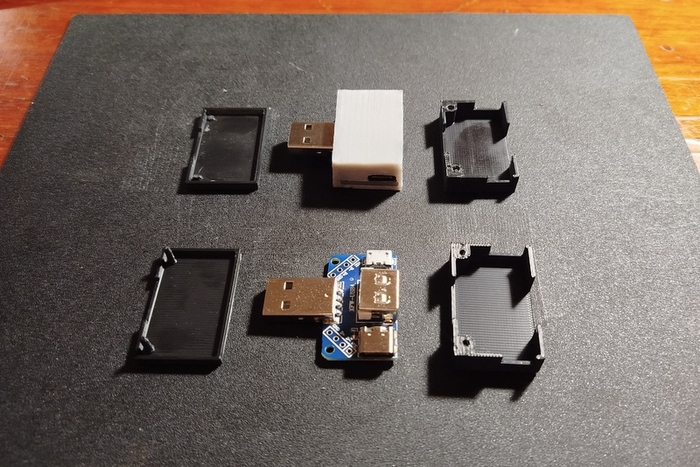

Заодно решил напечатать аналогичный корпус на 3D-принтере. Прошлый раз мне в комментах много написали о том, что при наличии 3D-принтера всё это делается гораздо проще, быстрее и красивее. Ну давайте проверим.

Измерил я переходник штангенциркулем, накидал 3D модель в SketchUp, экспортировал модель в STL, и в Оркослайсере запустил по очереди печать двух половинок.

Получилось не с первого раза - первый раз немного не угадал с размерами, пришлось печатать исправленную модель повторно. Так что могу сделать предварительный итог. Если сравнить потраченное время на такую простую деталь как корпус USB переходника, то в данном случае у 3D-принтера нет вообще никакого преимущества. Я на то, что бы разложить инструмент, прогреть 3D-ручку и нарисовать деталь потратил скорее даже меньше времени, чем на то, что бы включить компьютер, нарисовать модель, включить 3D-принтер, напечатать в две попытки деталь (а принтер греется не быстро), а затем склеить две половинки.

Да да, гуру эксперты в 3D печати могут сказать, что всё это без труда делается безымянным пальцем левой ноги пока заваривается их утренний кофе за три секунды, ну да ну да. Рад за Вас.

Да, 3D-ручкой очень трудно делать детали машинного качества. Но на то ведь и ручка - её не обязательно применять там, где с задачей справится принтер. Мы же не пишем все документы от руки - мы используем принтер, что бы документы печатать. Но если нам нужно написать простое письмо, заявку или расписку, а принтера под рукой нет - нет ничего проще, чем взять ручку и написать этот крошечный документ обычной авторучкой. 3D-принтер сейчас не покупают все подряд - стоит дорого, да и ставить порой некуда, а 3D-ручку можно позаимствовать у собственного ребенка.

Такой вот инструмент🤷♂️. Он Вам точно не нужен, так что не забивайте себе голову😉

Скоро еще расскажу о применении 3D-ручки в ремонте техники (по запросу в одном из комментариев)

3D ручка - бесполезная вещь?2

С одной стороны, некоторые "проблемы" можно решить с помощью бумаги, картона, ткани, клея и скотча.

С другой стороны можно купить 3D-принтер и оснастку к нему, что бы делать вещи промышленного качества. Правда не каждый может позволить приобрести и расположить у себя дома целый комплекс по изготовлению пластиковых деталей, да и зачастую многим это не сильно то и нужно.

Но есть что-то между этими бытовыми крайностями. 3D-ручку весь интернет почему-то позиционирует как детскую забаву и развлечение. Во всяком случае я не находил заметок о том, как кто-то решает с её помощью прикладные задачи. Возможно это связано с достаточно большой распространенностью 3D-принтеров, плюс изготовление деталей с помощью 3D-ручки требует некоторой усидчивости и прямых рук.

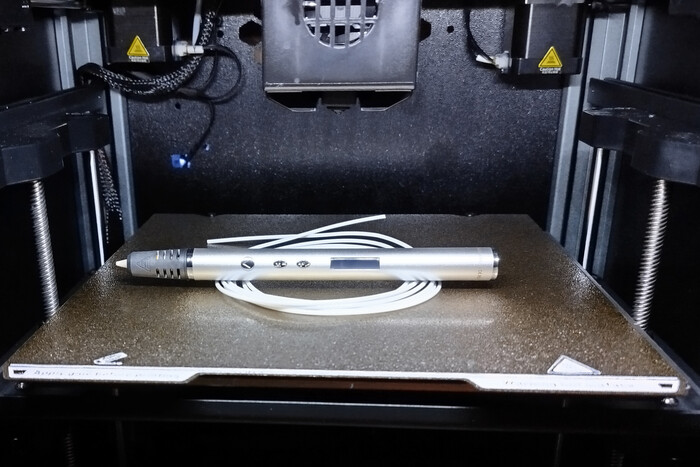

И вот купил я себе и 3D-принтер, и 3D-ручку. У меня пока что не дошли руки до изготовления нужных мне деталей с помощью 3D-принтера, потому что хоть и говорят, что мол он готов печатать из коробки, но всё же требует предварительных настроек, установки программ, пробной печати, работы над ошибками, затем создание 3D-модели из головы и уже потом только её изготовление... Нужно время.

Но 3D-ручка готова к работе из коробки по настоящему - достал, включил (после прочтения инструкции конечно же), установил нить филамента и начал ваять изделие, которое заранее себе вообразил. Тем более комплект посылки с 3D-ручкой включал в себя целый мешок всякого разноцветного пластика ABS.

Затем начинаешь оглядываться и смотреть - что бы такое изваять, что бы оправдать покупку 3D-ручки.

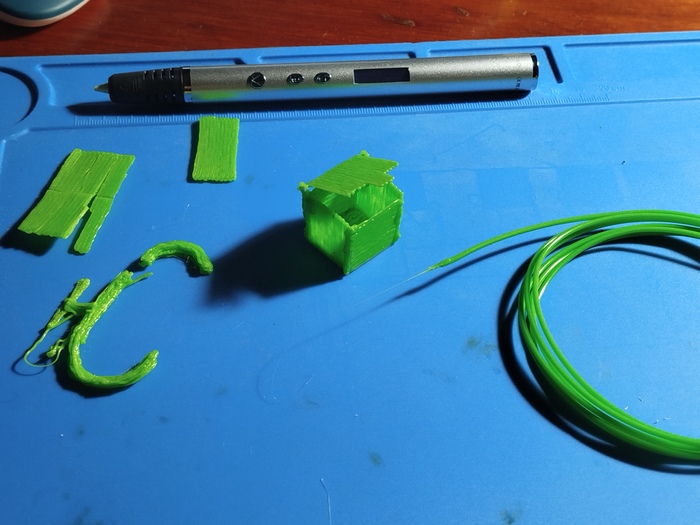

Первым моим неряшливым изделием была маленькая коробочка с крышечкой - она продемонстрировала принципиальную возможность изготовления условно полезных вещей.

Затем я попробовал "починить" крепление в настолькой лампе на работе. "Насрал" на силиконовый коврик для пайки нечто, что отдаленно напоминает часть крепления для лампочки, затем подрезал его канцелярским ножом в нужных местах и припаял тем же пластиком к остатку сломанной части оригинального крепления (которая вероятно тоже сделана из ABS). Итог - крепление держится и выполняет свою функцию. Выглядит правда как будто плечо крепления по мультяшному мутировало.

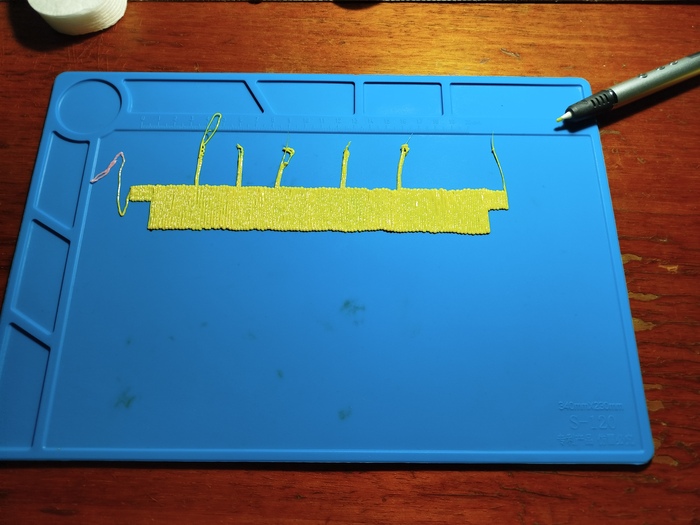

Постоянные ограничения мобильного интернета вынудили меня на днях снова провести домой кабельный интернет. Новый роутер не имеет в своем корпусе креплений для монтажа на стену или потолок. Уже я смирился с тем, что роутер будет просто стоять на полке в прихожей, как я обратил внимание на эту старую антресоль. Роутер отлично помещается на её дверцу, а значит нужно всего лишь изготовить под него крепление.

В принципе, как я написал в самом начале, крепление можно было бы изготовить с помощью картона и клея, но раз уж есть возможность, почему бы не "нарисовать" пластиковое крепление с помощью 3D-ручки?

Мне не пришлось что-то сильно измерять, а построение 3D-модели шло сразу по месту вокруг роутера, то есть нужно было лишь приложить роутер и посмотреть, где осуществлять спайку отдельных нарисованных деталей.

Отростки сверху - это паузы для принятия более удобной позы. Они были отрезаны ножницами.

Зеленая нить закончилась и в ход пошла розовая.

На всё про всё, то есть на изготовление крепления и монтаж роутера на дверцу ушло примерно 2 часа.

Поеду я скоро в гости в деревню. 3D-принтер с собой взять не смогу, но смогу взять 3D-ручку. Попробую к деталям применить пост-обработку паяльником и может быть наждачкой. Может быть что-то получится.

А у Вас есть 3D-ручка?

3D-ручка

Если кому надо, вот на Али, на Яндекс Маркете

Подписывайтесь на наше сообщество на Пикабу Стройка. Интересные решения

Насилие над 3d ручкой

Прошло пара месяцев с моего последнего поста о попытках заставить 3д ручку делать вместо детских рисунков какие-то интересные модельки, но попытки я не бросил.

Ещё раз упоминаю, что занимаюсь этим делом исключительно в командировках, по-этому 3д принтер как инструмент рассматривать не могу (да, его результат будет гораздо лучше, есть повторяемость моделей, и т.д. и т.п., но нет). Основным из критериев выбора хобби была компактность инструментов и минимум их количества.

С момента последнего поста я заказал на Яндексе и на Али два небольших комплекта насадок для выжигателя. Алишный набор был с переходником для установки насадок на паяльник (именно то, что мне было так нужно!)

Выглядит вся эта куча вот так:

Извиняюсь за качество фоток. В этой командировке получилось не очень удобное рабочее место и на тот момент свет был только от лампы накаливания. В последствии проблему с освещением я решил, но для фотографии оно всё-равно отвратительное...

Дома я не примерял и не тестил эти насадки, потому что некогда, надо на даче кучу дел перелопатить, ссыпал их в коробочку и взял ссобой в дорогу вместе с остальным инструментом. При первом тесте выяснилось следующее: резьба на насадках с Али и с Яндекса отличается. И там и там один диаметр, и там и там она дюймовая, однозаходная, но толщина самого профиля резьбы разная! В итоге получаем, что насадки, которые шли в комплекте с переходником, садятся идеально, а те, которые я докупил отдельно, только чуть вставляются в переходник, не закручиваясь до конца. В принципе, фиксируются хорошо, работать можно и так

Вот эта насадка с фото оказалась для меня самой полезной. Ей работать удобнее всего. Иногда менял на иголку для мелких деталей и насадка в форме пули отлично разглаживает неровност поверхности модели. Нож плохо прогревается из-за длины, может быть, когда нужно будет именно что-то отрезать, он будет в тему, но пользоваться как скальпелем им просто неудобно.

Самое важное в постах для меня - описание технической части, так как я надеюсь, что это может быть кому-то нужно и интересно, так что про насадки расскажу подробнее. Их появление решило просто кучу проблем: как выяснилось, пластик не прилипает к латуни! Это сразу избавило меня от проблемы образования нагара на жале. Те капли, что всё-таки остаются при снятии материала выжигателем, счищаются, если провести жалом по листу бумаги. Таким образом, я больше не пачкаю модель при обработке горелым пластиком и сам не дышу этой дрянь. Хотя я и принимаю меры по защите дыхательных путей, но чем меньше этого в воздухе, тем лучше. Воздух в комнате даже при отсутствии проветривания после нескольких часов работы имеет лишь лёгкий запах пластика, а уж с вытяжкой и открытым окном теперь вообще не пахнет.

Второе преимущество насадок перед обычным жалом паяльника в том, что теплопроводность латуни гораздо выше, чем нержавейки, а масса насадок выше, чем масса жал для пайки. Таким образом, работать с моделью гораздо проще. Тепловой инертности практически не ощущается, ждать, пока жало снова прогреется чтобы продолжить работу, практически никогда не приходится.

Третий плюс - это точность работы. Заточены новые насадки как ножи, что позволяет достигать просто немыслимой для жала паяльника детализации моделей. На данном этапе я думаю, что улучшать техническую сторону некуда, дальше детализацию можно повышать только набивая руку.

В общем, покупкой насадок я крайне доволен. На весь комплект я потратил около 700-800 рублей, купив два набора. Скорее всего, если бы сразу взял полный набор на Али, это вышло бы дешевле и форм было бы больше, но мне было интересно, будут ли отличия в насадках от разных производителей. Пока отличий не вижу, так что советую брать на али большой набор сразу.

Ну и хватит уже болтовни, пора проверить их на практике и сделать что-то интересное.

Вдохновителем для меня на этот раз послужил вышедший недавно пилот мультсериала Lackadaisy, мне на столько зашла тема кошек-гангстеров, что можно было выбирать любого персонажа. По каким-то внутренним предпочтениям я остановился на Ivy Pepper. Оригинальную рисовку выкладывать не буду, мало ли какие там авторские права...

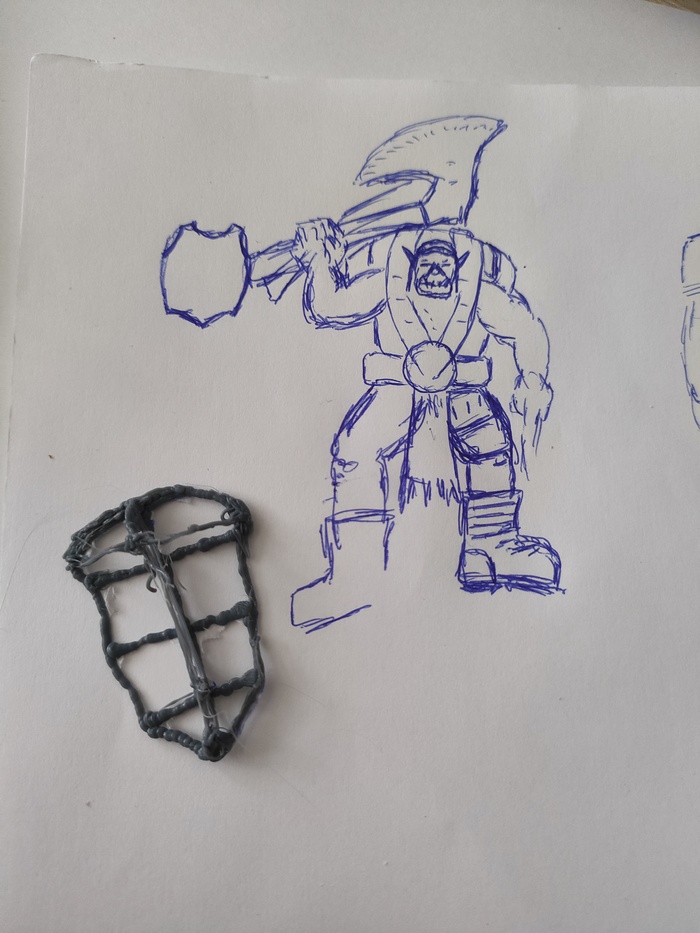

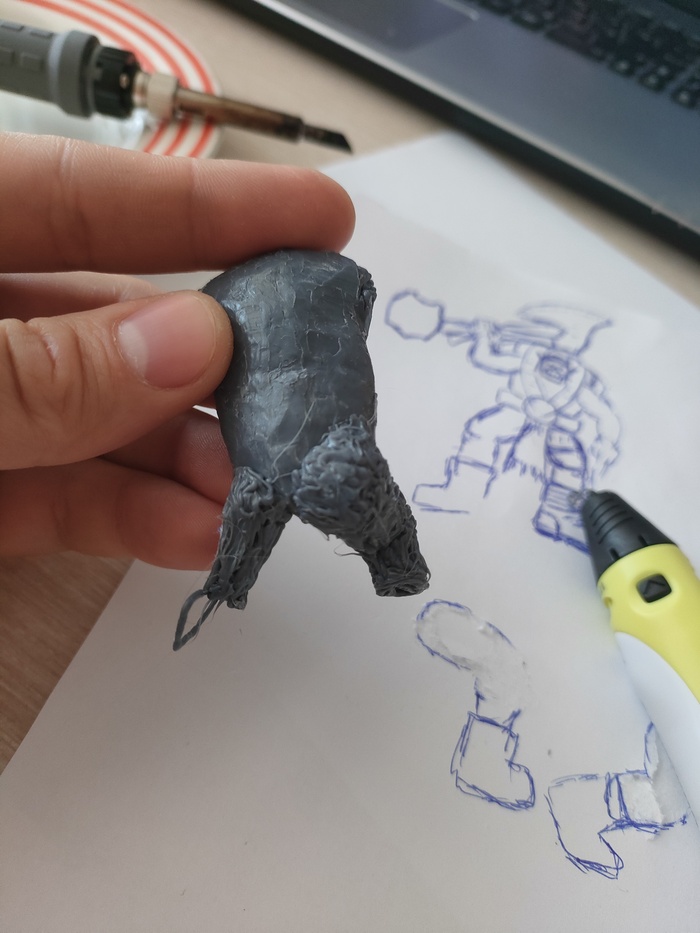

В ообщем, пролистав кучу артов в поисковике, попытался изобразить примерно, что хочу получить:

Над своим художественным мастерством дал себе зарок упорно поработать в будущем, но на данном этапе, считаю, вышло сносно.

Время приступать к работе!

Голова для меня - самый сложный элемент в художественном плане. Результат, который бы меня мало-мальски устраивал, я получил только с третьей попытки, потратив два полных вечера, суммарно часов 7-8 и кучу пластика. Мне было сложно понять, какой должна быть форма черепа (тем более, это кошка, а не человек) и как перенести нос, глаза форму лица из двухмерного рисунка в трёхмерный. Честно говоря, мне не нравится в итоге, как получился рот у модели, но провозившись с ним часа полтора, решил пока оставить так, как вышло.

Вот, наконец, итог такой долгой и кропотливой работы. Слишком много заусенцев, нужно искать какой-то растворитель для pla+, чтобы их разглаживать. Физические методы оставляют следы, от наждачки пластик пушится, пламя горелки жжёт поверхность модели, получается фигня. Растворители ещё не пробовал, вся надежда на них...

Оставляем этот вариант, как рабочий. Самое сложное и кропотливое позади, дальше процесс не сильно отличается от предыдущих постов. Делаем заготовку под тело

Обрабатываем...

Продолжаем...

Ну и финальный вариант...

И тут я понял, что меня смущало всё это время... Пистолет оказался в левой руке... Вот же бл... Это ещё раз доказывает, что в художественной части я ещё очень слаб. Надо учиться рисовать... Но в целом результат мне уже очень нравится. Хоть фигурка и не очень-то похожа на Иви в конечном счёте, но это уже большой прогресс.

Для сравнения, одна из моих первых фигурок

Спасибо тем, кто осилил мой очередной пост, надеюсь, кому-нибудь он будет полезен или хотя-бы интересен. А мульт и комикс очень советую всем к просмотру и прочтению! Рисовка - просто эстетический оргазм))

3д ручка. Продолжаем осваивать...

Честно говоря, реакция на прошлые мои посты по освоению 3д ручки была неожиданной. Не думал, что столько людей оценит то, что у меня получилось, так что, вдохновившись позитивными комментами, я продолжил осваивать этот инструмент.

Первый вопрос, который нужно было решить - непонятный пластик, которым я работал. Нужно заменить материал на какой-то более предсказуемый и одинаковый, чтобы не переживать, что пруток одного цвета внезапно кончился и продолжать делать модельку нечем.

В комментах мне советовали, какой пластик заказать, но, к сожалению, доставка такого материала туда, где я сейчас нахожусь в командировке, будет слишком дорогой. Нужно было выбрать что-то, что продаётся на маркетплейсах, чтобы не усложнять жизнь. Выбор был сделан почти наугад, основываясь только на большом количестве позитивных комментариев.

И так, теперь у меня есть целая килограммовая катушка филомента Esun серого цвета!

Теперь пора попробовать его в деле!

Важный момент, как писали некоторые пикабушники, пластик, какой бы он чудесный и безопасный со слов маркетологов ни был, остаётся пластиком. В горячем виде он всё-равно будет выделять вещества, некоторые из которых весьма неполезны, а работаем мы в непосредственной близости от сопла и продолжительное время. По-этому при работе стоит позаботиться о защите органов дыхания. Я лично включаю вытяжку, открываю окно и пользуюсь маской, коих после ковида у меня полно по всем карманам сумок и рюкзаков. Так как из окна постоянно идёт приток свежего воздуха, думаю, этого должно быть достаточно.

Ну, хватит занудствовать, пора опробовать новый пластик!

Хоть предыдущие фигурки колдунов были весьма хороши, они были довольно простыми. Чтобы развиваться, надо повышать уровень сложности, так что в этот раз я буду делать фигурку покрупнее...

Рисуем модель, обводим контур

Делаем основу (она будет полая, с поддержками внутри)

Дальше берём в руки выжигатель. С этим пластиком получается работать выжигателем при 250°, при этом он не подгорает на жале и не оставляет горелых следов на модели при обработке.

После этого можно делать конечности и пытаться проработать различные более мелкие элементы

Тут уже становятся понятны некоторые проблемы: похоже, я упёрся в возможности своего инструмента. Мелкие детали становится очень сложно проработать, черты лица так и вообще невозможно. Пластик слишком твёрдый при застывании, чтобы можно было вырезать ножом, а жало выжигателя слишком толстое, что не позволяет прорабатывать тонкие элементы

На Али есть ценговый зажим для выжигателя, в который можно устанавливать лезвия от скальпеля. Не знаю, на сколько будет эффективным этот способ, но был заказан вот такой наборчик для пробы:

Придёт он не скоро, так что продолжаем делать фигурку тем, что есть сейчас под руками

Ну и финал. Хорошо бы отфоткать при естественном освещении, но ждать до завтра слишком долго, пора пост пилить и людишек постукать! Waaagh!

Ну и все, кого я успел сделать за эту командировку по возрастающей справа налево

Отдельное спасибо Zeva за отличный фон))

Итак, итоги:

- пластик имеет свои особенности - он более волокнистый, чем был предыдущий, более твёрдый в остывшем виде, что почти исключает постобработку ножом, ведёт себя немного иначе в нагретом состоянии, дольше остывает, что позволяет руками изменить форму или положение элементов, пока деталь тёплая. Это не плюсы и не минусы, это особенности, но по крайней мере, у меня килограмм одинакового и предсказуемого пластика;

- инструментов, как всегда, маловато. Как минимум, нужен более тонкий выжигатель и надо бы прикупить свечку в хозяйственном, чтобы разглаживать следы от выжигателя на больших поверхностях, которые должны быть ровными.

Спасибо всем, кто осилил мою писанину до конца! Жду ваших комментариев, они очень помогают развиваться!

Ответ на пост «Делаем модельку 3d ручкой»1

Ручкой можно делать разные вещи, была бы фантазия!

Меня вот осенило, я на новый год девушке сделал вот такой светильник. Не идеальный, но выглядит вроде прикольно.

Собственно фото уже она и делала потом)