ismrus

Будьте внимательны при шиномонтаже

Сейчас самый разгар сезона перехода на летнюю резину. Хочу показать, с чем столкнулся я лично на своей машине, чтобы предостеречь других людей.

Небольшая предыстория. Зимнюю резину храню на даче, поэтому переобуваюсь в местном райцентре (город Талдом, МО). Всегда ездил к одному шиномонтажнику и всё было хорошо (однажды отбалансировал неидеально, но без вопросов всё устранил). Однако, в тот раз, осенью, его шиномонтаж был закрыт. Пришлось искать другое место. Нашёл.

Работник мне понравился. Общительный, с виду всё делал хорошо, быстро и аккуратно. Собрал колеса, отбалансировал. При мне он наживил болты рукой, пристрелил гайковёртом, "прощёлкал" каждый болт динамометрическим ключом. На вид грамотно и хорошо. В общем, всё было здорово до того момента, как мне понадобилось снять колёса. Один из болтов на каждом - секретка, ВАГовская, оригинальная.

Одно колесо еле открутилось, затянуто было так сильно, что метровая труба не спасла, помог мощный гайковёрт (не такой стандартный пистолет, а бандура, которую двумя руками хрен удержишь). На другом колесе болты также еле открутились, а секретка сломалась

Ситуация неприятная, но небезвыходная, как сказал наш жестянщик). Подварим гайку и открутим. Пару часов провозился. Гайку подваривал (а проварить можно было только внутреннюю ее часть), а она обламывалась. Затянуто намертво. В колодцах диска места маловато, для качественной проварки со всех сторон.

Потому он придумал наварить "колбасу" из сварки, и за пределами диска уже приварить гайку.

Вот такая конструкция получилась:

В итоге открутили. Нашел ещё одну такую же секретку (вместо моей сломавшейся). Ей открутили два других колеса (тоже затянуты были от души), на третьем она сломалась и операцию со сваркой пришлось повторять.

И да, я работаю в сервисе, в кузовном цеху, все манипуляции проводились там. Случись поменять колесо на трассе - эвакуатор без вариантов.

Выводы: никому нельзя доверять; секретки затягивать руками и не очень сильно; колёсные болты после снятия в сервисе/на шиномонтаже самому лично, по очереди, проверить на затяжку (ослабить и затянуть самому). Ну и секретки в целом, по-моему, уже пережиток прошлого. Колёса вроде нынче не воруют во дворах.

Ремонт заднего крыла Ауди А8

Приехала как-то в работу такая вот А8, с таким вот помятым крылом. Ремонт по КАСКО, в направлении сразу указана замена. Но клиент не хочет "резать машину" и просит восстановить это крыло. Да и деталей таких новых в России на тот момент не оказалось. Так что, эксперт пересогласовывает со страховой ремонт крыла вместо замены и приступаем к работе. Изначально пациент выглядит так.

Сразу скажу: пост носит не рекламный, а информационно-познавательный характер. Я наёмный работник, маляр. Работаю в кузовном цеху одного из официальных дилеров Ауди в Москве. Стараюсь наглядно и простым языком объяснить людям, далёким от кузовного ремонта что происходит с их машиной, когда они оставили её в сервисе исправить какую-либо неприятность по кузову. И заранее извиняюсь за неидеальное качество фото, телефон с хорошей камерой вышел из строя.

И так, начнём.

Для начала машина разбирается, чтобы дать жестянщику доступ ко внутренней части крыла, после чего машина передается непосредственно ему.

Я не буду подробно описывать процесс рихтовки, так как я не жестянщик, а маляр - просто покажу некоторые фото промежуточных и итоговых результатов его (жестянщика) трудов.

Скажу лишь, что кузов на этой модели алюминиевый, что означает некоторую сложность и свои особенности при рихтовке.

Вид внутренней части.

В результате "в металле" крыло выглядит вот так:

Далее жестянщик готовит деталь под шпатлёвку, и, собственно шпатлюет. Наиболее "глубокие" места "волосянкой" (шпатлёвка с наполнением стекловолокном). Далее - "софт" - для совсем небольших неровностей. Шлифуется всё абразивами Р80-Р120 (тут и далее - речь только о сухой шлифовке, никакой воды) и в таком виде уже приходит в малярку.

Не пугайтесь, если видеть только это фото, можно подумать, что крыло полностью "вылеплено". Это не так, слой на самом деле небольшой, хотя выглядит внушительно.

Теперь начинается непосредственно моя работа - подготовка к покраске и сама покраска. О ней я расскажу подробнее.

Первое что мне надо сделать - "понизить" 120ю риску жестянщика. Для лучшего визуального восприятия используется "проявка". Это черный порошок, который глубоко проникает в риску и поры. Пока ты их не вышкуришь, "чернота" не исчезнет.

Ребра обклеиваются скотчем, чтобы не испортить их в процессе подготовки.

В процессе используем эксцентриковую шлифовальную машинку, на округлых формах ставим мягкую проставку. Абразив - Р180-220-280. Зоны, где наполнитель будет переходить на старое ЛКП шлифуем Р320. Торцы шлифуем абразивной губкой Superfine или аналогичными.

Обдуваем, обезжириваем, заклеиваем под грунт.

Далее - грунт. Это может быть 1K wash primer, кислотный грунт, эпоксидный грунт. Главное - изолировать гигроскопичную шпатлевку и голый металл.

После 15-20 минутной выдержки наносится шлифуемый наполнитель. Его функция - заполнить мелкие поры, риски, а также дать нам однородную поверхность для финишного выравнивания поверхности посредством шлифовки.

На фото ниже как раз он в процессе нанесения, еще сырой. Наносится в 2-5 слоя с промежуточной выдержкой между слоями 5-10 минут. Сушка - либо ИК-лампа, либо окрасочно-сушильная камера (ОСК), либо просто оставить на ночь при обычной температуре.

После сушки приступаем к самому ответственному этапу работы. (Небольшое лирическое отступление) В малярке нет неответсвенных этапов, любой небольшой проёб/отход от технологиии/спешка на любом из этапов, может пустить насмарку многие часы кропотливой работы.

Шлифуем наполнитель сначала вручную бруском (не одним, под разные формы и задачи есть куча разных брусков), потом эксцентриковой машинкой. Наша цель - довести форму до идеальной, а риску окрашиваемой поверхности до Р500.

Для финишного контроля плоскости поливаем наше крыло обезжиривателем из распылителя и внимательно смотрим на блик, со всех сторон.

Если нас всё устраивает - из шлифовки нам осталось довести ребра до нужной остроты (сначала делаю острее, чем надо, а потом заглаживаю до нужной округлости); заматовать торцы детали; заматовать зону перехода по лаку.

Обдуваем, обезжириваем, внимательно всё осматриваем на предмет "косяков". Хорошо? Поехали в ОСК!

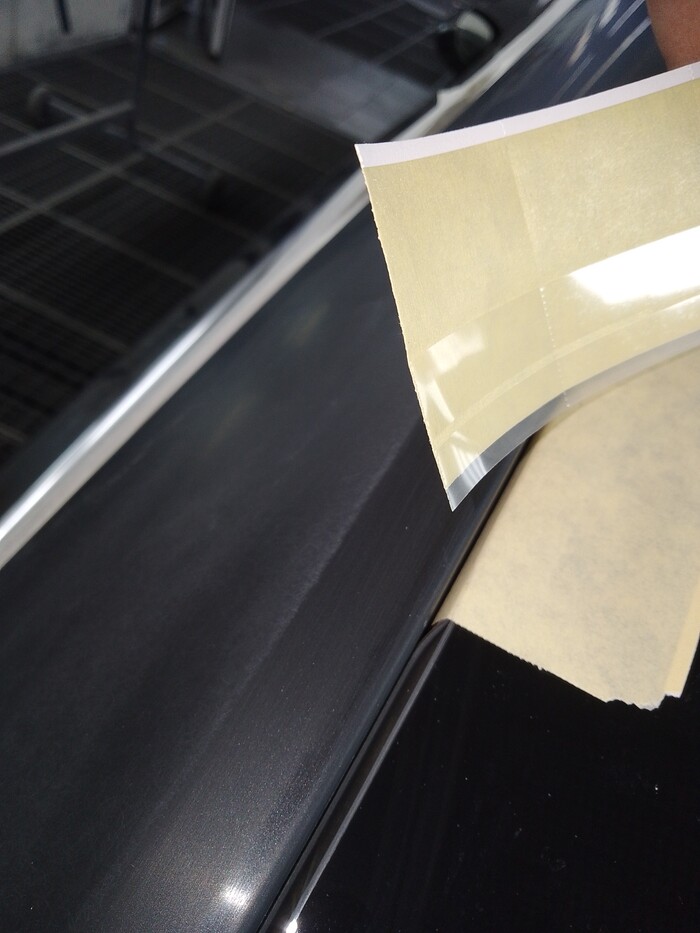

Там уже начинаем обклейку под покраску. Тут используем некоторые специфические штуки: специальный поролоновый валик, на который с одной стороны нанесён клеевой состав. Он даст нам мягкую границу в проёме двери. Эту границу потом будет легко убрать полировкой.

Подъёмный скотч, который помогает нам маскировать стёкла с уплотнителем.

Ну и обычный малярный скотч. Контур детали намечен:

Растягиваем специальную пленку, вырезаем по контуру и приклеиваем.

Обезжириваем. Также обязательно очистить деталь специальным водно-спиртовым составом, который удаляет соли. Обдуваем из продувочного пистолета и протираем липкой пылесборной салфеткой. Теперь мы готовы к долгожданной покраске. Если где-то на уголках мы прошлифовали до металла - надо эти места припылить грунтом, для удобства можно из баллончика.

Следующий этап - нанесение базовой эмали (в обиходе - "база"). Её единственная функция - цвет. Подбирает и смешивает из разных компонентов краску специально обученный человек - колорист. Также на оттенок влияют и другие факторы: давление на выходе краскопульта, плотность последнего слоя (например "мокро", "средне", сухо"). Влияет даже температура воздуха при покраске и последовательность нанесения (снизу вверх или наоборот, на сложных деталях возможны и другие варианты). Поэтому маляр с колористом в идеале должны работать слаженной парой и учитывать рекомендации друг друга.

Базу положили, столько слоёв и так, как сказал колорист. После её высыхания приступаем к лаку.

Мой любимый, но достаточно сложный этап. Лак надо положить равномерно, с нужной шагренью. Чуть недолил - "сухая" шагрень, чуть перелил - подтёки, наплывы. Максимальная концентрация и внимательность.

Отдельное внимание уделю переходам по лаку. Часто неопытные маляры сталкиваются с тем, что переход не уходит с помощью полировки - остается тонкая, слегка видная граница. Основные причины две: грубая подготовка зоны перехода или база, попавшая туда, где должен заканчиваться лак. База, даже небольшой опыл, не должна доходить до места перехода по лаку.

А так всё просто: стараемся делать переход на самом узком месте и подальше от зоны нанесения базы. Лучше захватить лишние 30 сантиметров, чем получить некрасивый "ползущий" переход.

На фото зона, где мы оборвали лак. А потом "разгладили" его специальным растворителем для переходов. После этого переход полируется буквально за пару движений полировочной машинки и становится абсолютно незаметным.

Ну и небольшой видосик после сушки:

На этом всё. За кадром осталась покраска внутренней части со стороны багажника. А также арки со стороны подкрылка. Она производилась перед сборкой, на подъёмнике, со снятым колесом. После сборки - полировка (переходы, пылинки).

Автомобиль готов! По мере возможности отвечу на вопросы по технологии кузовного ремонта.

Алюминий не гниёт?3

Среди автолюбителей распространено мнение, что алюминиевые детали автомобилей не боятся коррозии, то есть, по сути, вечные. Однако в эксплуатации это не всегда так. Возможно, в тёплых странах, где не бывает перепадов температуры с плюса на минус и обратно, дороги не посыпают солью и прочими реагентами, алюминиевые детали авто действительно вечные. Но не у нас в России. Сегодня я покажу вам как может зацвести капот даже у автомобиля премиум бренда в возрасте 7 лет, Порше 911. А также покажу как это исправляется профессионально в условиях СТО. ЛКП у этой марки на самом деле отличное и какие-либо проблемы с ним явление довольно-таки редкое, но все-таки случаются.

Множественные сколы, под некоторыми из них развилось окисление, вследствие чего мы видим вздутие ЛКП. Начинаем шлифовку. Для начала берем эксцентриковую машинку с ходом эксцентрика 9мм и абразив Р80.

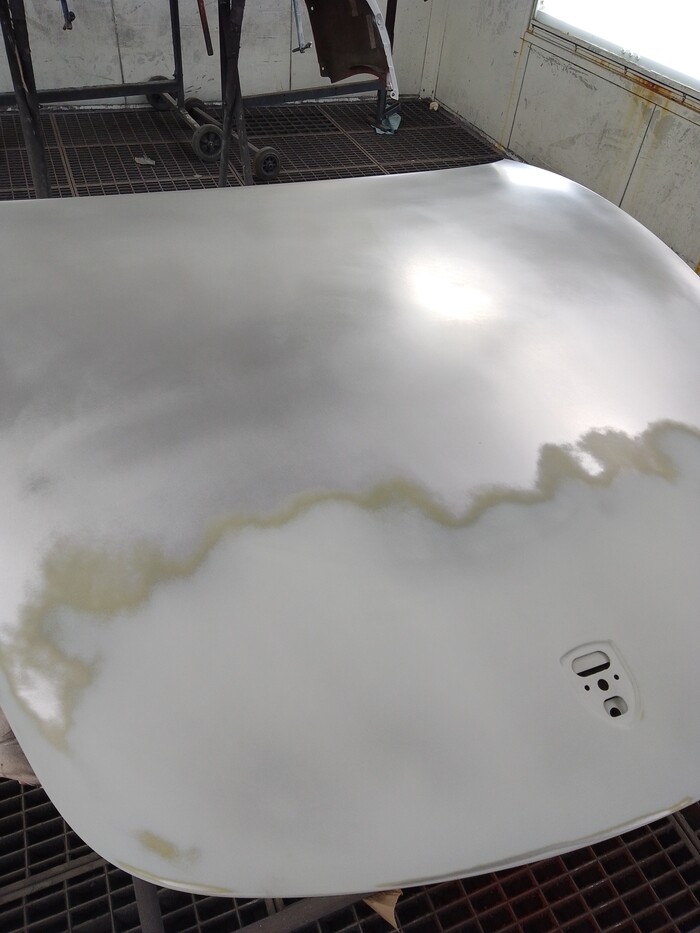

Вот и показалось окисление. В данном случае клиент обратился вовремя, еще какое-то время, возможно одна-две зимы, и уже образовались бы более глубокие "раковины".

Поскольку сколов много, мелких и практически до основания, решено снимать заводское ЛКП полностью.

Постепенно переходим на шлифовку машинкой с ходом эксцентрика 5 мм и более мелким абразивом. Заканчиваем машинкой 3 мм и абразивом Р320.

Вручную обрабатываем торцы и труднодоступные места (в данном случае это выемка под эмблему). Так как в местах глубокой коррозии образовались небольшие ямки, часть капота покрываем шлифуемым наполнителем, предварительно загрунтовав голый металл кислотным грунтом. Шпаклевать в данном случае плохой вариант, так как в местах окисления все равно остались микропоры и через шпаклевку всё равно очень скоро "жучки" вылезут наружу. А кислотный грунт попав непосредственно в них останавливает дальнейшее окисление. Но выровнять поверхность всё равно надо.

Наполнитель вручную прошкуриваем бруском с абразивом Р240, далее перебиваем машинкой 3 мм c абразивом Р320.

Теперь снова грунтуем оставшийся голый алюминий кислотным грунтом.

Ждём 20 минут и наносим наполнитель "мокрый-по-мокрому" целиком на весь капот. Это означает, что можем наносить систему база-лак без промежуточной шлифовки, достаточно выдержать 15-20 минут.

Далее, собственно, краска и лак.

После сушки в окрасочно-сушильной камере, 50 минут при 60 градусах, можно ставить капот на автомобиль.

Ремонт бампера

Хочу показать поэтапно ремонт бампера. Повреждение довольно распространённое и вполне ремонтопригодное. Конечно, есть ролики, где человек поливает бампер горячей водой из чайника, пластик сам выправляется, проходим чудо-полиролью - готово, бампер как новый. Но на практике всё немного сложнее. Если, конечно, мы хотим добиться идеального результата.

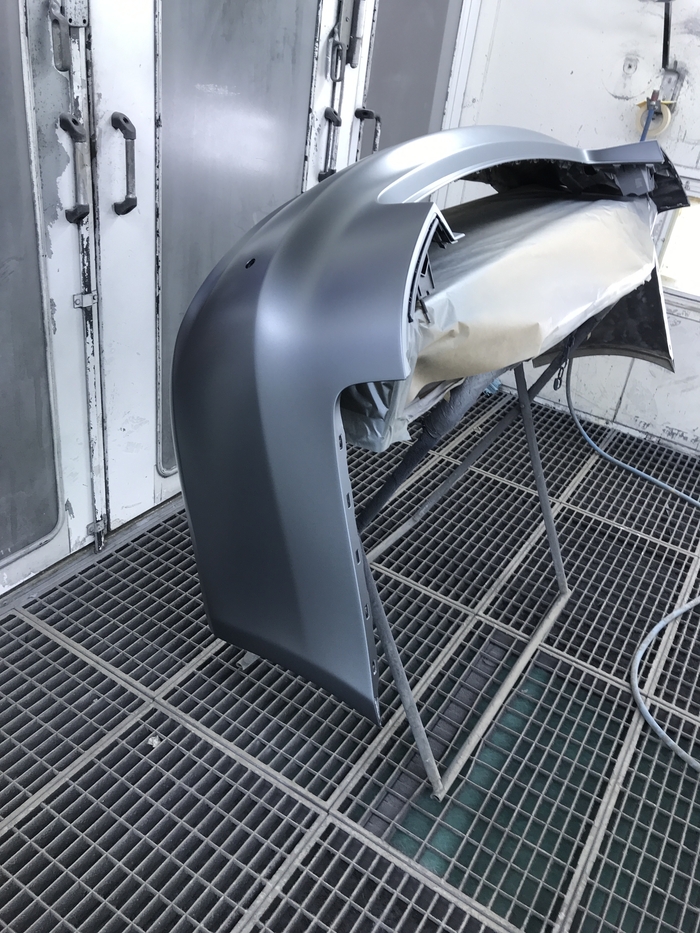

Работаем вот с таким бампером.

Сначала прогреваем зону повреждения под ИК лампой. Это позволяет равномерно разогреть большую площадь и на размягченном пластике вернуть ему основную форму.

Но жесткие заломы и рёбра все ещё не на месте, поэтому локально прогреваем их по очереди феном и максимально выпрямляем. Далее вышкуриваем пластик шлифовальной машинкой, сглаживая мелкие неровности, в итоге получается вот так:

Проверяем форму с помощью шаблонной линейки относительно целой стороны. На фото один из замеров, неокончательный, просто для понимания процесса:

Когда форма и плоскости нас устраивают, готовим бампер под грунт. «Мельчим» риску от грубых абразивов, обезжириваем, грунтуем. Сначала первичный грунт по пластику, потом грунт-наполнитель.

Сушим, шкурим… готово для покраски:

Далее красим: сначала базовая краска, потом лак.

Работа автомаляра окончена, далее сборка, полировка (если требуется) и выдача автомобиля довольному клиенту).

Не все мелкие этапы работы описал, если кому интересно - спрашивайте в комментариях , всем отвечу.