Геликоид на 3Д принтере для объектива

Купил в том году старый киношный объектив PO2-M2 75/2. Из интернета c Lens-Club: Годы выпуска 1949 по 1950 год. Выпуск 1500 шт, Предназначался для профессиональной кинооптики. Но из-за дороговизны изготовления и специального химического покрытия был снят с производства.

Интересно было попробовать, тем более, что в общем отзывы на эти объективы хорошие.

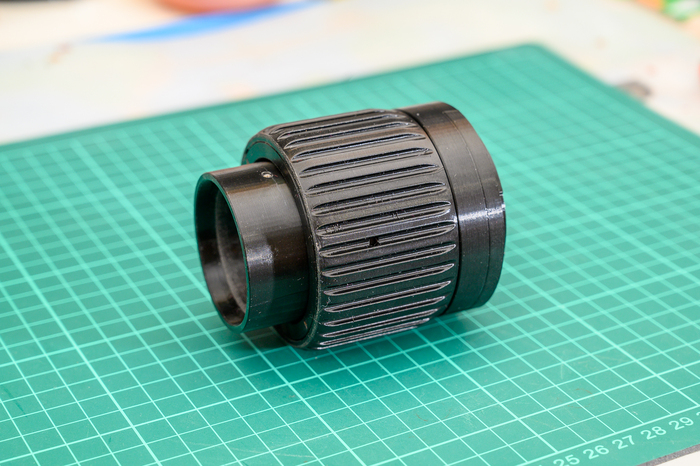

Но основная проблема этих киношных объективов в том, что у них свой байонет и переделывать под что-то сложно и без токарки не обойтись, обычно используют от других объективов геликоид с допилами.

На моем стоял от Цейса на 42мм, но из-за старой смазки он ходил туго, ну я так думал, и подклинивал. А разобрать было сложно, прикипело за время. Пришлось еще делать инструмент, чтобы открутить. Вдохновили открывашки для крышек от банок. :)

Сам линзоблок достаточно компактный, бленда откручивается.

В общем после одной вылазки за город, когда геликоид уже не вращался из-за замерзшей смазки. Я его в итоге разобрал, почистил смазал и понял, что проблему это не решило. Он все еще клинит, но еще основная проблема короткий ход у кольца фокусировки. Очень неудобно ловить фокус. Сейчас почти два полных оборота кольца нужно сделать на весь ход для фокусировки. Против примерно 45 градусов, как было раньше.

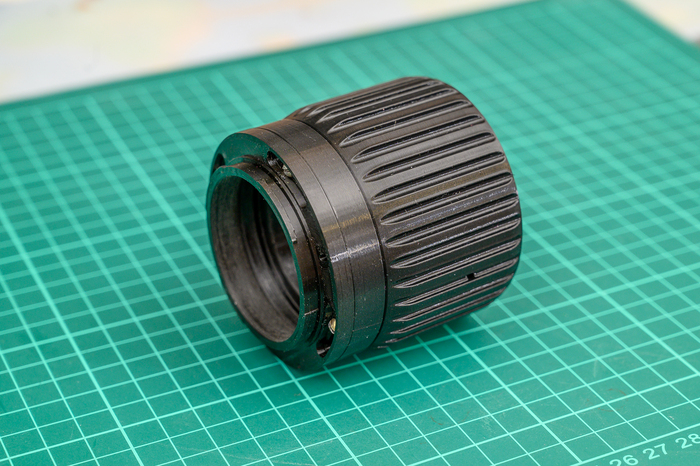

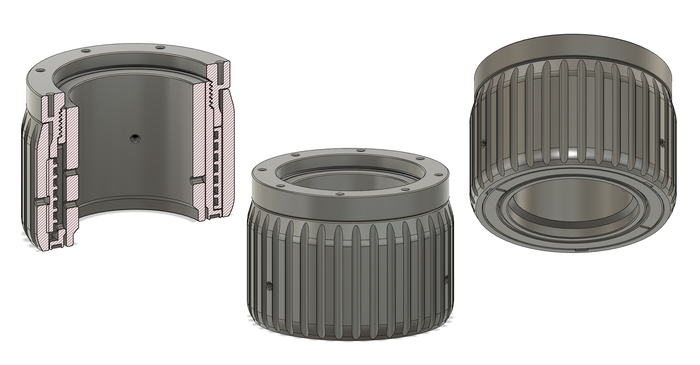

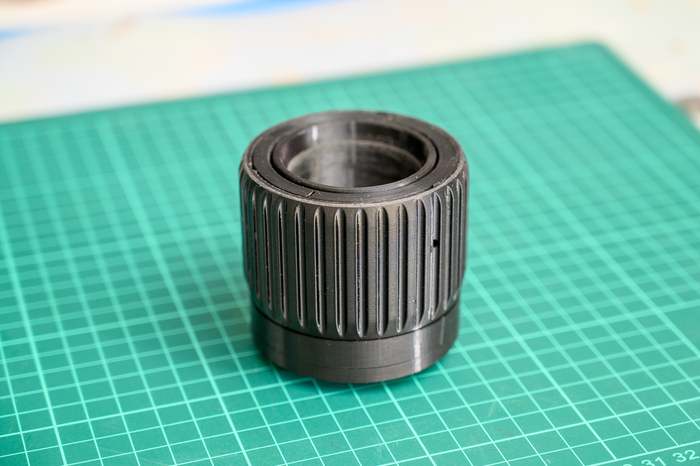

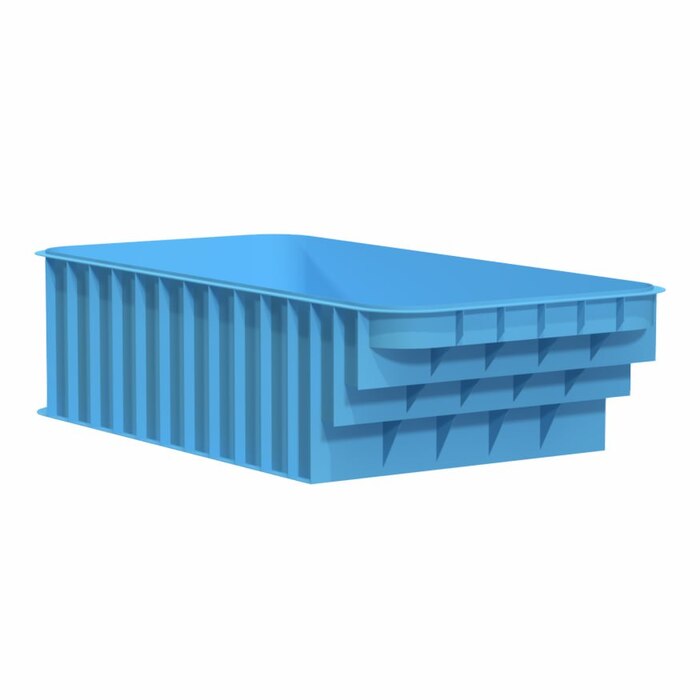

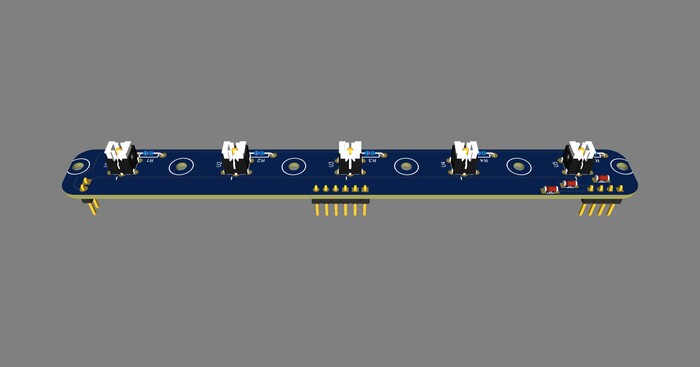

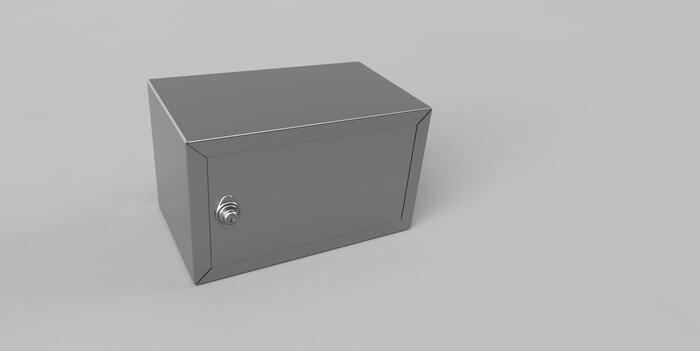

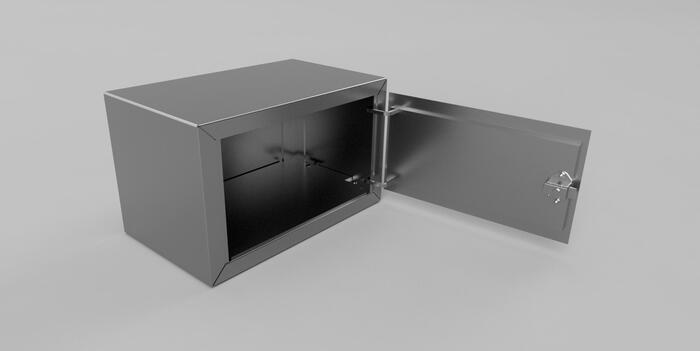

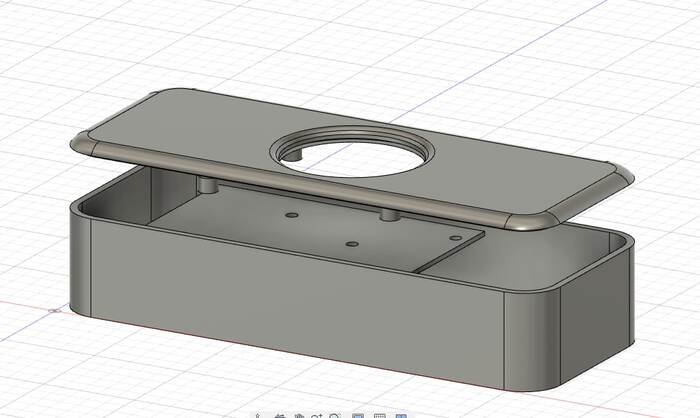

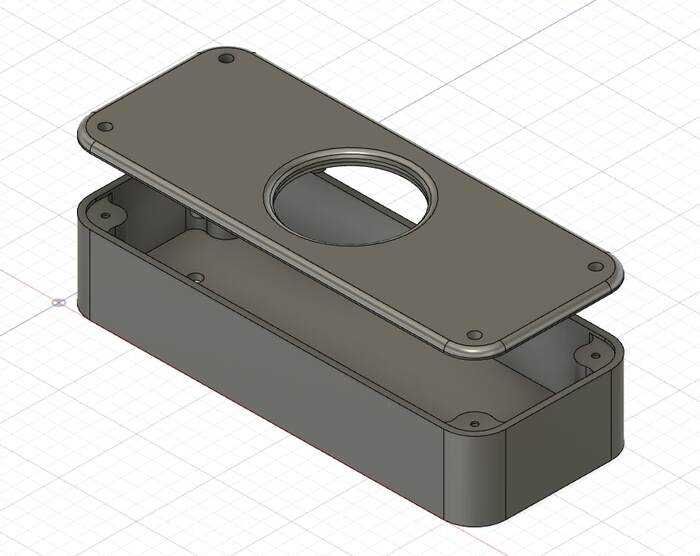

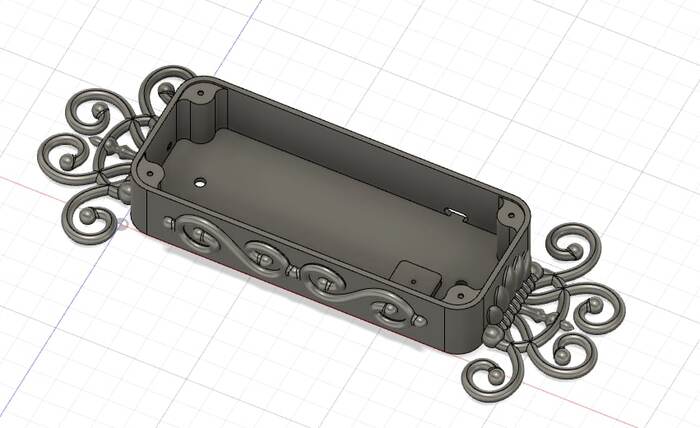

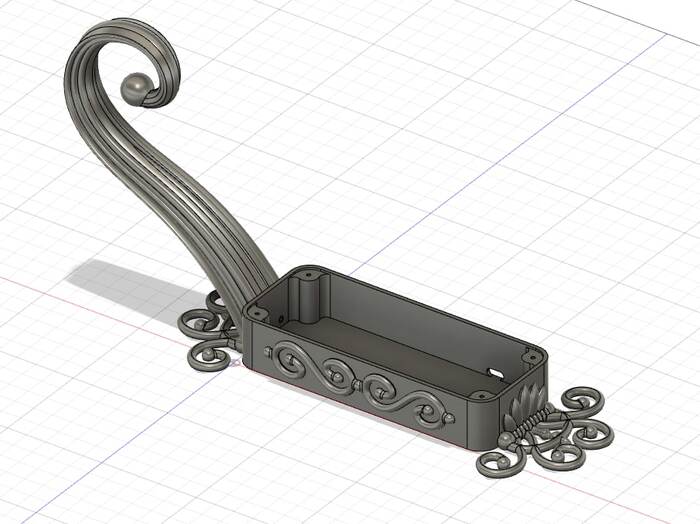

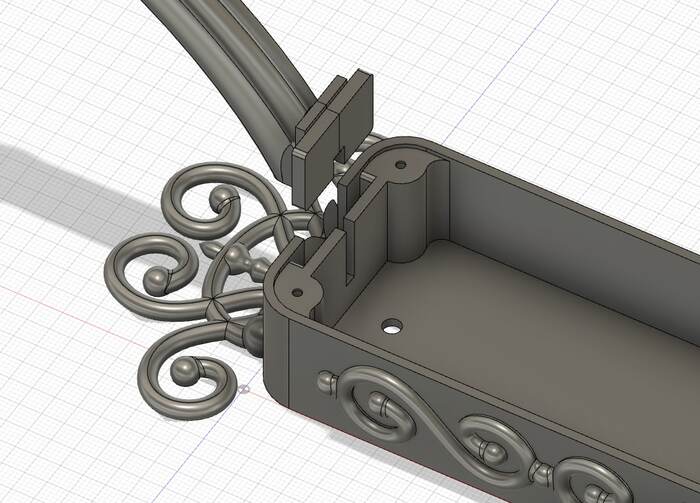

Принялся делать/проектировать геликоид во Fusion 360. Интересно было возможно ли сделать под 3Д печать.

В итоге ход линзоблока я сделал чуть больше, чтобы можно было фокусироваться ближе ал-ля макросъемка. Часть с "резьбой" печатал на фотополимерном принтере, посмотрим сколько проживет. :)

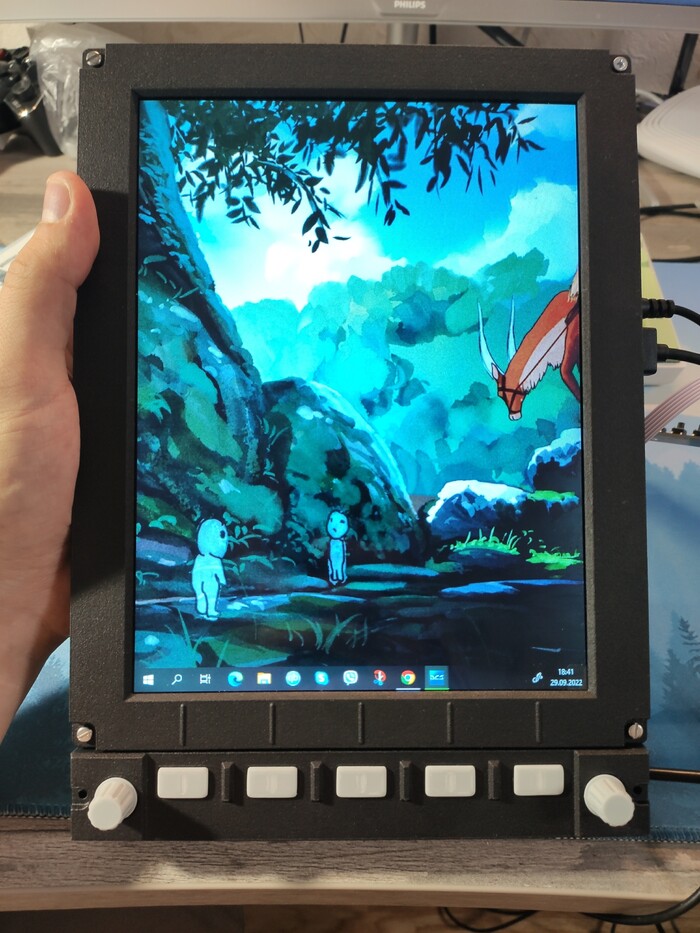

Немного фото и видео с него: