Вечная флешка :)

Неожиданный способ придать флешке долговечность. История конкретно этого экземпляра - вообще анекдотична: Делали у меня на работе уничтожитель для носителей информации (секретной естественно). Путем перемалывания оных носителей в мелкий порошок. Потому как надо было испытывать, и вообще демонстрировать заказчику, были закуплены мелким оптом, ЕМНИП по 60р , 200шт САМЫХ ДЕШЕВЫХ, самых махрово китайских флешек, производства Великой Китайской Фирмы "Ноунейм". Естественно НИЧЕГО кроме цены отдел закупок не интересовало. Флешки совершенно "одноразовые". Что потом было подтверждено использованием нескольких штук по рямому назначению.

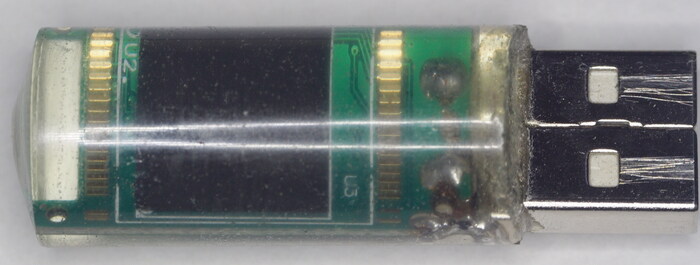

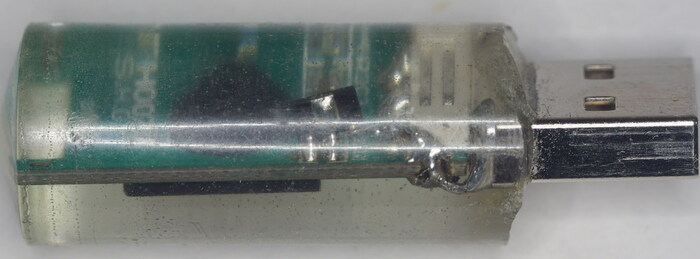

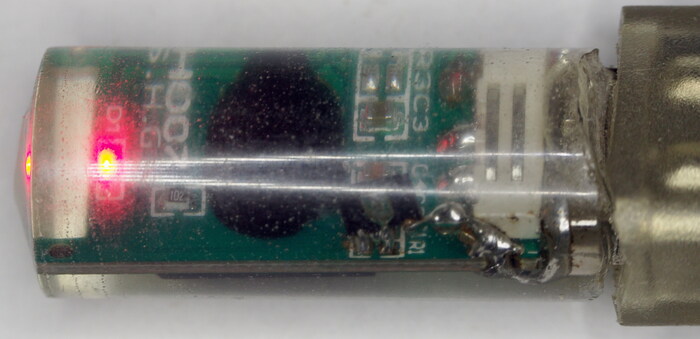

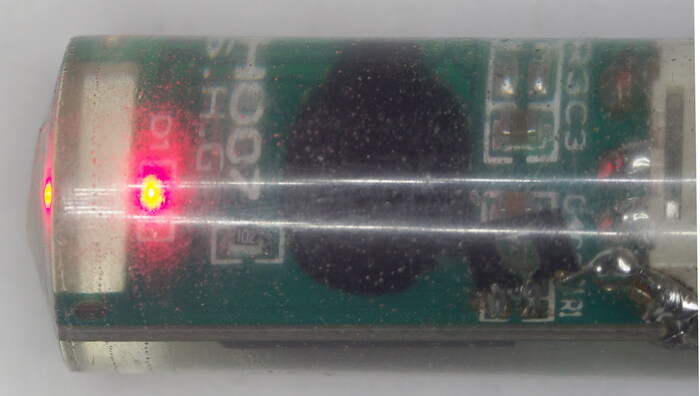

При отладке первых экземпляров сего убердевайса, выплыл неожиданный глюк: дробилка хватала за разъем, начинала плющить корпус отрывала его "с мясом", и в момент отрыва - пластиковый корпус спружинивал, и плата флешки с оторванным разъемом - улетала в дальний угол комнаты. Несколко штук таких я гдето под шкафом нашел. Естественно никому они были нафиг не нужны. Долго валялись у меня в столе. Потому как планарные полощадки разьема как и крепежные отверстия для "скобочки" - не пострадали (последние - исключительно благодаря "фирменной китайской пайке", прихватившей выводы только с одной стороны, без протекания припоя в сквозные отверстия) - было решено попробовать восстановить, чисто по приколу, благо разъемы USB у меня в столе валялись совершенно без дела. Потому как выводы крепления кожуха раъема было толком не припаять (их отверстия отломались, превратившись в открытые пазы, с остатками металлизации) Констукция была дополнительно усилена, припаиванием толстой луженки, с загибом оной на ближайшие площади "земли".

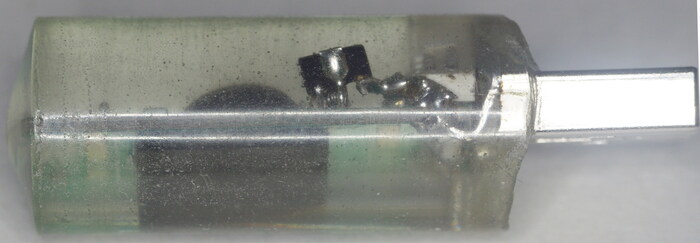

Также была проведена простейшая модернизация: в цепи питания , гасящий резистор был отпаян и заменен на трехвыводный стабилизатор на 3.3в, которых я надергал из дохлых накопителей CD-ROM. Что за микруха - до сих пор не занаю, но какойто LOW-DROP, с фиксированным выходным 3.3в, в SOT-89 (на фото - хорошо виден). Потому как нестабильное напряжение в 3.3в - известная причина быстрой деградации микросхем флеш-памяти. Осталось решить проблему отсутствия корпуса, потому как открытая плата, особенно с торчащим стабилизатором - долго не проживет. Что было сделано, путем заливки в эпоксидную смолу. В качестве корпуса - использован одноразовый шприц на 10мл, который по диаметру - практически идеально соответствует платам большинства флешек. Всего таких было сделано 4 шт. И было это в 2018 году. У меня остался только данный экземпляр, остальные я или подарил, или их "забыли отдать". Но несмотря на крайне интенсивную эксплуатацию всех 4-х - ни одного отказа я не видел. Данный экземпляр - используется до сих пор. И вполне бодр и весел. (Правда 500мб - мало, но для ряда задач - вполне хватает.)

Позже было сделано еще 2 шт, из других флешек. Одна - у начальника сломался корпус у хорошей флешки. Другая - еще один знакомый попросил. Обе тоже живы до сих пор. Так что подобная технология - ресурс однозначно повышает.

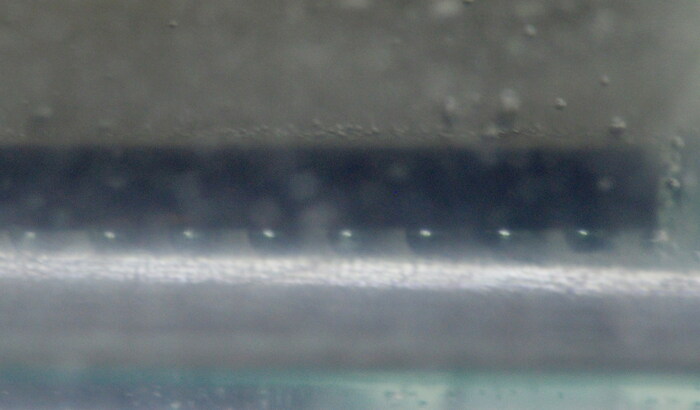

Смола даже не "ювелирная" а ЭД22 отвержденная ТЭТА (8:1 масс). Причем, что удивительно - затекла даже под чип BGA (хотя вакуума у меня тогда еще не было), что возможно и обеспечило надежность, ибо пайке отрываться просто некуда, и механические деформации - практически отсутствуют.

Кстати сохранил вполне приличный внешний вид, не сморя на длительное таскание в одном кармане с ключами. Тут правда заслуга весьма твердой ЭД22 +ТЭТА ("ювелирные" - скорее всего, зацарапаются сильнее).

Так что @J0hurN, @kodama.epoxy, @Ellery, и кто там еще со смолой работает - дарю идею: В смолу можно заливать не только жуков и сухоцветы :). Несморя на достаточно ленивое исполнение (никакой цели "сделать красиво" не ставилось) - выглядит очень неплохо (на фотках - несколько портит излишняя детализация макросъемки, да и поцарапалась она уже всетаки). У человека первый раз взявшего в руки - вызывает "ВАУ-эффект" довольно часто. Особенно выйгрышно смотрится горящий в смоле светодиод. А ведь можно и обыграть какими-нибудь блестками, да хоть битым стеклом, которое будет преломлять свет... короче, не мне вас учить :).

Ксведению фотографов: снято тойже установкой. #comment_164398825

Кулон с японскими опалами в меди

От патинирования до упаковки. Всего-то два дня на него ушло.

Через пару лет я наберусь мужества и попробую собрать весь процесс с самого начала! Чтобы и все 2 заливки смолы за два дня вошли... и полировка кабошонов. А еще - шлифовка и патинирование самой проволоки.

Готовлю кулон галактику к отправке. Остановился, чтобы снять макро на телефон. Красивое

Первый заказ за несколько месяцев. Радуюсь вот как ребенок! Весь день сидел плел.

Это кулон галактика из моей любимой ювелирной смолы, нержавеющей стали и лабораторных опалов. Плетение "Викинг". Я про них уже не первый раз пишу.

А начиналось все с братьев Стругацких и "Пикника на обочине". Ну и Галактики на поясе Ориона из "Людей в черном".

Мы можем только строить фантастические гипотезы относительно таких свойств пространства, о которых раньше даже не подозревали. Или К-23… Как вы их называете, эти черные красивые шарики, которые идут на украшения?

— "Черные брызги", — сказал Нунан.

— Вот-вот, "черные брызги"… Хорошее название… Ну, вы знаете про их свойства. Если пустить луч света в такой шарик, то свет выйдет из него с задержкой, причем эта задержка зависит от веса шарика, от размера, еще от некоторых параметров, и частота выходящего света всегда меньше частоты входящего… Что это такое? Почему? Есть безумная идея, будто эти ваши "черные брызги" — суть гигантские области пространства, обладающего иными свойствами, нежели наше, и принявшего такую свернутую форму под воздействием нашего пространства… — Валентин вытащил сигарету и закурил. — Короче говоря, объекты этой группы для нынешней человеческой практики совершенно бесполезны, хотя с чисто научной точки зрения они имеют фундаментальное значение. Это свалившиеся с неба ответы на вопросы, которые мы еще не умеем задать. Упомянутый выше сэр Исаак, может быть, и не разобрался бы в лазере, но он во всяком случае понял бы, что такая вещь возможна, и это очень сильно повлияло бы на его научное мировоззрение. Я не буду вдаваться в подробности, но существование таких объектов, как магнитные ловушки, К-23, "белое кольцо", разом зачеркнуло целое поле недавно процветавших теорий и вызвало к жизни совершенно новые идеи. А ведь есть еще третья группа…

— Да, — сказал Нунан. — "ведьмин студень" и прочие прелести…

Кулон яйцо дракона

А вы знали, что опалы меняют цвет от угла падения света?

Попробовал снять этот красивый эффект на тапок.

И это первый кулон, который сделал за довольно долгое время. Плетение Викинг, стальная проволока. Ну а кабошон - это 4 слоя смолы, лабораторных опалов и лавы.

Так вот, именно за такие переливы света я и обожаю опалы. Особенно, эти вот японские. С ними я могу делать кабошоны практически любой формы. Жаль, дороговаты.

Как я пришёл к любимому делу (создание клавиш для клавиатуры) Часть 4

Всем снова большой привет, немного отдыхал, сейчас готов продолжать писать посты :)

Если вы не понимаете о чём речь, вы можете прочитать первую, вторую и третью часть истории и всё поймёте :)

Основной посыл моей истории в том, что даже с очень ограниченным бюджетом и без навыков можно придти к своему делу. Не подумайте, что кого-то учу жизни, категорически нет, но тем, кто по какой-то из причин тормозит старт своего проекта может придать хоть немного мотивации.

Талант - фикция. Решает только последовательность, грамотное распоряжение ресурсами (материальными и психоэмоциональными), упорство. Ну и вера, вера и ещё раз вера.

Итак, поехали

Остановились мы на том, что было создано 3 наших первых товара. И естественно у нас не было ни профессиональной камеры, ни флагманских телефонов с хорошей камерой. Камера моего телефона отказывалась фокусироваться на клавише, по этой причине на Wildberries была куплена макролинза (1.000р) и набрав в лесу всякого мы сделали свои первые фото, которые и залили в магазин.

К нашему удивлению первая продажа случилась спустя 4 дня после того, как мы выложили товар. И с этого момента начались долгие и муторные трудовые будни. Зона ответственности моего партнёра была делать эти клавиши, а моя - работа с магазином и налаживание рабочих процессов, всё что связано с доставкой и т.д.

На деле же, мы делали очень много всего, и зоны ответственности были формальностью. Комната в родительском доме, в котором мы жили начала превращаться в мастерскую/офис/жилую комнату. Был поставлен хороший свет, выставлена по высоте и уровню столешница, и миллион других вещей, объединить которые можно фразой - доведение рабочего места до функционального, удобного в плане работы и комфорта. Всё это приходилось совмещать с работой над заказами и в принципе у нас практически не было свободных дней.

Так прошло несколько месяцев

Работы было много, мы очень долго не могли найти время для разработки новых дизайнов и по факту в нашем магазине было только 3 товара. Более того, те клавиши, которые мы хотели делать, делать их мы не могли по причине того, что они основывались на совершенно другой технологии, которая была нам недоступна. Мы лишь знали, что есть Dwarf Factory, которые делают топовые клавиши и мы начали думать как они это делают :)

Не знаю, стоит ли объяснять, что эти ребята во-первых первопроходцы, а во-вторых просто боги в этой теме :)

Ниже одна из их работ

Естественно, никакой информации, как делать клавиши такого плана не было от слова совсем. Я не знаю, как объяснить разницу в технологии , но поверьте это просто 2 разных технологии от той, что нам была доступна и у них. Имеется в виду технология заливки, когда ты можешь сделать композицию, залить её и у тебя будет клавиша с основанием и композицией сразу. И речь идёт не о применимых материалах, печать это или нет (это и так понятно, что это печать), речь идёт о самой заливке клавиши, о форме для заливки, и где в принципе ты можешь залить какую-то композицию на основании, которое является так же дном клавиши.

В итоге первое что мы поняли, что нам нужно разработать основу клавиши (крестовина, стенки, внутреннее пространство), и разработать её так, что бы выжать максимальное количество свободного пространства. Иными словами, что ещё 1 доля миллиметра и клавиша бы начала залипать. Это было важно, так как чем меньше будет занимать места основа, тем больше пространства для творчества будет доступно нам. Учитывая, что длина и ширина обычной клавиши 18х18 мм, особо там не разгуляешься. В высоту рабочего пространства ещё меньше, около 9-12мм (точно уже не помню).

Мы начали разработку этой основы. В руки брался штангенциркуль и делался подробный замер всей клавиши снаружи и внутри, а так же всех выпирающих частей на свитче и в т.ч. высоты вылета крестовины на свитче/глубины посадки клавиши на свитч. Я нашёл парня из другого города, который имел опыт работы моделирования по чертежам и вообще в целом был более технарём чем я. Так же, он долго работал на заводе и занимался как раз проектированием деталей по размерам. Так началась работа над 3д моделью первой основы и в моей команде появился 3-й человек.

Ещё одна работа дворфов, если вдруг у вас ещё остались сомнения, что они боги :)

Опыта создания тз, составления чертежей и т.п. у меня не было. Процесс был максимально непривычным, стрессовым и забирал много моих сил, но я был твёрдо настроен это сделать. Поэтому на ходу я вникал в технические тонкости, термины и в целом вникал в работу над созданием модели с точными размерами. Со штангенциркулем я чуть ли не спал, потому что постоянно приходилось что-то замерять, корректировать, исправлять.

Пробные основы были распечатаны у человека в нашем городе, у которого был принтер. Это была SLA печать, т.к. она более точная. Естественно, первые 15 версий основ были непригодны для использования. То клавиша залипала, то выяснялось, что я неправильно понял строение клавиши и одна из стенок стоит ближе чем должна и ещё миллион нюансов, проходив которые мы шаг за шагом приближались к рабочей основе.

Работу усложнял характер человека-принтера, он был очень высокомерным и человечек любил приподняться за счёт других. Более того, печать у него занимала и по 3 дня и по 7 дней, и каждое взаимодействие с ним поджигало пукан и мотало нервы.

В итоге, спустя примерно месяц мы доделали нашу первую основу и осталось всего ничего - разработать форму для заливки клавиши по новой технологии и первые новые дизайны основанные на новой технологии. :D

Но об этом уже в следующем посте.

Спасибо всем, кто поддерживает и оставляет комментарии.

Так же, по традиции. Ни в коем случае не подписывайтесь на мой Instagram :D

Как я пришёл к любимому делу (Создание клавиш для клавиатуры) Часть 3 (полноценная)

Первая и вторая часть истории

В прошлом посте я написал, что заканчиваю историю. Но подумал, а какая разница, насколько это интересно людям, ведь я делаю это в первую очередь для себя :)

Один из комментариев меня вразумил - "Вам нужно на отдых, чтобы маркетинг и конверсия не мерещилась за каждым углом". Вот что правда то правда. В моей жизни и так много вещей, которые "надо" сделать, почему бы не делать что-то для души и просто так?

Пикабу отличное место, чтобы просто написать что-то для души, без маркетинга, конверсий, лидов и прочей чепухи от которой действительно нужно отдыхать. 4

Итак, поехали, продолжение истории.

Учитывая что информации о создании нужных нам кейкапов практически не было, мы двигались практически вслепую и 90% действий было на интуиции и на основе аккумулируемого прошлого опыта. В процессе создания первых кейкапов пришло понимание, что доступные технологии не позволяют сделать ничего интересного или сложного. Цельнолитые кейкапы - самая примитивная технология изготовления, которую может повторить практически каждый без особых усилий, ну и результат будет соответствующий.

Далее следовало несколько стечений обстоятельств, которые сойдясь воедино привели нас к нашим первым успехам. Кто-то скажет - "повезло", а я скажу, что весь наш путь это цепочки несвязанных событий, каждое из которых приводило к прогрессу в основном деле, другими словами - дорогу осилит идущий.

1. Мы нашли первую "полу-полу-профессиональную" модель формы для форм (форма, залив в которую силикон получится форма для кейкапов. Нам удалось адаптировать 3D модель и сделать первую печать этой формы благодаря человеку у которого был 3D принтер.

2. Так уж получилось, что мы любим природу, и на тот момент очень любили сходить в лес за грибами, или просто так, поглазеть. И лес вдохновил нас на создании лесной клавиши. Но была одна проблема - непонятно как и из чего было сделать эту клавишу.

3. По счастливому стечению обстоятельств девушка моего друга раньше пробовала лепить из полимерной глины, но в итоге это хобби ушло на задний план, по причине занятости и в целом реалий взрослой жизни. И благодаря ей нам достался целый набор для работы с полимерной глиной (Много упаковок разных цветов самой глины, акриловая "скалка", стеки, шпатели, и куча всего ещё названия чего я не знаю и в том числе электрическая духовка для запекания глины. ) Точную цену подарка вряд ли можно посчитать, но думаю, что такой набор стоил бы нам в районе 30 т.р. , но даже если бы его нам не подарили - мы бы всё равно купили его сами.

Итак, перед нами была новая форма и много всего для работы из полимерной глины, но так как форма предназначалась для цельнолитых кейкапов - было непонятно как реализовать задумку. Но, в итоге мы смогли адаптировать эту форму для нашей задумки. Сначала заливалась крестовина, после суток отверждения на пьедестал, который служил потолком клавиши (если смотреть на неё снизу) тонким слоем наносилась глина и всё это запекалось и далее на этот пьедестал складывалась композиция.

Забавный факт, несмотря на то, что мы любим лес - нужный тип мха был найден совсем не в лесу, а в центре города на стене :)

В какой-то момент мы начали чувствовать себя городскими сумасшедшими, т.к. мы то собирали мох с этой стены средь бела дня, то собирали листья и цветы на земле, иногда приходилось даже залазить за забор администрации города, потому что там были деревья с неплохим количеством мха и выглядели мы наверняка как какие-то мутные ребята, которые делают нехорошие дела, но все эти опасения по итогу оказались напрасными и спустя какое-то время мы уже без стеснения останавливались в любом месте города и собирали что нам нужно :)

Но и тут всё что могло не получаться не получалось - засушенные листья скручивались, теряли форму, цветы разваливались и так же теряли форму, поэтому пришлось ещё находить информацию о методе сушки, который решал бы эти проблемы, конечно же он был найден. Но и тут было куча ограничений, т.к. не все растения одинаково хорошо сушились и нам подходило буквально несколько видов цветов и листьев.

Итак собрав всё воедино мы получили первую нашу клавишу. Каждый опёночек был слеплен вручную, листья и цветы были живыми, а клавиша получилась достойной того, чтобы пытаться её продать, но на создание одной такой клавиши уходило порядка 7-8 часов только на этапе композиции, а полный цикл занимал около 3 дней.

Собственно эта клавиша и была нашим первым дизайном. Конечно, это фото было сделано совсем недавно и все технологии уже поменялись, но дизайн остался в точности такой же.

Мы подумали, что нам нужно больше чем 1 продукт, чтобы у покупателя был какой-никакой выбор и спустя ещё некоторое время было сделано ещё 2 дизайна - почти копия 1-го дизайна, только с цветком другого цвета и клавиша с мухоморами, которые тоже стали классикой для наших покупателей.

На этом окончу 3-ю часть истории. Я стараюсь балансировать между динамикой повествования и уточнения технических нюансов, поэтому надеюсь, что пост не читается слишком тяжело :)

За сим откланиваюсь, обещаю рассказать свою историю до конца и без разницы, какому количеству людей это будет интересно :)

И по традиции - ни в коем случае не подписывайтесь на мой Instagram, я против ;)