Первая часть - тут

Вторая часть - тут

Перед началом этого поста, я хотел бы уточнить некоторые комментарии.

Фигасе, с нуля начал. Подвал забитый работающими станками, батя с опытом работы чуть более чем до хуя, батин друг-производственник, спижженные в училище плакаты. На пустом месте, можно сказать. Ну, это я так, зануду включил.

Я хочу кое что уточнить - подвал забитый станками, мне не принадлежал - там было развернуто производство нефтегазового оборудования. Я лишь мог арендовать либо станок за 150 рублей - час, если я буду работать на нем самостоятельно - либо рабочего за 400 рублей час, из которых 300 рублей - его зарплата, а 100 рублей амортизация станка.

И это при условии - что рабочий или станок не занят. Часто было наоборот.

Я арендовал лишь - небольшую комнату без одной стены - размером 50 квадратных метров. - Стены там не было - потому, что там раньше стояли окна, а потом пожарный потребовали их убрать.

А что делать то собрался? Какие изделия?

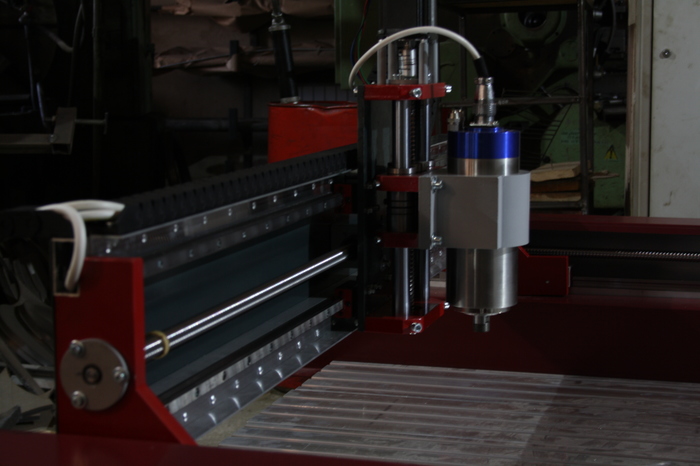

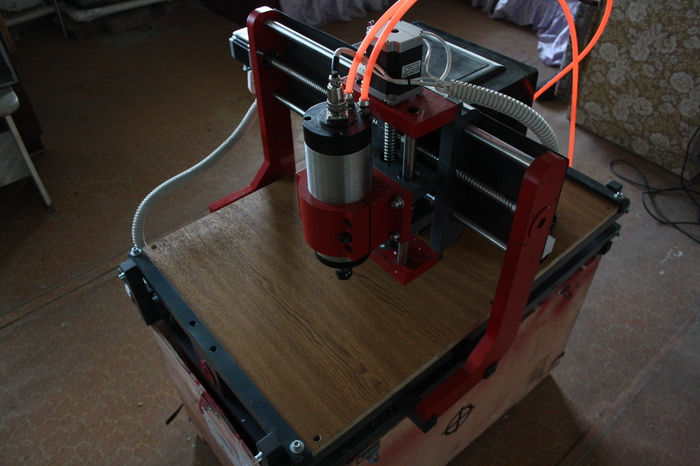

Вот про это я забыл. Самое важное. Но я думаю многие догадались сами, а кто не догадался - я собрался производить станки с чпу для деревообработки. Так называемые роутеры.

И еще, у меня небольшая просьба - пожалуйста не спрашивайте в каком городе я нахожусь. Как только я назову город - даже лига лени найдет моей производство за одну минуту.

Итак.

Наступила весна 2017 года.

Я пережил тяжелые два месяца морозов - так как отопление хоть и было, но толку от него не было. Из-за холода работа шла тяжело.

За эти два месяца, я полностью отработал технологию изготовления станка и готов был к заказам.

Хотя бы к одному. Потому что именно в этот момент у меня кончились все деньги.

Как должен был осуществится заказ:

Человек заказывает станок, мы подписываем договор на производство, сроком на 70 дней. Такой большой срок обусловлен тем, что к этому времени выяснилось, что 80% работы по изготовлению станка ложится на мои плечи. А сроки срывать - это суды и опять же подводить заказчика. Поэтому я сразу же взял свой срок и умножил его на три. Получилось 70 дней. Это наверное единственное верное решение которое я сделал.

После подписания договора - я отправляю отцу техническое задание и он в течении трех дней предоставляет мне всю документацию для производства.

Заказчик в течении этих трех дней - перечисляет предоплату на расчетный счет в количестве 60% процентов от стоимости станка.

На эти деньги, я составляю полную смету и заказываю недостающие комплектующие.

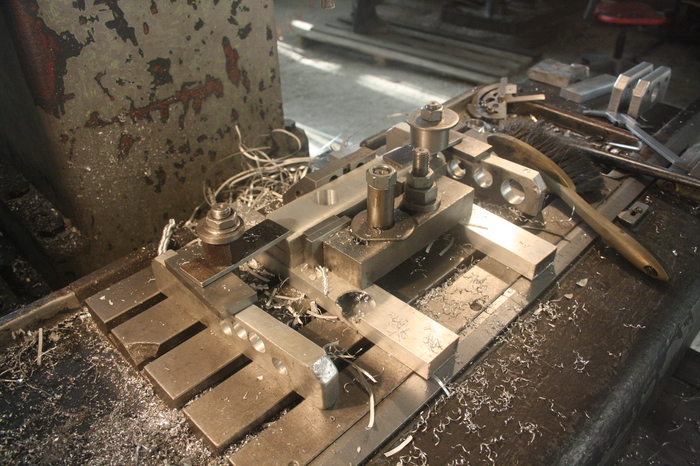

Хотя я и старался стать максимально самостоятельным производством - есть вещи, которые не сделать в условиях обычной металлообрабатывающей мастерской.

Например направляющие или ходовые винты (ШВП), да те же шаговые двигатели и шпинделя - не сделать. Это все шло под заказ.

После закупки - я приступал к сборке рамы и литью деталей. Пока шли запчасти, есть две недели выполнить всю черновую работу.

Потом сборка и тестирование.

Видео, фото - заказчику.

И все счастливы.

Заказчик перечисляет деньги, и забирает станок.

Вот - как то так.

Естественно эта схема нихрена не сработала.

И началось все, с того. Что человек - которого я нанял продавцом - провалил рекламную кампанию.

Обнаружил это я случайно.

Номер нашего производства был в стареньком и не убиваемом телефоне - который был всегда с продажником. Даже вечером и ночью.

Целый месяц, я не мог понять, почему к нам не идут заказчики. Сайт работает, реклама работает - клики есть, переходы тоже - деньги тратятся - а заказчиков, нет и нет.

Всплыло все в один день. Когда я решил позвонить ему - не на личный телефон (он работал на удаленке, я лишь контролировал - яндекс.метрику и саму кампанию). А на телефон производства. И не смог ему дозвонится. Совсем - в течении дня.

В тот же день, я сообщил ему (уже по личному номеру, который он взял), что наши рабочие отношения с ним завершены. И если честно, я до сих пор не понимаю его позиции. Он сидел не на окладе, а на процентах. И процент был 7% от суммы сделки. При средней стоимости станка в 300 тысяч рублей - это немаленькая сумма. Почему и зачем - так и остается для меня загадкой.

Вечером того же дня, я выпустил себе новую симку с тем же номером. И на следующий день - мне позвонил мужчина. Он сообщил, что второй день не может до нас дозвонится и ему понравился наш станок, он готов приехать для заказа.

На самом деле, мы находимся в маленьком городе - и заказ из родного или ближайшего города - выглядит весьма странно. Ну не нужны у нас никому такие станки.

А нет, он не из наших краев, а из областного центра - и приедет он в субботу. А был четверг.

Мы договорились, я уточнил его техническое задание.

И отдал отцу в работу - для составления чертежей.

Станок ему требовался - 1500*1000*200 - это рабочее поле станка.

Когда он приехал - начался реальный цирк. Он начал торговаться причем как насчет денег, так и насчет сроков. Торговался он как проженный торгаш на рынке.

И тут я совершаю первую фатальную ошибку - я пошел у него на поводу.

Ну не было у меня тогда опыта, как правильно раскручивать такие ситуации. Сейчас со своей колокольни мне видно, какой я был наивный дурак. А тогда я был словно слеп. Это было ведь самое начало - и мне срочно нужны были деньги для дальнейшего развития производства.

Я пошел у него на поводу - и должен был изготовить ему этот станок за месяц.

Мы ударили по рукам. И подписали договор. Но есть одна маленькая отдушина - в договоре я все равно написал срок 70 дней. Сказал ему - что это приказ начальства.

Да, я не говорил ему, что я и есть руководитель. А он и не спрашивал. Он думал, что я менеджер.

И это сыграло мне на руку.

Пост вышел без фотографии, ну и ладно - будут в следующем посте.

Пока все - в следующем посте, я расскажу какие трудности возникли при производстве этого заказа. Как ко мне пришел заказ - откуда я не ждал. И как у Ларисы сломался станок.