borodulis

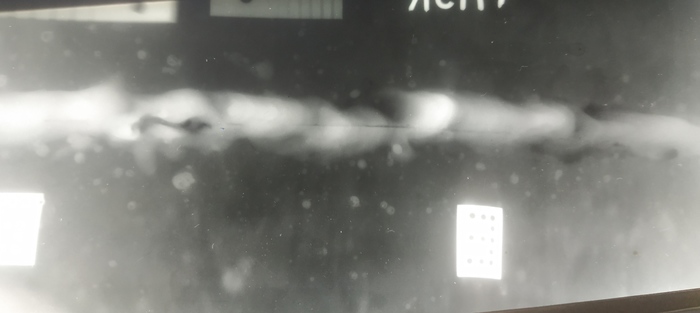

Красивого шва пост

Сталь 304L

труба диаметром 168.3*7.11 мм

Присадка Esab OK Tigrod 308LSi диаметром 2,4

сварка методом РАД с поддувом, корень и горячий ниточным швом.

Заполнение и облицовка не более 3-х диаметров присадки.

Сварил сварщик 5 разряда.

Такие швы варят у нас у рабочие.

Заварен с соблюдением технологической карты сварки, с поправками на ветер естественно.

Перегрев и обратный валик

Давно не виделись.

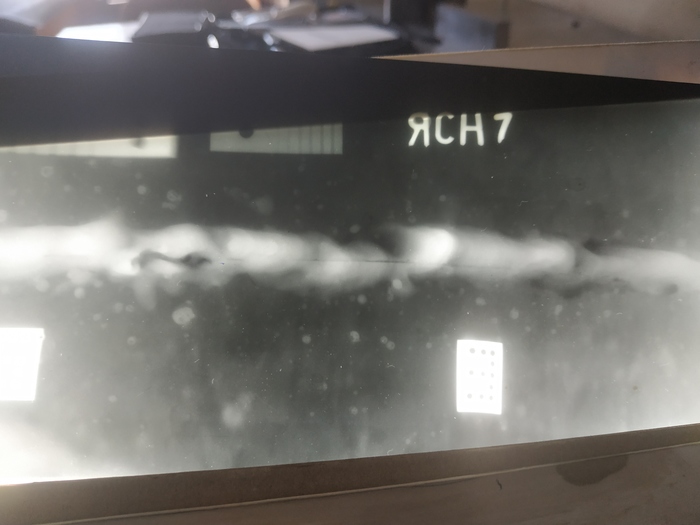

На фото рентгеновский снимок сварного соединения диаметром 2" сталь 304L, толщина стенки 2,77 мм. Сварка неплавящимся электродом в среде аргона.

Кто-то скажет сваривали без поддува и будет прав. Но!

Сварка велась при помощи специальной пасты ( второе фото, флюс паста) для формирования хорошего обратного валика. И это не с пастой проблема, это проблема с нашими сварщиками. Хотя может и не в сварщиках дело.

Сейчас поясню

Провал обратного валика, это следствие перегрева. Сварщик не давал остывать стыку. Но и сварщика можно понять с одной стороны. Это монтаж,сроки жмут всегда, начальство требует дюймы в день, сварщик торопиться. В связи с монтажными условиями и ,возможно, неправильному планированию следующий стык у него на другом ярусе/через 20 метров/надо переставить леса/ ваш вариант (нужное подчеркнуть). Поэтому и торопится!

Лепит брак, потом переделывать. И так до 3 раз.. Потом 2 стыка, далее 3, 4, 6))))) ну это в худшем...

А вы перегревание стыки?

И ещё интересный вопрос, есть ли где-то адекватные системы для поддува? Адекватные в смысле удобные и не очень дорогие, буду признателен.

От эстетики к физике

Начитался я комментариев.

Ни кто не спросил, в чем физическая разница между американской/ европейской школой (колебания бабочкой/восьмёркой) и нашей советской школой ( полумесяц/круговые движения вольфрамом. вот ссылка на прошлый пост, кто не помнит о чём речь.

Зайду из далека. Знающие люди подтвердят, не знающие промолчат, а дело вот в чём. Работали с немцами. Норма для сварщика сварить 20 дюймов в смену, а наши сваривают по два 20-и дюймовых стыка в смену. Приходит куратор видит это и говорит: вырезайте!

Что? Да мы же молодцы!,-орут наши.

А ему пофиг. Режем и всё тут. Ну деваться некуда.

А вот сейчас самое интересное, смысл сего писания. Сварщик перед заходом на объект сваривает образцы. Рентген они проходят, всё хорошо. А вот механические испытания нет.

Бля чё за дела!! - ругались мужики. А дело вот в чем.

Принципиальное различие между советской школой и американской/европейской знаете в чём?))

И я не знал до того момента...

Дак вот. Когда ты свариваешь американским/европейским методом ( он же восьмерка, он же бабочка), плавится сразу же присадка. То есть идёт сварка тонкими нитками без большой ванны наплавленного металла. И температура в зоне сварки неплавящимся электродом меньше, отвод тепла больше. В следствии чего шов не перегревается, лигирующие элементы не выгорают, ни в стыке, ни в зоне термического влияния. Из-за необходимости наложения ниточных проходов (не большого размазывания наплавленного металла) скорость сварки резко падает, зато качество сварки резко растёт.

Советская школа наоборот учит, чем больше и быстрее, тем лучше. Создаётся огромная ванна расплавленного металла и туда ( в ванну) подаётся пруток (присадочный материал). Таким образом скорость повышается, потому что можно запихать в ванну больше присадочного металла, но качество падает. Происходит перегрев металла шва и околошовной зоны. В следствии чего выгорают лигирующие элементы и физико-механические свойства металла ухудшаются.

Чем больше ванна с наплавляемым металлом, тем дольше ты держишь высокую температуру в одной точке.

А теперь практика.

Заходим на объект. Сварщики сваривают образцы. 10 опытных аргонщиков! Рентген прошли 10 из 10!!!!! Механику всего двое..

Вот такие пироги ребята!

P.S. 842 подписчика. Вы хоть напишите надо это тут размещать или нет. Интересно??? Если да, то ставим плюс. Если нет то минус.

P.P.S. те кто - Да я, да я.. да коз...

Я вас поздравляю! Вы молодец! Прошу меня в ваших вымышленных (скрытых) смыслах не винить.

С вами был Ctrl_weld, он же defektman, он же borodulis. Всем приятного вечера! И всех дефектоскопистов с профессиональным праздником!

Эстетика шва

Столкнулся с таким моментом.

Наши отечественные сварщики сваривают по старой русской традиции вот так

Сварка неплавящимся электродом в среде аргона, ниточный шов. Перегрев не допускается, хотя сталь обычная А333.

И всё в порядке. Но приезжаем мы к туркам работать, а там...

Так называемая американка. Я такую форму шва видел только в Инстаграм. И главное у турков все так красиво варят и узбеки, и таджики, и туркмены и турки естественно. Эстетически шов идеально смотрится.

Через пару месяцев попадаю снова в нашу контору, и что я вижу. А российские сварщики то начинают догонять

Не знаю как вам, а мне намного приятнее смотреть на американский стиль. Но качество иногда оставляет желать лучшего!

А вы каким методом свариваете в аргоне?

Всем добра и отсутствия брака! Только качественные швы! Всем успеха!

Доза излучения. Дефектоскопия

Наверняка многие знают про аварию на Чернобыльской АЭС. И многие знают что радиация это не есть хорошо для организма человека.

Однако, не многие люди знают, что радиационный фон есть постоянно. Что если взять дозиметр то он не покажет значение 0.00.

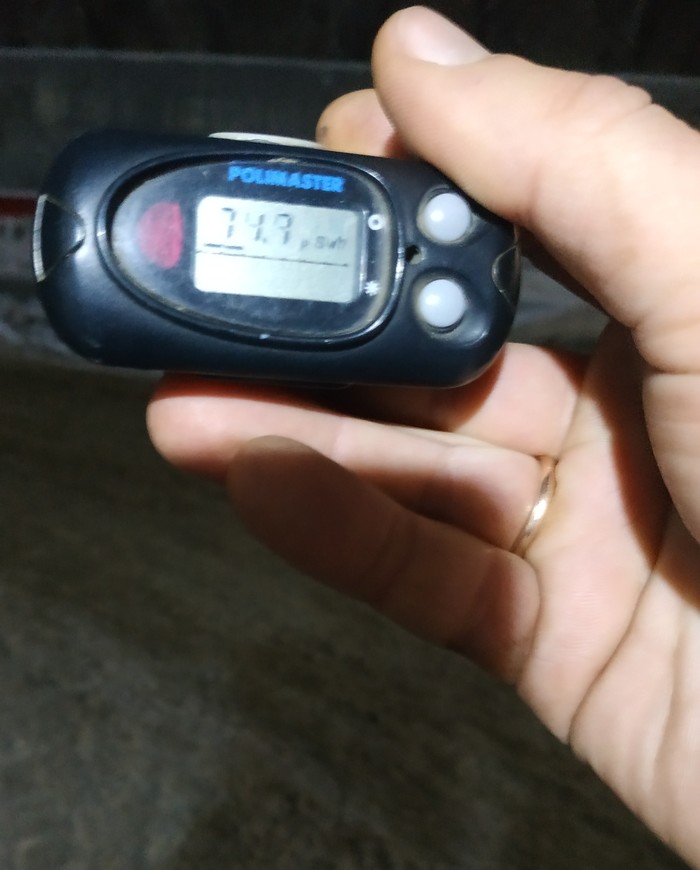

В зависимости от места вашего положения он будет колебаться от 0,05 до 0,5 мкЗв/час.(уровень естественного фона)

А ещё большинство не знают, что это за единица измерения мкЗ/час. Зв/Sv (Зиверт). 1 Зв = 1 Дж/кг = 1 м²/с² (для излучений с коэффициентом качества, равным 1,0).Зиверт - это накопленная радиация в час, раньше были микрорентгены в час.100 Р (Рентген)= 1 Зв, то есть 100 мкР = 1 мкЗв.

Кто такой Зиверт? Рольф Максимилиан Зиверт (нем. Rolf Maximilian Sievert; 6 мая 1896 года — 3 октября 1966 года) — шведский радиофизик, изучавший воздействие радиационного излучения на биологические организмы, один из родоначальников науки радиобиологии.

При рентген контроле (медицинском, промышленном). Получение дозы неизбежно. В медицине её получает пациент, в промышленности дефектоскопист.

Многие боятся получить дозу облучения, как огня ( и это правильно). Но при правильной дозировки излучения риски сводятся к минимуму.

Есть и так называемая эффективная доза, которая допустима. Но риски остаются.

Эффекти́вная до́за (E, эД, ЭД, ранее — Эффективная эквивалентная доза) — величина, используемая в радиационной безопасности как мера риска возникновения отдаленных последствий облучения (стохастических эффектов) всего тела человека и отдельных его органов и тканей с учетом их радиочувствительности.

Согласно Нормы радиационной безопасности НРБ-99, эффективная доза для персонала группы А (дефектоскопистов) не должна превышать 20 мЗв в год в среднем за любые последовательные 5 лет, но не более 50 мЗв в год, а для обычных людей 1 мЗв в год в среднем за любые последовательные 5 лет, но не более 5 мЗв в год.

В настоящее время контроль рентгеном - это норма. И подходя с умом к данной работе: выставляя ограждения, отходя на безопасное расстояние, прячась в укрытие; с вами всё будет хорошо.

Но бывают люди ( мыж в России, мыж самые умные), которые идут в зону работы аппарата не смотря на знаки и предупреждения. И тогда количество полученной ими дозы многократно превышает допустимые.

На фото доза от промышленного рентген аппарата постоянного действия на разогреве ( 210 Вольт напряжение, 3 мА на аноде). Расстояние до источника 30 метров, аппарат направлены противоположную сторону (от того места, где я стоял), я высунул руку из-за угла и сделал фото, потом сразу ушел оттуда. Фон за углом был 5 мкЗв/час, по мере увеличения мощности разогрева начал расти и я отошёл ещё на 20 метров.

Работая на стройке, или заводе где могут применяться рентген аппараты будьте бдительны! Не игнорируйте знаки, ленты. Читайте что там написано и обходите стороной данные места. Берегите себя и своё здоровье.

Оплата труда

Сколько вы зарабатываете?

Сейчас сложилась такая тенденция, что приходит молодежь, либо люди из других профессий, и хотят зарплату тысяч 60-100.

Когда им объясняешь, что если хочешь такую ЗП то и делай на эти деньги. Делаешь человеку полностью сдельную оплату труда, а он жалуется, начинает ныть, я был на работе, я работал, а что наработал???

А когда делаешь человеку хороший оклад. То первый месяц всё хорошо, человек пашет! Некоторые и дальше так продолжают. Но как правило большинство начинает расслабляться через 4-6 месяцев. Делают меньше, а ЗП та же. Или при увеличении нагрузки хотят больше денег, а при уменьшении нагрузки тот же оклад.

Я успел поработать и на сдельной форме оплаты труда и на окладной. В каждом случае есть свои плюсы и минусы.

Сдельная форма оплаты.

Плюсы:

Чем больше сделал тем больше заработал

Можешь сам планировать свое время

Прозрачность заработка, стоимость каждого действия определена.

Минусы:

Нестабильность

Никаких соц. гарантий, страховок, больничных.

Ненормированный рабочий день

Окладная форма оплат.

Плюсы:

Постоянный, стабильный заработок

Социальные гарантии, оплата больничных, отпускные

Работа по жёсткому графику

Минусы:

Есть потолок зарплаты

Жёсткий график работы

Нет привязки заработной платы к объему работы

А как вы работаете??? Сдельно? Или оклад?

Я лично считаю, что должна быть окладная часть не привышающая 50% заработка, а остальные деньги должны выплачиваться в зависимости от объема выполненных работ. И тут не должно быть потолка.