Первый блин не совсем комом

Примерно год назад я загорелся идеей литья металла в выжигаемые формы, напечатанные на 3D-принтере. FDM-печать позволяет получать довольно прочные детали, но довольно сложно напечатать что-то совсем мелкое. SLA - наоборот, отличный вариант для мелочи, но даже ABS-like и Nylon-like смолы не слишком подходят для изготовления деталей нагруженных механизмов.На тот момент я уже знал о существовании "воскового" филамента и выжигаемых смол, казалось, дело за малым - всего лишь расплавить металл. Как же я ошибался... =)

Я знал, что плавка алюминия особой проблемы не представляет, но поскольку в первую очередь меня интересовало изготовление зубчатых передач и других нагруженных элементов, мне нужно было лить бронзу или латунь. Бронза первоначально отпала, поскольку взять мне её особо негде, а вот латунь вокруг вроде как встречается. Однако, при этом для меня оказался закрыт путь плавки металла в горне - ведь в этом случае будет активно выгорать цинк, что ооочень полезно для здоровья и положительно влияет на качество металла. Поэтому был выбрано электричество.

Готовая печь для плавки стоила неприличных для меня денег (доходы не позволяют взять и выложить за раз более-менее серьёзную сумму на "попробовать, получится или нет"). Индукционная плавилка с алиэкспресса - дешевле, но всё ещё накладно... ...Вот, нашёл! Технология плавки металла в микроволновке. Старая микроволновка уже в наличии, 3 тысячи рублей за комплект для СВЧ-плавки, чуть больше тысячи за формомассу для литья - и нет, оказалось, этого ещё недостаточно.

Да, есть у меня такой недостаток, как неусидчивость - я не изучил технологию до конца, а ведь оказалось, что даже воск, а тем более фотополимерную смолу просто так не выгнать из формы ни на паровой бане, ни на костре =) Надо прокаливать формы долго и при достаточно высокой температуре, желательно ещё и соблюдая правильный режим при этом.

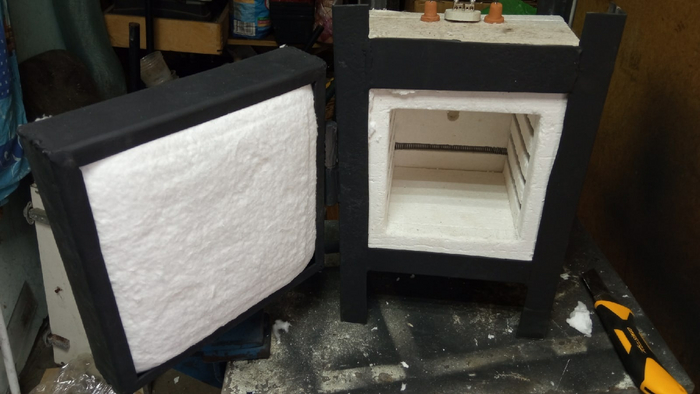

Что ж, я понял, что удовольствие откладывается и начал облизываться на муфельные печи. Параллельно я читал о самодельных вариантах, но понимал, что с моими не совсем прямыми руками у меня вряд ли что-то получится, и уж точно не выйдет сэкономить. И вот однажды я увидел расширение ассортимента в магазине печей: появились муфели на замену вышедшим из строя, при этом за вполне подъёмные для меня деньги. Спустя пару недель я стал обладателем новенького муфеля, которому дол превращения в печь не хватало сущих пустяков...

Как бы я ни надеялся, что мне нужно будет только лишь упаковать муфель в корпус, передо мной встал вопрос поиска огнеупорного материала как минимум для изготовления дверцы. Поиски были довольно долгими, удалённость от цивилизации успеху не очень способстовала, но в итоге меня выручил Озон, на котором я купил керамическое одеяло и плиты МКРП. По стоимости вышло примерно столько же, сколько и сам муфель, но не бросать же дело на полпути?..

Довольно долго я размышлял об изготовлении каркаса для печи. Конечно, правильным вариантом была бы покупка уголка, но рабочий уазик некстати сломался, а платить за доставку +50% стоимости покупки меня душила жаба. Тем более, что дома имелась лишняя профильная труба 40*60, которая лёгким движением болгарки превращалась в в два раза большее число уголков. Сразу скажу - лучше бы я уговорил жабу и купил готовый уголок, сэкономил бы на отрезных и зачистных дисках для болгарки =) По итогам болгарочно-сварочных работ получилось вот такое чудище.

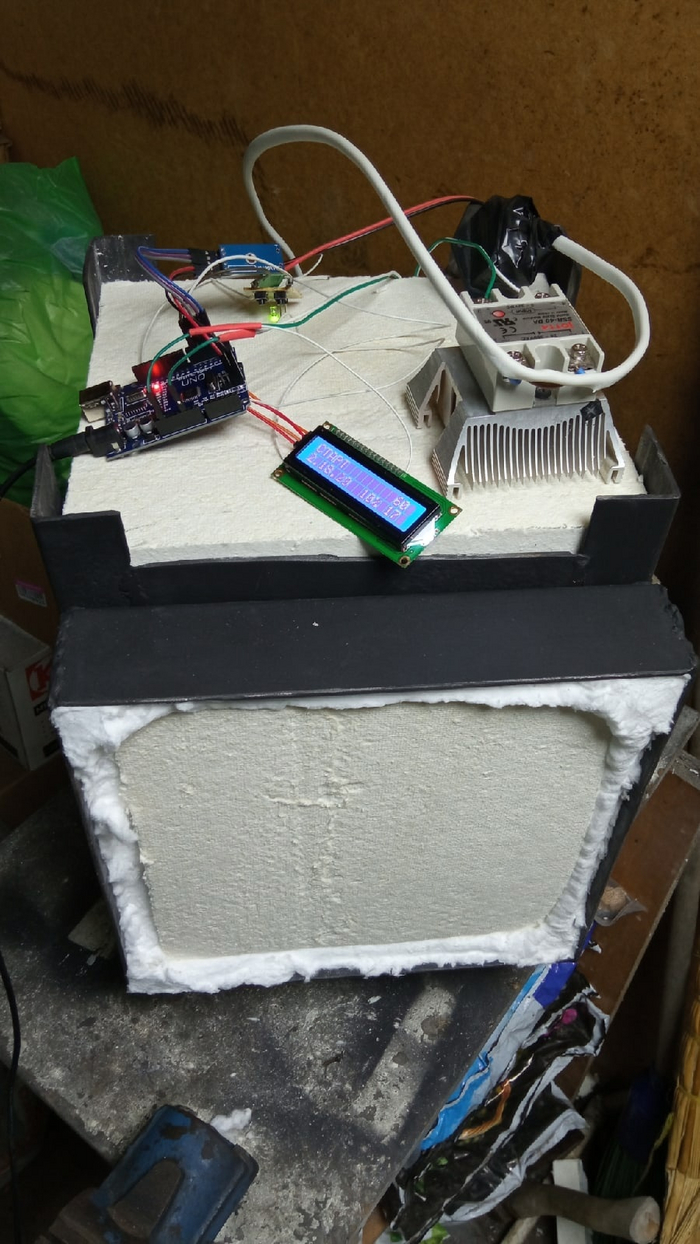

Естественно, для работы недостаточно прост овключить печь в розетку - нужно регулировать температуру. Тут очень выручил проект термоконтроллера от @Arimf. Немного возни с паяльником и можно приступать к пробному запуску.

Пробный запуск показал, что собрал я всё так себе и надо переделывать, желательно без соплей =) Распаял все элементы на макетке и приступил к следующему этапу.

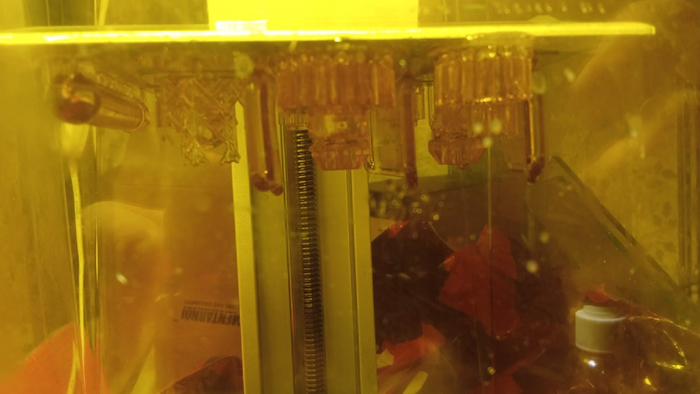

Я решил сразу проверить литьё достаточно мелких деталей с высокой детализацией и более-менее точными допусками. На фотополимернике напечатал всяких шестерёнок и приводов для своих модификаций радиоуправляемой машинки (привет, @Nashatirko!) а так же Кольцо Всевластья как образец с мелкой гравировкой =)

Печатал смолой Gorky Liquid Castable и это ни в коем случае не реклама - смола мне совершенно не понравилась. Ощущение было, что она одновременно и пересвечивается, и недосвечивается при печати, многие детали случайным образом не пропечатались даже с новенькой ванной. Там, где не надо - смола полимеризовалась чуть ли не от любого чиха, а там, где надо - не застыла и толком не смывалась.

Как один из примеров - застывшая поверхность оставшейся в ванне смолы при том, чт опринтер стоит в тёмной комнате.

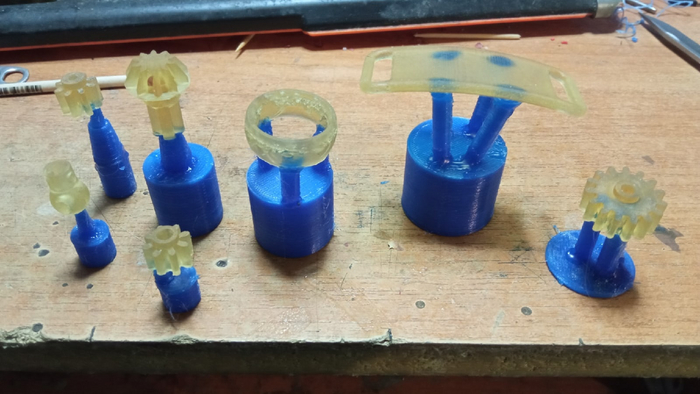

Параллельно я напечатал литники из филамента Wax3D. Да, проще и быстрее было бы смотать немного прутка и слепить вручную, но материал не из самых дешёвых и я решил его экономить =)

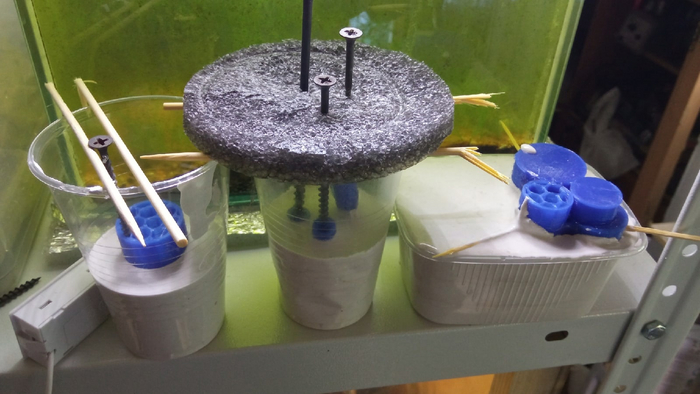

Далее процесс знакомства моделей с литниками, обмазка формомассой и полная заливка опок. Для получения наилучшего результата решил для начала не экспериментировать с гипсом, песком и прочим, а воспользовался ювелирной формомассой.

Как видно, не слишком-то у меня вышло сэкономить, много воска оказалось вне форм. Ну что ж, учту на будущее.

В воскресенье утром я приступил к первому "рабочему" запуску печи. Естественно, каждые полчаса бегал и проверял, как идут дела. Как оказалось - бегал не зря.

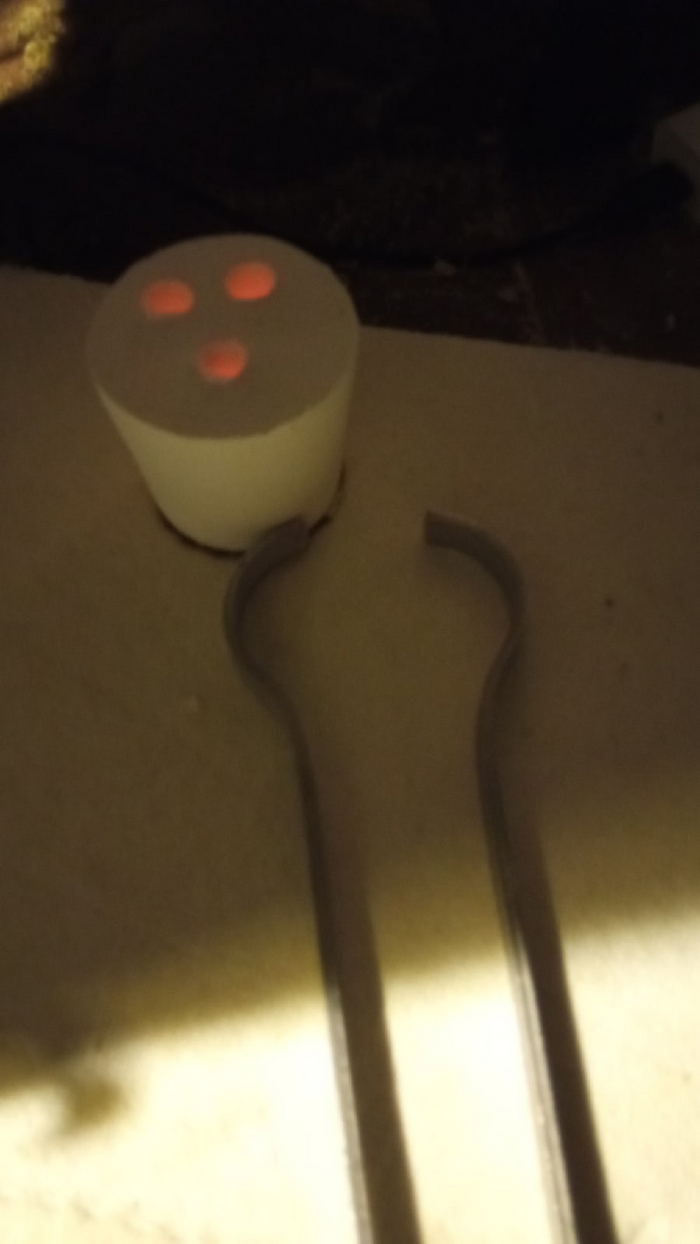

В контроллер я прописал цикл прокаливания примерно на 11.5 часов, чуть сократив рекомендованный производителем формомассы режим. Но спустя примерно 5 часов я заметил, что фактическая температура начала отставать от расчётной и более того - она падает! Осмотр печи показал, что некоторые соединения элементов муфеля как будто разошлись и естественно, тепло через образовавшиеся зазоры уходит. Быстро отрезал кусок от остатков керамического одеяла, и клочками заткнул видимые швы, после чего откатил цикл прокалки к тому этапу, которому соответствовала фактическая температура. Температура начала расти, но меня смутило состояние провода термопары и я решил проверять процесс почаще. И да, очень скоро я увидел плачевную картину:

Тут, кончено, сам виноват в неправильном выборе провода) Но так или иначе, цикл прокалки опок прошёл лишь наполовину, но я не знал, когда у меня будет свободное время на работу над ошибками и ремонт. Было решено ковать железо, пока горячо (почти буквально).

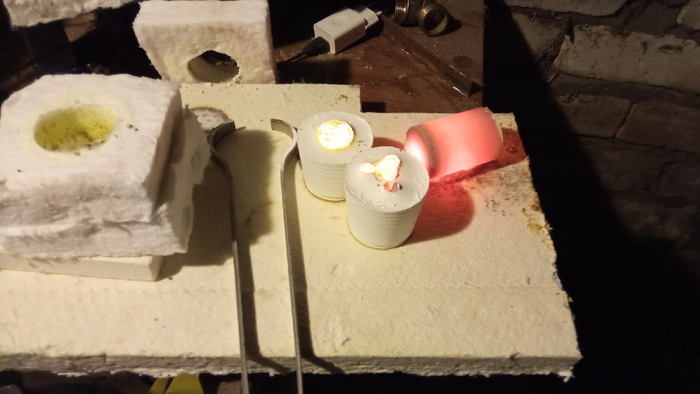

Естественно, на это тмомент к плавке я ещё не было готов и прилось в темпе электровеника собирать по закромам всё необходимое. Приволок старую микроволновку, порезал болгаркой латунный пруток, который вообще-то для переплавки не предназначался, но это было быстрее, чем измельчать старые фитинги... От тигля из карбида кремния куда-то запропастилась крышка. Плевать, надо хотя бы попытаться!

Печь выключена, но остывать вроде не торопится.

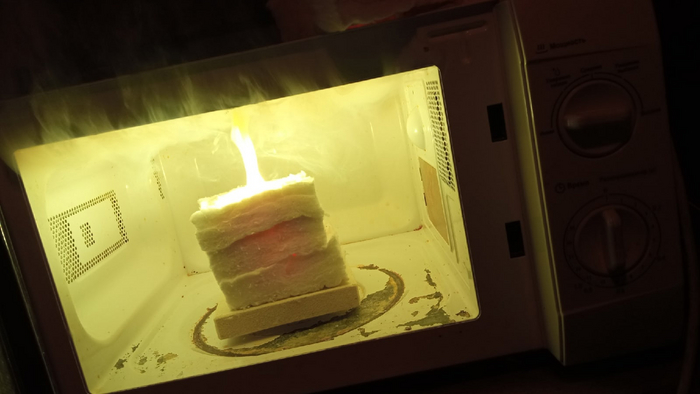

Пока в микроволновке плавится латунь, достаю формы

Из открытого тигля с латунью весело выгорает цинк =)

Залил, что смог. (И да, забыл и про картошку, и про туалетную бумагу... Вспомнил, когда уже вытащил тигель, но было уже поздно)

И как ни странно, получил какой-никакой результат.

Дефекты обнаружены только на кольце, причём нет уверенности, что это дефект именно литья, а не печати или опоки (кажется, после обмазки эта модель падала). Размеры отверстий в технических деталях - точно такие, какие заложены при моделировании. В итоге, несмотря на кучу ошибок и нарушений я получил позитивный опыт и собираюсь дальше сочетать 3D-печать и литьё. Надеюсь, мой опыт, каким бы сумбурным он ни был, поможет другим людям, которые тоже задумываются о плавке и литье металлов =)

Лига 3D-принтеров

3.4K постов14K подписчиков

Правила сообщества

Запрещено хамство и оскорбления, уважайте чужой опыт и труд