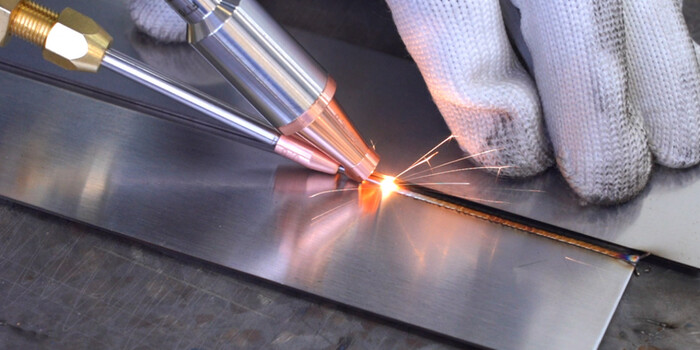

Лазерная сварка с использованием присадочной проволоки требует точного подбора технологических параметров для обеспечения высокого качества соединения. Особенно критичен этот процесс при работе с такими материалами, как алюминий, обладающими капризным характером. Ниже представлена пошаговая методика настройки режимов.

Информация написана поставщиком лазерных станков для сварки компанией ЮСТО и предназначена для людей, кто сталкиваеться с проблемой подбора параметров для сварки, особенно алюминия.

1. Анализ основного материала

Первым шагом является определение типа и толщины свариваемого материала (например, нержавеющая сталь, углеродистая сталь, алюминий и его сплавы). Эти характеристики напрямую влияют на выбор:

- мощности лазера,

- скорости перемещения луча,

- частоты колебаний (сканирования),

- диаметра и состава присадочной проволоки.

Особое внимание следует уделить алюминию — из-за его высокой теплопроводности и склонности к быстрому отводу тепла от зоны сварки требуется более точный прогрев и стабильное удержание энергии.

2. Выбор присадочной проволоки

- Диаметр присадочной проволоки должен быть меньше, чем толщина основного металла. Например, при сварке листа толщиной 1 мм рекомендуется использовать проволоку диаметром ≤0,8 мм.

- Применение проволоки большего диаметра (например, 1,6 мм на 1-мм листе) приводит к её недостаточному расплавлению, перегреву основного металла и образованию дефектов: непроваров, прожогов или чрезмерного осадка валика.

3. Формирование сварочной ванны: ключевой этап

Качественный шов начинается с устойчивой сварочной ванны — состояния, при котором кромки основного металла и присадочная проволока полностью расплавляются и объединяются в единую, однородную каплю расплава.

- На старте шва часто требуется кратковременная пауза (удержание пистолета на месте в течение долей секунды), чтобы обеспечить достаточный прогрев и полное слияние металлов.

- Как только ванна сформирована, в расплаве возникает "поверхностное натяжение". Это явление способствует естественному «затягиванию» кромок, плавному перекрытию разделки и формированию ровного, плотного валика без непроваров или кратеров.

Важно: перемещение пистолета вдоль шва следует начинать только после полного формирования ванны. Раннее движение приводит к холодным стыкам и непроварам.

4. Подбор базового режима без проволоки

Для точной настройки взаимодействия лазера с материалом рекомендуется сначала работать без присадки:

- Подбираются параметры (мощность, скорость, фокусировка), при которых достигается стабильное расплавление кромок и состояние «текучести» — достаточная подвижность металла для формирования качественного шва.

- Этот этап исключает влияние проволоки и позволяет точно определить минимально необходимую энергию для расплавления основы.

5. Введение присадочной проволоки

После стабилизации базового режима:

- Проволока подаётся в зону сварки.

- Мощность лазера увеличивается пошагово — обычно на 50–100 Вт — чтобы обеспечить полное расплавление присадки без перегрева основного металла.

- Проводится серия тестовых сварок с визуальной (и при необходимости — микроскопической) оценкой качества шва: отсутствие пор, равномерность валика, хорошее сплавление.

6. Настройка частоты колебаний (сканирования)

Частота колебаний лазерного луча управляет формой ванны и распределением присадки:

- Для тонких материалов (до 5 мм)— рекомендуется частота около 35 Гц.

- Для более толстых заготовок — частоту снижают, увеличивая время воздействия лазера на единицу площади, что улучшает текучесть и перемешивание металла.

- Для алюминия типичная частота — 10–15 Гц При хорошей текучести и стабильном «прилипании» проволоки частоту можно немного повысить для получения более гладкого шва.

Далее, меняя частоты, можете менять чашейчатость шва, здесь вопрос вкуса

7. Диагностика и коррекция дефектов

Если присадочная проволока не расплавляется полностью («не растекаеться), возможны два пути коррекции:

- Снизить частоту колебаний — увеличивает локальное время нагрева;

- Повысить мощность — добавляет энергию для расплавления проволоки.

Выбор зависит от наблюдаемой картины:

→ если основной металл перегревается — снижайте частоту;

→ если проволока «лежит» на поверхности, не плавясь — повышайте мощность.

Дополнение

Контроль за формированием сварочной ванны — один из ключевых навыков оператора при ручной или полуавтоматической лазерной сварке. Недостаточный прогрев вызывает непровары, избыточный — прожоги или деформацию. Поэтому успех процесса напрямую зависит от:

- правильного выбора присадки,

- последовательной настройки режимов,

- внимательного наблюдения за поведением расплава.

Соблюдение описанной методики позволяет стабильно получать прочные, эстетичные и технологичные сварные соединения даже на сложных материалах, таких как алюминий.

Ps: уважаемый читатель, если ты хотел найти здесь готовые параметры, чтобы не думая их использовать, то к сожалению я вас разочарую.

Каждый материал разный и задачи у всё разные. Базовые параметры вы найдете в паспорте станка это информация для понимания того как настроить и на что обратить внимание.

Pss: почему упомянута компании юсто, так как это их труд и за него надо благодарить.