Как мы шлемы в России производили

4 поста

Привет, Pikabu.

Продолжаем. В прошлых постах мы рассказали, как пришли к теме бронешлемов, как их производим, и на что обращать внимание при выборе. Сегодня — о главном: как шлему присваивается класс защиты и как проходят реальные испытания.

Проведение испытаний

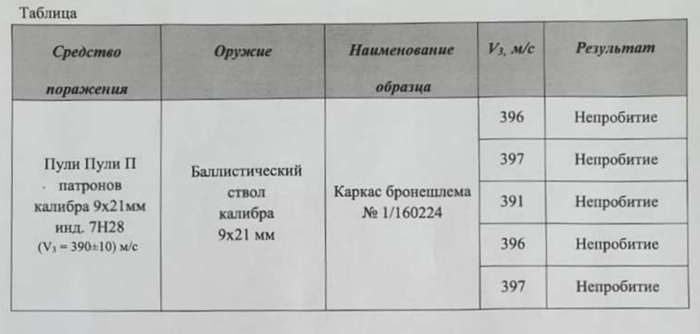

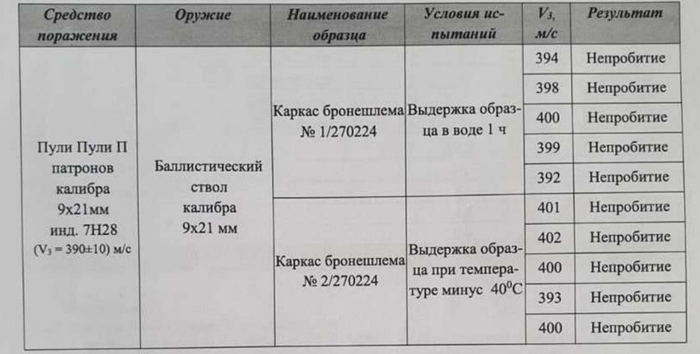

Для подтверждения заявленных классов защиты используется огнестрельное оружие и баллистические макеты. Стандартная процедура:

— шлем фиксируется на манекене головы соответствующего типоразмера

— отстрел проводится с расстояния 5 метров

— зоны поражения: лоб, затылок, левый и правый борт, купол

Образцы трестируются после четырёх климатических состояний:

— сухие при комнатной температуре

— после выдержки при –40 °C

— после прогрева до +40 °C

— после погружения в воду на час

Дополнительно оценивалось запреградное воздействие — давление, передающееся в голову при непробитии. Оно измеряется и сравнивается с допустимыми нормами. Шлем может не пробиться, но если «контузит» — толку немного.

Испытания на осколочную стойкость

Отдельно проводится проверка класса С2. Используются стальные шарики массой 1,05–1,1 г. Пять выстрелов по каждой зоне, дистанция — 1,5 м.

Измеряется значение V50 — скорость, при которой 50% выстрелов приводят к пробитию.

Для военных касок минимальное требуемое значение — 600 м/с.

Перед обстрелом шлемы проходят те же климатические воздействия, что и при пулевых испытаниях: замачивание, нагрев, заморозка.

Российские ГОСТы против американского NIJ

Испытания шлемов в России проводят по ГОСТ Р 58464–2019 и ГОСТ Р 71459–2024. В США используется добровольный стандарт NIJ 0106.01. от 1981 года. Подходы существенно отличаются:

Температурные режимы: ГОСТ требует проверку при –40 °C, +40 °C и после замачивания. NIJ — только в сухом, комнатном состоянии.

Осколочная стойкость: в ГОСТ входит класс С2 с V50, в NIJ тема не раскрыта.

Количество выстрелов: ГОСТ — 5 зон (включая верх купола), NIJ — 4.

Запреградное воздействие: ГОСТ требует измерений давления и допустимого уровня контузионного удара. NIJ это не учитывает.

ГОСТ строже и более адаптирован к боевым условиям. NIJ — гибкий, рыночный и проще реализуемый производителями.

Почему только сертификации недостаточно

Да, у нас есть все протоколы. Да, испытания проходили официально.

Но на передовой это не так важно.

Бойцам нужны не бумажки, а результат. Поэтому:

— Мы регулярно отправляем шлемы на независимые отстрелы

— Показываем всё на видео — без вырезок и монтажа

— Слушаем фидбэк с передовой, а не кабинетные рекомендации

Всё это даёт объективную картину, выходящую за рамки формальной сертификации.

Привет, Pikabu!

В этой части расскажем о двух вещах:

— как именно мы производим шлемы,

— и на что стоит обращать внимание при выборе средств индивидуальной защиты (СИЗ), особенно бронешлемов.

Процесс создания бронешлема состоит из нескольких этапов:

- Проверка качества материала

Мы используем СВМПЭ — каждый лист проверяется на отсутствие брака, расслоений и нарушений структуры.

- Нарезка на плоттере

Специальный плоттер точно раскраивает СВМПЭ по заданной схеме.

- Укладка слоев СВМПЭ

Материал укладывается в пресс-форму. это кропотливый ручной труд, необходимо правильно уложить все слои.

- Формовка купола

Под давлением и при высокой температуре слои спекаются в монолитную однородную структуру.

- Обрезка формы

Купол вырезается промышленным лазером — с высокой точностью, с отверстиями под подвесную систему, шрауд и боковые рельсы.

- Сборка

На основе задачи заказчика собирается конкретная комплектация — с подвесом, креплениями, окраской и так далее.

- Контроль качества

Из каждой партии рандомно отбираются образцы на отстрел. Мы проверяем соответствие классу защиты и ведем полный журнал испытаний. А также контролируем вес изделий и их качество.

К сожалению это небольшая часть с нашего производства, которую мы можем показать.

Ниже приведу видео с производства НПП «КлАСС» - достаточно информативное, делают шлем из арамида кевлара. Наши технические процессы достаточно схожи.

Ключевое — наличие сертификатов и реальных протоколов испытаний.

Ознакомиться с информацией о любом аккредитованном лице по любому направлению деятельности можно свободно на сайте Росаккредитации по адресу:

Если у СИЗа сомнительные сертификаты или их вовсе не предоставляют, стоит задуматься.

Далее следует обратить внимание на характеристики:

Класс пулестойкости (БР-1, БР-2 и т.д.) — показывает, какие боеприпасы шлем гарантированно держит.

Класс С2 (осколочная стойкость) — описывается параметром V50, который показывает, при какой скорости снаряда 50% пробитий.

Вес — напрямую зависит от уровня защиты.

Шлемы БР-1 обычно легче, БР-2 — тяжелее. В среднем вес бронешлема без обвеса — от 1 до 4 кг.

При этом вес более 1,5 кг серьёзно снижает комфортность ношения:

— быстро накапливается усталость,

— снижается подвижность,

— бойцу просто хочется снять шлем при первой возможности.

А это — уже фактор риска: если шлем неудобен, его не носят, и человек остаётся без защиты именно в тот момент, когда она нужнее всего.

Мы стараемся удерживать вес до 1,3 кг при классе БР-2 — чтобы шлем реально носили, а не просто клали рядом.

Форм-фактор: с ушами или без?

Шлем с ушами:

— защищает боковые части головы

— даёт больше защиты, но меньше свободы

Шлем без ушей:

— легче

— удобнее в ношении с наушниками

— больше свободы движений

Полуухая модель:

Промежуточный вариант между ушастой моделью и без ухой.

Что выбрать?

Зависит от вашей роли на фронте и задач.

Привет, Pikabu!

Раз уж история вызвала интерес — начинаем серию постов. Расскажем, как всё началось.

А началось с любопытства и желания применить накопленный опыт. Наша команда из шести человек с 2015 года занималась разработкой и производством полимерно-комбинированных ящиков для артиллерийских боеприпасов — чтобы ничего не возгоралось и не взрывалось при хранении. За эти годы мы успели поработать с множеством композитных материалов и провести большое количество НИОКРов.

И вот наступил 2023 год. После завершения очередного НИОКРа мы решили: почему бы не применить накопленные знания в области средств индивидуальной защиты (СИЗ) — а именно, в создании бронешлемов и бронепластин.

В качестве основного материала мы выбрали СВМПЭ — сверхвысокомолекулярный полиэтилен. По сравнению с арамидом кевларом он имеет несколько серьёзных преимуществ:

— меньше вес

— ниже упругость

— гидрофобность (не теряет защитные свойства при намокании)

На старте материальная база у нас была скромной: нарезали СВМПЭ вручную, форму куполу придавали с помощью лобзика. Основной задачей было не «сделать красивое», а разработать технологию и понять, работает ли она в принципе.

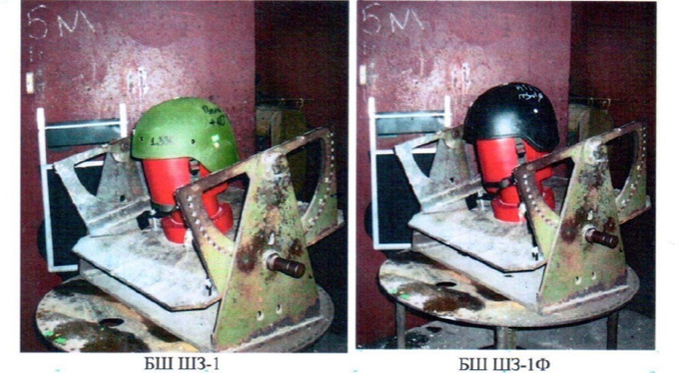

Так у нас появилось две тестовые модели: ШЗ-1 и ШЗ-1Ф. (Забегая вперёд: одна из них оказалась провальной.)

Мы сразу отнесли их на самые строгие испытания — в Ржевку и ЦНИИТОЧМАШ.

Методика испытаний включает не просто стрельбу «по каске». Это полный комплекс тестов:

— отстрел шлемов при низких температурах (-40 °C)

— при высоких температурах (+40 °C)

— при намокании материала

— а также с имитацией воздействия осколка (тест на пробивание элементов снарядами с высокой скоростью)

Это реальные, серьёзные условия, в которых никакой «рекламы» не прокатит. Либо держит — либо нет.

Немного выдержке из протоколов.

И — о чудо! Один из прототипов, ШЗ-1Ф, не просто выдержал тесты, а показал уровень защиты БР-2 при весе до 1200 грамм. Это был выше наших ожиданий и вызвал удивление даже у тех, кто проводил испытания.

Воодушевлённые успехом, мы решили заявить о себе двумя путями:

Участвовать в выставке «Армия Россия 2023»

Наш шлем даже успел заинтересовать тогдашнего министра обороны — Шойгу

Отправить шлем на отстрел Разведосу

Правда, на видео нас почему-то не упомянули — сказали только про дистрибьютора Русарм. Хотя именно наш шлем там и был. Да, бывает.

После выставки стало ясно: пора налаживать процессы. Наступила фаза ожидания поставок оборудования и подготовки производства. И вот в феврале 2024 года мы официально запустились.

Мощность: до 2000 шлемов в месяц.

Со временем материальное оснащение значительно улучшилось. Появился плоттер специально под СВМПЭ, который точно и стабильно раскраивает материал. А шлемы теперь обрезаются не вручную, а промышленным лазером — это ускоряет процесс и улучшает точность геометрии. Производство стало надёжнее, стабильнее и масштабируемым.

И начались настоящие сложности

Мы столкнулись с двумя вещами, которые не были техническими:

Никто не верил, что шлем с таким весом может обеспечивать заявленную защиту — даже при наличии всех сертификатов и протоколов отстрелов.

Данную проблему решали массовой рассылкой шлемов на любые отстрелы. Над ними издевались как могли — и они всё выдерживали.

Никто не верил, что шлемы действительно производятся в России, а не «где-то там» и просто собираются у нас.

Мы организовывали экскурсии на производство, приглашали блогеров, открыто показывали весь процесс. Только так и удалось добиться доверия.

Сейчас мы — одни из немногих, у кого все протоколы испытаний и сертификаты выложены в открытом доступе. Ничего не скрываем, всё можно проверить.

В следующих частях хотим рассказать:

— как прошла международная выставка IDEX-2025,

— о сотрудничестве с концерном «Калашников»,

— и о том, как мы продолжаем развивать производство.

Если интересно — пишите в комментариях, какие темы раскрыть подробнее и что именно хочется узнать.

Привет, Pikabu!

Мы обычная производственная команда из Подмосковья. Раньше делали ящики из композитов, а теперь — бронешлемы. Настоящие: с защитой БР-2, весом меньше 1,3 кг и полностью российским производством.

Собрали первую партию, прошли отстрелы, участвовали в «Армии России 2023», получили все нужные сертификаты, но поначалу столкнулись с недоверием. Сейчас нашими шлемами реально пользуются бойцы на СВО, а наши купола используются самым крупным поставщиком, занимающейся средствами защиты.

Хотим рассказать, как всё началось, что было на отстрелах, как выглядит производство и через что прошли.

Но не уверены — насколько это вообще интересно?