Циклонный пылеуловитель из колбы от системы фильтрации воды и 5-литровой банки

Здорово всем! В этой статье речь пойдёт про чистоту в мастерской и как с помощью того что есть под рукой можно сделать нужное приспособление для этого, с минимальными денежными затратами на материалы. Погнали!?

Видео в конце поста, ну кому может интересно!

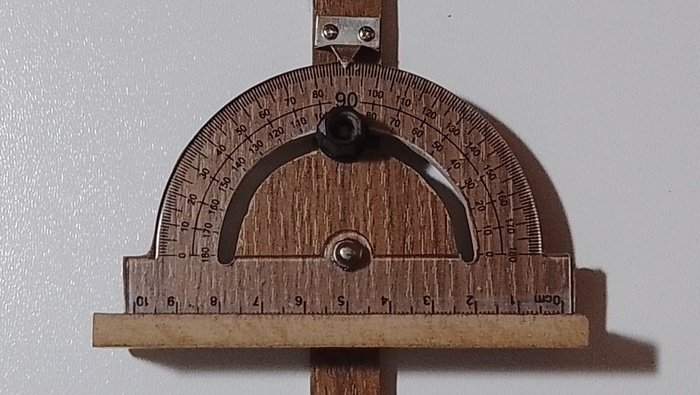

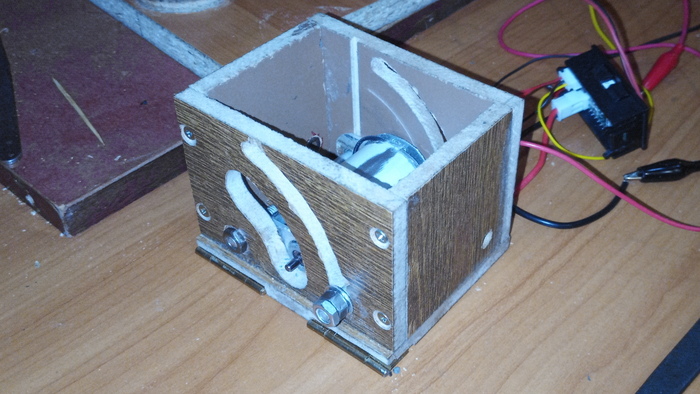

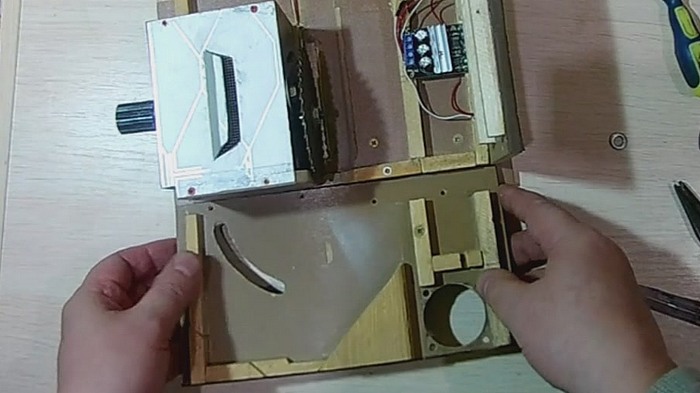

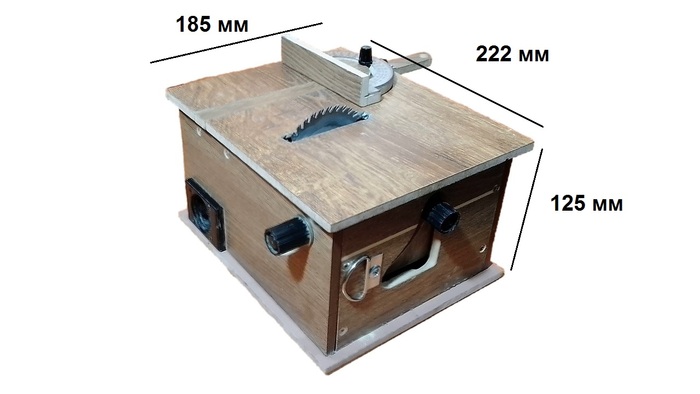

Сделал я себе откидной распиловочный стол из циркулярной пилы в мою мини мастерскую, расскажу о нём в ближайшее время, и остро встал вопрос о пылеудалении. Мастерская очень маленькая всего 2400х1500 и пилить в ней без удаления пыли очень проблематично если не сказать катастрофично, потому как от пиления пыль и стружка летят во все стороны и дышать в таком помещении практически невозможно после 5-10 минут работы! Вот и решил замутить циклонный пылеуловитель из того что было. А под рукой оказалась система фильтрации питьевой воды фирмы "Новая вода". Только поменяли на новую, я и смекнул тут, что колбы имеют конусную форму и можно попробовать сделать циклон из неё, в успехе уверен не был, но прочитав несколько статей про эти самые циклоны решил рискнуть.

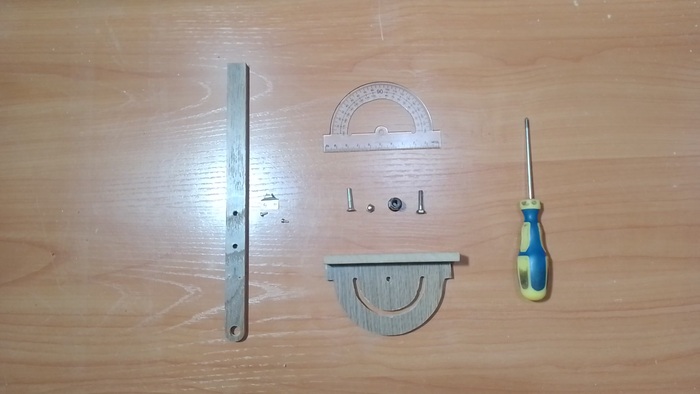

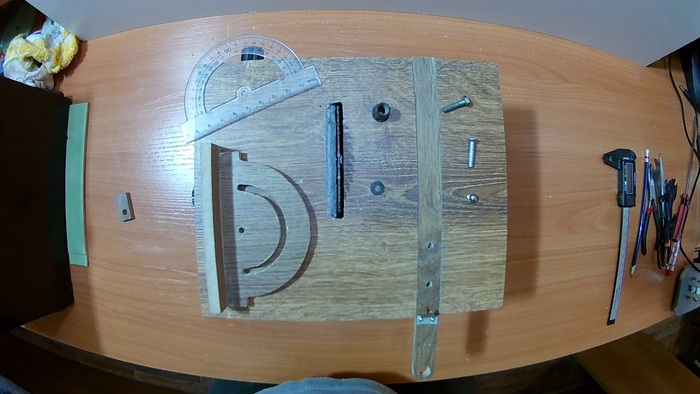

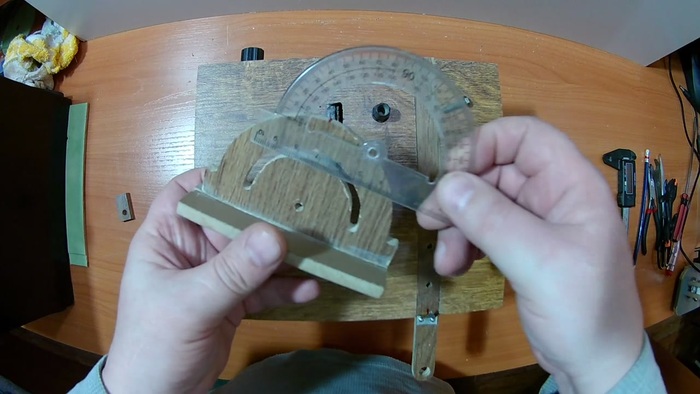

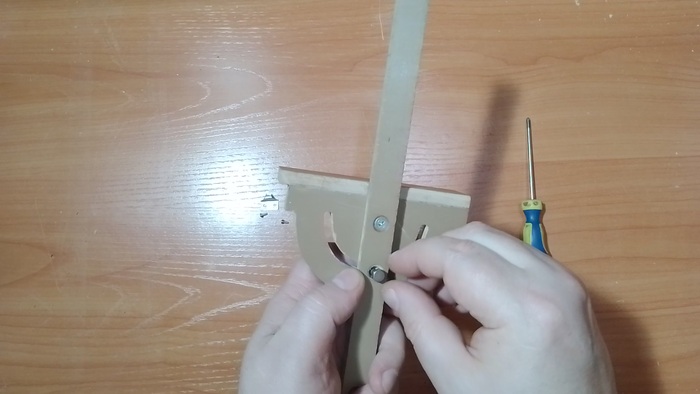

Список материалов и инструментов использованных в процессе изготовления:

Дрель, шуруповёрты, пила, коронки, свёрла, конфирматы, саморезы, клей, напильники по дереву, дренажная труба, отводы 40/90, манжеты резиновые 50/40 мм, пластиковые трубки, пылесос, выключатель, бытовой провод подключения, разъём 220в, розетка, колба от фильтра воды, банка 5 литров, ДСП, клипсы для труб, шланг от старого пылесоса.

Ну а теперь опишу как я делал эту пылеулавливающую систему:

Шаг 1: Переделка колбы от фильтра воды. Циклонный фильтр.

За основу проекта взял прозрачную колбу от фильтра "Новая вода". Потому что она прозрачная и хотелось видеть процесс отделения пыли и стружки всасывающей в систему. И если честно уверенности не было, что получиться. Всё делалось с наскока - просто надо и всё.

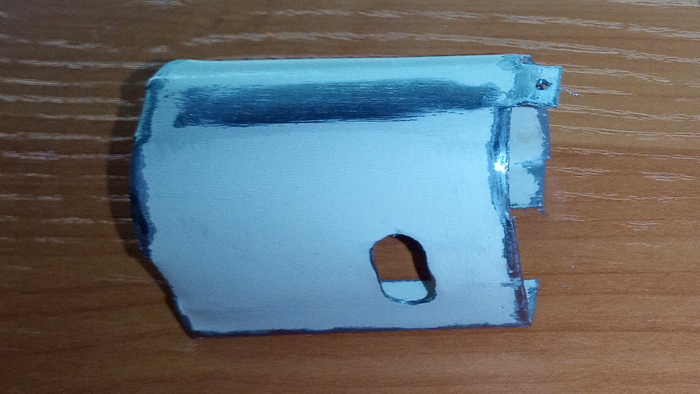

Разобрал всю систему фильтра на комплектующие. Нам нужна прозрачная колба.

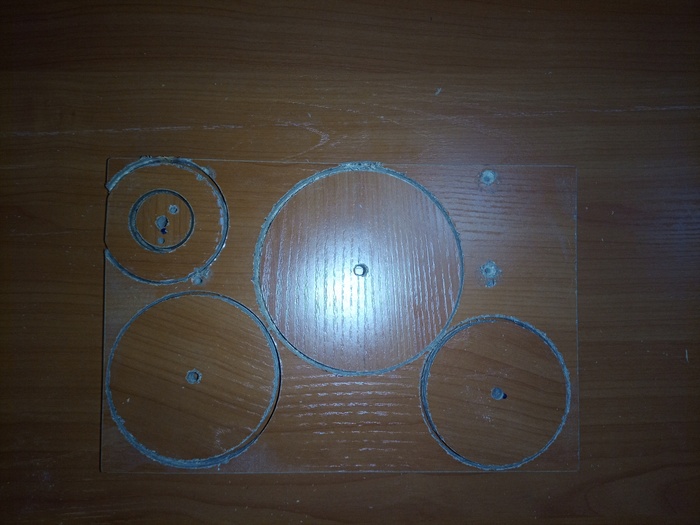

Далее открутил крышку колбы, и просверлил в ней отверстие коронкой. Размер отверстия соответствовал размеру дренажной трубы, который я использовал в этом проекте. Вклеил его на клей Tytan hydro fix. Кстати хороший клей на каучуковой основе, давно пользуюсь, знаю что говорю, никогда не подводил. После высыхания клей становится прозрачным.

Внутрь вклеил трубку с меньшим диаметром.

Отверстия под шланги конструкции фильтра заглушил обычными пробками от бутыльков со спиртом.

Затем просверлил в боку колбы, повыше конца внутренней трубки, отверстие под трубку и вклеил её на тот же клей.

Следующим действием просверлил в нижней части колбы ещё одно отверстие и вклеил туда трубку с таким же диаметром, что и боковая.

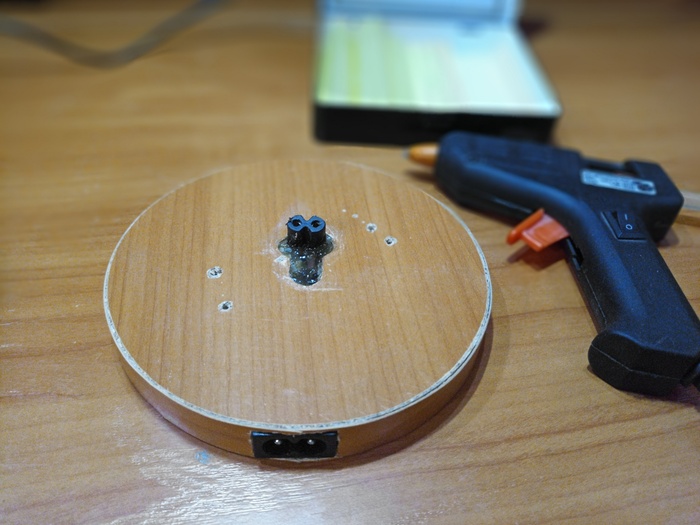

Потом взял пластиковую крышку и высверлил с помощью коронки центр, по размеру равному диаметру нижней части колбы. И вклеил её на Tytan hydro fix. Она отлично садится на посадочное место 5 литровой банки.

Такой вот циклонный фильтр получился. Забегая вперёд хочется сказать, что этот циклон очень хорошо проявил себя и до сих пор служит верой и правдой уже 2 года.

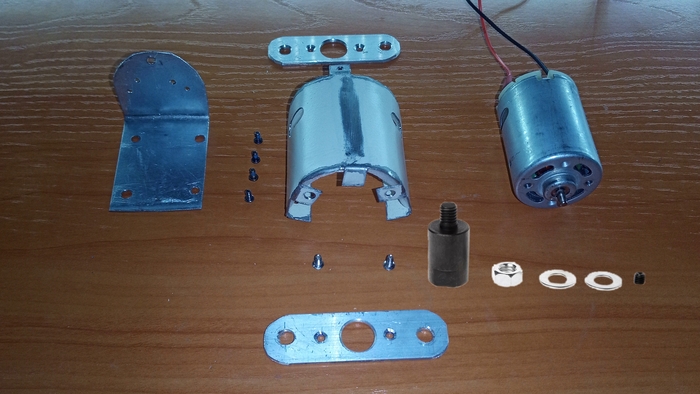

Шаг 2: Пылесос и место крепления в системе.

Немного о пылесосе, который использовался в этом проекте. Мощность всасывания данного аппаратп 150 Вт, да не силач, но для такой маленькой мастерской , как у меня хватает. Потребляемая мощность - 600 Вт. Длина сетевого шнура - 4 метра, что является не очень удобным при работе с ним, когда убираю комнату, а для мастерской и 1 метра бы хватило. Наверное вмонтирую в него авиационный разъём и буду использовать со своей автопереноской, о которой я уже писал.

Весь пылесос использовать мы не будем, а только его основную часть.

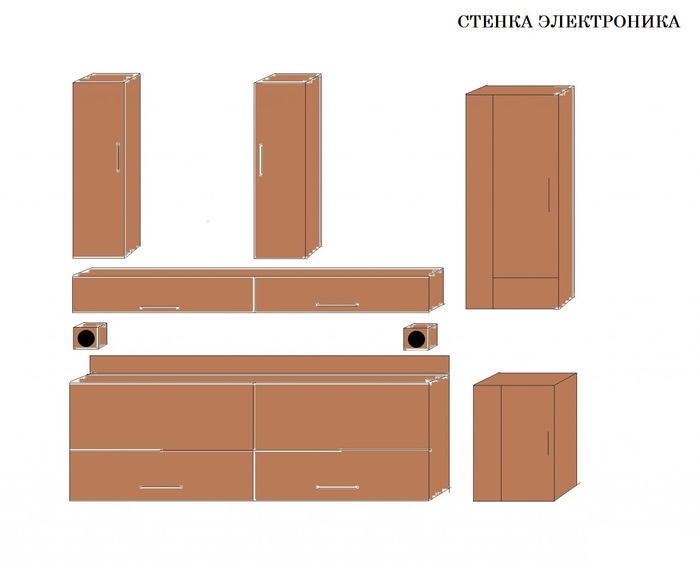

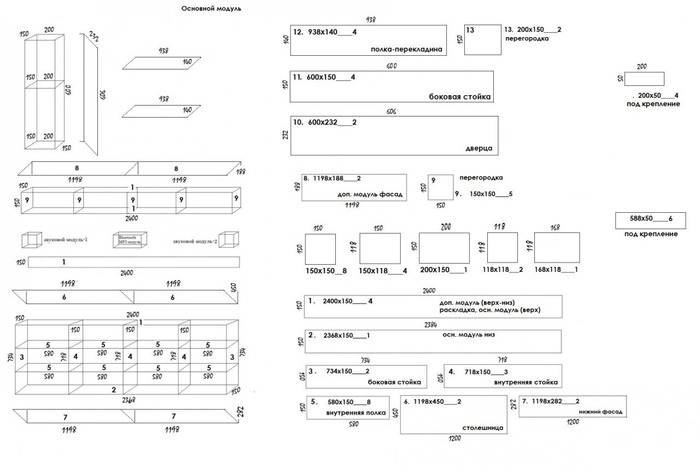

Немного о размещении пылеудаляющей системе. Она установлена во встроенный шкаф-стол для хранения разного хлама, состоит из двух секций: секция для пылеудаляющей системы, назовём его - "пыльный отсек" и секции с компрессорной системой (как-нибудь расскажу и напишу о ней) и деталей к ней.

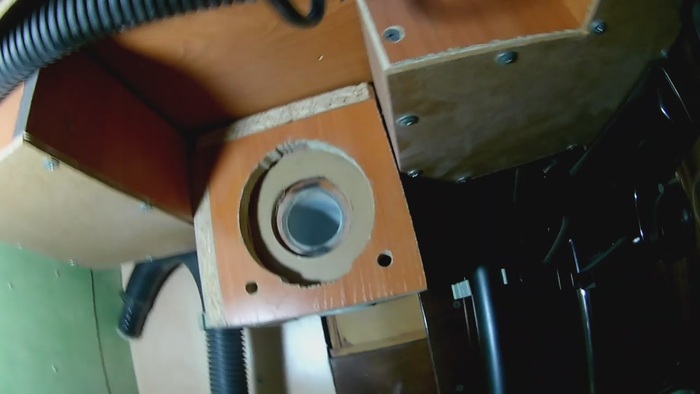

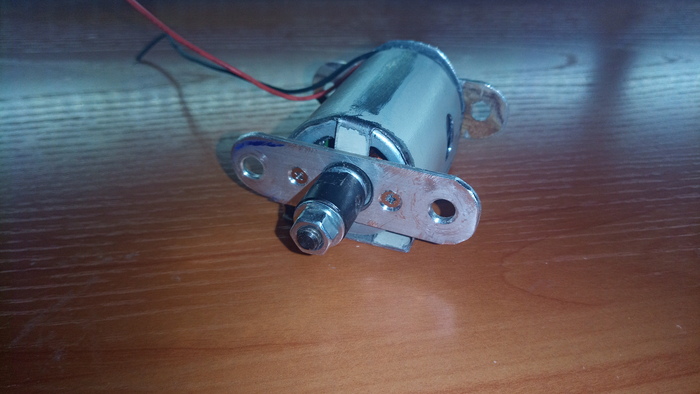

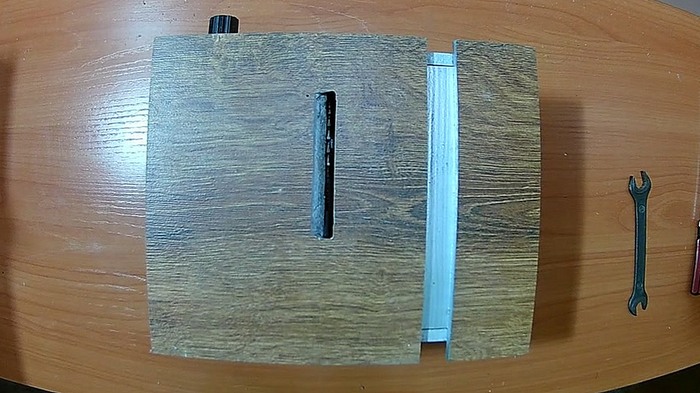

Сделал под пылесос такую конструкцию, которую закрепил с нижней стороны пыльного шкафа. Это так сказать бутерброд из ЛДСП и ламината. Просто прорезал отверстия в деталях, копируя крепления и пазы, которые были на пылесборнике. И склеил этот бутерброд клеем.

С обратной стороны вклеил угловой соединитель для труб (Отвод 40/90) с резиновым кольцом. В него отлично по диаметру подходит дренажная труба.

Наглядно подключенный в этот узел пылесос выглядит так.

Шаг 3: Подключение всех комплектующих системы.

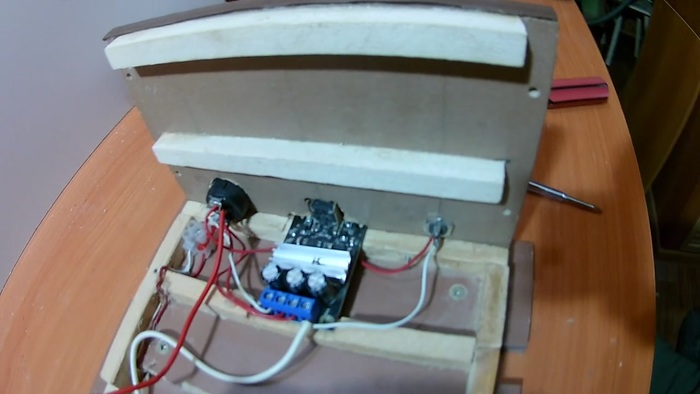

Отвод, который вклеен в узел подключения пылесоса служит контактной базой для HEPA-фильтра. Таких фильтров полно на Алике и стоят они меньше доллара. По диаметру входит в отвод как родной!

Затем следует дренажная труба на которую насажен колпачок, сделанный из бутылки от ацетона, который по внутреннему диаметру идеально подошёл по размеру к отводу, в который мы вставили HEPA-фильтр.

Далее от узла с пылесосом идёт дренажная труба, которая подсоединяется к верхнему выводу на циклонном фильтре. Все трубы зафиксированы на сантехнические клипсы 40 мм.

Потом от циклонного фильтра, вставленная в боковую трубку дренажная труба идёт дальше по системе.

Эта труба вставляется в отвод и через трубку соединенную через манжету выходит через упорную планку шкафа на...

... а выходит она наружную сторону шкафа, где к ней подключается рабочий шланг.

А далее этот шланг можно подключать к любому имеющемуся станку или убирать рабочее место...

Ну и вот вам пара картинок как система выглядит под верхней крышкой "пыльного шкафа", там поместилось пара отсеков для всякой всячины. В общем по максимуму использовал свободное пространство!

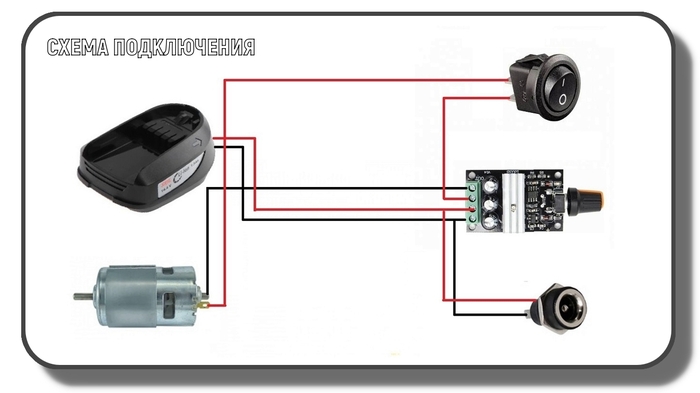

Шаг 4: Электрическая часть системы.

Подключению системы к электрическому питанию. Розетка прикреплена с внутренней стороны шкафа (крышку пока не прикрутил, но это временно). А с наружной стороны для питания розетки в планку направляющую дверцы шкафа вмонтирован разъём питания, в который идёт общее питание от выключателя, который включает ещё одно устройство, подключенное в двойную розетку, установленную снизу распиловочного стола.

Шаг 5: Подключение и запуск системы.

Ну вот, когда все элементы нв своих местах, переходим к окончательному этапу нашей работы. Это подключение пылесоса и сборника пыли. Пятилитровая банка оказалась немного коротковата по высоте, поэтому пришлось городить подставку. Взял старую лакированную ЛДСП панель от какой-то советской стенки или шкафа, точно сказать не могу, и выпилил пару деталей. Скрутил саморезами и приклеил сверху кругляк, вырезанный из резинового коврика для занятий политесом.

Установил эту нехитрую конструкцию в угол "пыльного шкафа" и водрузил сверху нашу банку.

На банку примастырил наш циклонный фильтр и собрал всю конструкцию, как было рассказано и показано выше в шаге №3.

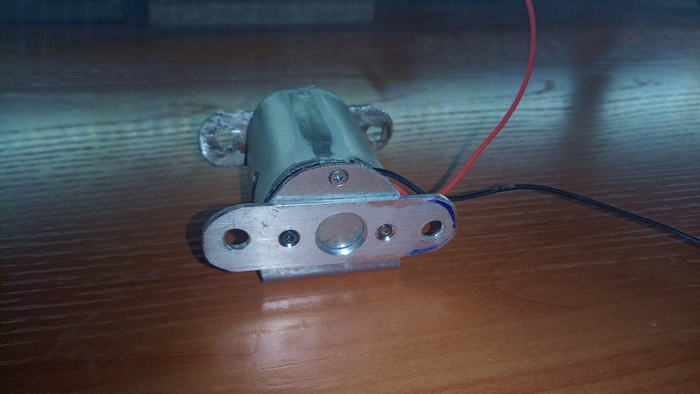

Далее возьмём пылесос и отсоединим рабочую часть от пылесборника. У пылесборника есть своё место в "пыльном шкафу", туда его и устанавливаем.

Затем устанавливаем пылесос основной узел крепления.

Находим немного пыльной стружки, насыпаем её на рабочий стол и запускаем систему.

Сосёт отлично, видно завихрение пыли внутри колбы и как падает пыльна дно банки. Ляпота!

Испытание прошло на ура. Убираем шланг в ножны) и отключаем систему.

Ещё хочу показать вам сам "пыльный шкаф". Вид внутри вы уже видели, там помимо банки ещё есть полно места, поэтому там храню всякие принадлежности от пылесоса и не только. А вот вид снаружи, с закрытой дверцой.

Видео про циклонный пылеуловитель можно посмотреть тут:

Вот такая получилась самоделка, очень полезная в хозяйстве самодельщика, который пилит, шлифует, сверлит и любит обрабатывать дерево.

Всем спасибо за внимание, а я пошёл ещё кое-что для вас смастерю!