Продолжение поста «Соединители для труб 20х40 мм. Часть 2»1

УБИЙЦА СВАРКИ! Мое новое изобретение для соединения труб, сварка больше не нужна!

УБИЙЦА СВАРКИ! Мое новое изобретение для соединения труб, сварка больше не нужна!

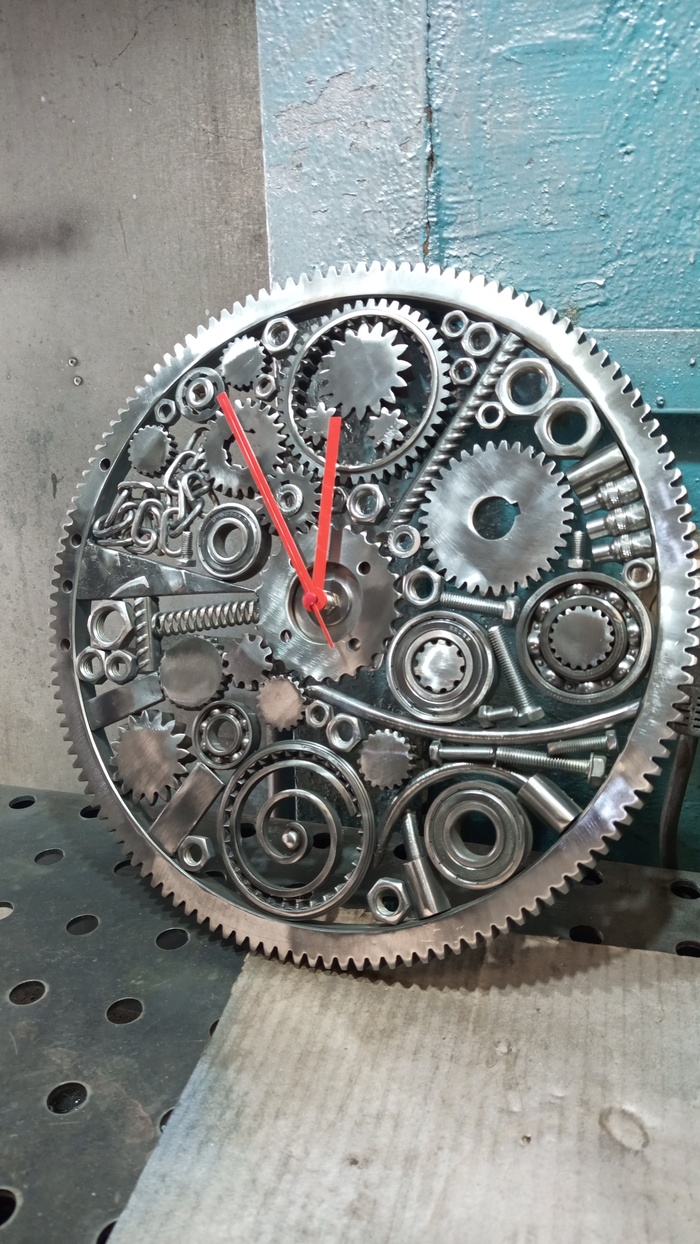

Настенные часы из всякого отслужившего свой срок железа. Отлично подойдут для Вашего логова-гаража в Марселе (повесить вот там, куда показываю, ну Вы поняли).

Основные элементы корпуса часов - зубчатый венец маховика D344 мм, различные шестерёнки из разобранной МКПП и какого-то редуктора, подшипники, метизы и прочая мелочёвка.

Сборку начал сразу, как только увидел и выменял на металлоприёмке большой зубчатый венчик. Рассыпал по полу и столам в мастерской все свои детальки, в объёме это примерно четыре ведра. На фото ниже только небольшая часть из них, общий план не догадался сфоткать.

Пару вечеров потратил на выкладку деталей, откинул очень много негодных вариантов. Какие-то железки не вписывались совсем, какие-то вписались, но легли не так, как нужно.

Потом, уже в процессе, пришло понимание, что нужна какая-то структурная основа и хаотичное накидывание деталей желаемого результата может не дать очень долго. Выбрал центральный элемент - какая-то звездочка типа велосипедной, затем элементы, обозначающие часовые метки. Эти метки и секторы между ними, из-за разного типа используемого железа, получились не явными, а скорее угадываемыми, но при этом легко читаемыми при беглом взгляде.

Зафиксировал положение основных элементов сваркой между собой, затем начал заполнять пустое пространство более мелкими элементами. В ход пошли гайки, болты, пружины, мелкие торцевые головки, обрезки проволоки, арматуры и профильных труб, кусочки цепи. Для этого пришлось рассыпать пятое ведро с метизами, и хорошенько порыться в ящике с металлическими обрезками, уровень бардака в этот момент был около 80%, ходить по мастерской уже становилось небезопасно.

Затем сделал сзади корпуса четыре симметричных стенных подвеса из гаек и проволоки, чтобы часы можно было повесить в любом положении, произвольно выбрав элемент "12 часов". К центральной звёздочке сзади приварил пару шайб для крепления часового механизма.

Затем финальная зачистка всех поверхностей щётками по металлу и шлифовальными дисками с шероховатостью Р80 и Р120. Стрелки выбирал из трёх вариантов - серебрянные (в жёлтой плёнке на фото), чёрные и красные. Остановился на варианте с красными стрелками, они наиболее яркие и легко различимые. Часы покрыл бесцветным лаком по металлу, чтобы оставить металлический блеск. Но фото, к сожалению, уже не нашёл.

Основные параметры часов: диаметр около 35 см, толщина примерно 3 см, вес около 5 кг. Обычный бесшумный кварцевый часовой механизм, длина штока 22 мм, стрелки - красные "палочки", длина минутной и секундной стрелок от центра 150 мм.

Приятного просмотра!

Фотобот.

Продолжаю давать вторую жизнь старым вещам. До этого было несколько старых кукол, вернее то, что от них осталось. Сейчас вот этот фотоаппарат, который отдал мне знакомый )

Подобные вещи уже делали все, кому не лень. Идея не нова, и замысел стар, даже суперстар. Но всё же мне весьма захотелось, и это отнюдь не стало препятствием.

Перебрал у себя в гараже старый ящик с инструментом - нашёл старые ключи, кусачки и пассатижи, которые не жалко было использовать. Разводные ключи уже устарели морально - толстые губки, небольшой зев ключа; заржавевшие и разболтанные в шарнире пассатижи; кусачки со сколами на резцах; разогнутый рожковый ключ. Всё это пошло в дело, плюс немного профильной трубы 20х20, всякие мелкие метизы, проволока, кусок цепи и старая ложка.

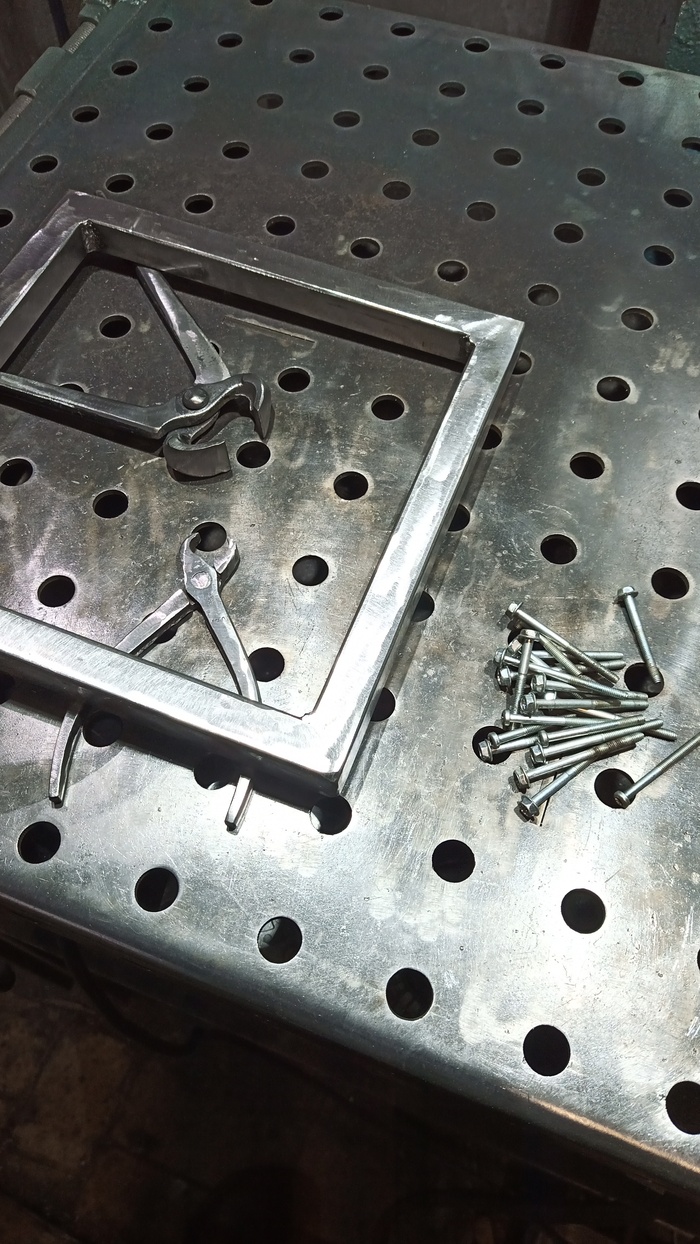

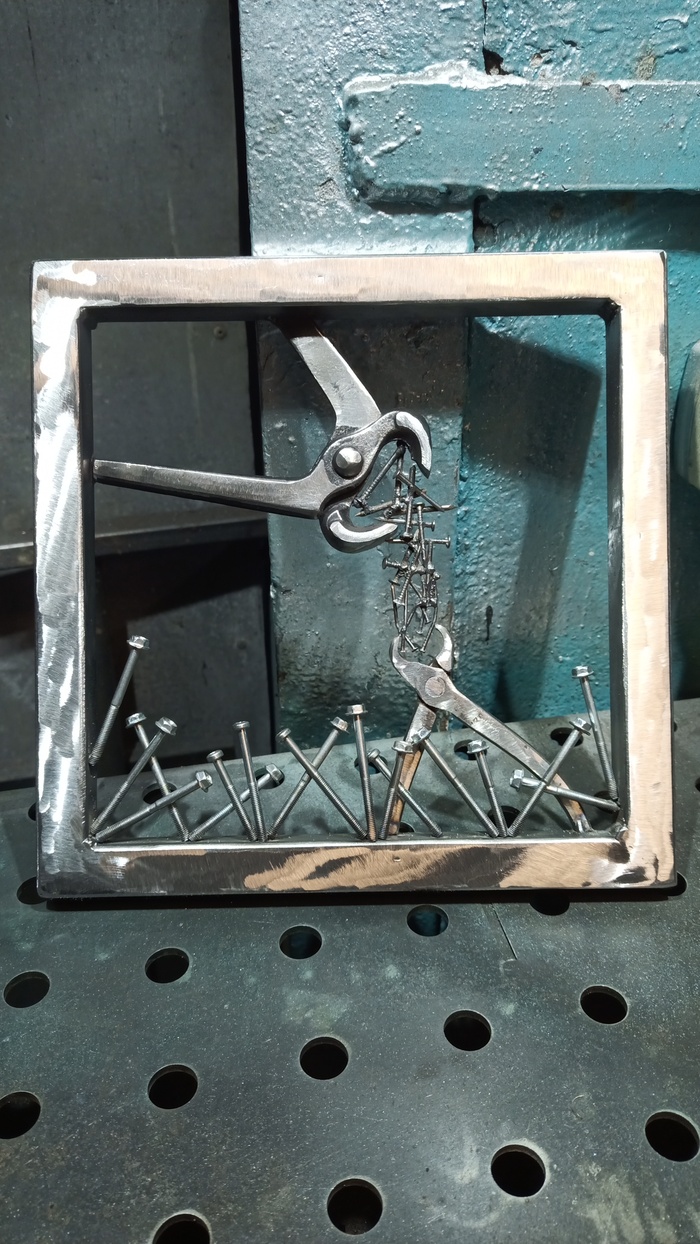

Рельефное панно №1: кормление птенца кусачек пингвиньим способом (мама кусачка отрыгивает полупереваренные гвозди птенцу-кусанчику).

Рамка сварена из трубы 20х20, первые две рамки резал в размер 25х25 см, остальные две собирал уже из обрезков трубы, и там - как получилось. Отрезал трубу под углом 45 градусов, углы труб сваривал встык, наружный рельеф швов снимал при помощи УШМ и лепестковых зачистных дисков до состояния заподлицо. Внутренние швы снять было нечем (или неудобно), оставил как есть. Потом выложил и отрезал по месту кусачки, прихватил к рамке, затем прихватил кусты из шпилек М4 и отрыжку из гвоздей. Для подвешивания на стену, просверлил заднюю стенку верхней трубки рамки сверлом D9 мм, чтобы проходила шляпка самореза. Положение центра тяжести для отверстия определил, вывесив панно на двух пальцах. Покраска мягко скажем не удалась. Возможно плохо зачистил металл, не обезжиривал, вкупе к условиям в мастерской (холодная мастерская, покраска в конце зимы-начале весны прошлого года). На фото видны потёки и непрокрасы. Не стал исправлять из некоторых соображений: уникальность и "авторскость" поделки (крч лень), ну и второе - сейчас, спустя год приятно осознавать, как постепенно уменьшается степень моего рукожопия в вопросе покраски поделок, всегда перед глазами яркий пример для сравнения.

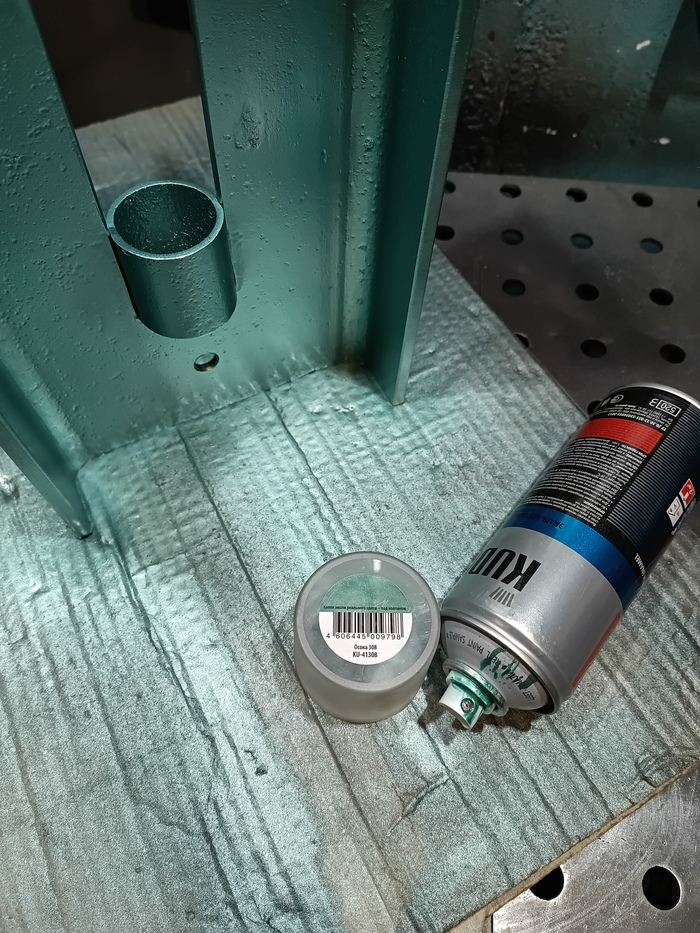

Основные параметры номера 1: габариты ШВГ 25х25х2 см, вес 1,035 кг, автоэмаль Kudo Кварц 630 металлик.

Панно №2: кормление газового ключа гайками с ложки.

Основные параметры панно №2: габариты ШВГ 31х21х3 см (край ложки чуть выступает), вес 1,16 кг, автоэмаль Kudo 413 Ледяной металлик.

Панно №3: Кормление птенцов в гнезде (слева кукушонок - неразводной рожковый ключ на 13мм):

Это панно вообще жалею, что покрасил, в металле оно выглядело гораздо лучше.

Основные параметры №3: габариты ШВГ 22х33х4 см (выступает гнездо), вес 1,66 кг, эмаль Kudo Стальной металлик (но что-то с ним пошло не так, получился просто серый).

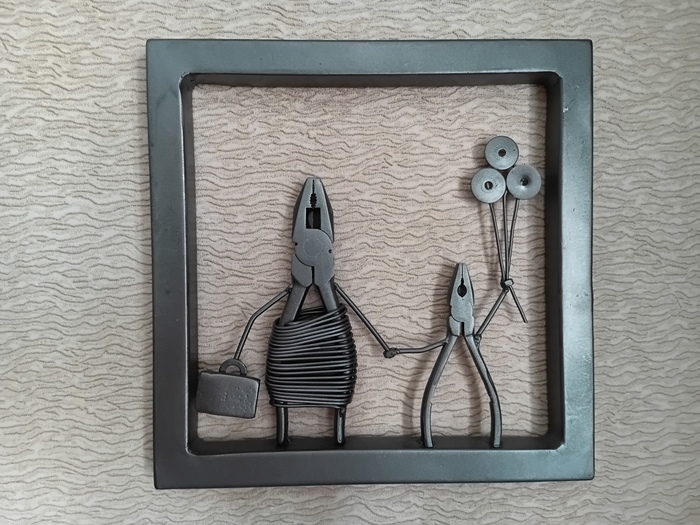

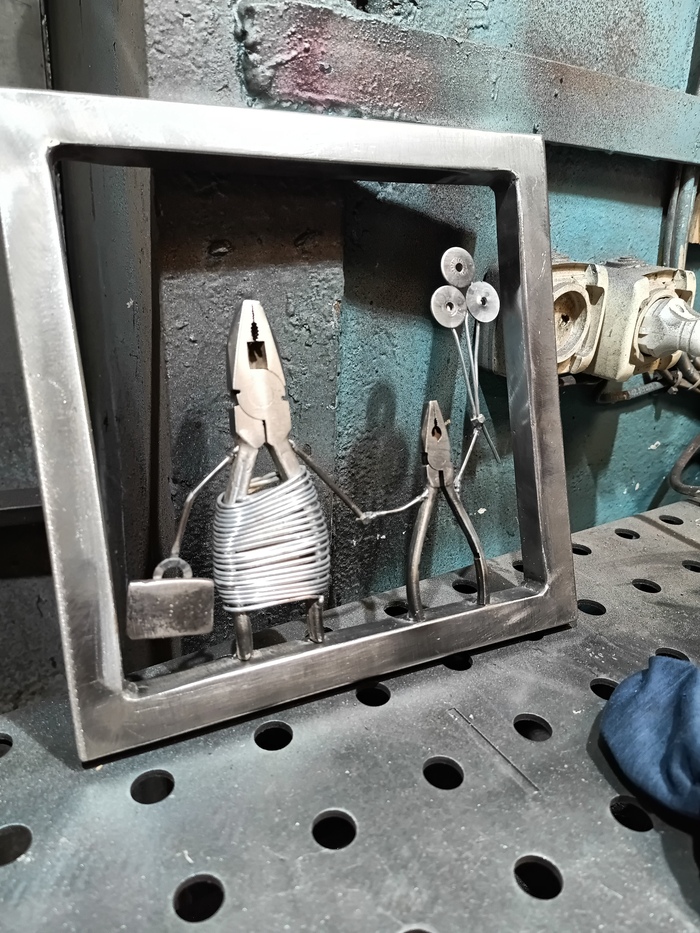

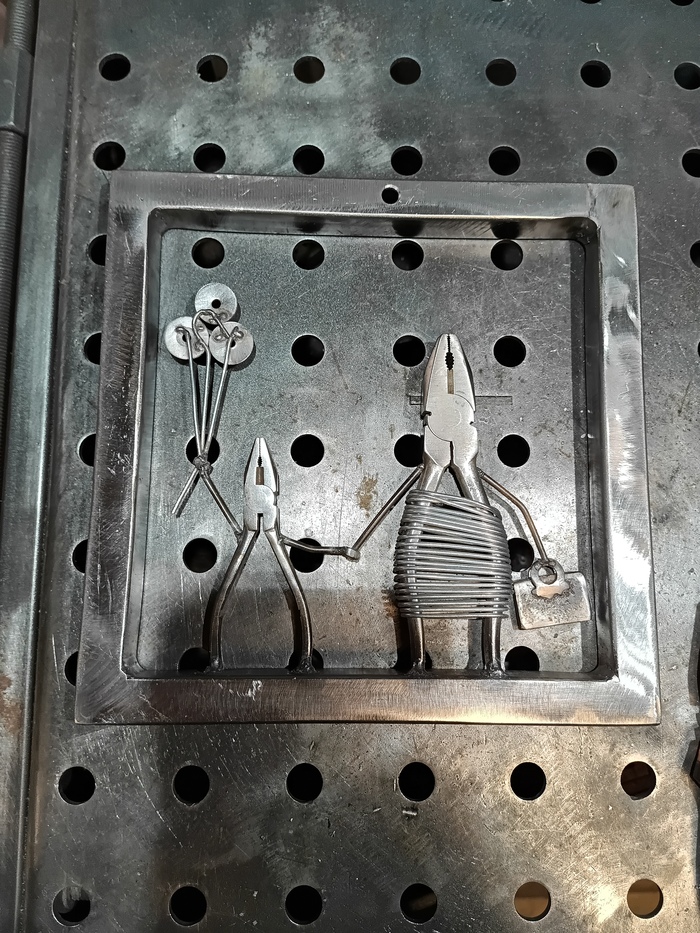

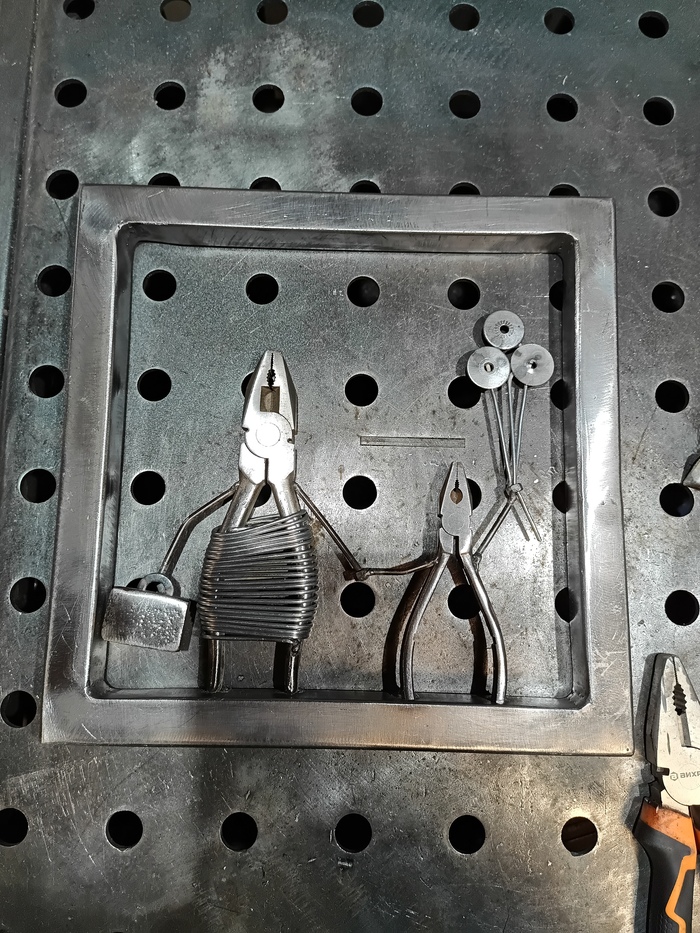

Панно №4: Мама ведёт ребёнка с шариками на праздник (1 мая, 1 сентября - на Ваш выбор).

Основные параметры №4: габариты ШВГ 25х25х2 см, вес 1,045 кг, автоэмаль Kudo 360 Сочи металлик, либо Kudo 497 Одиссей металлик (могу ошибаться, фото с баллончиком краски не сохранилось).

Приятного просмотра!

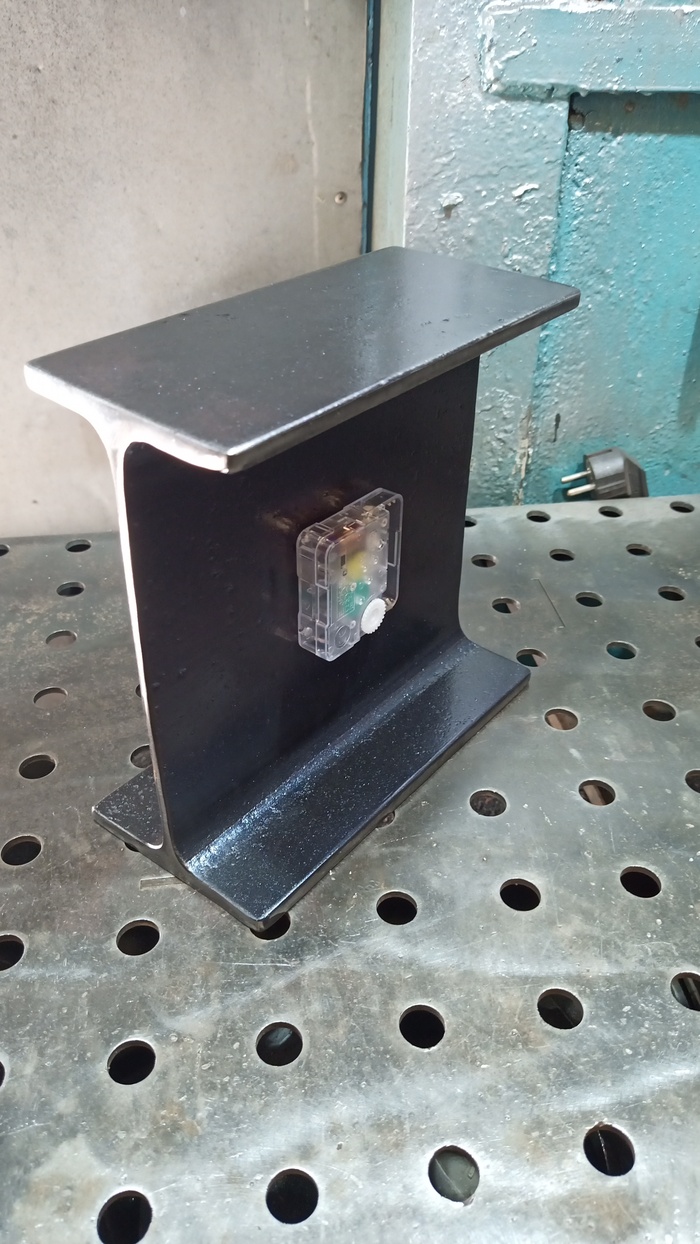

Часы и настольный светильник из двутавровой балки 200 мм.

Эти поделки являются самыми простыми в изготовлении, и в то же время самыми яркими изделиями с стиле индастриал (или лофт). Минимум сварки для изготовления светильника, и полное отсутствие сварки в случае с часами. Из инструмента нужны только: УШМ, шуруповёрт/дрель, отрезные и зачистные диски, сверла и защитные очки/маска (для самого простого изделия).

Началось всё как обычно - нашёл ржавую двутавровую балку, которая когда-то давно являлась видимо стойкой какого-то строения.

Для начала разметил и отрезал болгаркой участок балки с опорным пятаком и укосиной. Резал такую железяку болгаркой первый раз, поэтому выбрал самый короткий и простой рез - под прямым углом. Использовал УШМ Интерскол на 2 кВт и отрезные диски диаметром 150 мм. Естественно и ожидаемо порвал пару дисков, так как гайка на болгарке стояла обычная, и при малейшем перекосе диск разлетался на мелкие и средние осколки. После прилёта осколков в маску и отшибленного мизинца резко поумнел, стал использовать быстрозажимные гайки с встроенной муфтой предельного крутящего момента (или как-то так). Новые гайки спасли мне немало отрезных дисков в дальнейшем, отличная оказалась вещь, очень советую всем очумелым ручкам.

Затем зачистил отрезанный кусок двутавра, просверлил в центре отверстие под шток часового механизма, разметил и назенковал 12 меток циферблата. Красил эмалями Siana чёрный металлик, потом поверх подсохшего слоя - хамелеон Vixen неоновый космос. Возможно на полки двутавра добавлял ещё немного Vixen ягодный сорбент (сейчас вот вижу немного другой оттенок).

Основные параметры квадратных часов: габариты ШВГ 20х20х10 см, вес 4,18 кг. Часовой механизм заказывал на Озон, выбрал самый обычный бесшумный кварцевый, размеры 56х56х16 мм, длина штока 16 мм, стрелки "дофин" зеркальные. Стрелки подрезал бокорезами в размер циферблата, были длинноваты.

Второй корпус часов изготовил из той же балки, только на этот раз захотел форму поинтереснее. Поднабравшись опыта с первыми часами, сделал уже два косых реза под острым углом. Угол выбирал на глаз, поэтому не могу привести значение в градусах, но при желании можно решить параллелограмм 33х20 см.

По длинной диагонали корпуса высверлил отверстия диаметром 40 мм. Насверлил по окружности мелких отверстий диаметром 4 или 5 мм, затем выбил центральные круги. Зазубренные края отверстий выровнял при помощи ручного аккумуляторного гриндера (ленточный шлифовальный инструмент с лентой 13х457 мм, зернистостью Р40).

Основные параметры скошенных часов: габариты ШВГ 33х20х10 см, вес 4,95 кг, автоэмаль Kudo Одиссей 497 металлик. Часовой механизм такой же, как у первых часов, только стрелки были кажется чёрные, перекрасил их в серебристый.

Светильник собирал уже через пару месяцев после часов, изображения подобных изделий видел ранее в интернете, захотелось что-то своё.

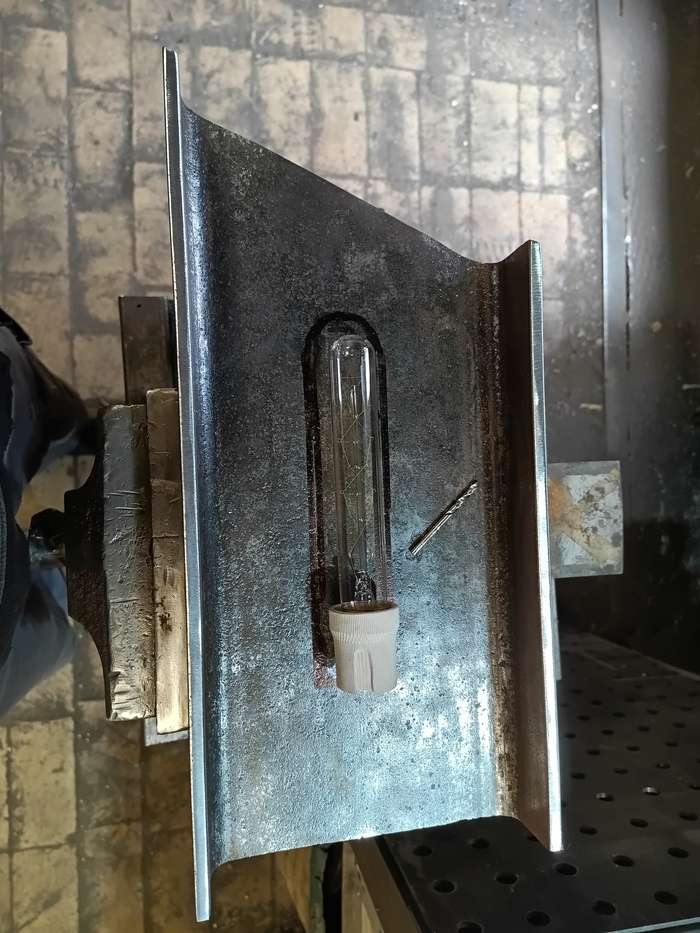

Порядок сборки очень похож: разметил, отрезал, зачистил, разметил отверстие, вырезал/высверлил, зачистил. Патрон использовал керамический Е27, он самый короткий, но не особо радует глаз, поэтому решил прикрыть его, вставив в трубу подходящего диаметра. Трубу прихватил сваркой, выровнял и зафиксировал в вертикальном положении в 4-х точках сзади. Затем просверлил отверстие под тумблер включения, покрасил, и на следующий день всё собрал и скоммутировал проводку светильника.

Основные параметры: габариты ШВГ 20х42,5х10 см, вес 7,78 кг, автоэмаль Kudo Осока 308 металлик. Патрон керамический Е27, тумблер с фиксацией положений, шнур питания чёрный с вилкой, лампа накаливания Uniel Vintage 60 Вт, Е27, колба L28A, тип нити CW, золотистое прозрачное стекло.

Приятного просмотра!

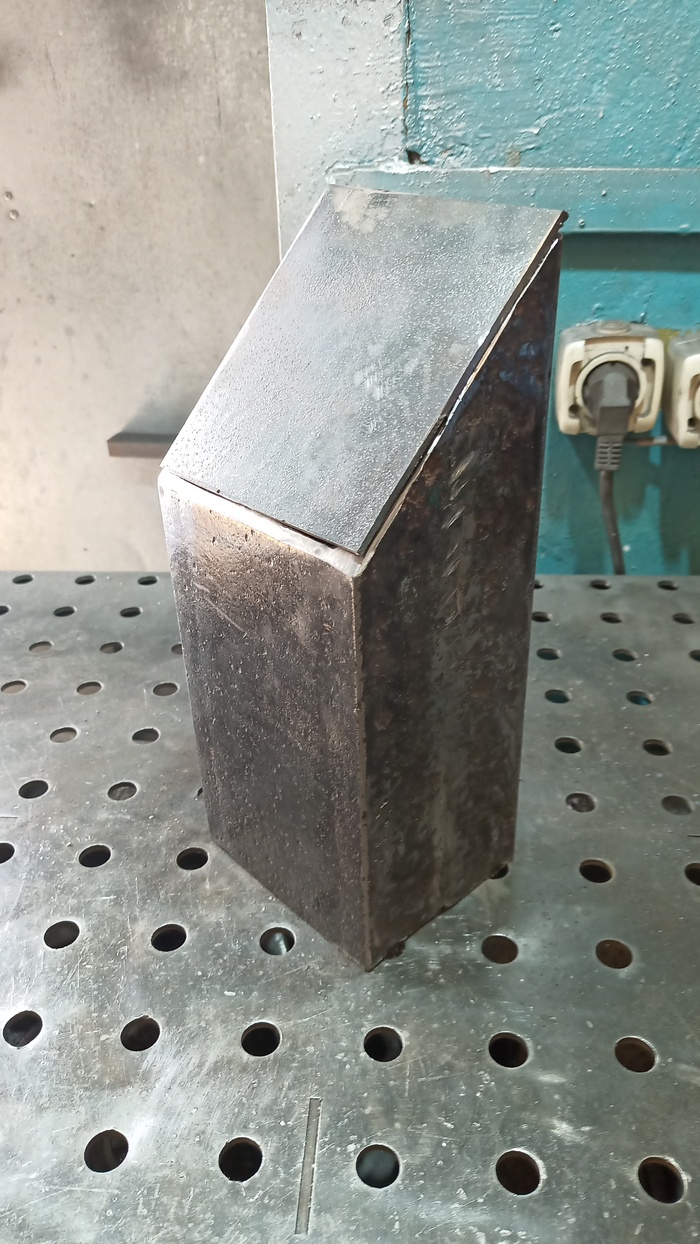

Решил попробовать в своих самоделках ржавый металл. Выдернул из кучи, оставшейся от большой стройки, несколько обрезков швеллера, двутавра и труб. Сперва было просто интересно, в каком состоянии металл, годится ли он на что-то, или это уже безнадёжная гнилушка. Естественно выбрал экземпляры получше и потяжелее.

Как оказалось после зачистки, металл далёк от состояния "ко́панки", так как не был закопан в землю, а большей частью лежал на открытом воздухе. Коррозия за 20+ лет придала поверхностям металла интересную фактуру, хаотично расположенные ямки и раковины, трещинки.

Отрезал при помощи УШМ два куска швеллера под углом, так как сразу хотел собрать прямоугольный параллелепипед с остро срезанной верхушкой. Зачистил и сварил половинки будущего корпуса между собой, потом опять зачистил. Косяки сварки не стал повторно проваривать, эти мелкие раковины стали частью общей фактуры. Вообще при работе с таким металлом и при сварке флюсованной проволокой, приходится часто повторять этот цикл - зачистка-сварка-зачистка-сварка. Ну и другие прелести в конце, типа чёрных соплей (много пыли и дыма в замкнутом помещении) и случайно снесённых кусочков кожи с пальцев (болгарка с зачистными дисками без кожуха, для удобства обработки в любых положениях).

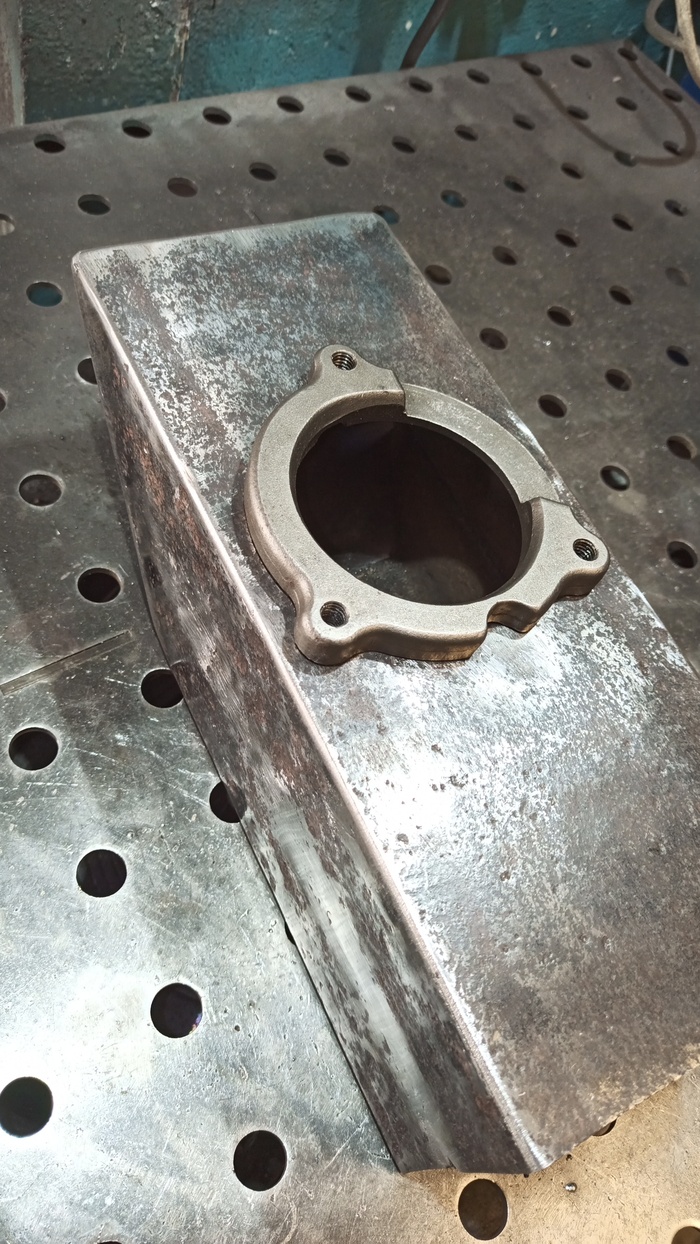

Сверху приварил крышку из листового металла толщиной 4 мм, металл посвежее, но тоже слегка фактурный.

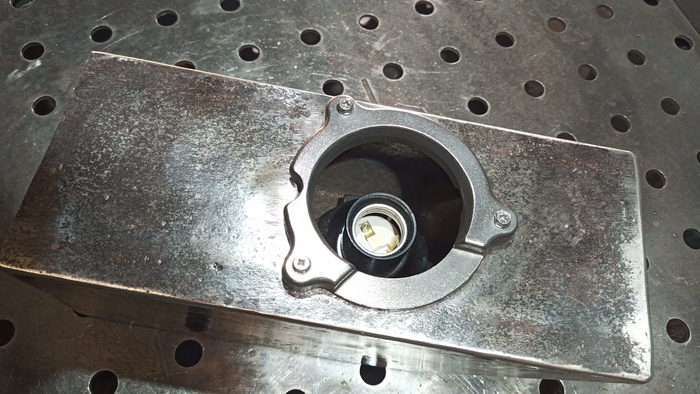

Затем настала очередь отверстия под лампу-шар. Разметил и насверлил отверстий, потом выбил центральный круг при помощи молотка и зубила. Внутренний край отверстия пытался, но так и не довёл до идеального состояния (тогда ещё у меня не было ленточного гриндера и мини-УШМ). Пришло решение прикрыть край отверстия каким-то фланцем из моего ящика с шестернями и другими железяками.

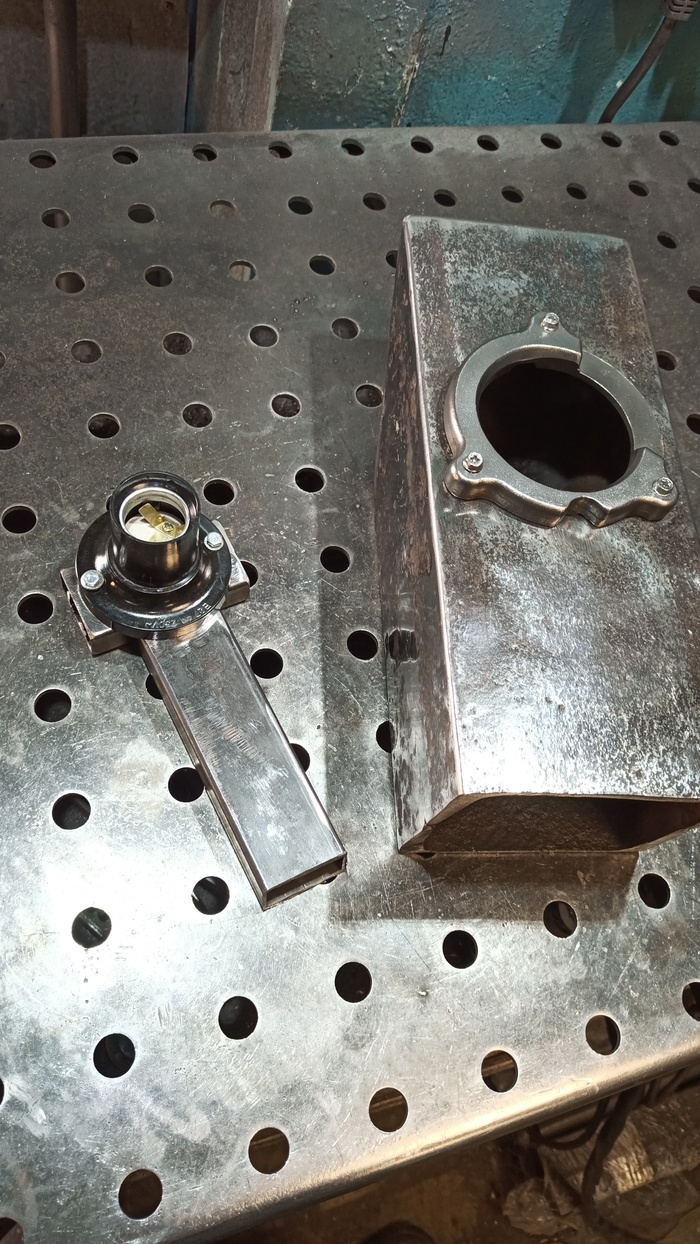

Патрон-стойку прикрепил к двум кусочкам трубы 20х40, сваренным в виде буквы "т", эту конструкцию прихватил снизу к внутренней части корпуса.

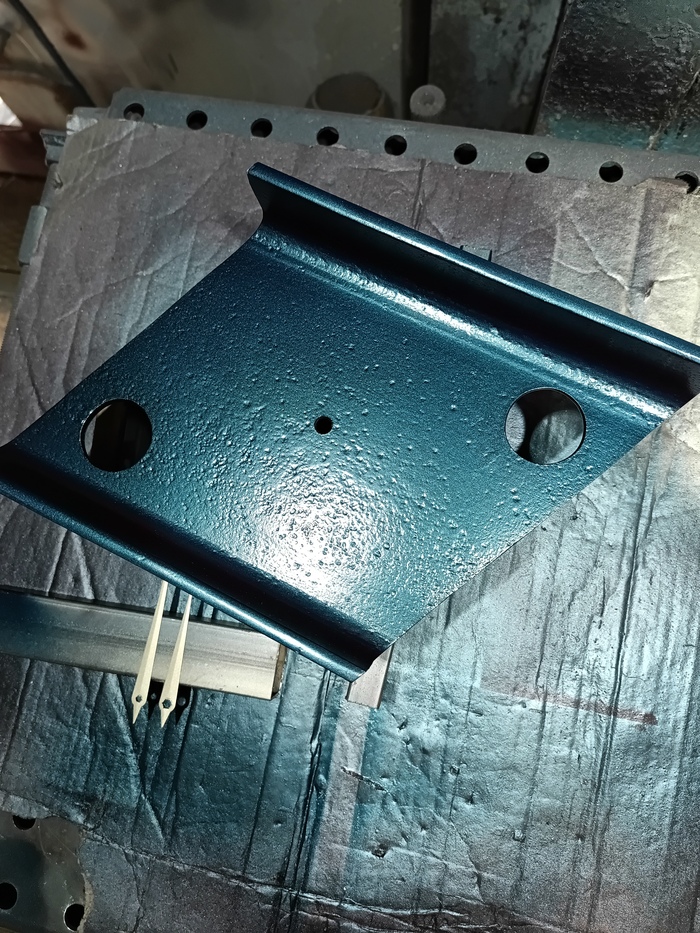

Большой вынос лампы вперёд потребовал добавить какое-то основание (чисто визуально конструкция казалась какой-то неуравновешенной). Хорошо подошла небольшая площадка из стальной плиты толщиной 8 мм, симметричная по бокам, с увеличенным выносом вперёд. Не стал обваривать по кругу, сделал два коротких нарочито грубых сварных шва по бокам. Красил корпус несколькими аэрозолями, смешивал цвета бронза, золото и сусальное золото, пытаясь получить тот же оттенок, что и напыление на лампе. Вроде бы +- попал, но это не точно. Провод питания завёл сзади и подключил к патрону через центральное отверстие (корпус неразборный), сперва использовал провод с проходным выключателем.

На практике проходной выключатель оказался неудобным в использовании. Заменил провод питания, врезал в корпус светильника однополюсный тумблер с фиксацией положений. Всю коммутацию проводов осуществил также через центральное отверстие. В самом конце добавил немного блеска, сняв краску с граней корпуса и основания.

Основные параметры восстановить затруднительно (светильника у меня уже нет), примерный вес 7..9 кг, габариты ВШГ, ориентировочно 36х15х19 см. Лампа-шар филаментная, температура света - в районе 3300 К (тёплый), цоколь Е27, мощность 4 Вт, производитель либо Uniel, либо Электростандарт.

Приятного просмотра!

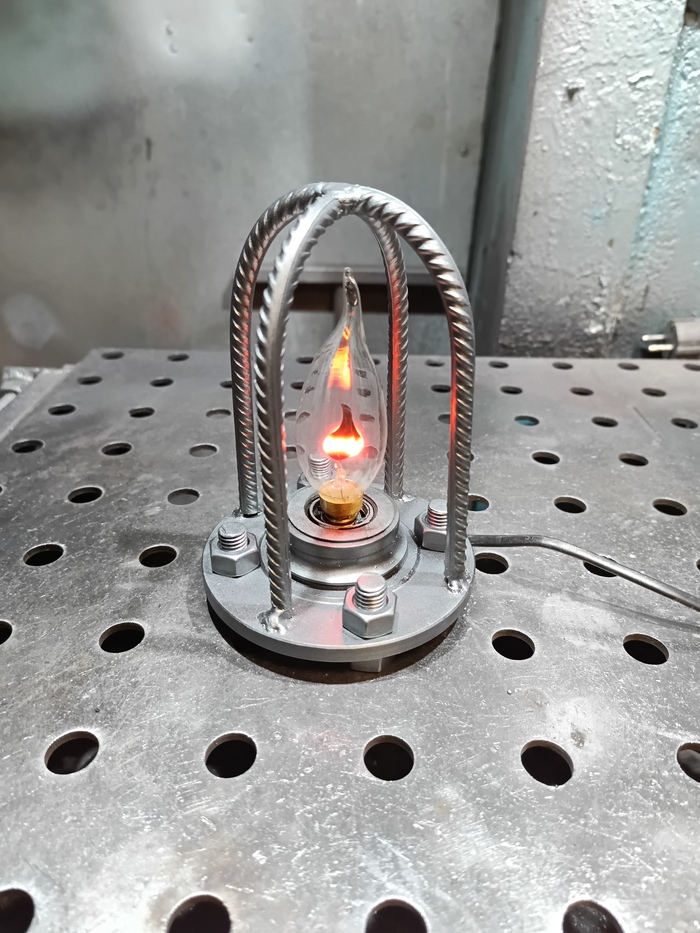

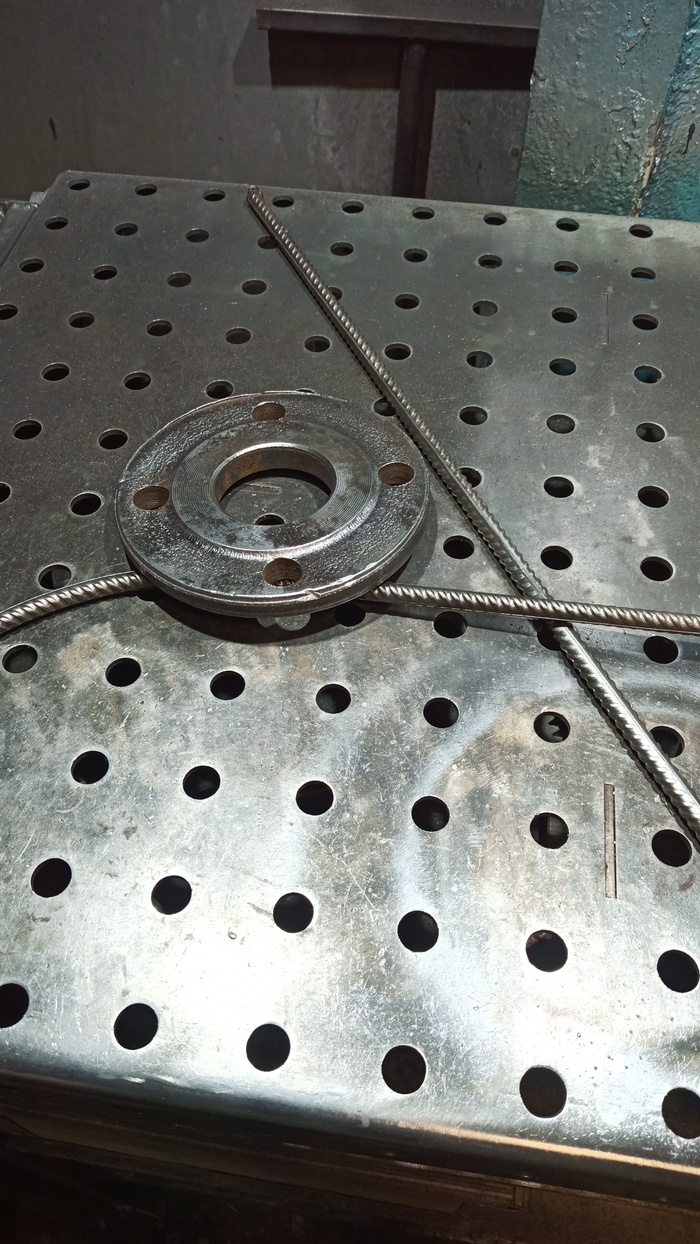

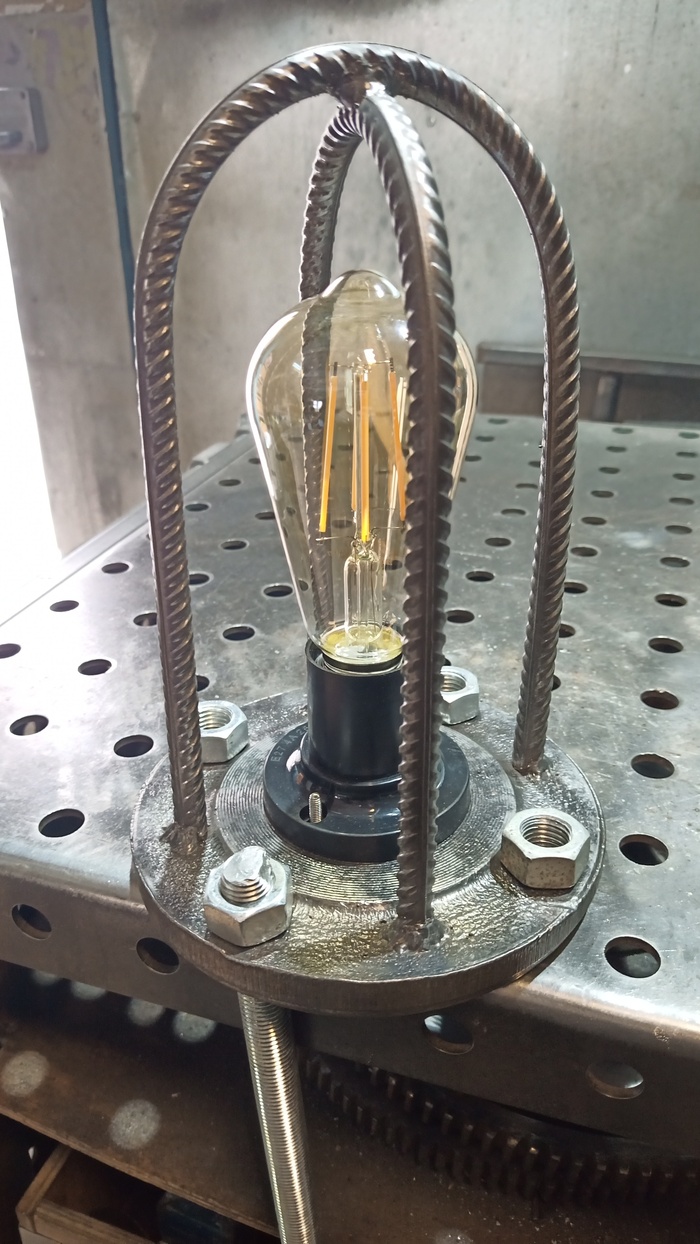

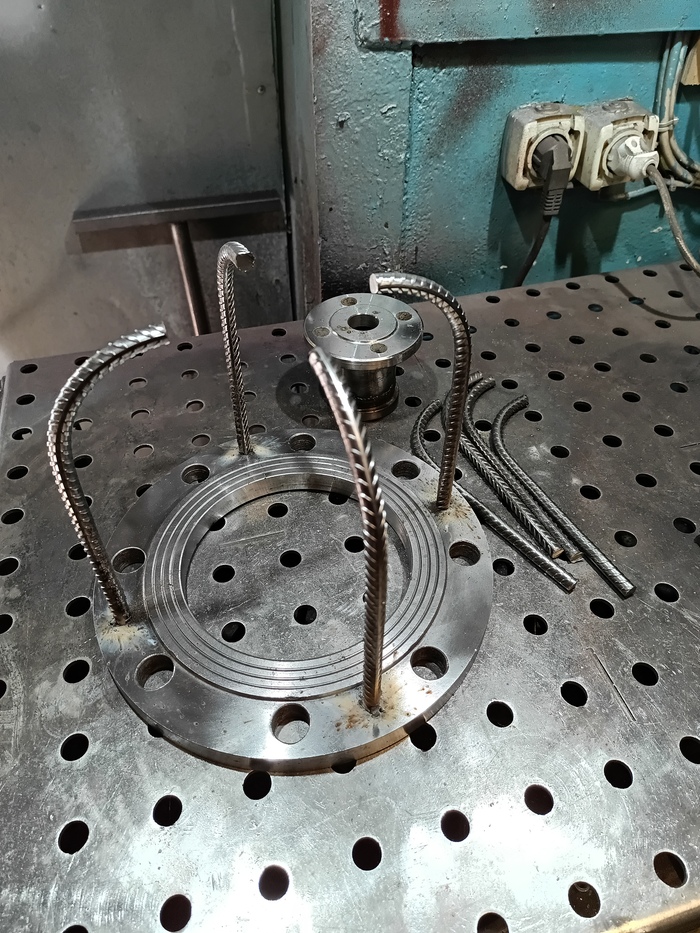

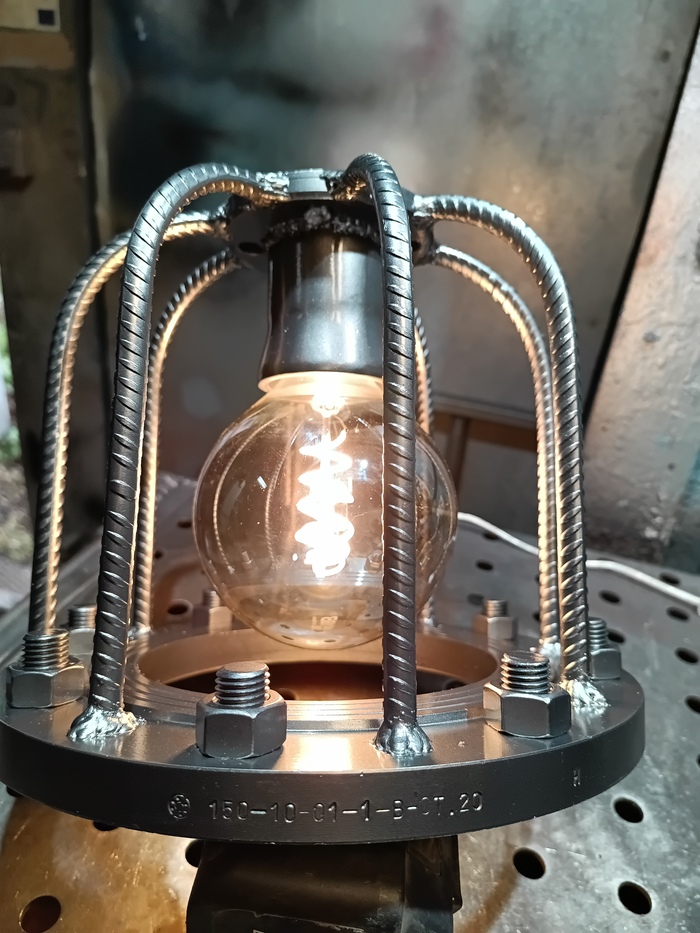

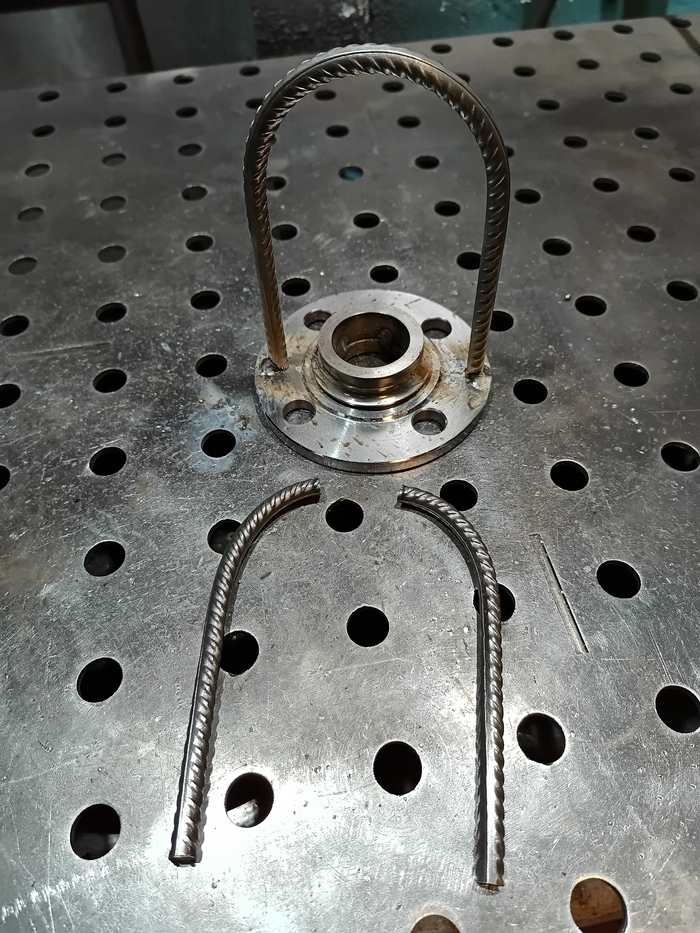

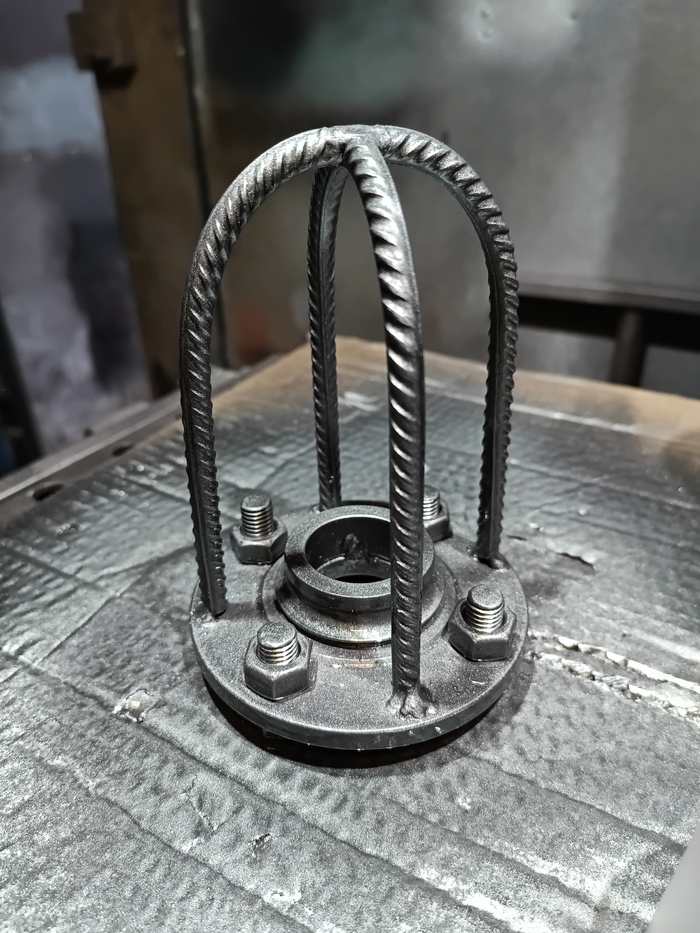

Три светильника из арматуры, фланцев и метрического крепежа. Прекрасно впишутся в интерьер радиорубки Вашей дизельной подводной лодки.

На создание этих светильников подтолкнул просмотр "К-19, оставляющая вдов", "72 метра", "Убрать перископ" и других горячо любимых мной фильмов про подводников.

Основные материалы и характеристики светильников:

№1: Фланец стальной Ду50, арматура 10 мм, шпилька и гайки М16, две шпильки с гайками М4, патрон-стойка Е27 пластиковый, провод питания с проходным выключателем, лампа декоративная voltega ST64 E27 8512 4 Вт дымчатая, колба груша. Диаметр основания светильника 16 см, высота 24 см, вес 2,97 кг. Автоэмаль Kudo Кварц 630 металлик.

№2: Фланец стальной Ду150, фланец стальной Ду20, арматура 10 мм, шпилька и гайки М16, обоймы подшипников из разобранной МКПП, шары из подшипников, патрон керамический Е27, провод питания с проходным выключателем, лампа декоративная voltega G125 E27 8519 4 Вт дымчатая, колба большой шар. Диаметр основания 28 см, высота 24 см, вес 8,74 кг. Автоэмаль Kudo Кварц 630 металлик.

№3: Фланец стальной Ду20, арматура 10 мм, шпилька и гайки М12, внутренняя обойма ступичного подшипника, патрон пластиковый Е14, провод питания с проходным выключателем, лампа декоративная Uniel Декор Е14 3 Вт, колба свеча на ветру, эффект мерцающего пламени. Диаметр основания 10,5 см, высота около 18 см, вес около 1,5 кг. Автоэмаль Kudo Совиньон 650 металлик.

Сборка каждого из светильников шла в несколько этапов, сперва заказал и получил штук 10 разных фланцев, от Ду15 до Ду150, необходимо было посмотреть и пощупать это железо, покрутить в руках, прочувствовать потенциал. Затем зачистка, несколько маленьких фланцев пришли в отличном состоянии, другие были средней и сильной степени ржавости. Зачищал щёткой-чашей для УШМ, диаметром 125 мм, с витой проволокой из быстрорежущей стали. Сперва работал УШМ, но для рук и запястий это было очень не полезно, вибрации, удары когда проволока щётки за что-то цеплялась. Переставил на дрель, стало удобнее. Арматуру чистил этой же щёткой, она отлично удалила все загрязнения с рифлёных поверхностей. Затем приступил к сгибанию арматуры. Гнул нахолодную вокруг кислородного баллона на 3л, закрепив баллон и один конец арматуры на сварочном столике. Потом резал арматуру по месту, с учётом места под лампу и патрон, придумал простенькие крепления патронов к фланцам, приступил к сварке. Варил полуавтоматом, самозащитной проволокой диаметром 0,8 мм. Не заморачивался с красотой каждого шва, Вы наверняка рассмотрите это на фото, где-то я перекрутил подачу, где-то недокрутил ток, арматура проварена только снаружи. Но для меня основным критерием было, прогрел ли я нормально обе свариваемые детали. Затем самый муторный этап - постобработка после сварки флюсованной проволокой. Удалил весь налёт флюса, мелкие капельки и шарики металла. Снова дрель и чаша-щётка, маленькие щёточки, УШМ с лепестковыми зачистными дисками. Наконец, когда качество поверхностей стало казаться мне приемлемым, приступил к покраске.

№1 в процессе

№2 в процессе

№3 в процессе

Приятного просмотра!

Первый светильник в моей небольшой серии, основной материал - стальные шестерёнки из коробки передач полноприводного автомобиля, большая косозубая шестерня даже не знаю от чего, наружная обойма подшипника, патрон пластиковый E27, лампа накаливания с длинной колбой Uniel Vintage на 60 Вт, провод питания черный с проходным выключателем. Габариты изделия (ШВГ) 32х36х12 см, вес 9,85 кг. Краска Kudo 413 Ледяной металлик. Сварки самый минимум - несколько точек, фиксирующих взаимное расположение деталей. Внутренний диаметр верхней шестерни подобрал так, чтобы патрон входил немного внатяг и не болтался.

История создания очень простая. Поменял коробку передач в своем авто. Старую коробку разобрал, корпус сдал в пункт приема цветмета, а валы оставил для поделок. Сдернул с валов все шестерни, синхронизаторы, хвостовики валов нарезал дольками небольшой толщины. Потом, пару месяцев были муки творчества, по разному складывал эти шестеренки и зубчатые колеса и подолгу рассматривал, что же из этого всего может получиться. Собрал даже фикус из арматуры и шестеренок, хотелось попробовать, видел симпатичные фото подобных вещей.

Железка получилась большая, тяжелая, сильно перегруженная большим количеством деталей, и абсолютно бесполезная, разобрал её нафиг обратно. Большую шестерню увидел в том же пункте приема, поменялся с приемщиком вес на вес, или выкупил, точно не припомню уже.

Со светильником все сложилось уже гораздо проще и быстрее.

Все детальки подобрал очень быстро, они как будто сложились сами. Оставалось лишь отмыть все от грязи растворителем, щетками по металлу зачистить каждый зубчик, чтобы все блестело, и прихватить сваркой, чтобы не развалилось.

Затем пробовал ставить разные лампы, свечи, шары и прочее. Шар немного не попадает в центр, свечи слишком маленькие, лампа эдиссона (груша) тоже не очень вписывается. Больше всего мне зашел первоначальный вариант, лампа с длинной цилиндрической формой выглядит в данном светильнике лучше всех. Только в данный момент заменил ее на филаментную той же длины. Светит так же, но потребляет всего 4 ватта и не греет патрон.

Улыбнуло - после загрузки видео, алгоритмы Пикабу предложили тег "Пакистанские технологии" )

Приятного просмотра и творческих идей!