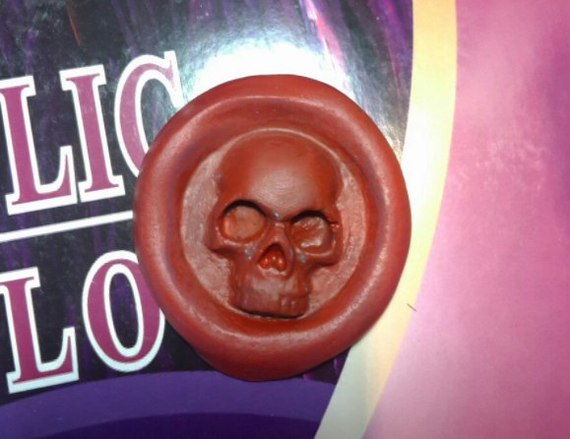

Печати чистоты Imperial Fists и Inquisition Warhammer 40,000

Так-как создание новых печатей сильно затянулось, решил сделать пост сразу про две новые печати чистоты.

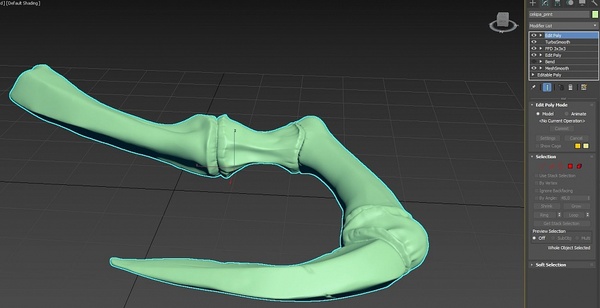

1. Моделирование

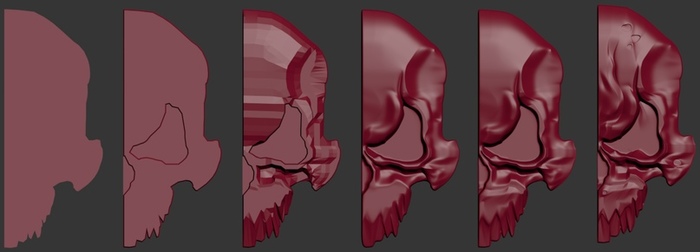

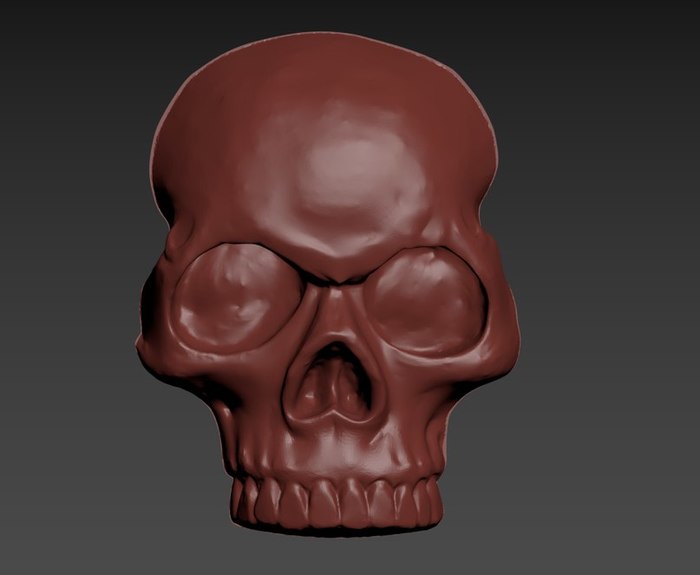

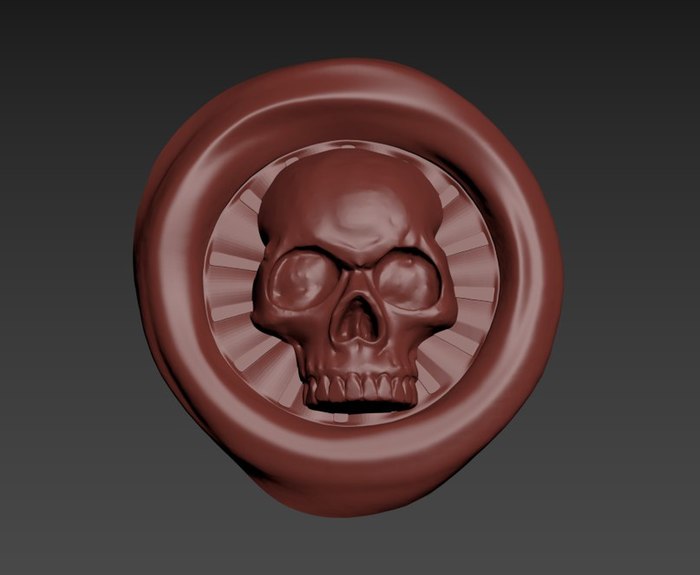

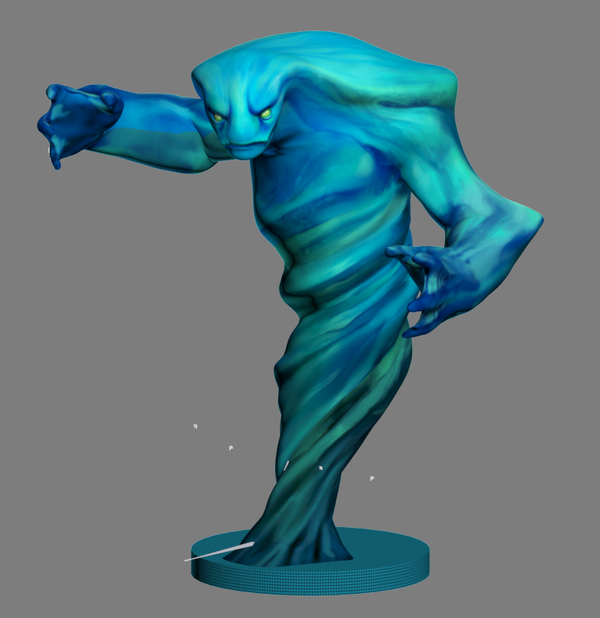

Печать имперских кулаков, а точнее сам кулак моделировался в Zbrush, хоть навыки работы в этой программе и имеются, но очень долго не удавалось достичь нужного результата, модели появлялись и исчезали как звезды на заре вселенной.

Где-то через неделю появилась она – модель моей мечты!

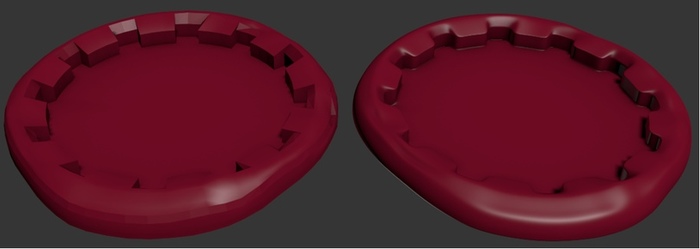

Финальный вид она приобрела после того, как отправилась в 3DsMax на доработку, там же моделировалась основа печати.

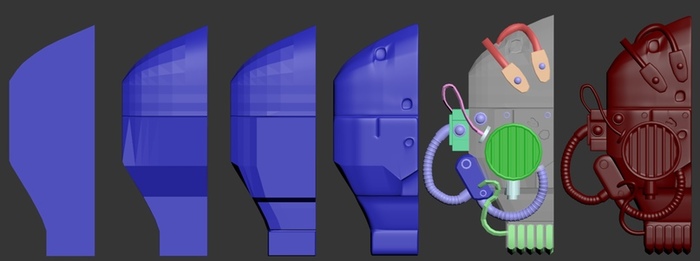

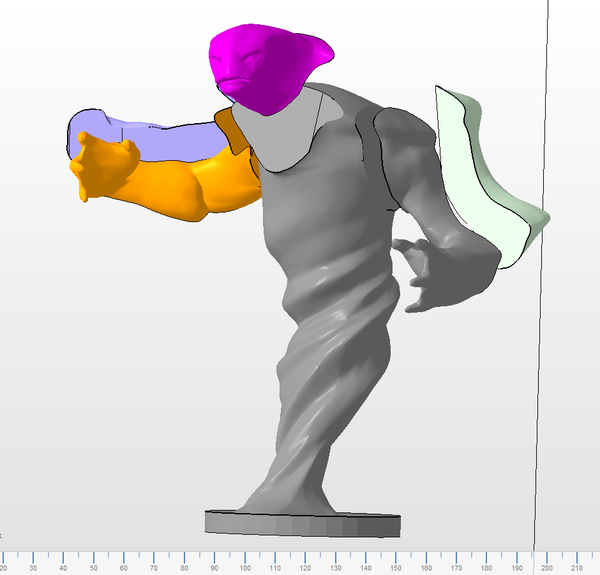

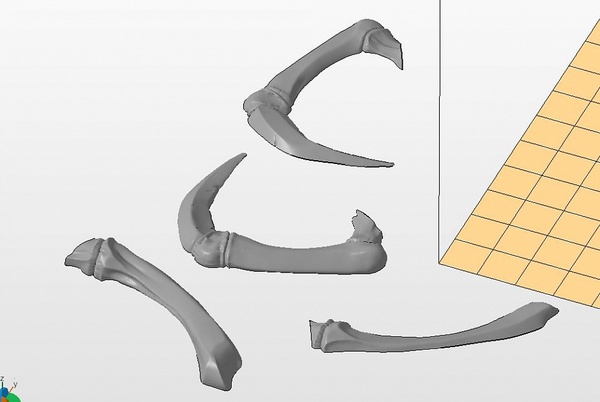

Печать инквизиции моделировалась в 3DsMax от и до, собиралась так же, как и печать Adeptus mechanicus - из множества отдельных частей.

Объединив все части модельки, дорабатываем основу и получаем готовую модель.

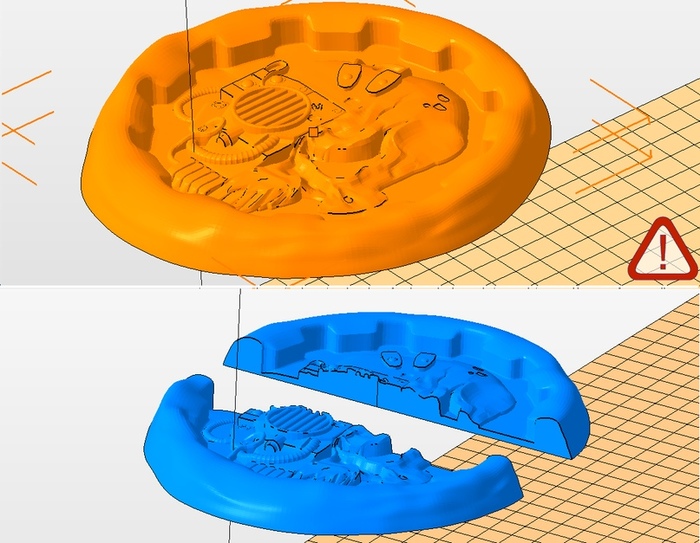

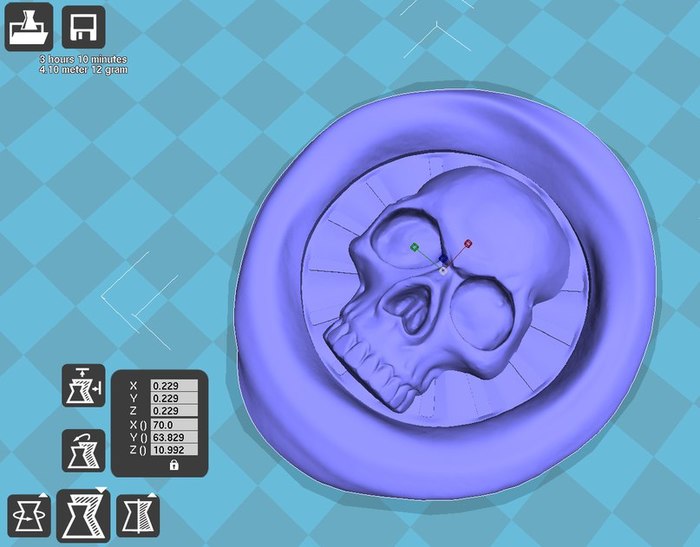

2. Подготовка к печати и печать

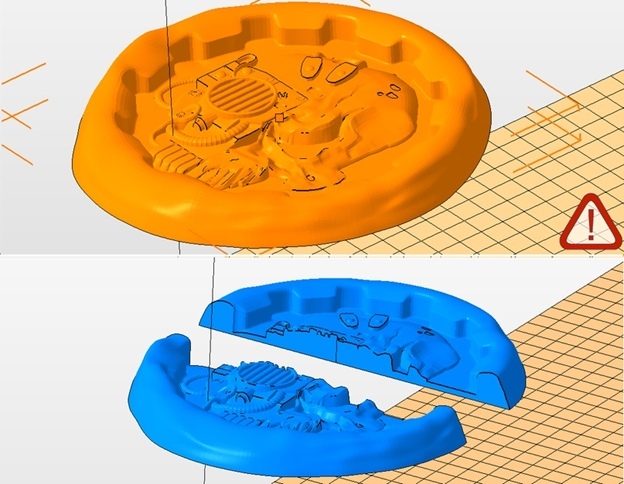

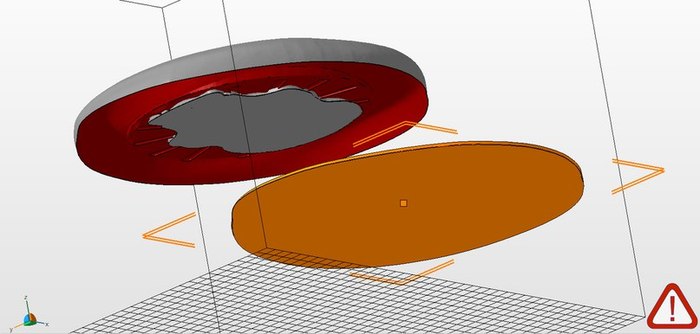

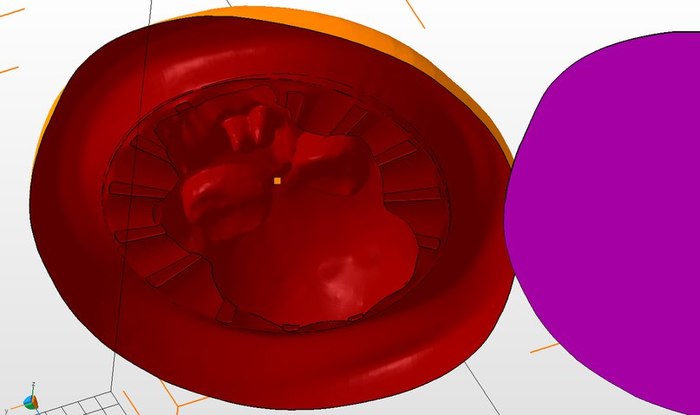

Следующий этап сделает модели пригодными для печати, импортирую модели в Autodesk Netfabb. После импорта смотрю на количество мелких косяков, которые тут же предлагается исправить, также дополнительно выполняется продвинутое автоисправление, нам важны два показателя:

1. Отсутствие восклицательных знаков, а значит и глобальных косяков;

2. Целостность и твердотельность модели, её можно проверить, разрезав модель и заглянув внутрь.

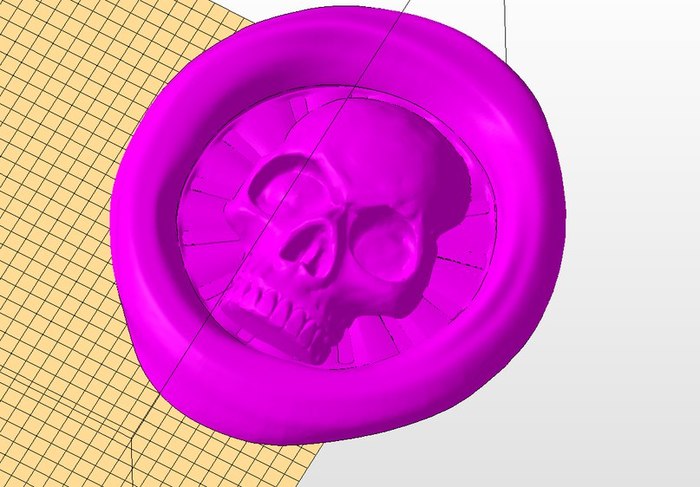

Для настройки печати был использован слайсер Simplify3D.

Для параметров печати были заданы следующие значения:

Высота слоя - 0.06 мм

Сопло - 0.2

Количество сплошных слоев:

Верх – 5 слоев

Низ – 5 слоев

Стены – 4 слоя

Заполнение - 35%

Температура сопла - 215 С

Температура стола - 40 С

Включен откат - хотелось бы убирать поменьше нитей.

Кайма - для лучшего прилипания к столу.

Диаметр нити - 1.75 мм

Текучесть - 103%

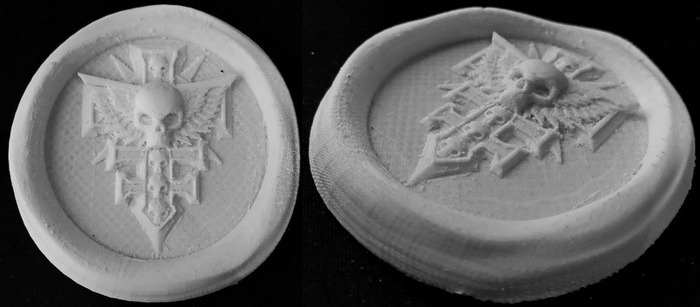

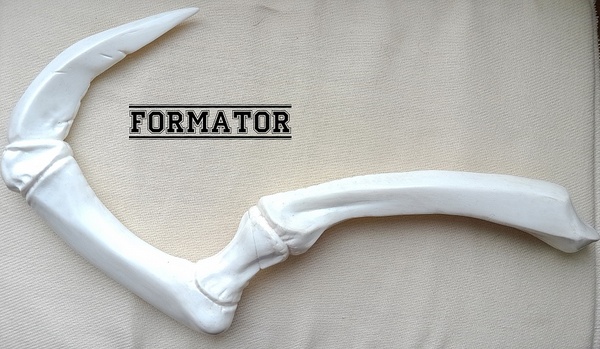

При создании мастер-модели важно сделать её максимально качественной, чтобы пост-обработка «съедала» как можно меньше деталей.

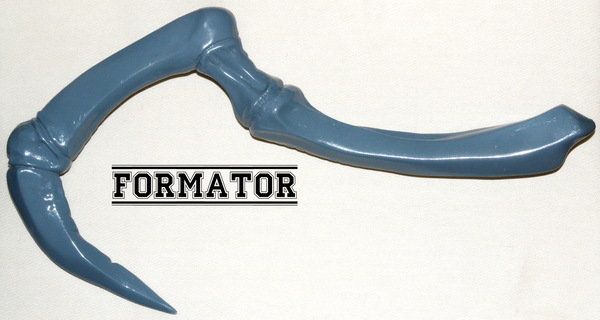

Посмотрим на результаты печати.

3. Пост-обработка, силиконовая форма и литье

Предстоит еще большой фронт работ по пост-обработке моделей. Тут все работы будут описаны на примере печати инквизиции.

1.На первом этапе модель проходит самую грубую обработку, срезаются все «пластиковые сопли», тут прекрасно показывают себя набор для резки по дереву, надфили и напильники;

2. После избавления от лишних деталей приходит время химической обработки, так-как пластик PLA, то и обрабатывать его надо Дихлорэтаном/метаном, я выбрал обработку метаном, он менее опасен для организма и не так сильно воняет, но в любом случае необходимо соблюдать меры предосторожности – найти хорошо проветриваемое помещение, перчатки на руки, респиратор на лицо и защитные очки;

3. Хоть модель уже выглядит более-менее, для приемлемого результата необходимо применить шпатлевку, я использовал серую однокомпонентную шпатлевку от Tamiya . Было решено не мелочиться и промазать всю модель;

4. Как только шпатлевка просохнет начинаю шлифовать модель еще раз, для снятие основных излишков шпатлевки идеально подходят надфили, далее в ход идет шкурка с постепенным увеличением зернистости, от 180 до 320;

5. Шлифовка продолжается, уже хорошо видно, где были полости, элементы модели приобретают четкие контуры, зернистость шкурки увеличивается до 600;

6. Финальная шлифовка модели, зернистость повышена до 800, вся лишняя шпатлевка счищена, по тактильным ощущениям модель напоминает гладкую кость, Кроме того - впадины глаз, неприятные провалы между крыльями и носовая впадина дорабатывались с помощью двухкомпонентной шпатлевка от Tamiya.

Для большей наглядности - фото мастер-моделей инквизиции и имперских кулаков сразу после печати и после обработки.

Для сохранения детализации было решено не покрывать мастер-модель ни лаком, ни грунтовкой.

Теперь необходимо снять силиконовые слепки с моделей, для этого креплю их к основанию, я выбрал небольшой кусок акрила, а крепились модели с помощью тонкого слоя модельного пластилина без содержания серы, если использовать обычный пластилин, то в местах контакта пластилин-силикон можно получить не застывшую смесь.

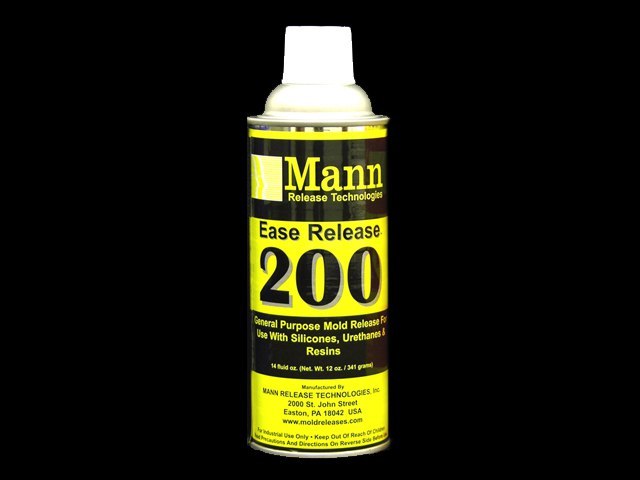

Далее опалубка, обрезав бутылку подходящего диаметра и закрепив её все тем же пластилином, приходит время обработать заливаемую поверхность разделителем, для этого использовался Ease Release 200.

Пока смазка немного подсыхает, замешиваю раствор силикона ToolDecor 25, застывает он примерно за 5-6 часов, твердость по Шору А: 23 (средней жесткости), хорошо держит форму, выдерживает много отливок, не теряя мелких деталей.

Обязательно дегазирую смесь, этот процесс не только полезный, но и очень залипательный. Заливаю.

Жду 6 часов и снимаю форму.

Как только формы готовы, сразу покрываю их разделительной смесью и начинаю готовить пластик Smooth-Cast 310, пластик полностью застывает за 3-4 часа. Производитель утверждает, что он не требует дегазации, но это не точно, у нас форма со множеством мелких деталей и без дегазации тут не обойтись.

Сразу хотелось бы сказать, что я не делаю из сургуча, потому что это недолговечный и хрупкий материал.

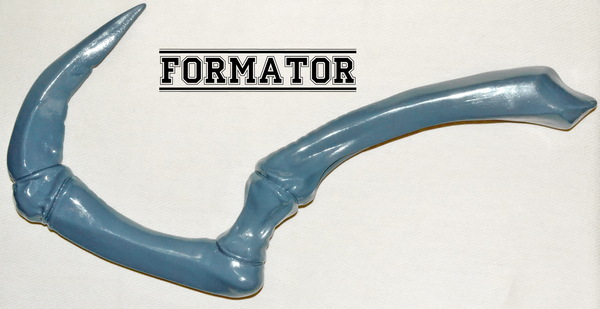

Процесс обработки и покраски отливок расписывать пока не буду, а если кратко — модель покрывалась акриловым лаком, затем была на просушке 6 часов, после этого производилась окраска из аэрографа, снова сушка, но уже 24 часа, лак в 2 слоя, сушка 24 часа.

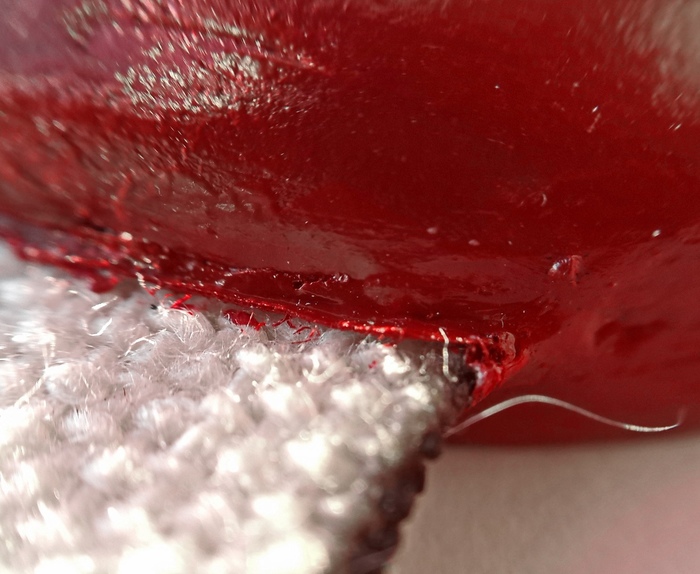

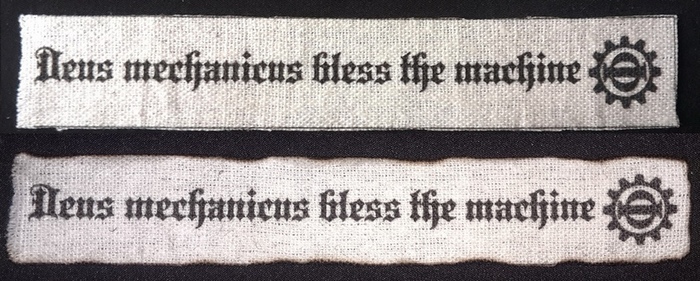

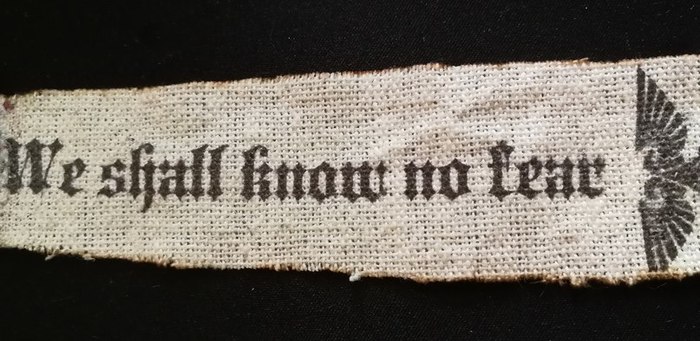

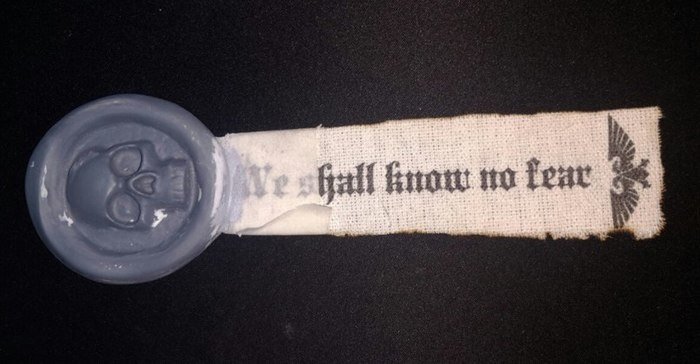

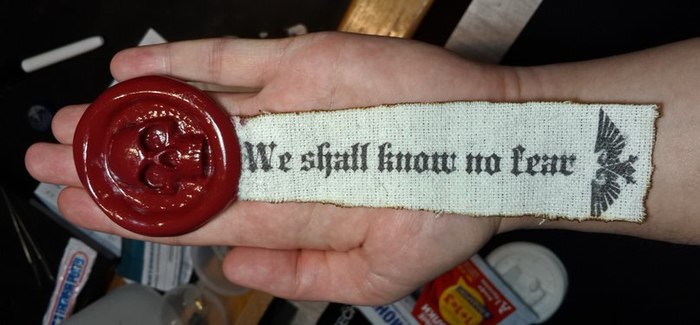

Хотелось бы заметить, что технология вживления вышла на более высокий уровень, все так же происходит с помощью пропилов в модели, защите ткани малярный скотчем, вживления в модель с помощью растворенного в ацетоне ABS пластика и последующего аккуратного снятие скотча. Для примера макро фото места вживления.

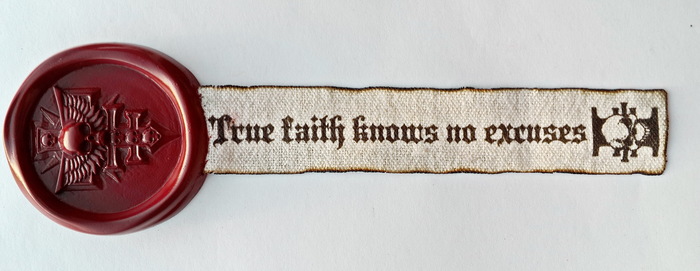

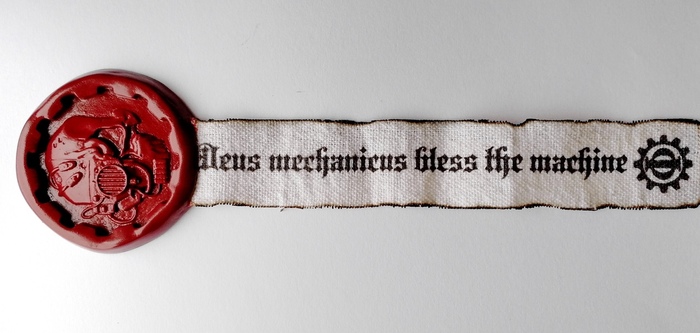

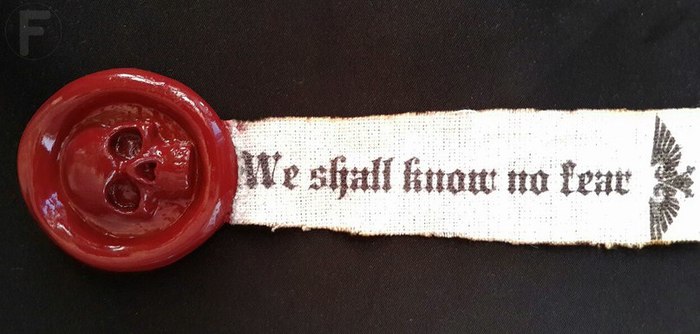

А далее представляю серию фотографий готовых печатей чистоты, надеюсь вам понравилось читать! Спасибо за внимание!

И инквизиция!

Буду рад конструктивной критике и советам! Всем добра!