Доска для виндсерфинга своими руками. часть 2

Продолжаю делиться истрией создания винд серф доски.

ссылка на предыдущтй пост Доска для виндсерфинга своими руками. часть 1

Краткое описание предыдущей серии :))

Из пенопласта по шаблону горячей проволкой вырезал профиль , придал форму палубы, обернул все "скорлупой" из слоя стеклоткани и пвх , запоковал в вакуум и приклеил.

Установка закладных для крепления ножных петель и мачт-погона, плавника

Этап ламинации. С двух сторон необходимо покрыть доску стеклотканью . По моему проекту на днище нужно уложить 2 слоя стекла 250 и 160 гр/м2. Для равномерной пропитки растелил на пол пленку, сверху сразу 2 слоя стеклоткани , отмерил нужно количесто смолы из расчета 1/1 (общий вес такани= вес смолы) и пластиковым шпателем распределили смолу по площади. Далее, пропитанные слои стекла по очереди накручивал на бумажный тубус( остался от рулона шумизола) и раскручивал на поверхность днища.Тем же пластиковым шпателем расправлял скаладки уже на доске. Для оптимального соотношения смола/стекло ,нужно подготовить дренажную систему состоящую из жертвенной ткани( специальный синтетический проводящий материал) и впитывающего слоя ,при вакуумации лишнюю смолю поглощяет дренаж. После застывания смолы жертвенная ткань с дренажем отрывется .

Теперь очередь палубы. Для усиления и красоты доски решил использовать сосновый шпон 0,6 мм. Его необходимо уложить между 2 слоями стекла 160 гр/м2. плюс усиления в местах петель ,мачты, плавника 250 гр/м2. Работать со шпоном не просто. Смола довольно жидкая , хорошо впитывается в дерево и начинае его деформировать. Для снижения негативного эффекта я добавил аэросила для загущения смолы.

Процесс вакуумации палубы . в качестве дренажного материала использовал укрывной материал для теплиц.

на следующий день содрал шкуру из жертвеннной ткани и дренажа. финал близко))

Из эва материала 5мм и плотность 70шор вырезал коврики, приклеил на 88 клей. Далее подготовка к покраске. Нужно лишнее все аккуратно заклеить. Вообще, на доску ушло безумное колличесто малярного скотча.На каждом этапе им нужно было отделять и выделять ,чтоб лишнего не приклеилось или лишнего не сточить. Красил матовой белой аэрозольной краской в несколько слоев

Дно должно быть максмально гладким. Для гразирования смешал смолу с аэросилом для вязкости и добавил чуток белого пигметна чтоб не красить потом

Почти финал))) Осталось найти и проковырять дырки для винтов петель.Нанести нескользяк. Для этого валиком нанес смолу на поверхность, посыпал мелким сахаром , получалась сладенькая доска))

Позже, из остатков эва сделал защиту носа. Свое твоерние поехали испытвать на должанку))

Урраа!))

Данная доска уже вторая . Первую делал годом ранее,но из полного отсутвия опыта и знаний получилась довольно тяжелой около 16 кг))

По итогу . Размеры 240х80 см, вес около 11 кг. объем около 130-140 литров, не знаю точно, мой вес 90 и с парусом 7 ка почти тонет на старте ))

Про стоимость)) по материалам вышло где-то около 30-40 тр. Кончно, можно было ,приблизительно за эту цену , купить бушную и не морочиться. Но мне было страсть как интересно разобраться в процессе, сделать все самому. Буду ли я делать еще одну?)) думаю Да))))

Надеюсь мой пост вдохновит других на создания своего шедевра))

Доска для виндсерфинга своими руками. часть 1

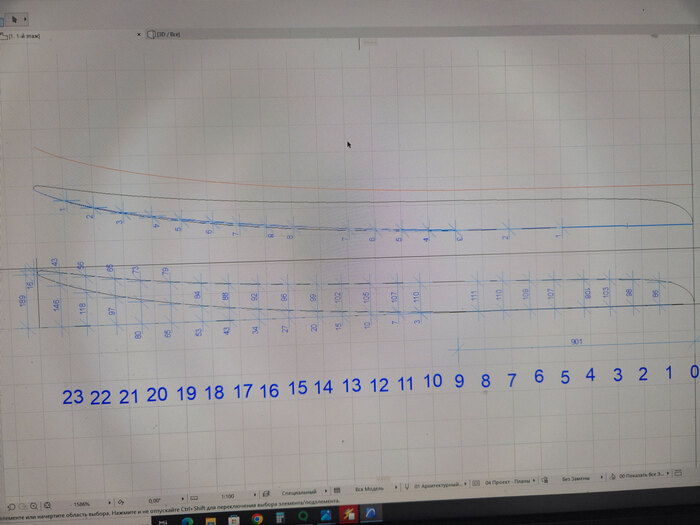

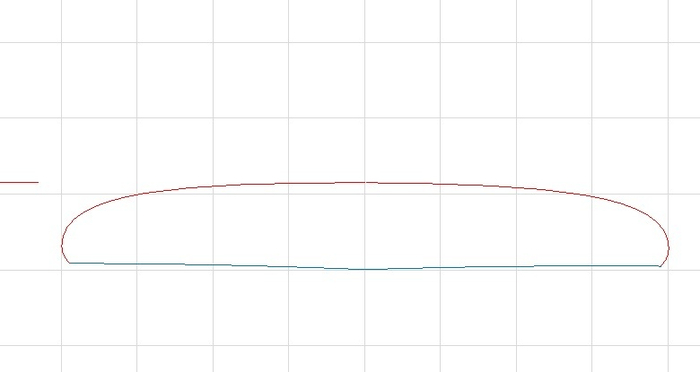

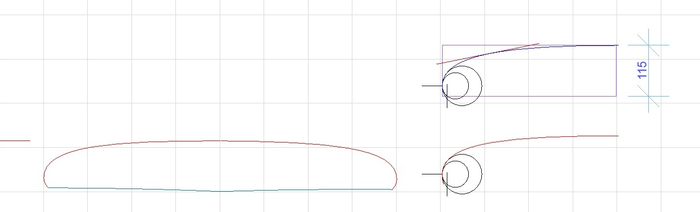

После сезона самостоятельного обучения и катания на винд сапе, матерые райдеры уверили меня, что надувная доска от лукавого ! И я решил организовть маленькую в верфь в кваритре, пока в ней шел ремонт. Опыта изготовления досок не было, информации и знаний ноль)) Но вызов брошен!))Интернет в помощь. В этой статье я буду описывать уже вторую модель своей самоделки, но уже с учетом опыта и исправления ошибок, год спустя. С прошлой модели остались чертежи снятые с JP Australia супер спорт , подтянул под свои размеры 2400 х 800. Поехали!

Был куплен фасадный пенопласт 1000х1000х100 мм плотностью 16 кг/куб. Склеив клей пеной получил болванку под размер доски.

Предыдущую доску делал из экструдированного пенопласта технониколя с большей плотность это было ошибкой.

Профиль доски с чертежа перенес на лист мдф и вырезал 2 шаблона, которые прикрутил с двух сторон к пенопластовой болванки

Далее , изготовил лук из нихромовой проволки и пп трубы 25мм .

Подключив к сварочному аппарату, горячей титевой, вырезал по шаблону профиль доски. И потом лобзиком выпилил контур

Далее пошла более тонкая работа. Решил делать сложную форму дна . двойной конкейв с V образными скосами

Для придания жесткости доски применяют сендвич технологию.Это разделение слоев ламината ( в моем случае стеклоткань) между пвх высокой плотности,получается типо балки( легкая но жесткая. Посему предстояло обернуть мою болванку сендвич-скорлупой.Заказал 5 мм пвх плотность 70 кг /куб на дно и 3 мм на палубу( Конструкционный ПВХ пенопласт Airex). Первым слоем уложил на дно стекло 160 гр/метр, пропитал смолой из расчета веса ткани 1/1 . на дно доски примерно ушло 2 м2 ткани, следоватльно 360 гр смолы. далее слой 5мм пвх. А что бы это все равномерно приклеилось необходима вакуумная формовка. Пригодился компрессор от холодильника, пленка для вакуумного мешка, трубки, манометр, гермошнур.

этот гребень по очень важная деталь. при вакумной формовки мягкий пенопласт может сжать и изменится профиль доски. По этому , из куска дсп был сделан контр профиль, он сохранит форму во время вакуумации.

Еще оченьважный нюанс. смола твердеет около 6 часов. Я использовал специально более жидкую смолу с долгим временем полимеризации, и на это время вакуум должен быть стабильным.Добиться полной гермитичности на таких площадях у меня не получилось, постоянно где стравливало, найти микро утечку нереально,да и работа холодильного компресора постоянной быть не может(он выключается от перегрева) В итоге, приспособил китайское реле времени. Засек время стравливания и выставил нужные настройки для включения и выключения. Получилось где -то, что компрессор включался 1 раз в 10 минут по 10 секунд работы .

Ламинат на дно был приклеен , на следущий день я разобрал мешок и сделал контрольное взвешивание

Далее предстояло занятся формой палубы. в архикаде нарисовал спуски бортов и спомощью вспомогательных линий перенес на болванку

Для мест, где будут крепиться закладные под мачту и плавник, сделал усиления из плотного но легкого пвх. Терка для штукатурки , скленная в несколько слоев, пригодилась в смый раз.

Далее пыльная работа по отсечению всего лишнего))

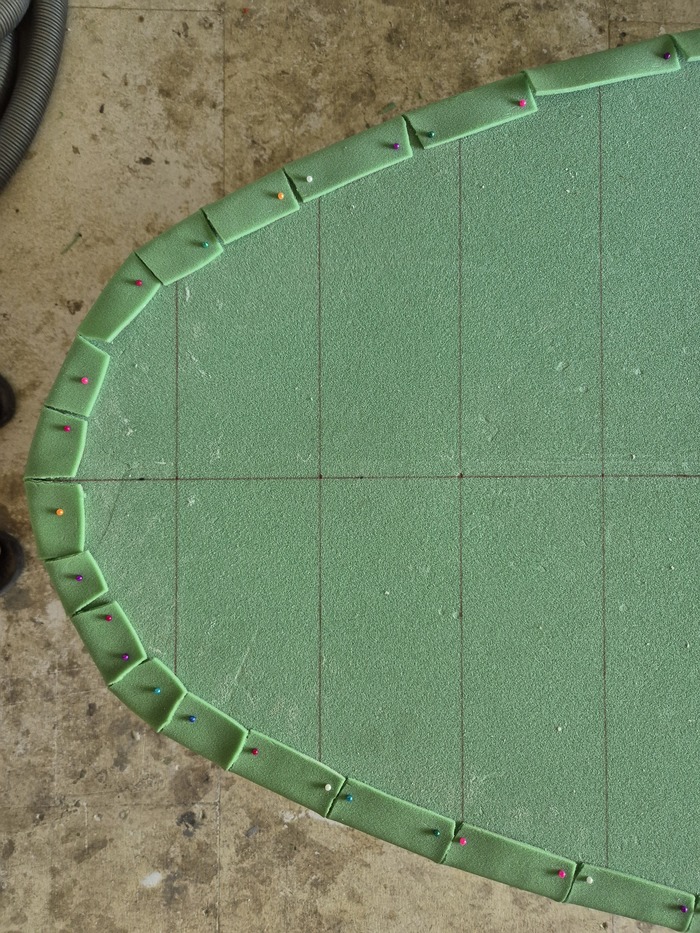

Форма доски готова и теперь необходимо покрыть палубу сендвич-скорлупой . Для этого использовал 3мм пвх .Это самая сложная часть работы . Форма палубы имеет очнь много криволинейных плоскостей, а на нее ужно натянуть плотный плоский лист пвх.Та еще задачка. для этого использовал строительный фен и сегментирование бортов. Грел феном, загибал края, фиксировал булавками.

Далее, по тойже схеме, что и с дном нужно уложить ламинат стеклоткани .Для усиления места ,где будет стоять райдер решино уложить 0,6 мм сосновый шпон и дополнительный слой стеклоткани.

Подготовленным пвх накрываю палубу,переворачиваю доску, устанавливаю контр профиль для контроля формы и в мешок.

На сделущий день разборотвка

привожу кромку борта к финальному виду

взвешиваем

самая сложная часть закончена. ураа!! можно чуток расслабиться и сделать пару плавников из листа стеклотекстолита

левый был сделан из склейки 2х листов по 6 мм. Правый из 3х, цетральнгого листа 10 мм и по 2 мм с обеих сторон

Продолжение во 2ой части.